具有改善的涂层粘附力的pvd涂覆硬质合金切削工具

技术领域

1.本发明涉及一种涂覆切削工具,优选用于金属加工和金属切削操作的涂覆切削工具,包含硬质合金、含有碳化钨硬质晶粒的金属陶瓷或立方氮化硼(cbn)的基体、以及紧接沉积在所述基体表面之上的碳化钨(wc)层,或由所述基体和所述碳化钨层组成。

2.本发明进一步涉及一种制造这样的工具的方法。

背景技术:

3.切削工具,例如用于金属切削的切削工具,通常由硬质合金(也称为硬质金属)、金属陶瓷、立方氮化硼(cbn)、钢或高速钢制成的基体以及通过cvd或pvd沉积在其上的单层或多层耐磨硬质材料涂层组成。

4.硬质合金基体由六方晶体结构的wc硬质相晶粒,任选的其它立方晶体结构的硬质材料如tic、tac、nbc等,以及co、fe和/或ni、大多数情况下为co的粘结相组成。硬质合金是通过粉末冶金方法制造的,其中将起始粉末混合、研磨、成形为生坯、预烧结和烧结。

5.然后可通过pvd或cvd将硬质耐磨涂层紧接沉积到硬质合金基体外表面上。在大多数情况下,紧接沉积在基体表面上的第一层(也称为基底层或粘附层)是立方单金属或混合金属碳化物、氮化物或碳氮化物层,例如tic、tin、ticn、tialn或tialcn,因为已知这些层改善硬质合金基体表面与随后的硬质涂层之间的粘附力。该涂层的硬质耐磨涂层通常包含元素周期表第4、5和6族过渡金属,al或si的单金属或混合金属碳化物、氮化物、氧化物、碳氮化物、氧碳化物、氧氮化物等。在该技术领域和在本发明的上下文中,这些层材料被称为“硬质材料”。

6.在硬质合金基体中,硬质wc晶粒嵌入在粘结相、例如co的网络中,该网络贯穿整个基体主体。在基体的外表面,粘结相作为粘结脉(以下称为co脉)暴露在嵌入的wc晶粒的暴露表面之间。这样的co脉在外表面暴露的一个缺点是该粘结金属在化学上不是很稳定,并且在硬质涂层的沉积期间,可能会发生该粘结金属向涂层材料中的化学扩散,其后果是在化学和机械上削弱涂层材料。从机械角度来看,可能因此损害硬度和杨氏模量。

7.而且,由于暴露于基体表面的六方wc晶粒与沉积在其上的通常为立方第一层硬质材料如tin或tialn的表面之间的界面处的晶系不同,因此基体表面和涂层之间的粘合的机械强度有限,尤其是在热和机械负荷下更是如此。

8.发明目的

9.因此,本发明的一个目的是克服现有技术切削工具的上述缺点。

10.本发明的另一个目的是提供一种耐磨性和使用寿命改善的涂覆切削工具,其中所述硬质材料涂层表现出高硬度、高杨氏模量(弹性模量),同时所述涂层对基体的粘附良好。

11.本发明的又一个目的是提供一种制造这样的具有改善性质的涂覆切削工具的方法。

技术实现要素:

12.本发明涉及一种涂覆切削工具,包含硬质合金、含有碳化钨硬质晶粒的金属陶瓷、或立方氮化硼(cbn)的基体,以及紧接沉积在所述基体表面之上的碳化钨(wc)层,或由所述基体和所述碳化钨层组成,其中所述碳化钨层由六方一碳化钨α-wc相和立方一碳化钨β-wc相的混合物或组合以及不可避免的杂质组成。

13.在本发明的一个优选实施方式中,所述基体由至少含有wc(碳化钨)硬质材料晶粒和约3%至30%、优选5%至15%的co、fe和/或ni,优选co的粘结相的硬质合金组成。在另一个优选实施方式中,所述基体还含有立方晶体结构的硬质材料,例如tic、tac、nbc或其固溶体,因为它们是公知的并通常应用于硬质合金工具基体。

14.本发明的涂覆切削工具的碳化钨层的厚度为1nm至5μm。了解了本发明,本领域技术人员将能够根据切削工具的要求,即预期的切削操作和工件材料,以及在本发明的碳化钨层之上是否提供以及提供哪种类型的其它硬质涂层,来容易地确定并优化所述层厚度。

15.在本发明的一个优选实施方式中,所述碳化钨层的厚度在10nm至1μm或20nm至100nm的范围内。如果所述碳化钨层太薄,其效果可能太低。如果所述碳化钨层太厚,取决于沉积在所述碳化钨层之上的附加硬质涂层的类型和厚度,总层厚度可能变得太高,而太高的总涂层厚度可损害涂层的粘附力并导致所述硬质涂层的过早磨损、剥离和剥落。

16.取决于预期的切削操作和工件材料,用于金属切削的现有技术工具,尤其是那些具有硬质合金主体的工具,使用时要么未涂覆,要么具有通过cvd或pvd技术沉积在所述主体表面之上的单层或多层耐热硬质材料涂层。

17.尽管从机械角度来看,未涂覆的硬质合金切削工具在特定金属切削操作中可能是优选的,但尤其是在较高切削操作温度下出现的缺点可能是粘结相扩散到切削工具主体之外。从而在切削工具和工件之间产生粘结材料的薄膜或污迹,进而导致摩擦增加、损害切屑形成等缺点。另外,尤其是在高温下加工铁和低合金钢时,铁可能扩散到硬质合金主体中并劣化切削刃的机械性质。

18.本发明的一个实施方式克服了这些缺点,其中紧接沉积在所述基体表面之上的碳化钨(wc)层是本发明切削工具的唯一且最外面的涂层。出于限定的目的,任选地,该实施方式包括在所述碳化钨(wc)层之上具有附加装饰层、例如薄的tin或zrn层的那些工具,其往往主要应用于装饰目的和/或作为工具使用和磨损的指标,但不会显著改变工具的机械性质。

19.与未涂覆的硬质合金、cbn或金属陶瓷工具相比,本实施方式的优点在于紧接沉积在所述基体表面之上的碳化钨(wc)层在切削操作期间提供了防止粘结相扩散出工具主体的屏障,尤其是在高温下更是如此。这样的本发明切削工具的机械性质与具有未涂覆切削主体的那些切削工具相比相当或甚至改善,并同时阻止粘结剂扩散出所述主体和/或铁扩散到所述主体中。本发明的该实施方式的优点是由于避免了粘结剂污迹,减少了工具主体的机械性质劣化,改善了耐磨性和工具寿命,降低了工具和工件之间的粘附力和摩擦力。另外,取决于其厚度,本发明的碳化钨(wc)层为所述工具的切削刃提供了增加的硬度和/或杨氏模量(弹性模量)。

20.碳化钨相

21.第4、5和6族过渡金属碳化物在已知的化合物之中提供了最高的熔点和硬度值。因

此,它们被广泛用于制造能够在高温、侵蚀性环境和高负荷下工作的结构材料和工具材料。与其它过渡金属碳化物相比,wc的硬度非常稳定并且随着温度从室温升高到约900

–

1100℃,与其它碳化物相比降低得相对少。另外,与其它过渡金属碳化物相比,wc的弹性模量高至其1.5-2倍,热膨胀系数小至其1/1.5-1/2。正是性质及其热稳定性的这种组合是wc在耐磨硬质合金制造中被广泛使用的基础。

22.存在于二元w-c体系中的化合物是一碳化钨wc(w1c1)和半碳化钨(w2c)。这两种化合物具有几种多晶型变体。

23.所述一碳化钨wc有两种多晶型形式,即,六方形式,α-wc,也称为h-wc(h=“六方”),以及立方形式,β-wc,也称为c-wc(c=“立方”),具有岩盐结构。所述六方形式,α-wc,可以想象为由简单的六方晶格组成,所述六方晶格中,层的金属原子直接位于彼此之上(即不是密堆积的)并且碳原子填充一半的空隙,赋予钨和碳二者规则的三角棱柱形6配位。所述立方β-wc被描述为亚稳态或甚至被描述为不稳定的高温形式。在文献中,β-wc经常表示为β-wc

1-x

。然而,假设所述六方α-wc和所述立方β-wc都具有1:1的化学计量,即在有时所谓的β-wc

1-x

中x为零或接近零。

24.从半碳化物w2c来看,已知四种多晶型(α、β、γ和ε)。α-w2c、β-w2c和γ-w2c具有六方晶体结构,其中w原子形成六方密堆积(hcp)亚晶格,其中一半的八面体空隙被碳原子占据。取决于碳原子的布置,w2c可以是无序的(在高温下)或有序的(在低温下)。

25.基于形成能(e

形成

)计算,几种一碳化钨wc和半碳化钨w2c相(多晶型物)的稳定性在文献中按以下顺序描述:α-wc》ε-w2c》β-w2c》γ-w2c》α-w2c》β-wc。按这个标准,三种碳化物(α-wc、ε-w2c和β-w2c)是稳定的(e

形成

《0),γ-w2c属于亚稳态体系(e

形成

~0),而所述六方α-w2c和所述立方β-wc被描述为不稳定(e

形成

》0);(dmitrii v.suetin,igor r.shein,alexander l.ivanovskii,“一碳化钨和半碳化钨的结构、电子性质和稳定性:第一性原理研究(structural,electronic properties and stability of tungsten mono-and semi-carbides:a first principles investigation)”,固体物理学与固体化学杂志(journal of physics and chemistry of solids),第70卷,第1期,2009年1月,64-71页)。考虑到文献中描述的关于碳化钨、尤其是被描述为不稳定的立方一碳化钨β-wc的稳定性的这些结果,本发明人惊讶地发现可以在碳化钨层中形成六方一碳化钨α-wc和立方一碳化钨β-wc的稳定组合且具有改善的机械性质、高硬度和高杨氏模量。

26.出于本发明的目的,通过x射线衍射(xrd;cu kα辐射)研究和确定所述碳化钨层中碳化钨的晶体结构和多晶型变体,并使用以下jcpds卡片对衍射峰进行标示:

27.α-wc jcpds 025-1047

28.β-wc jcpds 020-1316

29.α-w2c jcpds 035-0776

30.所述六方α-w2c半碳化物相使涂层变脆,导致涂层的机械性质差。因此,所述六方α-w2c半碳化物相被认为是有害的,因此在本发明中是不希望的。当通过xrd测量时,所述碳化钨(wc)层不含可测出量的六方α-w2c半碳化物相。因此,就通过下文所述的xrd方法可测出而言,本发明的创造性碳化钨(wc)层不含可测出量的六方α-w2c半碳化物相。可测出量的六方α-w2c也被排除在如本文和权利要求书中所用的术语“不可避免的杂质”的含义之外。

31.在本发明的一个替代的优选实施方式中,在所述碳化钨层之上紧接沉积单层或多

层硬质材料涂层,其中所述硬质材料涂层包含至少一层、优选两层或更多层选自由选自ti、zr、hf、v、nb、ta、cr、mo、w、al和si的一种或多种元素的氮化物、碳化物、氧化物、硼化物和/或其固溶体组成的组的硬质材料。优选的硬质材料是tin、tic、tialn、tialc、tialcn、α-al2o3和γ-al2o3。

32.在本发明的碳化钨层之上的所述硬质涂层为切削工具提供了进一步改善的机械和摩擦化学性质,例如改善耐磨性和工具寿命、减少工具和工件之间的粘附力和摩擦力、改善所述工具的切削刃的硬度和/或韧性和/或杨氏模量(弹性模量)。

33.在本发明的涂覆切削工具的另一个优选实施方式中,从所述基体表面处的界面向所述碳化钨(wc)层的外表面,所述碳化钨(wc)层内六方一碳化钨α-wc相的量减少并且立方一碳化钨β-wc相的量增加。所述增加可以是渐进的或阶梯式的,优选渐进的。

34.如上所述,通过x射线衍射(xrd)研究和确定所述碳化钨层中碳化钨的晶体结构和多晶型变体(相)。尽管这种方法不能确定每个相的绝对量,但xrd可以用于确认特定wc相的存在与否。此外,xrd使得能够评价在不同沉积参数下沉积的不同碳化钨层内六方一碳化钨α-wc相相比于立方一碳化钨β-wc相的相对量的差异。所述相的不同相对量导致所述相的xrd峰强度的不同关系(比率)。然而,由于xrd在整个层厚度上测量,因此它不能在同一个碳化钨层内确定六方一碳化钨α-wc相相比于立方一碳化钨β-wc相的不同相对量。因此,在本发明的意义上,可通过tem(透射电子显微镜)在所述涂层的抛光横截面上确定在同一个碳化钨层的整个厚度上不同wc相的相对量变化。

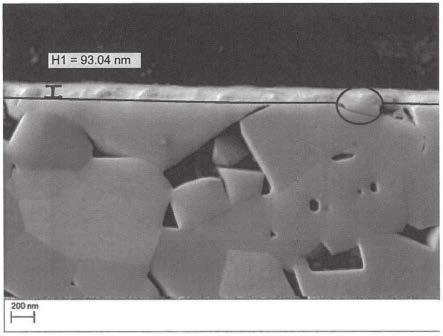

35.从所述基体表面处的界面到所述碳化钨(wc)的外表面,六方一碳化钨α-wc相的量从高到低变化而立方一碳化钨β-wc相的量从低到高变化有多个优点。六方一碳化钨α-wc相的量在与所述基体表面的界面处较高,这由于两个粘附力改善因素,即与所述基体的在所述基体表面处暴露并且其上沉积了本发明的碳化钨层的六方wc晶粒的化学组成相同以及与其成结构共格(structural coherence),从而提供了对所述基体的粘附力改善。例如,这可以在附图1和2中看出。本发明的碳化钨层在基体的六方wc晶粒上的共格生长(coherent growth)表现为柱或小齿将从所述基体的wc晶粒的表面突起到所述碳化钨层中。然而,在所述碳化钨层沉积之前,原始基体表面非常光滑和平坦,在所述图中用黑线标记。从所述wc晶粒延伸而越过所述黑线的突起是沉积的碳化钨层的一部分并且属于所述沉积的碳化钨层,但它们看起来像是它们将属于所述基体的wc晶粒。所述碳化钨层在基体表面的wc晶粒上生长的这种现象在本文中称为共格生长。

36.与此相反,在硬质合金切削工具基体上的常规硬质材料多层涂层始于不同化学组成和不同结构的基底层,其经常称为粘附层。硬质合金工具基体上沿用已久的基底层或粘附层是ti(c,n)或tial(c,n)层,即不同化学成分且不同晶体结构(fcc)的层。已知这样的立方基底层或粘附层提供对所述硬质合金基体的良好粘附力以及对后续硬质材料层的甚至更好的粘附力,因为这样的后续层通常具有相同或相似的化学成分并且往往也具有相同的立方晶体结构。然而,本发明的碳化钨层仍适合于改善粘附力并形成防止粘结剂从所述基体的co脉扩散到所述涂层中的屏障。

37.立方一碳化钨β-wc相朝向所述碳化钨(wc)层外表面而量更高,这由于接近更相似的晶体结构,适合进一步改善后续的也是立方硬质材料的层的粘附力。

38.此外,本发明的碳化钨层使得能够通过调节所述层内的立方一碳化钨β-wc相相对

于六方一碳化钨α-wc相的分数或量来调节所述层的机械性质,所述分数或量的调节或者通过在整个层厚度中产生这两个相之间的恒定关系,或者通过从所述基体表面向所述碳化钨层表面增加立方一碳化钨β-wc相相对于六方一碳化钨α-wc相的量来进行。

39.可以利用立方一碳化钨β-wc相和六方一碳化钨α-wc相的相对量的调节根据所述切削工具的需要和要求来优化所述碳化钨层的硬度和杨氏模量(弹性模量)。所述调节可以通过改变沉积参数和反应气体流量来完成,如下文所述。

40.因此,在本发明的一个实施方式中,所述碳化钨(wc)层的维氏硬度hv0.015≥2500,优选≥2600,更优选≥2700,和/或折减杨氏模量(reduced young's modulus)》450gpa,优选》470gpa,更优选》490gpa。

41.本发明的涂覆切削工具的碳化钨(wc)层通过选自hipims(高功率脉冲磁控溅射)和dms(双磁控溅射)的pvd方法沉积。优选地,所述碳化钨(wc)层通过hipims沉积。

42.在hipims中,磁控管在高电流密度下以脉冲模式运行,从而由于溅射材料的高度电离而以特别致密的层形式导致了层结构改善。在hipims方法中,靶处的电流密度通常超过常规dms的电流密度。在hipims工序中,获得了微晶或纳米晶的层结构,它们表现出改善的磨损行为以及与之相关的更长的使用寿命。hipims层通常比dms层稍硬,但它们在与许多基体的粘附力方面也显示出缺点。

43.然而,本发明已经表明在hipims工序中沉积的本发明碳化钨(wc)层具有改善的粘附力。并且,在本发明的具有其它硬质材料涂层的实施方式中,本发明的碳化钨(wc)层也适合于改善这样的附加层的粘附力。

44.本发明的碳化钨(wc)层相比于紧接沉积在所述基体表面之上的常规立方硬质材料层的另一个优点是其低得多的热导率。例如,所述六方一碳化钨α-wc相的热导率为~8w/km,而常规用作所述基体上的粘附层的典型立方金属氮化物、例如tin的热导率在约20-30w/km范围内。本发明的碳化钨(wc)层的较低热导率适合于保护所述基体材料免受热损伤,尤其是在产生高温的切削操作、例如高速金属加工中更是如此。

45.本发明的涂覆切削工具与现有技术相比具有改善的耐磨性和良好的使用寿命,并且所述涂层表现出高硬度、高杨氏模量(弹性模量),同时适合于提供良好的韧性和改善的涂层对基体的粘附性。这些性质在耐磨性、抗裂性、抗剥离性和工具寿命方面是有利的。

46.本发明进一步包括本发明的涂覆切削工具在金属切削中的用途,并且它特别适合于加工根据din标准513被表征为iso-p和iso-m的工件材料类别的钢。

47.iso-p和iso-m钢对所述工具的抗疲劳性提出了高要求,并且本发明的涂覆切削工具已被证明表现出高抗疲劳性,同时表现出高硬度、高杨氏模量、良好的韧性和良好的粘附性。

48.本发明进一步包括一种制造本发明的涂覆切削工具的方法,其中紧接在所述基体之上的碳化钨(wc)层通过hipims或dms进行沉积,使用的靶为wc或wc

1-x

或wc

1 x

(x从》0至1),并且反应气体组合物包含氩气(ar)和碳源气体、优选c2h2,或由它们组成,其中所述碳源气体以至少4

×

10-5

毫巴至至多2.0

×

10-4

毫巴范围内的分压提供,优选所述分压为8

×

10-5

毫巴至1.6

×

10-4

毫巴,更优选1.0

×

10-4

毫巴至1.6

×

10-4

毫巴,最优选至少1.3

×

10-4

毫巴,并且其中偏置电压在80至250v范围内,优选100至220v,最优选至少150v。

49.或者,所述碳源气体,优选c2h2,以8

×

10-5

毫巴至1.3

×

10-4

毫巴范围内的分压提

供。

50.本发明人发现所述碳源的分压应设置在合适的范围(工艺窗口)内,以获得w:c化学计量比为约1:1的wc层沉积并避免形成不希望的半碳化物w2c。即使在所述沉积工序中使用w和c的化学计量比为1:1的wc靶,但假设由于碳与钨相比重量低得多,因此在该工序期间碳将会耗尽,从而导致低于化学计量的层组成。另一方面,过高的碳源量将导致额外的c相(分别为石墨或无定形碳)的沉积。碳源量过高和过低都会导致机械性质差。因此,必须在沉积工序中应用合适的碳源分压工艺窗口,以获得具有有益机械性质、例如高硬度和高杨氏模量的本发明碳化钨层。

51.本发明的方法中优选的碳源是c2h2。作为替代,甲烷ch4也可用作本发明方法中的碳源。然而,优选c2h2作为反应性工艺气体碳源,因为它在反应性沉积工序中产生的不希望的氢比ch4少得多。

52.优选地,本发明的pvd沉积工序中使用的靶是w和c的化学计量比约1:1的wc靶。作为替代,也可使用纯w金属靶或c的化学计量过量(wc

1 x

)或c的化学计量不足(wc

1-x

)的靶。然而,在这种情况下,则必须通过调节反应气体组合物中的碳源分压(流量)来相应地平衡碳的过量或不足,以避免低于化学计量或高于化学计量地沉积所述碳化钨层。

53.已经发现,本发明的方法中的偏置电压应该在80到250v的范围内。在此范围内的相对高的偏置电压有益于获得六方一碳化钨α-wc和立方一碳化钨β-wc的组合,且没有可检测量的有害的并故此不希望的六方半碳化物α-w2c。

54.进一步观察到,更高的偏置电压导致从在所述基体表面上暴露的wc晶粒表面到所述碳化钨(wc)涂层中的共格过渡(coherent transition)的改善。如果偏置电压过低,则观察到在所述wc晶粒表面上没有所述碳化钨层的共格生长或所述碳化钨层的共格生长少得多。

55.已经表明,如果在碳源气体c2h2分压为约1.3

×

10-4

毫巴并且偏置电压为150v至200v下通过hipims沉积所述碳化钨层,则特别有利于获得期望的机械性质,同时获得在所述基体表面上的共格生长。

56.在本发明的上下文中使用的术语“共格”是指在所述wc晶粒表面上沉积的碳化钨(wc)层的晶体生长取向与在所述wc晶粒表面上暴露的晶体取向相同或相似。更准确地说,在本发明的意义上,术语“共格”还包括“部分共格”,这意味着在所述wc晶粒表面上沉积的碳化钨层的生长不需要完全共格,而是表现出显著量的共格生长取向,这导致层对基体表面的粘附性观察到改善并且在sem横截面中过渡非常平滑。

57.不受理论的束缚,本发明人假设在沉积工序中相对高的偏置电压在所述碳化钨层沉积在所述基体的暴露的wc晶粒表面上的成核期间已经促进了共格生长。本发明人认为,共格和非共格成核都在wc晶粒表面上发生。然而,由于所述暴露的wc晶粒表面的结构和晶体取向的模板效应,导致共格核的成核占主导地位,并且由于这种结构相似性,共格核的粘合强于非共格核,所述相对高的偏置促进了非共格核而不是共格核的去除,使得大多数“幸存的”核是共格的。

58.在本文描述的方法的上下文中,应该承认并且在本领域中通常已知的是,执行pvd沉积工序的合适“操作点”从一个pvd系统到另一个系统可能不同。因此,了解了本发明,技术人员可能必须在沉积参数方面针对特定pvd系统调节合适的操作点和工作参数。对于本

发明,参考pvd系统是hauzer htc1000(ihi hauzer techno coating公司,荷兰),腔室尺寸为1m3。

59.在本发明方法的一个实施方式中,紧接在所述基体之上的所述碳化钨(wc)层的沉积在磁控管处的功率密度为2至25w/cm2、优选6至10w/cm2下进行。在下文的实例中,使用80cm

×

20cm(=1600cm2)wc靶,并且沉积期间的平均总阴极功率为10kw/靶,相当于6.25w/cm2。

60.在本发明方法的另一个实施方式中,紧接在所述基体之上的所述碳化钨(wc)层的沉积优选在5至5000μs、更优选25至500μs或50至100μs的脉冲长度下进行。

61.在本发明方法的另一个实施方式中,紧接在所述基体之上的所述碳化钨(wc)层的沉积在250至1000a的平均脉冲电流下进行。

62.在本发明方法的另一个实施方式中,紧接在所述基体之上的所述碳化钨(wc)层的沉积在100kw至2mw的平均脉冲功率下进行。

63.在本发明方法的另一个实施方式中,紧接在所述基体之上的所述碳化钨(wc)层的沉积在200至600℃、优选400至600℃范围内的温度下进行。过低的温度将需要对所述系统进行主动冷却。过高的温度可能损害所述基体和/或所述涂层的机械性质。在下文的实例中,非常合适的沉积温度为约550℃。

附图说明

64.图1显示了其上沉积有93nm厚的本发明碳化钨(wc)层的硬质合金基体(样品号190117005)在30.000

×

放大倍数下的sem横截面。

65.直线显示了基体表面和碳化钨(wc)层之间的界面。圆圈标记了其上碳化钨层的wc共格生长的基体wc晶粒。

66.图2显示了其上沉积有本发明碳化钨(wc)层的硬质合金基体(样品号190118001)在30.000

×

放大倍数下的sem横截面。

67.直线显示了基体表面和碳化钨(wc)层之间的界面,并通过线的长度标记了从基体wc到碳化钨层中的共格生长过渡。

68.图3显示了如图1所示的在硬质合金基体上的本发明碳化钨(wc)层(样品号190117005)的xrd。衍射峰根据jcpds卡片jcpds025-1047(六方α-wc)和jcpds 020-1316(立方β-wc)进行标示。

69.图4显示了如图2所示的在硬质合金基体上的本发明碳化钨(wc)层(样品号190118001)的xrd。衍射峰的标示同图3。

70.图5显示了其上沉积有30nm厚的本发明碳化钨(wc)层(在此放大倍数下不可见)和多层硬质材料涂层的硬质合金基体在10.000

×

放大倍数下的sem横截面。涂层顺序和层厚度如下:

71.1. 30nm

ꢀꢀꢀꢀꢀꢀꢀ

本发明的wc层

72.2. 3.2μm

ꢀꢀꢀꢀꢀ

tialn层

73.3. 179nm

ꢀꢀꢀꢀꢀꢀ

al2o3层

74.4. 280nm

ꢀꢀꢀꢀꢀꢀ

tialn/al2o3交替两次的层

75.5. 245nm

ꢀꢀꢀꢀꢀꢀ

tialn层

76.6. 335nm

ꢀꢀꢀꢀꢀꢀ

zrn顶层

77.本发明的wc层(1)的沉积参数与下面描述的样品号190118001的相同。tialn层(2)如下面在切削试验实例2中对于层堆叠体l1 l2所述进行沉积。

78.对于al2o3层(3)的沉积,使用两个al靶(各自80cm

×

20cm

×

10mm)并应用双磁控管。偏置电源以45khz的双极脉冲模式使用,关断时间为10ms。磁控管电源以60khz(

±

2khz)进行脉冲,脉冲形式为凹陷形(sinus shape)。所述工序的稳定期的阴极电压为390v。所述al2o3层的维氏硬度为hv3100,杨氏模量为380gpa。所述al2o3层的其它沉积参数如下:

[0079][0080]

tialn/al2o3交替层(4)和层(5)中的tialn如切削试验实例3中对层l2所述进行沉积。tialn/al2o3交替层(4)中的al2o3如之前对层(3)所述进行沉积。zrn层(6)通过电弧蒸发,在4pa氮气压力下使用150a/靶的电弧电流并使用-40v偏置电压进行沉积。

[0081]

图6显示了图5中所示的样品的从硬质合金基体(左侧)到第一tialn层(右侧)的过渡处的细节的40.000倍放大倍数的sem横截面,所述基体到所述第一tialn层之间有30nm的本发明wc层。图6示出了本发明的碳化钨(wc)层如何适合于覆盖在基体表面处在wc晶粒之间暴露的co脉,以分别提供防止粘结剂迁移或扩散出所述基体的屏障。

[0082]

实例和方法

[0083]

xrd(x射线衍射)

[0084]

用于相分析的xrd测量是在来自panalytical公司(empyrean)的衍射仪上使用cukα辐射采用掠入射模式(gixrd)进行的。x射线管在40kv和40ma下以线聚焦(line focus)运行。除了产生平行x射线束的x射线镜之外,入射束还由2mm掩模和1/8

°

发散狭缝限定。侧向发散由发散度为0.04

°

的soller狭缝控制。对于衍射束路径,使用0.18

°

平行板准直器连同比例计数器(0d检测器)。测量以掠入射模式(ω=1

°

)进行。2θ范围为约20-80

°

,步长为0.03

°

,计数时间为10s。对于xrd线轮廓分析,在与上述相同的参数下用lab6粉末进行参比测量以校正仪器展宽。

[0085]

硬度/杨氏模量测量

[0086]

硬度和杨氏模量(=折减杨氏模量)的测量在hm500 picodentor(helmut fischer公司,德国辛德芬根)上应用oliver和pharr评价算法,通过纳米压痕法在所述涂覆工具的后刀面上进行,其中将根据维氏的金刚石测试体压入所述层中并记录测量

期间的力-路径曲线(最大载荷:15mn;加载/卸载时间:20s;蠕变时间:5s)。从该曲线计算硬度和(折减)杨氏模量。

[0087]

扫描电子显微镜(sem)

[0088]

所述涂层的形态使用supra40vp(carlzeissmicroscopy公司,德国耶拿)通过扫描电子显微镜(sem)进行研究。横截面用se2(everhart-thornley)检测器表征。

[0089]

用于切削试验的基体

[0090]

为了制备用于切削试验的切削工具,使用以下规格的硬质合金切削工具基体主体:

[0091]

组成:12重量%co,1.6重量%(ta,nb)c,余量wc

[0092]

wc晶粒尺寸:~1.5μm

[0093]

几何形状:admt160608r-f56

[0094]

维氏硬度:~1600hv(未抛光表面);~2000hv(抛光表面)

[0095]

用于分析的基体

[0096]

对于本发明的沉积碳化钨层的分析,使用边长为15mm并具有抛光表面和以下规格的简单平坦正方形几何形状的硬质合金基体:

[0097]

组成:8重量%co,余量wc

[0098]

wc晶粒尺寸:~1.5μm

[0099]

维氏硬度:~2000hv(抛光表面上)

[0100]

pvd涂层

[0101]

在沉积之前,将所述基体主体通过在乙醇中超声清洗以及等离子清洗进行预处理。将pvd反应器抽空至8

×

10-5

毫巴,并在550℃下对所述基体主体进行预处理。

[0102]

所述碳化钨(wc)涂层是在腔室尺寸为1m3的6-法兰pvd装置hauzerhtc1000(ihihauzertechnocoating公司,nl)中,通过高功率脉冲磁控溅射(hipims)工序产生的。所述基体在转台上旋转。对于hipims工序,使用德国弗莱堡的trumpfh

ü

ttinger公司的等离子发生器。在所述pvd系统中,一个80cm

×

20cm的wc靶用于在所述基体表面之上沉积所述碳化钨(wc)层。所述沉积在添加了c2h2的ar气氛中进行。沉积期间的总压力为0.7pa(7.0

×

10-3

毫巴),相当于ar流量~900sccm。沉积温度为550℃。

[0103]

沉积期间的c2h2流量/分压为零或

[0104]

10sccmc2h2/~0.008pa(8.0

×

10-5

毫巴)c2h2[0105]

15sccmc2h2/~0.013pa(1.3

×

10-4

毫巴)c2h2[0106]

30sccmc2h2/~0.02pa(2.0

×

10-4

毫巴)c2h2[0107]

沉积期间的hipims平均总阴极功率为10kw,相当于约6.25w/cm2靶。其余沉积参数,“偏置电压”、“平均脉冲功率”、“峰值电压”、“峰值电流”、“脉冲长度”和“频率”是变化的,如下表1所指示。给出的值是平均值,因为等离子体条件随着基体台的移动而不断变化。

[0108]

实例1-根据本发明的涂层和比较涂层的hipims沉积

[0109]

所述碳化钨(wc)层的hipims沉积参数在表1中指示,结果在表2中给出。进行所述hipims沉积以获得在sem横截面上测量的约90至100μm的碳化钨(wc)层厚度。本实例中的基体是上述用于分析的基体。

[0110]

表1-wc涂层的hipims沉积参数

[0111][0112]

表2

–

结果

[0113][0114]“( )”和“(-)”指示相应的碳化钨相是否可以通过如上所述应用jcpds卡片025-1047、020-1313和035-0776标示的xrd而检测到。

[0115]

α-wc( /-):检测到/未检测到六方一碳化钨α-wc

[0116]

β-wc( /-):检测到/未检测到立方一碳化钨β-wc

[0117]

α-w2c( /-):检测到/未检测到六方半碳化钨α-w2c

[0118]

在样品181015002、181017002、181025002、181025003、181026001和181026003中,其中没有引入或只引入了10sccmc2h2,在xrd中检测到不希望的脆性半碳化物α-w2c。尽管这些样品的硬度和杨氏模量相当高,但这些样品的机械性质不足。所述碳化钨层或许是由于存在大量的α-w2c而是脆性的,并且与基体的粘附性差。

[0119]

在样品181023003和181023004中,没有在xrd中检测到半碳化物α-w2c,然而,所述样品表现出低硬度和低杨氏模量,即机械性质不足。30sccm的高(高于化学计量)c2h2流量导致石墨或无定形碳分别引入沉积层,这转而导致机械性质不足。

[0120]

样品190117005和190118001在xrd中没有显示出半碳化物α-w2c,所述样品表现出高硬度、高杨氏模量、良好的整体机械性质以及良好的对硬质合金基体粘附力。这些出色的性质是由于hipims沉积工序中c2h2流量和施加的高偏置的优化组合。因此,这些样品的碳化钨层适合作为耐磨外层,而且适合作为切削工具的用于后续硬质材料涂层的中间层。

[0121]

在图1和图2的sem横截面中可以良好地看出,样品190117005和190118001显示出碳化钨层在基体wc晶粒表面上的高度共格生长。

[0122]

在本文所示的实例中,样品的沉积参数和条件在整个碳化钨(wc)层厚度的沉积中

始终保持恒定。然而,通过在碳化钨(wc)层的生长期间改变所述沉积参数,可以改变相分布(一碳化钨α-wc和一碳化钨β-wc相的量或比率),同时避免形成不希望的六方α-w2c半碳化物相,这可以通过tem分析来确认。

[0123]

例如,从基体表面向着所述沉积的碳化钨(wc)层的外表面改变相分布(量或比例),使得六方α-wc/立方β-wc相的比率从较高到较低,这是通过在沉积工序的优化工作窗口内略微降低c2h2流量(分压)来实现的。

[0124]

通过所述实例已经发现并确认,在本发明的hipims工序中,相对高的偏置电压和适当高的c2h2流量(分压)的组合有益于获得六方一碳化钨α-wc和立方一碳化钨β-wc相且没有可检测量的有害并因此不希望的六方半碳化物α-w2c,并导致了从所述基体表面的wc晶粒到碳化钨(wc)涂层中的共格过渡的改善。没有c2h2或c2h2的量过低总是导致沉积大量不希望的六方半碳化物α-w2c。c2h2的量过高给出额外的c相(分别为石墨或无定形碳)。而偏置太低不会导致从基体表面的wc晶粒到所述碳化钨(wc)涂层中的共格过渡。

[0125]

实例2

–

切削试验

[0126]

为了评价本发明的创造性碳化钨(wc)层的效果,制造了涂覆切削工具并在铣削试验中进行了测试。

[0127]

对于该实例中的切削试验,使用上述用于切削试验的类型的硬质合金基体。发明例涂有约30nm厚的碳化钨(wc)层,所述碳化钨层如上文在实例1中对样品号190117005所述紧接沉积在所述基体表面之上。

[0128]

随后,有wc层(发明例)和没有wc层(比较例)的基体在电弧蒸发工序中被涂覆tialn涂层,该涂层由2.0μm厚的第一层l1和2.0μm厚的第二层l2组成,即总厚度为4μm。l1和l2的沉积条件如下:

[0129][0130]

所述切削试验在fritzwernertc630机器上在以下条件下进行,在所述试验后确定最大磨损v

bmax

,即在所述工具的后刀面上观察到的最深月牙洼。

[0131]

切削条件:

[0132]

齿进给量fz[mm/齿]:0.2

[0133]

进给量vf[mm/分钟]:120

[0134]

切削速度vc[m/分钟]:188

[0135]

切削深度a

p

[mm]:3

[0136]

工件材料:42crmo4(抗张强度rm:850n/mm2)

[0137]

切削长度[mm]:5600

[0138]

具有本发明碳化钨(wc)层的本发明工具的v

bmax

为0.14mm,而比较工具的v

bmax

为0.16mm,即,比较工具的磨损比本发明工具的磨损高约14%。

[0139]

此外,如上面实例1中所述,制造了具有碳化钨层的切削工具,所述碳化钨层含有可测量的特定量的半碳化物α-w2c,并在切削试验中进行测试。然而,由于所述碳化钨层的脆性,所述工具在试验开始后很快失效,因此无法获得有意义的结果。

[0140]

结果清楚地显示了本发明的切削工具的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。