1.本实用新型涉及电磁线圈加工技术领域,具体为针对线圈表面的锡珠残渣的清扫结构。

背景技术:

2.电磁线圈,参见图1,在生产的过程中,需要在其表面通过焊锡焊接导电插针,因此制作完成后,其外圈表面上会残留有锡珠、锡渣或污渍。因此在使用前,必须清除残留的锡珠、锡渣或污渍,否则可能引起短路等安全隐患。

3.传统的除锡珠方法通常是通过人工用毛刷进行清洁,这样的去除方法不仅速度慢且浪费人力成本,当线圈表面上沾有较小的锡珠时,很容易漏掉。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提出了一种新的清扫结构,通过采用自动清洗的结构设计,来实现对电磁线圈的全面彻底清洗,达到提高清扫效率的同时还能够降低劳动者的强度。

5.本实用新型提出的具体方案如下:

6.一种锡珠清扫结构,用于对电磁线圈上的锡珠残渣进行清扫;所述清扫结构包括毛刷模块和送料模块;其中,

7.所述毛刷模块包括第一转轴和第二转轴,所述第一转轴和第二转轴被配置为能够相向转动;所述第一转轴上间隔设置有多个第一毛刷辊,所述第二转轴上间隔设置有多个第二毛刷辊;所述第一毛刷辊与所述第二毛刷辊一一对应形成多个清扫位;

8.所述送料模块位于所述毛刷模块的上方,所述送料模块包括夹子,所述夹子被配置为能够从取料位夹持所述电磁线圈并且向着所述毛刷模块的方向移动;

9.所述夹子夹持所述电磁线圈到所述第一毛刷辊与所述第二毛刷辊之间完成清扫。

10.进一步的,所述毛刷模块还包括座板和间隔设置在所述座板上的支撑块;所述第一转轴和第二转轴并排设置在所述支撑块上;所述第一转轴的连接端向左伸出与第一驱动源连接;所述第二转轴的连接端向右伸出与第二驱动源连接;所述第一驱动源与所述第二驱动源分别驱动使得所述第一转轴和第二转轴相向转动。

11.进一步的,所述第一驱动源与所述第二驱动源均为电机,所述电机通过皮带与所述第一转轴和第二转轴连接。

12.进一步的,所述夹子包括可相对运动的夹臂,所述夹臂插入所述电磁线圈的内圈中完成夹持。

13.进一步的,所述夹子固定在夹持气缸上以实现夹臂的相对运动。

14.进一步的,所述夹持气缸分布设置在固定板上,所述固定板上连接有第三驱动源,所述第三驱动源驱动整个固定板在竖直方向上下运动。

15.进一步的,所述清扫结构还包括基板,所述基板上设置有横向滑轨;在所述横向滑

轨上安装有转接板,所述第三驱动源固定在所述转接板上;

16.所述基板上还固定有第四驱动源,所述第四驱动源与所述转接板相接使得转接板在所述横向滑轨上运动。

17.进一步的,所述横向滑轨的两侧分别设置有限位缓冲组件,所述限位缓冲组件用于限制所述转接板的滑动范围。

18.进一步的,所述固定板上设置有导向柱,所述导向柱向上延伸贯穿所述转接板与所述第三驱动源连接。

19.进一步的,所述第三驱动源与所述第四驱动源均为伸缩汽缸。

20.采用本技术方案所达到的有益效果为:

21.本方案中,通过设置具有第一转轴和第二转轴的毛刷模块,并且在第一转轴、第二转轴上分别设置毛刷辊,使得两个毛刷辊(第一毛刷辊与第二毛刷辊)能够进行相向转动,此时将带有锡渣的电磁线圈放入到两个毛刷辊之间,毛刷辊不断转动对电磁线圈的外围进行清扫处理;通过设计这样的清扫结构,相比于传统手工利用毛刷进行清扫的方式,能够解放劳动力,降低劳动强度。

附图说明

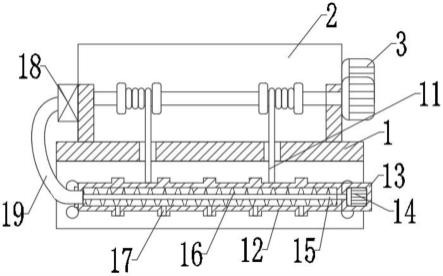

22.图1为电磁线圈的结构图。

23.图2为本方案提供的清扫结构的平面图。

24.图3为毛刷模块的平面图。

25.图4为送料模块的立体结构图。

26.图5为整个清扫结构的立体结构图。

27.其中:10毛刷模块、11第一转轴、12第二转轴、13座板、14支撑块、20送料模块、21夹子、22固定板、23第三驱动源、24导向柱、30基板、31横向滑轨、32转接板、33第四驱动源、34限位缓冲组件、101第一驱动源、102第二驱动源。

具体实施方式

28.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.本实施例提供了一种锡珠清扫结构,这里的清扫机构用于对电磁线圈上的锡珠残渣进行清扫;通过采用本方案提供的锡珠清扫机构代替传动的人工清扫,不仅能够提高清扫的效率和提高电磁线圈的清扫质量,还能够降低人工劳动强度。

30.具体的,参见图2-图5,本方案提出的清扫结构包括毛刷模块10和送料模块20;其中,这里的毛刷模块10主要利用毛刷实现对电磁线圈的清扫;送料模块20用于将电磁线圈运输到这里的毛刷模块10上,从而利用毛刷模块10实现自动清扫。

31.本方案中,提供的毛刷模块10包括第一转轴11和第二转轴12,第一转轴11和第二转轴12被配置为能够相向转动;这里的相向转动主要是两个转轴同时内向转动,保持一个顺时针,另一个逆时针的方式。在两个转轴上均设置了毛刷,具体的,在第一转轴11上间隔设置有多个第一毛刷辊,在第二转轴12上间隔设置有多个第二毛刷辊;第一毛刷辊与第二毛刷辊一一对应形成多个清扫位。

32.可以理解为,在提供的毛刷模块10中具有多个清扫位,每个清扫位中均包括有对应的第一毛刷辊和第二毛刷辊,两个毛刷辊在各自转轴的带动下相向转动,这样在送料模块20把电磁线圈运输到清扫位时,第一毛刷辊和第二毛刷辊能够对电磁线圈上的锡珠、锡渣或者污渍进行反复彻底的清扫。

33.本方案中,送料模块20位于毛刷模块10的上方,送料模块20包括夹子21,夹子21被配置为能够从取料位夹持电磁线圈并且向着毛刷模块10的方向移动;夹子21夹持电磁线圈,将电磁线圈夹持到第一毛刷辊与第二毛刷辊之间,第一毛刷辊和第二毛刷辊反复转动完成清扫。

34.本方案中,毛刷模块10还包括座板13和间隔设置在座板13上的支撑块14;第一转轴11和第二转轴12并排设置在支撑块14上;第一转轴11的连接端向左伸出与第一驱动源101连接;第二转轴12的连接端向右伸出与第二驱动源102连接;第一驱动源101与第二驱动源102分别驱动使得第一转轴11和第二转轴12相向转动。

35.即可以理解为,第一转轴11和第二转轴12能够相向转动,是通过第一驱动源101、第二驱动源102分别驱动实现的;第一驱动源101与第二驱动源102均为电机,电机通过皮带与第一转轴11和第二转轴12连接。

36.本方案中,因为需要利用毛刷辊对电磁线圈的外圈进行清扫;因此上文描述的夹子21在对电磁线圈进行夹持时,不能够夹持在电磁线圈的外壁上;本方案中夹子21包括可相对运动的夹臂,这里的夹臂插入电磁线圈的内圈中完成夹持。

37.即本方案在夹子21的前端设置夹臂,夹臂能够插入在电磁线圈的内圈中形成对电磁线圈的夹持,这样不会对电磁线圈的外圈造成遮挡影响。

38.本方案中,夹子21的动作是通过夹持气缸实现的,即将夹子21固定在夹持气缸上以实现夹臂的相对运动完成对电磁线圈的内向夹持。

39.本方案还对送料模块20的具体组成作出细化介绍,具体的,夹持气缸分布设置在固定板22上,固定板22上连接有第三驱动源23,第三驱动源23驱动整个固定板22在竖直方向上下运动。利用第三驱动源23,促使夹子21中夹持的电磁线圈能够伸入到两个毛刷辊(第一毛刷辊和第二毛刷辊)之间。

40.本方案中,清扫结构还包括基板30,在基板30上设置有横向滑轨31;在横向滑轨31上安装有转接板32,上文描述的第三驱动源23固定在转接板32上;在基板30上还固定有第四驱动源33,第四驱动源33与转接板32相接使得转接板32在横向滑轨31上运动。

41.即可以理解为,第四驱动源33驱动夹子21能够沿着水平方向运动,第三驱动源23能够驱动夹子21在竖直方向的运动,从而实现电磁线圈的送料。

42.可选的,在横向滑轨31的两侧分别设置有限位缓冲组件34,限位缓冲组件34用于限制转接板32的滑动范围;限位缓冲组件34具体包括限位板和安装在限位板上的限位螺母和缓冲器,在转接板32快要到限位位置时,缓冲器作用在转接板上使其得到缓冲,然后逐渐抵接在限位螺母上完成最终位置的限制。

43.可选的,在固定板22上设置有导向柱24,该导向柱24向上延伸贯穿转接板32与第三驱动源23连接。利用设置导向柱可以使得夹子21在上下方向的运动过程中能够更加平稳。

44.可选的,上文描述的第三驱动源23与第四驱动源33均为伸缩汽缸。

45.本技术方案通过设置具有第一转轴和第二转轴的毛刷模块,并且在第一转轴、第二转轴上分别设置毛刷辊,使得两个毛刷辊(第一毛刷辊与第二毛刷辊)能够进行相向转动,此时将带有锡渣的电磁线圈放入到两个毛刷辊之间,毛刷辊不断转动对电磁线圈的外围进行清扫处理;同时对整个结构的其余部位进行结构设计,使得整体的结构更为合理,这样相比于传统手工利用毛刷进行清扫的方式,本方案基本能够实现自动化清洗,能够有效地提高清洗效率并降低劳动强度。

46.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。