1.本实用新型属于汽车零件生产技术领域,更具体地说,特别涉及一种前悬摆臂支架冲压模具。

背景技术:

2.在前悬摆臂支架生产的过程中,由于前悬摆臂支架多是金属材质制作,因此在生产的过程中多是通过模具冲压的方式,这就需要一种前悬摆臂支架冲压模具。

3.目前的冲压模具还存在有以下不足:

4.现有的冲压模具缺少必要的定位工具,在进行冲压生产时,容易导致模具之间出现偏差,从而导致产品质量下降,需要对产品外观返修,影响产品的生产效率。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种前悬摆臂支架冲压模具,以解决上述背景技术中提出的现有的冲压模具缺少必要的定位工具,在进行冲压生产时,容易导致模具之间出现偏差,从而导致产品质量下降,需要对产品外观返修,影响产品的生产效率的问题。

6.本实用新型一种前悬摆臂支架冲压模具的目的与功效,由以下具体技术手段所达成:

7.一种前悬摆臂支架冲压模具,包括:固定板;所述固定板采用矩形板结构;固定板的顶部设置有底模;所述底模采用矩形块结构;底模的顶部设置有上模;底模还包括有:第一定位杆,第一定位杆采用圆柱形结构,且第一定位杆呈矩形阵列状固定设置于底模的底部;导向柱,导向柱采用圆柱形结构,导向柱共设置有两组,且两组导向柱分别固定设置于底模底部的左右两侧。

8.进一步的,第一定位孔,第一定位孔采用贯穿式的圆形槽孔结构,且第一定位孔呈矩形阵列状开设于固定板的顶部中间。

9.进一步的,凹模腔,凹模腔开设于底模的顶部;镶块,镶块采用楔形块结构,镶块共设置有两组,且两组镶块分别固定设置于凹模腔内部的左右两侧。

10.进一步的,第二定位杆,第二定位杆采用圆柱形结构,第二定位杆共设置有四组,且四组第二定位杆呈矩形阵列状设置于凹模腔的内侧;零件本体,零件本体设置于凹模腔的内侧,且零件本体的顶部对应第二定位杆的位置开设有贯穿式的圆形槽孔结构。

11.进一步的,所述上模采用矩形块结构;上模还包括有:第二定位孔,第二定位孔采用圆筒形结构,第二定位孔共设置有两组,且两组第二定位孔分别固定设置于上模底部的左右两侧,第二定位孔的内壁与导向柱的外壁贴合;凸模,凸模固定设置于上模的底部,且凸模的外壁与凹模腔的内壁贴合。

12.与现有技术相比,本实用新型具有如下有益效果:

13.通过设置有第二定位杆、导向柱、第二定位孔,通过多组第二定位杆的配合,能够

对凹模腔内的零件本体进行固定定位,通过导向柱和第二定位孔的配合,能够对底模和上模的运动轨迹进行定位,从而确保零件本体在加工时位置一致,冲压的路径一致,从而保证加工出来的零件大小一致,保证零件的加工质量,有利于生产效率的提升。

14.通过设置有固定板、第一定位孔和第一定位杆,通过多组第一定位杆和多组第一定位孔的配合,能够快速将底模固定在固定板的顶部,便于快速开展生产加工,同时保持较好的固定效果。

附图说明

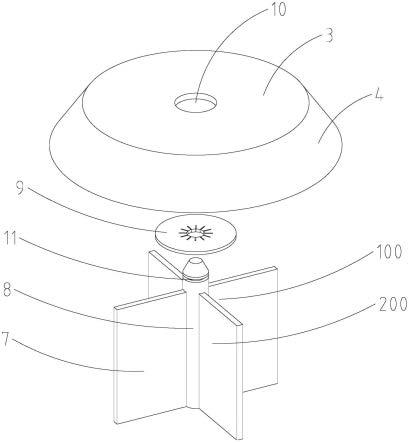

15.图1是本实用新型的整体轴视结构示意图。

16.图2是本实用新型的固定板和底模拆分结构示意图。

17.图3是本实用新型的底模俯视结构示意图。

18.图4是本实用新型的上模仰视结构示意图。

19.图中,部件名称与附图编号的对应关系为:

20.1、固定板;101、第一定位孔;2、底模;201、第一定位杆;202、导向柱;203、凹模腔;204、镶块;205、第二定位杆;206、零件本体;3、上模;301、第二定位孔;302、凸模。

具体实施方式

21.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

22.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.实施例:

25.如附图1至附图4所示:

26.本实用新型提供一种前悬摆臂支架冲压模具,包括:固定板1;固定板1采用矩形板结构;固定板1的顶部设置有底模2;底模2采用矩形块结构;底模2的顶部设置有上模3;底模2还包括有:第一定位杆201,第一定位杆201采用圆柱形结构,且第一定位杆201呈矩形阵列状固定设置于底模2的底部;导向柱202,导向柱202采用圆柱形结构,导向柱202共设置有两组,且两组导向柱202分别固定设置于底模2底部的左右两侧。

27.其中,第一定位孔101,第一定位孔101采用贯穿式的圆形槽孔结构,且第一定位孔101呈矩形阵列状开设于固定板1的顶部中间。

28.其中,凹模腔203,凹模腔203开设于底模2的顶部;镶块204,镶块204采用楔形块结

构,镶块204共设置有两组,且两组镶块204分别固定设置于凹模腔203内部的左右两侧。

29.其中,第二定位杆205,第二定位杆205采用圆柱形结构,第二定位杆205共设置有四组,且四组第二定位杆205呈矩形阵列状设置于凹模腔203的内侧;零件本体206,零件本体206设置于凹模腔203的内侧,且零件本体206的顶部对应第二定位杆205的位置开设有贯穿式的圆形槽孔结构。

30.通过采用上述技术方案,通过各组第一定位杆201与各组第一定位孔101的配合,将底模2固定设置在固定板1的顶部,然后将冲压的原材料放置在凹模腔203内,然后将零件本体206放置在凹模腔203内,通过四组第二定位杆205的配合对零件本体206进行定位,并将上模3底部两侧的两组第二定位孔301分别对准两组导向柱202,完成对上模3和底模2的定位。

31.其中,上模3采用矩形块结构;上模3还包括有:第二定位孔301,第二定位孔301采用圆筒形结构,第二定位孔301共设置有两组,且两组第二定位孔301分别固定设置于上模3底部的左右两侧,第二定位孔301的内壁与导向柱202的外壁贴合;凸模302,凸模302固定设置于上模3的底部,且凸模302的外壁与凹模腔203的内壁贴合。

32.本实施例的具体使用方式与作用:

33.本实用新型中,通过各组第一定位杆201与各组第一定位孔101的配合,将底模2固定设置在固定板1的顶部,然后将冲压的原材料放置在凹模腔203内,然后将零件本体206放置在凹模腔203内,通过四组第二定位杆205的配合对零件本体206进行定位,并将上模3底部两侧的两组第二定位孔301分别对准两组导向柱202,然后对上模3进行冲压,通过凸模302与凹模腔203以及镶块204的配合对零件本体206进行冲压成型,完成整个生产过程。

34.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。