1.本发明涉及光催化剂降解有机污染物,具体涉及一种高能微波制备氮化硼复合赤泥纳米材料的方法及应用。

背景技术:

2.赤泥是铝工业产生的固体废弃物,目前大多采用露天筑坝的方式堆存赤泥,我国赤泥堆存量已高达5亿吨,造成了严重的环境污染。因此从环境保护和资源可持续利用等方面考虑,必须对赤泥进行综合利用,实现赤泥无害化、减量化和资源化。

3.赤泥中含有大量的fe2o3、tio2等具有优良光催化活性的氧化物,是宝贵的二次资源。赤泥基光催化材料可用于降解废水中的有机污染物,达到“以废治废”的目的,是一种高附加值的赤泥利用方式。

4.对于污染物的处理,主要的去除方法有吸附、光催化降解等。对于吸附和光催化过程,材料的比表面积起到一个关键作用,大的比表面积可以提供更多与污染物接触反应的作用。对于光催化降解有机污染物的过程,改善材料的性能主要是调整材料带隙,扩大对可见光的响应范围;构建异质结,提高电荷的分离效率,抑制光生电子-空穴的复合来增强光催化性能。

5.由于赤泥颗粒高度团聚,比表面积较低,影响了赤泥中高活性成分的有效作用。因此对大宗赤泥如何进行高附加值回收利用,进行功能化处理过程中,获得高比表面积,加速电子与空穴的分离效率,得到降解性能优异的赤泥基光催化材料是亟需解决的技术问题。

技术实现要素:

6.为了克服上述现有技术的不足,本发明目的在于提供一种在可见光条件下,增强对可见光的吸收范围、加快光生载流子与空穴分离的赤泥基光催化材料。通过湿法浸渍法制备了新型h-bn/rm异质结光催化剂。由于h-bn的掺入,异质结的可见光范围扩大,禁带能降低,光生电子与空穴复合率降低。大大提高了赤泥材料的光催化性能。

7.为了实现上述目的,本发明采用的技术方案是:一种高能微波制备氮化硼复合赤泥纳米材料的方法,包括以下步骤:(1)赤泥(rm)活化处理:步骤一:赤泥干燥、研磨、过筛;步骤二:赤泥与盐酸按照1:4混合,水浴加热;步骤三:加naoh调节溶液ph至10;步骤四:离心取沉淀,干燥处理;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热;得到活化后的赤泥(rm);(2)六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热,磁力

搅拌;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,干燥;步骤三:将样品放置通有氩气的微波加热炉中加热,加入碳材料作为微波吸收剂,得到h-bn粉末;(3)h-bn/rm复合材料制备:步骤一:将不同量的h-bn(5、10、20、30%,w/wrm)加入至20ml蒸馏水中,超声处理;步骤二:加入活化处理的赤泥,黑暗条件下搅拌;步骤三:离心取沉淀,干燥得到氮化硼负载赤泥纳米颗粒复合材料。

8.进一步,所述的步骤(1)的步骤一中赤泥干燥温度为60℃、干燥时间12h,研磨30min,150目过筛。

9.进一步,所述的步骤(1)的步骤二中赤泥与盐酸比例为1:4(g:ml),hcl浓度为3mol/l,水浴加热温度为90℃,时间2h。

10.进一步,所述的步骤(1)的步骤三中naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应12h。

11.进一步,所述的步骤(1)的步骤四离心过程用去离子水与乙醇洗涤,干燥温度为60℃、干燥时间12h。

12.进一步,所述的步骤(1)的步骤五加热温度为350~550℃,保温时间2h。

13.进一步,所述的步骤(2)中:步骤一加热温度为90℃,磁力搅拌30min;步骤二干燥温度为60℃,干燥时间为12h;步骤三加热温度为900℃,保温时间3h。进一步,所述的步骤(3)中:步骤一中超声时间为30min;步骤二中黑暗搅拌时间为12h;步骤三中干燥温度为60℃,干燥时间12h。

14.进一步,氮化硼负载赤泥纳米颗粒复合材料应用于光催化降解污染物。

15.与现有技术相比,本发明具有以下优异效果:本发明一种高能微波制备氮化硼复合赤泥纳米材料的方法,对赤泥进行改性煅烧处理,再利用硼酸和三聚氰胺为原料生产六方氮化硼,加热过程均采用微波加热,高能微波技术作为一种新兴的材料合成技术,能够更高效地制备出纯净均匀的纳米材料,最终通过湿法浸渍法制备了新型h-bn/rm异质结光催化剂。显著增强了可见光捕获、促进了光激发载流子的分离与转移,同时微波加热能够更高效地制备出纯净均匀的纳米材料,极大提高材料的比表面积,增大与有机污染物的接触,从而增强降解效果。

16.本发明氮化硼负载赤泥纳米颗粒复合材料可以在光催化的作用下降解废水中的亚甲基蓝,是将固体废弃物资源化、循环使用的一种比较好的方式。通过对赤泥的处理可以为固体废弃物的处理寻找到一种新的处理方式,为资源化处理相关的废物提供了一定的思路。

附图说明

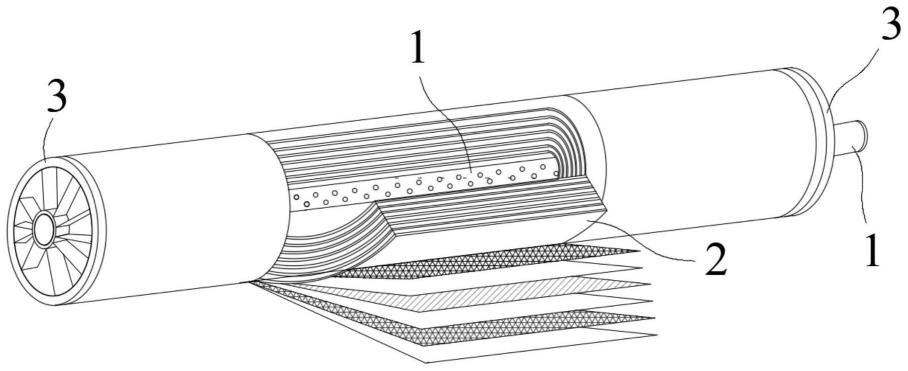

17.图1为实施例4应用图。

具体实施方式

18.为了加强对本发明的理解,下面结合具体的实施例对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

19.本发明是一种高能微波制备氮化硼复合赤泥纳米材料的方法及应用,由赤泥粉末,硼酸和三聚氰胺混合制备六方氮化硼,将赤泥与六方氮化硼混合采用浸渍法制备了新型h-bn/rm复合材料。通过以下步骤来实现:

①

赤泥(rm)活化处理:步骤一:将原料赤泥放入烘箱干燥,在60℃下干燥12h,后研磨30min,150目过筛;步骤二:赤泥与盐酸按照1:4混合,hcl浓度为3mol/l,水浴加热至90℃,反应时间2h;步骤三:加naoh调节溶液ph至10,naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应过夜;步骤四:离心取沉淀,用去离子水与乙醇洗涤,干燥处理,在60℃下干燥12h;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热,加热至350~550℃,保温2h。

20.②

六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热至90℃,磁力搅拌30min;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,烘箱干燥,在60℃下干燥12h;步骤三:将样品放置通有氩气的微波加热炉中加热,加入碳材料作为微波吸收剂,加热至900℃,保温3h,得到h-bn粉末。

21.③

h-bn/rm复合材料制备:步骤一:将不同量的h-bn(5、10、20、30%,w/wrm)加入至20ml蒸馏水中,超声处理30min;步骤二:加入改性后的赤泥,黑暗条件下搅拌12h;步骤三:离心取沉淀,在60℃下干燥12h得到h-bn/rm复合材料。

22.该赤泥基复合光催化材料用于降解有机污染物(亚甲基蓝),具体降解步骤如下:取0.1gh-bn/rm复合材料,放入100ml、10mg/l的亚甲基蓝溶液中,首先在黑暗条件下,磁力搅拌反应30min,使材料与有机污染物达到吸附平衡,然后采用300w的氙灯为模拟太阳光源,进行光催化反应,每隔30min取一次样,利用紫外-可见分光光度计测试其降解情况。

23.实施案例1:本发明是一种高能微波制备氮化硼复合赤泥纳米材料的方法及应用,具体步骤如下:

①

赤泥(rm)活化处理:步骤一:将原料赤泥放入烘箱干燥,在60℃下干燥12h,后研磨30min,150目过筛;步骤二:赤泥与盐酸按照1:4混合,hcl浓度为3mol/l,水浴加热至90℃,反应时间2h;步骤三:加naoh调节溶液ph至10,naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应过夜;步骤四:离心取沉淀,用去离子水与乙醇洗涤,干燥处理,在60℃下干燥12h;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热,加热至400℃,保温2h。

24.②

六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热至90℃,磁力搅拌30min;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,烘箱干燥,在60℃下干燥12h;步骤三:将样品放置通有氩气的微波加热炉中加热,

加入碳材料作为微波吸收剂,加热至900℃,保温3h,得到h-bn粉末。

25.③

h-bn/rm复合材料制备:步骤一:将六方氮化硼h-bn:赤泥rm=5%的比例混合,加入至20ml蒸馏水中,超声处理30min;步骤二:加入改性后的赤泥,黑暗条件下搅拌12h;步骤三:离心取沉淀,在60℃下干燥12h得到h-bn/rm复合材料。

26.实施案例2:

①

赤泥(rm)活化处理:步骤一:将原料赤泥放入烘箱干燥,在60℃下干燥12h,后研磨30min,150目过筛;步骤二:赤泥与盐酸按照1:4混合,hcl浓度为3mol/l,水浴加热至90℃,反应时间2h;步骤三:加naoh调节溶液ph至10,naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应过夜;步骤四:离心取沉淀,用去离子水与乙醇洗涤,干燥处理,在60℃下干燥12h;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热,加热至400℃,保温2h。

27.②

六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热至90℃,磁力搅拌30min;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,烘箱干燥,在60℃下干燥12h;步骤三:将样品放置通有氩气的微波加热炉中加热,加入碳材料作为微波吸收剂,加热至900℃,保温3h,得到h-bn粉末。

28.③

h-bn/rm复合材料制备:步骤一:将六方氮化硼h-bn:赤泥rm=10%的比例混合,加入至20ml蒸馏水中,超声处理30min;步骤二:加入改性后的赤泥,黑暗条件下搅拌12h;步骤三:离心取沉淀,在60℃下干燥12h得到h-bn/rm复合材料。

29.实施案例3:

①

赤泥(rm)活化处理:步骤一:将原料赤泥放入烘箱干燥,在60℃下干燥12h,后研磨30min,150目过筛;步骤二:赤泥与盐酸按照1:4混合,hcl浓度为3mol/l,水浴加热至90℃,反应时间2h;步骤三:加naoh调节溶液ph至10,naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应过夜;步骤四:离心取沉淀,用去离子水与乙醇洗涤,干燥处理,在60℃下干燥12h;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热,加热至400℃,保温2h。

30.②

六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热至90℃,磁力搅拌30min;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,烘箱干燥,在60℃下干燥12h;步骤三:将样品放置通有氩气的微波加热炉中加热,加入碳材料作为微波吸收剂,加热至900℃,保温3h,得到h-bn粉末。

31.③

h-bn/rm复合材料制备:步骤一:将六方氮化硼h-bn:赤泥rm=20%的比例混合,加入至20ml蒸馏水中,超声处理30min;步骤二:加入改性后的赤泥,黑暗条件下搅拌12h;步骤三:离心取沉淀,在60℃下干燥12h得到h-bn/rm复合材料。

32.实施案例4:

①

赤泥(rm)活化处理:步骤一:将原料赤泥放入烘箱干燥,在60℃下干燥12h,后研磨30min,150目过筛;步骤二:赤泥与盐酸按照1:4混合,hcl浓度为3mol/l,水浴加热至90℃,反应时间2h;步骤三:加naoh调节溶液ph至10,naoh的浓度为4mol/l,磁力搅拌2h,沉淀反应过夜;步骤四:离心取沉淀,用去离子水与乙醇洗涤,干燥处理,在60℃下干燥12h;步骤五:将样品在高能微波加热炉中煅烧,加入碳材料作为微波吸收剂,将粉末放入碳化硅坩埚,将坩埚置于微波马弗炉中加热,加热至400℃,保温2h。

33.②

六方氮化硼(h-bn)制备:步骤一:将硼酸(h3bo3)与三聚氰胺(c3n6h6)按照1:1加入到蒸馏水中,加热至90℃,磁力搅拌30min;步骤二:将搅拌后的溶剂室温过夜,收集白色沉淀,烘箱干燥,在60℃下干燥12h;步骤三:将样品放置通有氩气的微波加热炉中加热,加入碳材料作为微波吸收剂,加热至900℃,保温3h,得到h-bn粉末。

34.③

h-bn/rm复合材料制备:步骤一:将六方氮化硼h-bn:赤泥rm=30%的比例混合,加入至20ml蒸馏水中,超声处理30min;步骤二:加入改性后的赤泥,黑暗条件下搅拌12h;步骤三:离心取沉淀,在60℃下干燥12h得到h-bn/rm复合材料。

35.如图1,光照激发下,半导体材料产生光生载流子,光生载流子会转移到半导体材料的表面,光生电子和空穴与表面吸附的电子受体和电子供体分别相结合,发生氧化还原反应。

36.光催化反应效率η=吸光效率ηa*电荷分离传输效率ηs*界面催化反应效率ηc。

37.普通催化剂存在光吸收范围窄、载流子易复合、载流子迁移率低和表面反应速率低等问题。通过掺杂,可增强催化剂对可见光的吸收范围、加快光生载流子与空穴分离、减缓载流子复合的现象。通过对材料纳米化处理,可增加污染物与界面的接触,提高界面催化反应效率。进而大大改善光催化反应效率。

38.通过湿法浸渍法制备了新型h-bn/rm异质结光催化剂。由于h-bn的掺入,异质结的可见光范围扩大,禁带能降低,光生电子与空穴复合率降低。大大提高了赤泥材料的光催化性能。h-bn的vb上的电子被激发跃迁到cb,在vb上留下空穴(h

)。此外,cb中产生的电子可以迁移到赤泥中,从而加快了电子对的分离效率。在光催化降解过程中,主要是超氧自由基(

•

o2-)、空穴(h )和羟基自由基(

•

oh)起作用。此外赤泥上的电子可以将溶解氧还原成

•o2-,

•o2-和h

都能与有机污染物发生反应,将其降解为co2和h2o。有效的降解水中的有机污染物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。