1.本实用新型涉及一种自动化轴承式衬垫卷制工装,属于建筑钢结构技术领域。

背景技术:

2.近年来,钢结构建筑逐渐走向大型化、复杂化。在一些地标性体育场馆类工程中,网壳节点(带弧形端口的构件)节点形式占比较多。为了提高此类构件的现场安装精度,工厂加工制作中常采用加设弧形垫板的形式。现有钢衬垫多为直条式,而弧形衬垫的制作主要采用人工割制、敲弯或者数控火焰割制等方法,这种方法主要存在以下问题:

3.(1)采用人工割制、敲弯的方法,由于个人经验不足,在割制的过程中极易将衬垫割断,造成材料浪费;另一方面,手工割制较为麻烦,消耗时间较大,且手工割制的弧形衬垫质量不一,在装配过程中,衬板端面的平面度不规范,导致现场构件对接装配时不能顶紧,容易造成现场焊接人员操作困难,从而导致质量上的缺陷。

4.(2)当工程中弧形衬垫采用数控切割时,工序上较为繁杂,且在套料过程中容易导致原材料利用率下降,在一定程度上造成原材料与人力成本的浪费。

5.如何快速地生产制作出合格的弧形衬垫成为工厂与项目现场迫切需要解决的问题,在综合考虑时间、成本、车间可操作性后,一种轴承式弧形衬垫卷制工装有效的解决了这个问题。

6.本案由此产生。

技术实现要素:

7.为了解决现有技术中存在的上述缺陷,本实用新型提供了一种自动化轴承式衬垫卷制工装。

8.为了实现上述目的,本实用新型采取的技术方案如下:

9.一种自动化轴承式衬垫卷制工装,包括动力装置、与动力装置连接的传动装置、与传动装置连接的卷制装置、以及用于所述工装和衬垫限位或固定的限位装置。动力装置驱动转动装置,带动卷制装置进行直衬垫卷制工作,通过限位装置保证卷制装置顺利卷制。

10.为了使保证卷制效果,本实用新型提供了一种优选方案,所述动力装置采用三相异步电机,所述传动装置采用与三相异步电机输出轴同轴连接连杆;所述卷制装置包括与连杆连接的轴承、套于轴承上的圆管、以及设于圆管外表面的环状轨道。

11.为了保证卷制过程中衬垫沿着轴心转动不脱离卷制轨道,本实用新型提供了一种优选方案,所述环状轨道的深度与衬垫的厚度相同,环状轨道的宽度大于衬垫的宽度2-3mm。

12.为了保证卷制装置的可靠性,本实用新型提供了一种优选方案,所述圆管内部设有多根支撑杆,多根支撑杆沿轴承中心行星状均匀分布,圆管通过支撑杆与轴承固定。

13.为了进一步保证卷制装置的可靠性,同时进一步保证卷制效果,本实用新型提供了一种优选方案,所述限位装置包括用于将动力装置固定在地面或平台上的支架、用于将

传动装置固定在地面或平台上的支板和u型限位、用于将衬垫支起到所需卷制高度的h型钢、以及用于将衬垫限位的限位板;所述传动装置通过u型限位与所述支板固定。

14.为了对衬垫进行横向限位,本实用新型提供了一种优选方案,所述限位板中间开设大于衬垫厚度的缝隙,衬垫穿过该缝隙。

15.为了固定衬垫末端保证卷制效果,本实用新型提供了一种优选方案,所述环状轨道上设有限位块。

16.本实用新型提供了一种优选方案,所述动力装置安装于一可移动平台上。

17.本实用新型能实现如下技术效果:

18.(1)相对手工割制的弧形衬垫,该装置加工的弧形衬垫平整度规范,弧形端口平滑,便于车间装配,同时也有利于现场焊接质量的提升。

19.(2)因弧形衬垫尺寸精度得到质的提高,减少了二次拼接等带来的焊接缺陷,从而实现降低制作成本,提高收益的目的。

20.(3)本实用新型工装结构简单,加工成本低,对工人的技术要求较低,操作性强,省时省力。

21.(4)本实用新型工装使用后,减少了工人手工火焰切割带来的风险,极大地提升了工人的安全系数。

22.(5)本实用新型工装的使用有利于减少拼装、焊接时产生的烟尘,提升环境整洁度,同时实现弧形衬垫由热加工到冷加工的转变。

23.(6)本实用新型自动化轴承式弧形衬垫卷制工装的应用,可实现施工操作标准化、高效化,有利于推进工厂自动化加工流程。

附图说明

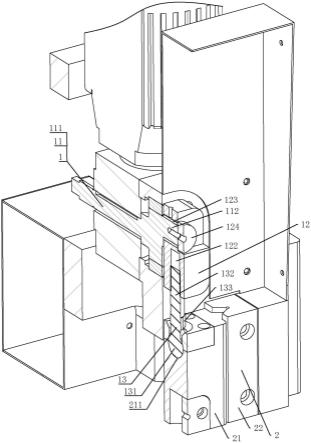

24.图1为本实施例自动化轴承式衬垫卷制工装的整体结构图;

25.图2为图1的俯视图;

26.图3为图1的主视图。

27.标注说明:可移动平台1,三相异步电机2,连杆3,轴承4,支撑杆5,环状轨道6,圆管7,u型限位8,限位板9,直衬垫10,限位块11,支架12,支板13,h型钢14。

具体实施方式

28.为了使本实用新型的技术手段及其所能达到的技术效果,能够更清楚更完善的披露,兹提供了以下实施例,并结合附图作如下详细说明:

29.如图1至图3所示,本实施例的一种自动化轴承式衬垫卷制工装,包括动力装置、与动力装置连接的传动装置、与传动装置连接的卷制装置、以及用于工装和衬垫(直衬垫)限位或固定的限位装置。动力装置驱动转动装置,带动卷制装置进行直衬垫卷制工作,通过限位装置保证卷制装置顺利卷制。

30.本实施例优选的,动力装置采用三相异步电机,传动装置采用与三相异步电机输出轴同轴连接连杆;卷制装置包括与连杆连接的轴承、套于轴承上的圆管、以及设于圆管外表面的环状轨道。环型轨道焊接于圆管外表面中部。三相异步电机可进行正反方向转动,因此便于将卷制好的弧形衬垫卸料。另外,可根据需要选择不同截面规格圆管。连杆两端与电

机端头、卷制装置中的轴承连接形式为铰接,便于拆卸。

31.本实施例优选的,环状轨道的深度与衬垫(直衬垫)的厚度相同,环状轨道的宽度大于衬垫的宽度2-3mm,可使直衬垫陷于轨道中,进行限位,保证卷制过程中沿着轴心转动,不脱离卷制轨道。

32.本实施例优选的,圆管内部设有多根支撑杆,多根支撑杆沿轴承中心行星状均匀分布,圆管通过支撑杆与轴承固定,连接形式为焊接。使圆管与支撑杆之间形成可靠连接,在旋转时受力均匀。

33.本实施例优选的,限位装置包括用于将动力装置固定在地面或平台上的支架、用于将传动装置固定在地面或平台上的支板和u型限位、用于将衬垫支起到所需卷制高度的h型钢、以及用于将衬垫限位的限位板;传动装置通过u型限位与支板固定。通过上述不同功能的限位装置,可以保证衬垫卷制过程更加顺畅,效率更高,保证卷制效果。限位装置结构简单,成本较低。如工厂常见的h钢小料,就地取材,u型限位装置(u型卡槽及螺栓),连接形式主要体现于栓接、焊接,便于在装配前与装配后进行快速的组装、拆卸,具有极大的灵活性。

34.本实施例优选的,限位板中间开设略大于衬垫厚度的缝隙,衬垫穿过该缝隙,通过该缝隙实现横向限位,进一步保证卷制效果。

35.本实施例优选的,环状轨道上设有限位块,确保直衬垫末端固定。

36.本实施例优选的,动力装置安装于一可移动平台上,可移动平台由支撑板和滚轮组成。

37.本实施例工装安装和操作过程:

38.1.将轴承放置于圆管内,通过多根支撑焊接固定。圆管可采用多截面规格,表面设置弧形卡槽,便于获取不同圆度的弧形衬垫。

39.2.通过u型限位装置将卷制装置(轴承、圆管)固定在平台上,其次使可移动平台上的三相异步电机与轴承通过同轴度的连杆相连,连接形式为铰接。

40.3.将卷制前的直衬垫穿过带孔位的板件,沿着环状轨道伸出,末端约束于轨道上方的限位块中。

41.直条衬垫规格为宽度30mm,厚度8mm,环状轨道的宽度大于直条衬垫的厚度2mm,高度与衬垫齐平(轨道深度与直衬垫的宽度相同)。保证在卷制过程中保持平面度。

42.4.启动三相异步电机,直条钢衬垫进入环状轨道后,直衬垫受到向心力弯制成型。

43.5.最后将弯制好的衬垫取出,进行下一次操作。

44.以上内容是结合本实用新型的优选实施方式对所提供技术方案所作的进一步详细说明,不能认定本实用新型具体实施只局限于上述这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。