一种abs液压执行器hcu阀体与蓄能器封盖压装结构

技术领域

1.本实用新型属于汽车abs技术领域,具体涉及一种abs液压执行器hcu阀体与蓄能器封盖压装结构。

背景技术:

2.目前,汽车防抱死制动系统(abs)的执行器由阀体,电磁阀,柱塞泵和低压蓄能器组成,在汽车防抱死制动系统进行工作时,低压蓄能器能够为车轮的轮缸内的制动液提供减压存储空间,从而实现车轮轮缸内的制动液压力快速下降,达到防止车轮抱死的目的。

3.为保障蓄能器容器腔的装配结构可靠,常采用铆压阀体变形的方式将蓄能器封盖与阀体进行连接,而传统的铆压工装大多采用圆柱形压头,压头挤压阀体后,很难从阀体内退出,导致压头卡在被铆压阀体内,并且整个压装过程中,封盖容易变形,影响生产效率及蓄能器封盖压装品质。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提出一种abs液压执行器hcu阀体与蓄能器封盖压装结构,该abs液压执行器hcu阀体与蓄能器封盖压装结构通过将压头下端部设置成圆台状,使压头与阀体只有线接触,减少阀体对压头的抱紧力和摩擦力,并通过在定位杆和转接头之间设置预紧弹簧以及将导向杆与封盖实现面接触,有效防止封盖变形,解决了压装过程中压头不容易退出阀体以及封盖容易变形的问题。

5.本实用新型的目的是通过以下技术方案来实现的:

6.提供了一种abs液压执行器hcu阀体与蓄能器封盖压装结构,包括:

7.转接头;

8.压头,其呈筒状且下端开口以及顶部固连在所述转接头的底部上,所述压头的外侧壁在预定位置上具有卡位凹槽,所述压头的下端部呈圆台状;

9.定位杆,其下部具有与封盖顶面面接触的底面,所述定位杆位于所述压头内且在所述压头的内侧壁上的滑动区域中竖向滑动;

10.预紧弹簧,其竖直设置在所述定位杆和所述转接头之间且处于压缩状态;

11.磁铁,其设置在所述定位杆的下部内且与所述定位杆的底面连通;

12.脱模套筒,其内侧壁上具有卡位凸体,所述脱模套筒在竖向上滑动地设置在所述压头的外侧壁上,所述脱模套筒在竖向上滑动至所述压头的预定位置时,所述脱模套筒的卡位凸体与所述压头的卡位凹槽相互配合,以阻止所述脱模套筒在所述压头上继续向上滑动;

13.两个固定轴瓦,其分别固连在所述脱模套筒的两外侧壁上;

14.两个滑动杆件,其分别将各个所述固定轴瓦在竖向方向上与所述压头滑动连接;

15.两个复位弹簧,其分别套设在各个所述滑动杆件上,各个所述复位弹簧的两端分别与相对应的固定轴瓦的顶面、所述转接头的底面接触连接。

16.在某些实施例中,所述转接头的两侧部均具有竖向贯通且与各个滑动杆件配合滑动的滑动孔。

17.在某些实施例中,所述滑动杆件采用第一螺栓。

18.在某些实施例中,所述压头的下端部和侧部之间设有倒圆角处理的倒圆角部,倒圆角部的半径为1mm。

19.在某些实施例中,所述压头的下端部的竖向中心截面两侧边均与竖直方向呈3

°

的偏角。

20.在某些实施例中,所述定位杆的下部中在与底面连通的部分具有设置所述磁铁的装载孔,所述定位杆内具有与所述装载孔连通且竖直方向延伸的通孔。

21.在某些实施例中,所述定位杆内设有固定所述磁铁且横向延伸至一侧面的顶丝。

22.在某些实施例中,所述磁铁与所述定位杆的底面留设有0.1mm的间隙。

23.在某些实施例中,所述磁铁采用汝铁硼强磁材料。

24.在某些实施例中,所述复位弹簧采用矩形弹簧。

25.本实用新型abs液压执行器hcu阀体与蓄能器封盖压装结构至少具有如下有益效果:

26.1、该abs液压执行器hcu阀体与蓄能器封盖压装结构采用在定位杆和转接头之间竖直设置预紧弹簧,压缩蓄能器弹簧的同时,预紧弹簧能够提供一定的弹簧压缩行程,有效防止封盖变形;再者,定位杆与封盖采用仿形设计,即定位杆的底面与封盖顶面面接触,有效防止封盖变形;采用上述双重防止封盖变形措施解决了abs液压执行器hcu阀体与蓄能器封盖压装结构在压装过程中封盖容易变形的问题。而将压头下端部设置成圆台状,使压头与阀体只有线接触,减少阀体对压头的抱紧力和摩擦力,从而解决了压头不容易退出阀体的问题。

27.2、压头的下端部和侧部之间设有倒圆角处理的倒圆角部,倒圆角部的半径为1mm,能有效避免压头与阀体接触,影响阀体压铆形状,避免压头下端部受力而断裂。

28.3、压头的下端部的竖向中心截面两侧边均与竖直方向呈3

°

的偏角,从而压头与阀体为线接触,传统压头为圆柱形,压入阀体后,与阀体为面接触,线接触压头更有利于压头与阀体脱离。

29.4、定位杆内设通孔,磁铁损坏时,能够通过工具将磁铁顶出更换。

30.5、定位杆内设有横向延伸至一侧面的顶丝,能够有效固定磁铁,且更换方便。

31.6、磁铁与所述定位杆的底面留设有0.1mm的间隙,能够避免磁铁受压而损坏,同时间隙较小,能够保证磁力吸住封盖。

32.7、磁铁采用汝铁硼强磁材料,吸力大,能够可靠吸引封盖。

33.8、复位弹簧采用矩形弹簧,较圆形钢丝弹簧,能够提供更大的复位弹簧力。

附图说明

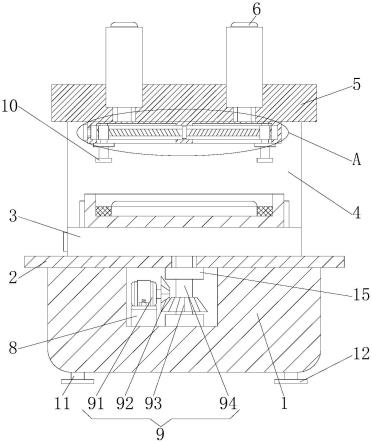

34.图1是本实用新型一实施例中abs液压执行器hcu阀体与蓄能器封盖压装结构的剖视图。

35.图2是本实用新型一实施例中abs液压执行器hcu阀体与蓄能器封盖压装结构的工作状态图。

36.图3是本实用新型一实施例中压头的剖视图;

37.图4是本实用新型一实施例中固定轴瓦和脱模套筒的结构示意图。

38.附图标记:10、转接头;101、滑动孔;20、压头;201、卡位凹槽;202、倒圆角部;203、下端部;30、定位杆;301、装载孔;302、通孔;40、预紧弹簧;50、磁铁;60、脱模套筒;601、卡位凸体;70、固定轴瓦;80、滑动杆件;90、复位弹簧;100、顶丝;110、封盖。

具体实施方式

39.下面结合附图和具体实施例对本实用新型作进一步详细说明。

40.如图1所示,在一实施例中,提供了一种abs液压执行器hcu阀体与蓄能器封盖110压装结构,包括:转接头10。

41.压头20呈筒状且下端开口以及顶部固连在转接头10的底部上;在一实施例中,压头20的顶部采用螺栓固连在转接头10的底部上。压头20的外侧壁在预定位置上具有卡位凹槽201。压头20的下端部呈圆台状,在压装是过程中,使压头与阀体只有线接触,减少阀体对压头的抱紧力和摩擦力,从而解决了压头不容易退出阀体的问题。

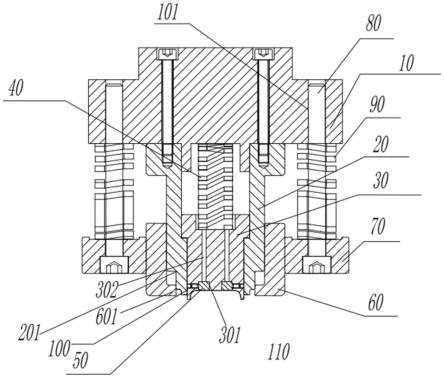

42.定位杆30的下部具有与封盖110顶面面接触的底面,定位杆30位于压头20内且在压头20的内侧壁上的滑动区域中竖向滑动,定位杆30与压头20间隙配合,定位杆30的顶部具有横向凸出的凸部,而压头20的下部具有与凸部配合的凹槽,该凹槽阻止定位杆30下滑,压头20的内侧壁上的滑动区域长度由凹槽至转接头10底面。

43.预紧弹簧40竖直设置在定位杆30和转接头10之间且处于压缩状态;在一实施例中,定位杆30的顶部具有装载槽,预紧弹簧40的下端固定在定位杆30的装载槽内而上端与转接头10的底面连接。

44.磁铁50设置在定位杆30的下部内且与定位杆30的底面连通。

45.脱模套筒60的内侧壁上具有卡位凸体601,脱模套筒60在竖向上滑动地设置在压头20的外侧壁上,脱模套筒60与压头20间隙配合。脱模套筒60在竖向上滑动至压头20的预定位置时,脱模套筒60的卡位凸体601与压头20的卡位凹槽201相互配合,以阻止脱模套筒60在压头20上继续向上滑动。

46.两个固定轴瓦70分别固连在脱模套筒60的两外侧壁上;如图4所示,在一实施例中,两个固定轴瓦70分别通过螺栓固连在脱模套筒60的两外侧壁上。

47.两个滑动杆件80分别将各个固定轴瓦70在竖向方向上与压头20滑动连接;

48.如图1所示,在一实施例中,转接头10的两侧部均具有竖向贯通且与各个滑动杆件80配合滑动的滑动孔101。

49.如图1所示,在一实施例中,滑动杆件80采用第一螺栓,该第一螺栓的下端与固定轴瓦70固定连接,而上端穿过固定轴瓦70伸至转接头10的滑动孔101内。

50.两个复位弹簧90分别套设在各个滑动杆件80上,各个复位弹簧90的两端分别与相对应的固定轴瓦70的顶面、转接头10的底面接触连接;

51.如图2所示,工作时,人工将封盖110放在定位杆30上,封盖110通过磁铁50吸附在定位杆30上;压力机带动转接头10下行,带动本工装整体下行;定位杆30与封盖110接触,选用预紧弹簧40弹簧力大于蓄能器弹簧弹簧力,带动封盖110整体下行,压缩蓄能器弹簧,直至封盖110与阀体圆台贴合;转接头10继续下行,预紧弹簧40被压缩,脱模套筒60与阀体表

面接触,复位弹簧90开始被压缩;压头20跟随转接头10继续下行,开始切割阀体材料,并将阀体材料堆积到封盖110上表面,完成阀体与封盖110铆压连接;压机上升,带着转接头10和压头20上行,此时复位弹簧90处于压缩状态,脱模套筒60顶住阀体,使压头20从阀体脱离;压机继续上行,预紧弹簧40和复位弹簧90复位。

52.该abs液压执行器hcu阀体与蓄能器封盖110压装结构采用在定位杆30和转接头10之间竖直设置预紧弹簧40,压缩蓄能器弹簧的同时,预紧弹簧40能够提供一定的弹簧压缩行程,有效防止封盖110变形;再者,定位杆30与封盖110采用仿形设计,即定位杆30的底面与封盖110顶面面接触,有效防止封盖110变形;采用上述双重防止封盖110变形措施解决了abs液压执行器hcu阀体与蓄能器封盖110压装结构在压装过程中,封盖110容易变形的问题。

53.如图3所示,在一实施例中,压头20的下端部203和侧部之间设有倒圆角处理的倒圆角部202,倒圆角部202的半径为1mm,能有效避免压头20与阀体接触,影响阀体压铆形状,避免压头20下端部203受力而断裂。

54.在一实施例中,压头20的下端部203的竖向中心截面两侧边均与竖直方向呈3

°

的偏角,从而压头20与阀体为线接触,传统压头20为圆柱形,压入阀体后,与阀体为面接触,线接触压头20更有利于压头20与阀体脱离。

55.如图1所示,在一实施例中,定位杆30的下部中在与底面连通的部分具有设置磁铁50的装载孔301,定位杆30内具有与装载孔301连通且竖直方向延伸的通孔302。定位杆30内设通孔302,磁铁50损坏时,能够通过工具将磁铁50顶出更换。

56.如图1所示,在一实施例中,定位杆30内设有固定磁铁50且横向延伸至一侧面的顶丝100,定位杆30内设有横向延伸至一侧面的顶丝100,能够有效固定磁铁50,且更换方便。

57.如图1所示,在一实施例中,磁铁50与定位杆30的底面留设有0.1mm的间隙,能够避免磁铁50受压而损坏,同时间隙较小,能够保证磁力吸住封盖110。

58.如图1所示,在一实施例中,磁铁50采用汝铁硼强磁材料,吸力大,能够可靠吸引封盖110。

59.如图1所示,在一实施例中,复位弹簧90采用矩形弹簧,较圆形钢丝弹簧,能够提供更大的复位弹簧90力。

60.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。此外,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。