1.本实用新型属于衣架加工设备技术领域,特指一种铁质衣架快速弯曲成型设备。

背景技术:

2.衣架是人们日常生活必备的生活物品,衣架的种类也多种多样,有金属衣架、木质衣架和塑料衣架等,而金属衣架是最常见的一种衣架类型,其主要以铁丝为原料弯曲成型,并以结实、经久耐用,能承受较重的衣物等特点收到了消费者的喜爱。

3.如中国专利申请号为(cn202020862557.7)公开了一种铁丝衣架弯曲成型机,包括底座、工作板和绕圈机构,底座的顶部固定连接有工作板,工作板的后端面沿工作板的竖直中线呈对称安装有两组驱动电机,驱动电机的输出轴外端面安装有定型转板,工作板的前端面中部固定连接有支撑板,该申请通过电磁铁辅助下料,提高对成型衣架的收集输送性能,并且采用交替加工的方式,提高加工效率,但该申请虽然通过交替加工的方式提高了加工效率,但该申请在对衣架成型过程中,并未对衣架颈部旋紧,因此还需要后续旋紧或焊接,增加了加工工序,不利于生产效率的提高。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种生产效率高的铁质衣架快速弯曲成型设备。

5.为实现上述目的,本实用新型提供了如下技术方案:一种铁质衣架快速弯曲成型设备,包括加工台和控制器,加工台上安装有相适配的两个定型转板和两个定型固定板,定型转板由电机启动,还包括:

6.旋转装置,旋转装置安装在加工台上,且位于两个定型固定板相互远离的两侧,并用于将铁质衣架的颈部旋紧;

7.弯头装置,弯头装置安装在加工台上,且位于定型固定板与旋转装置之间,并用于定型铁质衣架的头部;

8.输送辊,输送辊安装在两个定型固定板之间,且用于铁丝的输送。

9.在本技术方案中,通过旋转装置在弯曲成型后对衣架颈部旋紧,而后在采用弯头装置对衣架头部进行定型,避免后续对衣架颈部旋紧,减少加工工序,提高生产效率,并且采用输送辊,不仅提高了衣架在弯曲定型时的稳定性,还便于将铁丝输送到合适位置,保证衣架成型的标准度,提高衣架的产品质量,减少次品的产生。

10.本实用新型进一步设置为,还包括:

11.上料装置,上料装置位于加工台一侧,且用于铁丝的上料;

12.下料装置,下料装置位于加工台另一侧,且用于铁质衣架的下料。

13.在本技术方案中,通过上料装置和下料装置的循环运行,从而对铁质衣架的持续生产,生产效率高。

14.本实用新型进一步设置为,下料装置包括:

15.收集组件,收集组件安装在加工台远离上料装置的一侧;

16.滑动组件,滑动组件安装在加工台和收集组件上方,且于收集组件和加工台之间往复滑动,并用于将铁质衣架从加工台输送至收集组件上。

17.在本技术方案中,通过收集组件便于对铁质衣架的收集,而滑动组件便于将成型好的铁质衣架从加工台输送至收集组件上。

18.本实用新型进一步设置为,收集组件包括:

19.收集台,收集台上安装有多个与铁质衣架内框相适配的支柱;

20.第一滑槽,第一滑槽开设在收集台上,且用于支柱在收集台上沿第一滑槽滑动。

21.在本技术方案中,通过在收集台上开设第一滑槽,并安装沿第一滑槽滑动的支柱,起到一定的整理效果,在滑动组件将成型的铁质衣架输送至收集台时,多个支柱沿第一滑槽向缩小彼此间距的一侧滑动,便于铁质衣架输送至收集台时,多个支柱均位于铁质衣架内侧,而后通过多个支柱反向滑动,对铁质衣架进行限位固定,从而起到一定的整理效果,进一步提高收集输送性能。

22.本实用新型进一步设置为,滑动组件包括:

23.滑动架,滑动架底面安装有环形的电磁铁,顶面安装有用于控制电磁铁的电源组件,并往复移动于加工台和收集台;

24.滑轨,滑轨安装在加工台两侧,且滑动架两端延伸至滑轨上与之滑动连接;

25.支撑组件,支撑组件安装在滑动架底面,且位于电磁铁两侧,并用于在电磁铁断电之后对成型衣架进行支撑。

26.在本技术方案中,通过在滑动架上设置电磁铁,便于通过对磁性的控制,从而实现便捷式抓取和放下铁质衣架,而滑轨可以提高滑动架的移动稳定性,并且支撑组件可以便于在电磁铁断电(即放下铁质衣架)的时候,托住铁质衣架,而后通过滑动架的移动输送至收集台上。

27.本实用新型进一步设置为,支撑组件包括;

28.第一气缸,第一气缸安装在滑动架底面;

29.l形支撑板,l形支撑板一侧与第一气缸的输出端连接,另一端可由第一气缸推动至电磁铁下方。

30.在本技术方案中,通过第一气缸推动l形支撑板,从而使得l形支撑板可以移动至电磁铁下方用于托住铁质衣架,并在电磁铁从加工台吸附铁质衣架以及在收集台放下铁质衣架,不会造成阻碍等影响。

31.本实用新型进一步设置为,旋转装置包括:

32.旋转管,旋转管上开设有插孔;

33.旋转气缸,旋转气缸用于驱动旋转管转动;

34.第二气缸,第二气缸安装在加工台上,且用于带动旋转气缸和旋转管移动。

35.在本技术方案中,通过旋转气缸带动旋转管对衣架的颈部进行旋紧连接,而第二气缸用于通过旋转气缸推动旋转管移动至衣架的颈部,对其进行旋紧。

36.本实用新型进一步设置为,弯头装置包括:

37.卡柱,卡柱安装在加工台上;

38.第二滑槽,第二滑槽开设在加工台上,且用于卡柱在加工台上沿第二滑槽滑动;

39.弯头件,弯头件安装在加工台上;

40.第三滑槽,第三滑槽开设在加工台上,且用于弯头件在加工台上沿第二滑槽滑动。

41.在本技术方案中,通过卡柱和弯头件的配合,便于对铁质衣架的头部进行弯曲定型,而第二滑槽和第三滑槽便于卡柱和弯头件的移动,从而避免弯头装置对旋转装置的运行造成影响。

42.本实用新型进一步设置为,还包括:

43.矫正板,矫正板安装在加工台上,且用于矫正铁质衣架的颈部;

44.其中,矫正板在凸出或沉入加工台表面之间往复运动。

45.在本技术方案中,通过矫正板,便于对铁质衣架的颈部进行矫直,从而便于旋转装置对铁制衣架颈部的旋紧加工。

46.本实用新型进一步设置为,还包括:

47.弧形槽,弧形槽开设在两个定型转板靠近定型固定板的两侧面,且用于卡入铁丝。

48.在本技术方案中,通过弧形槽,便于在对铁质衣架弯曲成型时保证铁质衣架的稳定性,防止在对铁质衣架弯曲时,发生铁质衣架表面打滑跳出定型固定板的情况发生,提高生产效率,减少次品产生。

49.本实用新型的生产步骤为:

50.s1:上料:由上料装置对一侧定型固定板侧面输送铁丝原料(在此之前两个定型转板从中间复位处转至另一侧定型固定板一侧),并在设定长度处截断,并由输送辊运输至加工台预先设定的位置;

51.s2:成型:位于一侧定型固定板的矫正板升起,而后通过驱动两个定型转板对一侧的定型固定板上的铁丝原料进行定型;

52.s3:旋紧:位于一侧定型固定板的矫正板沉入加工台,而后通过第二气缸推动旋转气缸,使得旋转管套设在铁质衣架的颈部,驱动旋转气缸进行旋紧加工;

53.s4:弯头:旋转气缸停止,由第二气缸带动旋转气缸和旋转管回位,而后同时驱动卡柱和弯头件,对铁质衣架的头部进行弯曲成型,而后回位;

54.s5:再上料:在s2-s4的过程中,由上料装置对另一侧定型固定板侧面输送铁丝原料,并在设定长度处截断,并由输送辊运输至加工台预先设定的位置;

55.s6:再成型:位于另一侧定型固定板的矫正板升起,而后通过驱动两个定型转板对另一侧的定型固定板上的铁丝原料进行定型;

56.s7:再旋紧:位于另一侧定型固定板的矫正板沉入加工台,而后通过第二气缸推动旋转气缸,使得旋转管套设在铁质衣架的颈部,驱动旋转气缸进行旋紧加工;

57.s8:再弯头:旋转气缸停止,由第二气缸带动旋转气缸和旋转管回位,而后同时驱动卡柱和弯头件,对铁质衣架的头部进行弯曲成型,而后回位;

58.s9:输送:两个定型转板转至中间复位处,滑动架移动至加工台上方,并启动电磁铁吸附起成型铁质衣架,第一气缸推动l形支撑板至电磁铁下方,电磁铁断电,铁质衣架落在l形支撑板上;

59.s10:收集:滑动架带动铁质衣架移动收集台上方,同时多个支柱沿第一滑槽向缩小彼此间距的一侧滑动,电磁铁启动吸附铁质衣架,第一气缸带动l形支撑板回位,电磁铁断电,铁质衣架套设在多个支柱上,多个支柱沿第一滑槽反向滑动,对铁质衣架进行限位固

定;

60.s11:重复s1-s10。

61.本实用新型的有益效果为:流水线式交替加工进料,有效提高加工效率,并且全程采用气缸驱动、电驱动提高设备的自动化程度,并且收集输送性能好,在收集台上可以收集较为整齐的成型铁质衣架,加工效率高,实用性好。

附图说明

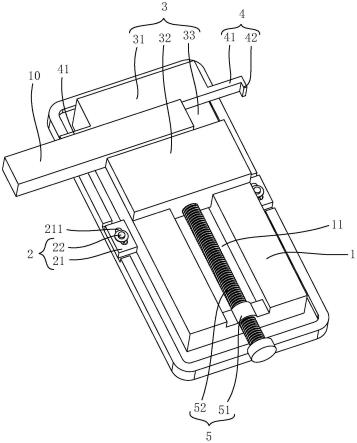

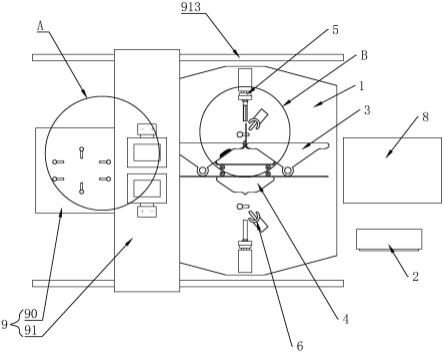

62.图1是本实用新型的结构示意图;

63.图2是本实用新型图1中a处的放大图;

64.图3是本实用新型图1中b处的放大图;

65.图4是本实用新型定型转板位于中间复位处的结构示意图;

66.图5是本实用新型滑动组件的侧视图;

67.图6是本实用新型旋转管的剖视图;

68.附图中:1、加工台;2、控制器;3、定型转板;4、定型固定板;5、旋转装置;50、旋转管;51、插孔;52、旋转气缸;53、第二气缸;6、弯头装置;60、卡柱;61、第二滑槽;62、弯头件;63、第三滑槽;7、输送辊;8、上料装置;9、下料装置;90、收集组件;900、收集台;901、第一滑槽;902、支柱;91、滑动组件;910、滑动架;911、电磁铁;912、电源组件;913、滑轨;914、支撑组件;9140、第一气缸;9141、l形支撑板;10、矫正板;11、弧形槽。

具体实施方式

69.下面结合图1至图6以具体实施例对本实用新型作进一步描述:

70.实施例1:

71.本实施例提供了一种铁质衣架快速弯曲成型设备,包括加工台1和控制器2,加工台1上安装有相适配的两个定型转板3和两个定型固定板4,定型转板3由电机启动,还包括:

72.旋转装置5,旋转装置5安装在加工台1上,且位于两个定型固定板4相互远离的两侧,并用于将铁质衣架的颈部旋紧;

73.弯头装置6,弯头装置6安装在加工台1上,且位于定型固定板4与旋转装置5之间,并用于定型铁质衣架的头部;

74.输送辊7,输送辊7安装在两个定型固定板4之间,且用于铁丝的输送;

75.其中,输送辊7由电机驱动,且电机安装在加工台1下方。

76.本实施例可以看出,通过旋转装置5在弯曲成型后对衣架颈部旋紧,而后在采用弯头装置6对衣架头部进行定型,避免后续对衣架颈部旋紧,减少加工工序,提高生产效率,并且采用输送辊7,不仅提高了衣架在弯曲定型时的稳定性,还便于将铁丝输送到合适位置,保证衣架成型的标准度,提高衣架的产品质量,减少次品的产生。

77.实施例2:

78.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

79.上料装置8,上料装置8位于加工台1一侧,且用于铁丝的上料;

80.下料装置9,下料装置9位于加工台1另一侧,且用于铁质衣架的下料;

81.其中,上料装置8为现有技术(说明书附图中未详细给出),所属领域技术人员能够

了解其结构和原理,此处不过多赘诉。

82.本实施例可以看出,通过上料装置8和下料装置9的自动运行,从而对铁质衣架的持续生产,生产效率高。

83.实施例3:

84.本实施例中,除了包括实施例2的结构特征,进一步的,下料装置9包括:

85.收集组件90,收集组件90安装在加工台1远离上料装置8的一侧;

86.滑动组件91,滑动组件91安装在加工台1和收集组件90上方,且于收集组件90和加工台1之间往复滑动,并用于将铁质衣架从加工台1输送至收集组件90上。

87.本实施例可以看出,通过收集组件90便于对铁质衣架的收集,而滑动组件91便于将成型好的铁质衣架从加工台1输送至收集组件90上。

88.实施例4:

89.本实施例中,除了包括实施例3的结构特征,进一步的,收集组件90包括:

90.收集台900,收集台900上安装有多个与铁质衣架内框相适配的支柱902;

91.第一滑槽901,第一滑槽901开设在收集台900上,且用于支柱902在收集台900上沿第一滑槽901滑动;

92.其中,支柱902由气缸驱动,使得多个支柱902分别位于多个第一滑槽901的两端往复移动,且气缸安装在收集台900下方。

93.本实施例可以看出,通过在收集台900上开设第一滑槽901,并安装沿第一滑槽901滑动的支柱902,起到一定的整理效果,在滑动组件91将成型的铁质衣架输送至收集台900时,多个支柱902沿第一滑槽901向缩小彼此间距的一侧滑动,便于铁质衣架输送至收集台900时,多个支柱902均位于铁质衣架内侧,而后通过多个支柱902反向滑动,对铁质衣架进行限位固定,从而起到一定的整理效果,进一步提高收集输送性能。

94.实施例5:

95.本实施例中,除了包括实施例3的结构特征,进一步的,滑动组件91包括:

96.滑动架910,滑动架910底面安装有环形的电磁铁911,顶面安装有用于控制电磁铁911的电源组件912,并往复移动于加工台1和收集台900;

97.滑轨913,滑轨913安装在加工台1两侧,且滑动架910两端延伸至滑轨913上与之滑动连接;

98.支撑组件914,支撑组件914安装在滑动架910底面,且位于电磁铁911两侧,并用于在电磁铁911断电之后对成型衣架进行支撑;

99.其中,滑动架910两端由两个气缸同步驱动,使得滑动架910于加工台1上方和收集台900上方两处往复移动。

100.本实施例可以看出,通过在滑动架910上设置电磁铁911,便于通过对磁性的控制,从而实现便捷式抓取和放下铁质衣架,而滑轨913可以提高滑动架910的移动稳定性,并且支撑组件914可以便于在电磁铁911断电(即放下铁质衣架)的时候,托住铁质衣架,而后通过滑动架910的移动输送至收集台900上。

101.实施例6:

102.本实施例中,除了包括实施例5的结构特征,进一步的,支撑组件914包括;

103.第一气缸9140,第一气缸9140安装在滑动架910底面;

104.l形支撑板9141,l形支撑板9141一侧与第一气缸9140的输出端连接,另一端可由第一气缸9140推动至电磁铁911下方;

105.其中,l形支撑板9141上优选设置有防滑垫,更优选为在防滑垫上设置防滑纹,从而提高铁质衣架在l形支撑板9141上的放置稳定性,不容易因滑动架910的移动而导致铁质衣架从l形支撑板9141上脱落。

106.本实施例可以看出,通过第一气缸9140推动l形支撑板9141,从而使得l形支撑板9141可以移动至电磁铁911下方用于托住铁质衣架,并在电磁铁911从加工台1吸附铁质衣架以及在收集台900放下铁质衣架时,不会造成阻碍等影响。

107.实施例7:

108.本实施例中,除了包括实施例1的结构特征,进一步的,旋转装置5包括:

109.旋转管50,旋转管50上开设有插孔51;

110.旋转气缸52,旋转气缸52用于驱动旋转管50转动;

111.第二气缸53,第二气缸53安装在加工台1上,且用于带动旋转气缸52和旋转管50移动;

112.其中,插孔51的直径尺寸大于铁丝原料的直径尺寸。

113.本实施例可以看出,通过旋转气缸52带动旋转管50对衣架的颈部进行旋紧连接,而第二气缸53用于通过旋转气缸52推动旋转管50移动至衣架的颈部,对其进行旋紧。

114.实施例8:

115.本实施例中,除了包括实施例1的结构特征,进一步的,弯头装置6包括:

116.卡柱60,卡柱60安装在加工台1上;

117.第二滑槽61,第二滑槽61开设在加工台1上,且用于卡柱60在加工台1上沿第二滑槽61滑动;

118.弯头件62,弯头件62安装在加工台1上;

119.第三滑槽63,第三滑槽63开设在加工台1上,且用于弯头件62在加工台1上沿第二滑槽61滑动;

120.其中,卡柱60和弯头件62均由气缸驱动,且气缸安装在加工台1的下方。

121.本实施例可以看出,通过卡柱60和弯头件62的配合,便于对铁质衣架的头部进行弯曲定型,而第二滑槽61和第三滑槽63便于卡柱60和弯头件62的移动,从而避免弯头装置6对旋转装置5的运行造成影响。

122.实施例9:

123.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

124.矫正板10,矫正板10安装在加工台1上,且用于矫正铁质衣架的颈部;

125.其中,矫正板10在凸出或沉入加工台1表面之间往复运动;并由气缸驱动,且气缸安装在加工台1的下方。

126.本实施例可以看出,通过矫正板10,便于对铁质衣架的颈部进行矫直,从而便于旋转装置5对铁制衣架颈部的旋紧加工。

127.实施例10:

128.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

129.弧形槽11,弧形槽11开设在两个定型转板3靠近定型固定板4的两侧面,且用于卡

入铁丝。

130.本实施例可以看出,通过弧形槽11,便于在对铁质衣架弯曲成型时保证铁质衣架的稳定性,防止在对铁质衣架弯曲时,发生铁质衣架表面打滑跳出定型固定板4的情况发生,提高生产效率,减少次品产生。

131.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。