1.本实用新型属于金属盖环生产加工技术领域,具体涉及一种安装于金属盖环输送线的用以避免金属盖环送出时出现侧偏而无法准确落位的侧向定位装置。

背景技术:

2.在目前的金属盖环生产中,金属盖环在经过卷边处理及翻面后,如图1所示再继续由金属盖环输送线100输送落位到盖环滴胶装置200的储料工位300进行堆叠储放,以便于盖环滴胶装置200逐一连续地将金属盖环从该储料工位300取出并在金属盖环的背面环槽中滴加密封胶;具体该盖环滴胶装置200的储料工位300具有直径大于金属盖环外径的圆形的落料口400,该落料口400对应设置于金属盖环输送线100的输出端,落料口400上分两侧设置有定位挡杆401,金属盖环在金属盖环输送线100的输送下经由其输出端送出掉落于该落料口400进行堆叠储放,堆叠时定位挡杆401对堆叠的金属盖环进行定位以保证金属盖环堆叠稳固;现有的金属盖环输送线100在金属盖环的实际输送过程中,由于其输出端两侧无任何侧挡设施,而金属盖环输送线100又具有一定长度,金属盖环在输送线上移送至其输出端时易出现侧偏偏移而无法准确地落位掉落于落料口400,甚至直接从金属盖环输送线100的输出端两侧偏离出。

3.因此,为解决上述问题,确保金属盖环在由金属盖环输送线100输送时能准确地经由其输出端送出落位于盖环滴胶装置200的储料工位300,就有必要提出一种解决方案。

技术实现要素:

4.针对现有技术的不足,本实用新型旨在提供一种安装于金属盖环输送线的输出端用以对金属盖环进行侧向阻挡定位、从而来确保金属盖环准确地落位于盖环滴胶装置的储料工位的金属盖环输送侧向定位装置。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种金属盖环输送侧向定位装置,包括侧挡型材、防撞胶套及端部托板,侧挡型材分别安装于金属盖环输送线的两侧架体侧框,且沿金属盖环输送线的传送方向延伸并朝上凸出于金属盖环输送线的传送带,可在金属盖环输送线进行金属盖环输送时从侧部对金属盖环进行阻挡定位、防止金属盖环移送时出现偏离;防撞胶套包覆固定于侧挡型材的内侧型材面并对应内侧型材面具有平直防撞面,在金属盖环移送时避免金属盖环直接碰撞侧挡型材而出现变形或损坏;端部托板安装固定于金属盖环输送线的两侧架体侧框,且顶面平齐于传送带的带面并对应衔接设于金属盖环输送线的输出端,端部托板的前端对应位于盖环滴胶装置的储料工位的落料口上方设有半圆开口,侧挡型材延伸于端部托板的两侧,金属盖环在侧挡型材的侧向阻挡定位下移送,并从金属盖环输送线的输出端移送至端部托板后,经过端部托板前端的半圆开口准确地落位于盖环滴胶装置的储料工位的落料口进行堆叠储放。

7.本实用新型具有如下有益效果:

8.本实用新型金属盖环输送侧向定位装置,具有安装于金属盖环输送线的输出端用以对金属盖环进行侧向阻挡定位、从而来确保金属盖环准确地落位于盖环滴胶装置的储料工位的特点。

附图说明

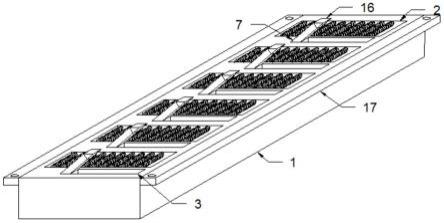

9.图1为现有金属盖环输送线与盖环滴胶装置的衔接结构示意图;

10.图2为本实用新型金属盖环输送侧向定位装置的整体组成结构图;

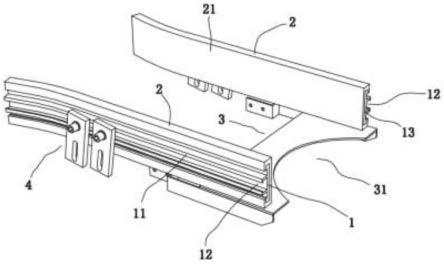

11.图3为本实用新型金属盖环输送侧向定位装置的安装结构图;

12.图4为本实用新型金属盖环输送侧向定位装置的连接板及第一螺栓螺母组件、第二螺栓螺母组件的分解结构图;

13.图5为本实用新型金属盖环输送侧向定位装置的端部托板结构图。

具体实施方式

14.下面结合附图及具体实施例,对本实用新型作进一步的描述,以便于更清楚地理解本实用新型要求保护的技术思想。

15.如图2及图3所示的金属盖环输送侧向定位装置,包括侧挡型材1、防撞胶套2及端部托板3,安装使用时,侧挡型材1分别安装于金属盖环输送线100的两侧架体侧框101,且沿金属盖环输送线100的传送方向延伸并朝上凸出于金属盖环输送线100的传送带102,在金属盖环输送线100进行金属盖环输送时从侧部对金属盖环进行阻挡定位、防止金属盖环移送时出现偏离;在本实施例中侧挡型材1的外侧型材面11沿其长度方向设有第一t型安装槽12,架体侧框101沿其长度方向平行于第一t型安装槽12设有第二t型安装槽103,侧挡型材1在架体侧框101上的安装是通过在侧挡型材1的外侧设置连接板4并将连接板4的两端分别通过螺栓螺母组件紧固安装于第一t型安装槽12、第二t型安装槽103来实现的。

16.具体连接板4的安装连接采用以下方式:如图4所示,用于将连接板4紧固安装于第一t型安装槽12即将连接板4安装固定于侧挡型材1的螺栓螺母组件采用第一螺栓螺母组件5,第一螺栓螺母组件5包括第一紧固螺栓51、第一垫片52及第一螺母53,在连接板4的上端设置安装圆孔41,将第一螺母53安装于第一t型安装槽12中,第一紧固螺栓51穿过安装圆孔41紧固连接于第一螺母53,第一垫片52套装于第一紧固螺栓51的螺栓杆并紧贴设于第一紧固螺栓51的螺栓头和连接板4之间,实现将连接板4的上端紧贴安装固定于侧挡型材1的外侧型材面11。

17.用于将连接板4紧固安装于第二t型安装槽103即将连接板4安装固定于架体侧框101的螺栓螺母组件采用第二螺栓螺母组件6,第二螺栓螺母组件6包括第二紧固螺栓61、第二垫片62、第二螺母63、第三螺母64、第四螺母65及第五螺母66,在连接板4的下端设置纵向延伸的长圆调节槽42,将第二螺母63安装于第二t型安装槽103,第二紧固螺栓61穿过长圆调节槽42连接于第二螺母63,第三螺母64螺纹连接于第二紧固螺栓61并紧贴于架体侧框101的外壁面,第二紧固螺栓61通过与第二螺母63、第三螺母64紧固连接来固定安装于架体侧框101;

18.第四螺母65、第五螺母66连接于第二紧固螺栓61并分别位于连接板4的两侧将连接板4紧固于第二紧固螺栓61,第二垫片62套装于第二紧固螺栓61并分别紧贴设于第四螺

母65与连接板4之间、第五螺母66与连接板4之间,连接板4的下端通过第四螺母65、第五螺母66的夹紧来固定安装在第二紧固螺栓61上,连接板4的下端安装稳固的同时,还可以通过松开第四螺母65、第五螺母66后,调节连接板4沿长圆调节槽42升降活动可以调节侧挡型材1的安装高度,及可以通过长圆调节槽42沿第二紧固螺栓61水平移动来调节两侧侧挡型材1之间的宽度。

19.在实际安装时,可以将连接板4倾斜设置,这样在安装时连接板4下端的长圆调节槽42是倾斜的,在与第二紧固螺栓61安装连接并由第四螺母65、第五螺母66锁紧固定时,相对连接板4竖直安装设置时长圆调节槽42也呈竖直状态的情况,连接板4在第二紧固螺栓61上的安装更为牢固。

20.其中,如图2及图3所示,防撞胶套2则包覆固定于侧挡型材1的内侧型材面13并对应内侧型材面13具有平直防撞面21,在金属盖环移送时避免金属盖环直接碰撞侧挡型材1而出现变形或损坏,该防撞胶套2优选采用硅胶套。

21.如图3所示,端部托板3则安装固定于金属盖环输送线100的两侧架体侧框101,且顶面平齐于传送带102的带面并对应衔接设于金属盖环输送线100的输出端,端部托板3的前端对应位于盖环滴胶装置200的储料工位300的落料口400上方设有半圆开口31,侧挡型材1延伸于端部托板3的两侧,金属盖环在侧挡型材1的侧向阻挡定位下移送,并从金属盖环输送线100的输出端移送至端部托板3后,经过端部托板3前端的半圆开口31准确地落位于盖环滴胶装置200的储料工位300的落料口400进行堆叠储放。另外,在侧挡型材1远离端部托板3的一端朝外侧还弯折形成导向斜端14,两侧侧挡型材1的导向斜端14之间形成盖环导入口15,以保证盖环顺利地进入到两侧侧挡型材1之间。

22.在本实施例中,如图5所示,端部托板3包括顶面板壁32及侧部板壁33,顶面板壁32平齐于传送带102的带面设置,半圆开口31设于顶面板壁32的前端,侧部板壁33从顶面板壁32的两侧朝下竖直折弯延伸且侧部板壁33的后端朝架体侧框101的侧部弯折延伸具有l型紧固壁34,l型紧固壁34通过螺栓螺母组件固定安装于架体侧框101,侧挡型材1具体延伸于顶面板壁32的两侧;具体生产加工时,该端部托板3优选采用一体式的不锈钢钣金件,既方便加工成型,同时在结构强度及使用寿命上比较高。

23.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。