1.本实用新型属于污泥处理技术领域,具体涉及一种污泥成型带式干化系统。

背景技术:

2.污泥的处理和处置已经成为一个敏感的全球环境问题,污泥干化焚烧可以使污泥的体积减少到最小化(减量90%以上)。污泥处理可以回收能量,用于污泥自身的干化或发电供热;能够使有机物全部碳化,杀死病原体,使污泥彻底无害化。但污水处理厂产生的污泥因含水率高,不能简单直接的作为发电燃料应用,污泥若要作为发电燃料,必须进行干化处理。

3.带式干化是2002年以后才开始“流行”的技术。申请公布号为cn103011546a的中国实用新型专利申请,公开了一种两段式污泥干化及能量回收系统及其干化工艺,它包括污泥存储室,所述污泥存储室的排气口通过一号风机与除臭反应器连接,污泥存储室的污泥口通过污泥泵与干化机的污泥进口端连接,干化机的污泥出口端处设有污泥成型机,污泥成型机的污泥出料口处设有带式干化机。该系统两段式干化方式,最终将含水率为70%~85%的污泥干化至含固率70%~90%的颗粒状污泥,系统传热效率高,载气量小,热量损失较低,基本没有粉尘,能量回收系统高效节能,节能率达30%左右,从实际使用效果来看,干化率和节能率显著提高。虽然该污泥干化系统通过污泥干化、污泥成型、带式干化处理污泥的热量损失低,但是其处理对象适用于含水率为70%~85%的污泥,适用对象范围小。

技术实现要素:

4.本实用新型为了实现对不同含水率的污泥干化的目的,提供了一种污泥成型带式干化系统。本实用新型系统可将含水率较高的湿污泥或含水率较低的半干污泥干化到含水率15%左右,污泥适用范围广,干化效率高,满足了大规模工厂式污泥干化处理。

5.本实用新型具体采用以下技术方案:

6.一种污泥成型带式干化系统,包括依次设置的污泥料仓、污泥成型机和带式干化机;所述污泥料仓包括半干污泥料仓和湿污泥料仓,污泥成型机包括半干污泥成型机和湿污泥成型机,所述半干污泥料仓通过刮板输送机连接半干污泥成型机,所述湿污泥料仓通过输送管道连接湿污泥成型机,所述输送管道上设置有污泥输送泵;湿污泥成型机出料口和半干污泥成型机出料口位于带式干化机的传送带上方;所述带式干化机的污泥出口通过出料输送系统将干化污泥输送至下游处理系统,带式干化机的废气出口依次连接有空空换热器和废气处理单元。

7.所述半干污泥料仓的上方设置有半干污泥入料口,半干污泥入料口处设置有格栅,格栅上方设置有仓盖,该仓盖由液压杆驱动,半干污泥料仓内设置有滑架系统,所述滑架由半干污泥料仓外的液压站驱动,滑架下方设置有螺旋输送机,半干污泥料仓上对应螺旋输送机的末端处设置有半干污泥下料口,所述半干污泥下料口处设置有刮板输送机。其中,所述滑架包括滑杆,液压站通过驱动滑杆来实现滑架的往复滑动。所述滑杆上设置有前

支撑板和后支撑板,所述前支撑板和后支撑板之间留有空隙,该空隙下方即为半干污泥料仓的螺旋输送机。所述前支撑板上设置有朝向液压站方向倾斜的前推板,后支撑板上设置有朝向液压站相反方向倾斜的后推板。

8.所述湿污泥料仓的上方设置有入料口,入料口处设置有格栅,格栅上方设置有仓盖,该仓盖由液压杆驱动,湿污泥料仓内设置有螺旋输送机,具体可以是双螺旋输送机,所述螺旋输送机一侧的料仓侧壁为下料板,所述下料板倾斜设置,湿污泥料仓上对应螺旋输送机的末端处设置有下料口,所述下料口处设置有输送管道。

9.所述刮板输送机的下料口和半干污泥成型机的入料口之间设置有半干污泥投料装置,刮板输送机输送的半干污泥通过半干污泥投料装置均匀输送至半干污泥成型机的入料口。所述半干污泥投料装置包括投料槽和摊铺单元,刮板输送机的下料口位于投料槽上方,所述投料槽的两侧壁上传动连接有摊铺单元,摊铺单元沿着投料槽侧壁往复运动;另外,投料槽的侧壁下方还设置有投料槽出料口。其中,所述投料槽的槽壁上设置有链轮,所述链轮由电机驱动,摊铺单元与链轮传动连接实现其在u型投料槽上的往复运动。为了增强摊铺单元运动的稳定性,在投料槽的两个侧壁上还设置有滑轨,摊铺单元上设置有滑块,该滑块和滑轨相互配合,使得摊铺单元可在投料槽上运动地更加稳定。所述投料槽底部还设置有格栅状的成型板,靠近投料槽出料口处为格栅的空格部分,使得从投料槽出料口出来的污泥均为长方形的污泥片。所述摊铺单元包括支撑部和摊铺部,所述支撑部设置在投料槽两个侧壁的上方并与投料槽侧壁传动连接,支撑部之间设置有摊铺部,所述摊铺部位于投料槽内,所述摊铺部包括从上至下设置的若干个摊铺组件,所述摊铺组件均包括摊铺板一和摊铺板二,摊铺板一和摊铺板二顶部连接形成三角形结构。

10.所述支撑部的外侧设置有第一连接板,第一连接板的内侧设置有滑块,该滑块与投料槽侧壁上的滑轨匹配。所述支撑部的内侧设置有第二连接板,所述第二连接板上设置有摊铺组件,所述摊铺组件和支撑部的运动方向垂直,各摊铺组件之间上下对应设置或者错位设置,摊铺组件的设置,可以使半干污泥摊铺得更均匀。

11.半干污泥成型机设置在半干污泥投料装置下方,半干污泥成型机包括箱体和位于箱体内成对设置的压辊,所述压辊由驱动单元驱动,所述压辊末端设置有支撑底座,支撑底座上设置有驱动单元。所述压辊下方设置有刮刀机构,所述刮刀机构可以为现有技术。

12.所述湿污泥成型机包括污泥分配器和湿面条机本体,所述污泥分配器包括“[”型第一分配管和与第一分配管连接的直线段型第二分配管,所述第二分配管通过柔性连接管连接湿面条机本体,所述湿面条机本体包括预成型区和成型区,所述预成型区包括搅拌仓,所述搅拌仓内设置有搅拌辊,搅拌辊的下方为成型区,所述成型区包括成型槽,成型槽位于搅拌仓底部,成型槽的底部开设有成型孔,成型孔包括直孔段和从上至下直径逐渐变小的圆台形孔段,实现对湿污泥的成型;作为另一种实施方式,如果成型槽底部的厚度不够,可以将成型孔下部的圆台形孔段伸出成型槽的底部。

[0013]

所述带式干化机包括干化机腔室,所述干化机腔室上方设置有污泥进料开口,污泥进料开口位于湿污泥成型机和半干污泥成型机出料口的下方,干化机腔室底部设置有污泥排放口,干化机腔室内设置有上传送带和下传送带,上传送带和下传送带通过链轮传动,上传送带和下传送带平行且错位设置,且二者运动方向相反;上传送带的前端位于污泥进料开口的下方,上传送带的末端位于下传送带上方,如此设置使得上传送带可以接收湿污

泥成型机和半干污泥成型机出来的面条状污泥,且上传送带可以将污泥传送至下传送带上继续干燥。带式干化机的污泥排放口位于下传送带的末端。所述上传送带和下传送带上设置有透气孔,该透气孔为传送带上的污泥提供了均匀的气流。

[0014]

所述带式干化机的污泥排放口连接有干污泥冷却输送机,用于将干污泥输送至下游处理系统。

[0015]

利用上述污泥成型带式干化系统的干化工艺,包括以下内容:

[0016]

将初步处理后不同含水量的污泥输送至湿污泥料仓或半干污泥料仓,湿污泥料仓的污泥经污泥输送泵输送入带式干化机上方的湿污泥成型机;半干污泥料仓的污泥通过其底部的刮板输送机送至带式干化机上方,再经半干污泥投料装置进入半干污泥成型机,湿污泥成型机和半干污泥成型机挤出面条状污泥均匀摊铺在带式干化机的上传送带上,在带式干化机腔内热空气穿透上下传送带烘干污泥。在下传动带末端干污泥落入污泥冷却输送机中,再被输送至下游处理系统,如通过斗提机和皮带输送至造粒车间料仓。另外,在带式干化机换热后的气体经过脱硫、ppcp烟气处理系统处理后达标排放。

[0017]

其中,所述湿污泥为含水量80%~85%的污泥,半干污泥为含水量50%~70%的污泥。

[0018]

本实用新型的有益效果为:

[0019]

本实用新型实现了不同含水量的污泥的同时处理,污泥适用范围更广,节约了污泥前处理操作,干化效率高,满足了大规模工厂式污泥干化处理。另外,污泥干化过程中采用传送带输送,污泥相对传送带静止,该干化方式减少了粉尘析出,同时设备磨损小,故障率低,运行成本低。

附图说明

[0020]

图1为本实用新型一种污泥成型带式干化系统的结构示意图一;

[0021]

图2为本实用新型一种污泥成型带式干化系统的结构示意图二;

[0022]

图3为本实用新型一种污泥成型带式干化系统的结构示意图三;

[0023]

图4为图1中a处的放大图;

[0024]

图5为半干污泥投料装置的结构示意图;

[0025]

图6为投料槽和成型板的结构示意图;

[0026]

图7为第二连接板和摊铺组件的结构示意图。

[0027]

图8为压辊和刮刀机构的结构示意图。

[0028]

图9为刮刀机构的结构示意图。

[0029]

图10为湿污泥成型机的结构示意图;

[0030]

图11为湿污泥成型机中的湿面条机本体的结构示意图;

[0031]

图12为带式干化机的结构示意图;

[0032]

图13为带式干化机中上传送带、下传送带和干化机腔室的结构示意图;

[0033]

图14为本实用新型污泥干化工艺的示意图。

[0034]

附图中,1为半干污泥料仓,11为螺旋输送机,12为刮板输送机,13为滑杆,14为前支撑板,15为后支撑板,16前推板,17为后推板,18为液压站,2为湿污泥料仓,21下料板,22为输送管道,3为半干污泥成型机,31为压辊,32为刮刀机构,321为安装板,322为刮刀,323为拉簧,324为限位块,325为铰接杆,326为调整杆,327为铰接环,328为螺纹杆,4为湿污泥

成型机,41为第一分配管,42为第二分配管,43为柔性连接管,44为搅拌仓,45为搅拌辊,46为成型槽,47为成型孔,5为带式干化机,50为干化机腔室,51为第一干燥室,52为第二干燥室,53为第三干燥室,54为第四干燥室,55为第五干燥室,56为上传送带,57为下传送带,6为半干污泥投料装置,61为投料槽,611为滑轨,612为链轮,62为摊铺单元,621为支撑部,622为摊铺部,623第一连接板,624第二连接板,625第一摊铺组件,626第二摊铺组件,627为第三摊铺组件,63为投料槽出料口,64为成型板,7为仓盖,81为空空换热器,82为废气处理单元,9为热风炉,10为冷却输送机,0为干污泥料仓。

具体实施方式

[0035]

下面通过具体实施方式对本实用新型进行更加详细的说明,以便于对本实用新型技术方案的理解,但并不用于对本实用新型保护范围的限制。

[0036]

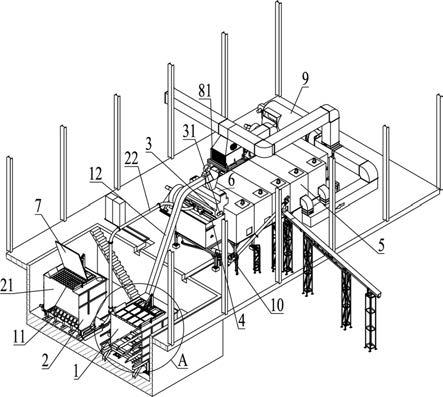

如图1~4所示,一种污泥成型带式干化系统,包括依次设置的污泥料仓、污泥成型机和带式干化机;所述污泥料仓包括半干污泥料仓1和湿污泥料仓2,污泥成型机包括半干污泥成型机3和湿污泥成型机4,所述半干污泥料仓1通过刮板输送机12连接半干污泥成型机3,所述湿污泥料仓2通过输送管道22连接湿污泥成型机4,所述输送管道22上设置有污泥输送泵,该污泥输送泵具体采用螺杆泵;湿污泥成型机4出料口和半干污泥成型机3出料口位于带式干化机5的传送带上方;所述带式干化机5的污泥排放口通过出料输送系统将干化污泥输送至下游处理系统,带式干化机5的废气出口依次连接有空空换热器81和废气处理单元82。

[0037]

其中,所述半干污泥料仓1的上方设置有半干污泥入料口,半干污泥入料口处设置有格栅,格栅上方设置有仓盖7,该仓盖7由液压杆驱动,半干污泥料仓1内设置有滑架系统,所述滑架由半干污泥料仓1外的液压站18驱动,滑架下方设置有螺旋输送机11,半干污泥料仓1上对应螺旋输送机11的末端处设置有半干污泥下料口,所述半干污泥下料口处设置有刮板输送机12。在本实施例中,所述滑架包括滑杆13,液压站18通过驱动滑杆13来实现滑架的往复滑动。所述滑杆13上设置有前支撑板14和后支撑板15,所述前支撑板14和后支撑板15之间留有空隙,该空隙下方即为半干污泥料仓1的螺旋输送机11。所述前支撑板14上设置有朝向液压站18方向倾斜的前推板16,后支撑板15上设置有朝向液压站18相反方向倾斜的后推板17。

[0038]

向半干污泥料仓1输送50%~70%含水量污泥前,利用液压杆将半干污泥料仓1上的仓盖7打开,在格栅上方下料,格栅的设置可以阻挡大体积的泥块或石块,还可以防止下料时污泥对半干污泥料仓1造成较大的冲击。要对半干污泥料仓1中的污泥进行烘干时,打开半干污泥料仓1内的螺旋输送机11和刮板输送机12,螺旋输送机11不断的将半干污泥料仓内1的污泥通过半干污泥下料口输送至刮板输送机12。此时,还可以打开液压站18,驱动滑架系统,滑架系统在半干污泥料仓1中往复运动,其中,滑架系统向前运动时,前推板16推动污泥向前运动,滑架系统向后运动时,后推板17带动污泥向后运动,防止半干污泥料仓1中的污泥出现结拱。

[0039]

所述湿污泥料仓3的上方设置有入料口,入料口处设置有格栅,格栅上方设置有仓盖7,该仓盖7由液压杆驱动,湿污泥料仓2内设置有螺旋输送机11,本实施例中为双螺旋输送机,所述螺旋输送机11一侧的料仓侧壁为下料板21,所述下料板21倾斜设置,湿污泥料仓

2上对应螺旋输送机11的末端处设置有下料口,所述下料口处设置有输送管道22。

[0040]

向湿污泥料仓2输送80%~85%含水量污泥前,利用液压杆将湿污泥料仓2上的仓盖7打开,在格栅上方下料,格栅的设置可以阻挡大体积的泥块或石块,还可以防止下料时污泥对湿污泥料仓2造成较大的冲击。下料时,倾斜设置的下料板21可以进一步减少污泥对湿污泥料仓2的冲击。要对湿污泥料仓2中的污泥进行烘干时,打开双螺旋输送机11,经污泥输送泵将湿污泥送至输送管道22。

[0041]

所述刮板输送机12的下料口和半干污泥成型机3的入料口之间设置有半干污泥投料装置6。如图5所示,所述半干污泥投料装置6包括投料槽61和摊铺单元62,刮板输送机12的下料口位于投料槽61上方,所述投料槽61的两侧壁上传动连接有摊铺单元62,摊铺单元62沿着投料槽61侧壁往复运动;另外,投料槽61的侧壁下方还设置有投料槽出料口63。本实施例中,所述投料槽61的槽壁上设置有链轮612,所述链轮612由电机驱动,摊铺单元62与链轮612传动连接实现其在u型投料槽61上的往复运动。为了增强摊铺单元62运动的稳定性,本实施例在投料槽61的两个侧壁上还设置有滑轨611,摊铺单元62上设置有滑块,该滑块和滑轨611相互配合,使得摊铺单元62可在投料槽61上运动地更加稳定。所述投料槽61底部还设置有格栅状的成型板66,靠近投料槽出料口63处为格栅的空格部分,如图6所示,使得从投料槽出料口63出来的污泥均为长方形的污泥片。

[0042]

如图5所示,所述摊铺单元62包括支撑部621和摊铺部622,所述支撑部621设置在投料槽61两个侧壁的上方并与投料槽61侧壁传动连接,支撑部621之间设置有摊铺部622,所述摊铺部622位于投料槽61内,所述摊铺部622包括从上至下设置的若干个摊铺组件,如本实施例的第一摊铺组件625、第二摊铺组件626和第三摊铺组件627,所述摊铺组件均包括摊铺板一和摊铺板二,摊铺板一和摊铺板二顶部连接形成三角形结构。

[0043]

所述支撑部621的外侧设置有第一连接板623,第一连接板623的内侧设置有滑块,该滑块与投料槽61侧壁上的滑轨611匹配。所述支撑部621的内侧设置有第二连接板624,所述第二连接板624上设置有摊铺组件,所述摊铺组件和支撑部621的运动方向垂直,且第一摊铺组件625与第二摊铺组件626上下对应设置,第三摊铺组件627和第二摊铺组件626错位设置,且第三摊铺组件627位于第二摊铺组件626的外侧,如图7所示。摊铺组件的设置,可以使半干污泥摊铺得更均匀。

[0044]

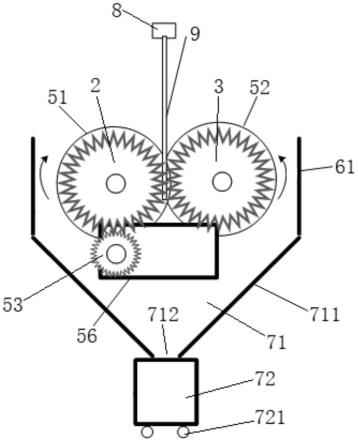

半干污泥成型机3设置在半干污泥投料装置6下方,半干污泥成型机3包括箱体和位于箱体内成对设置的压辊31,所述压辊31由驱动单元驱动,所述压辊31末端设置有支撑底座,支撑底座上设置有驱动单元。所述压辊31下方设置有刮刀机构32,所述刮刀机构32可以为现有技术。如本实施例采用授权公告号为cn215743297u的实用新型专利中所述的刮刀机构32,刮刀机构32用于对压辊31上粘附的污泥进行刮除,如图8和9所示,刮刀机构32包括安装板321、铰接在安装板321上的若干刮刀322,所述安装板321设置在箱体上,所述刮刀322抵在压辊31上,刮刀322和所述安装板321之间还设置有拉簧323。刮刀322在具体安装时,安装板321上间隔布设有若干限位块324,若干所述限位块324之间穿设有铰接杆325,所述铰接杆325两端插接有限位销以防至铰接杆325脱落。相邻两个限位块324之间的安装板321上螺纹连接有调整杆326,调整杆326为螺杆结构,所述调整杆326位于限位块324上方、且穿过所述安装板321,调整杆326上螺纹连接有锁紧螺母以固定,通过调整杆326可调整刮刀322的松紧。相邻两个限位块324之间的铰接杆325上设置有所述刮刀322,刮刀322中部和

所述调整杆326之间设置所述拉簧323,刮刀322一端向上弧形弯折紧贴所述压辊31底部。在拉簧323的作用下,刮刀322紧抵在压辊31底部,刮刀322长时间与压辊31底部接触会产生磨损,在拉簧323的拉紧作用下,时刻保证刮刀322紧贴压辊31,保证刮除效果,利于提高污泥成型效果,解决了刮刀322结构固定,长时间使用产生磨损、与压辊31底部产生间隙,失去刮除效果的问题。

[0045]

经过刮板输送机12输送的污泥通过半干污泥投料装置6均匀输送至半干污泥成型机3的入料口。具体如下:

[0046]

刮板输送机12输送的半干污泥经刮板输送机12的下料口进入投料槽61,投料槽61上设置的摊铺单元62在投料槽61侧壁上往复运动,摊铺组件的三角形结构使得摊铺单元62在往复运动时,对投料槽61中的污泥进行前后推动,使得污泥不聚集在投料槽61的同一位点,而且摊铺单元62在摊铺过程中对污泥的压力使得污泥从投料槽出料口63处格栅的空格部分以长方形片状出料,并向半干污泥成型机3下料。

[0047]

半干污泥成型机3是为了降低半干污泥的流动性,并使污泥具有理想的体积和表面积比例,以利于后期污泥的干燥。要处理的半干污泥以长方形片状被均匀地输入半干污泥成型机3进料口的整个宽度,通过压挤污泥穿过压辊31的凹凸间隙形成面条状,面条状污泥自然断裂落入带式干化机5的传送带,即完成半干污泥成型。另外,刮刀机构32还可将压辊31上粘附的污泥刮下,完成压辊31的清理。

[0048]

如图10、11所示,所述湿污泥成型机4包括污泥分配器和湿面条机本体,所述污泥分配器上设置有污泥泵,污泥分配器包括“[”型第一分配管41和与第一分配管41连接的直线段型第二分配管42,所述第二分配管42通过柔性连接管43连接湿面条机本体,所述湿面条机本体包括预成型区和成型区,所述预成型区包括搅拌仓44,所述搅拌仓44内设置有搅拌辊45,搅拌辊45的下方为成型区,所述成型区包括成型槽46,成型槽46位于搅拌仓44底部,成型槽46的底部开设有成型孔47,成型孔47包括直孔段和从上至下直径逐渐变小的圆台形孔段,实现对湿污泥的成型;本实施例中,成型孔47下部的圆台形孔段伸出成型槽46的底部。

[0049]

湿污泥成型机4用于糊状污泥(含水量80%~85%的污泥),以降低污泥流动性,并获得理想的体积和表面积比例。可使后期污泥干化时,污泥面条在传送带上均匀堆积。污泥泵提供6~10bar的压力,将污泥通过第一分配管41输入第二分配管42里。第二分配管42里的污泥通过几组柔性连接管43,输入到湿面条机本体中,然后通过预成型区和成型区挤压形成面条。成型的面条状污泥自然断裂。当成型孔47出现堵塞时,管路压力升高,系统报警,通知操作人员关闭湿污泥成型机4。

[0050]

如图12、13所示,所述带式干化机5包括干化机腔室50,所述干化机腔室50上方设置有污泥进料开口,污泥进料开口位于湿污泥成型机4出料口和半干污泥成型机3出料口的下方,干化机腔室50底部设置有污泥排放口,干化机腔室50内设置有上传送带56和下传送带57,上传送带56和下传送带57通过链轮传动,上传送带56和下传送带57平行且错位设置,二者运动方向相反,上传送带56的前端位于污泥进料开口的下方,上传送带56的末端位于下传送带57上方,如此设置使得上传送带56可以接收湿污泥成型机4和半干污泥成型机3出来的面条状污泥,且上传送带56可以将污泥传送至下传送带57上继续干燥。污泥排放口位于下传送带57的末端。所述上传送带56和下传送带57上设置有透气孔,本实施例中,上传送

带56和下传送带57为带细长孔的304不锈钢板。该透气孔为传送带上的污泥提供了均匀的气流。带式干化机5为污泥提供了一个平稳的运输条件,由此可以通过避免物料间的摩擦而将粉尘控制在一个最小的限度。

[0051]

带式干化机5的干燥区域被分割成5个干燥模块:第一干燥室51、第二干燥室52、第三干燥室53、第四干燥室54和第五干燥室55,在每个干燥室里干燥气体流穿过污泥。

[0052]

来自湿污泥成型机4或半干污泥成型机3的条状污泥(直径约8mm)落入上传送带56,上传送带56运动,其上的污泥运至上传送带56末端后,污泥翻转掉到下传送带57上,在这个过程中,带式干化机5利用燃烧器或热风炉9提供的热源对空气加热,热风将污泥中的水份蒸发,最终生产出含水率≤15%的干泥。湿污泥成型机5和半干污泥成型机3提高了污泥的体积和表面积比,增加了热风与污泥的接触面积,改善了污泥的通透性,使得蒸发水量得到了保证。

[0053]

上述带式干化机5的上传送带56大约以1米/分钟(可以通过变频调速调节)速度运污泥通过5个干燥室。在第一次通过五个干燥室的污泥达到大约50%的湿度的部分干化。与此同时干燥温度从第一干燥室51到第五干燥室55被从80℃逐渐升高到110℃,污泥在上传送带56上停留30分钟左右后,污泥落到下传送带57上,并且被从第五干燥室55传送到第一干燥室51,干燥污泥在通过第二干燥室52到第一干燥室51的过程中能被冷却下来。除此之外通过这种方式可以达到在干化过程中更合理的使用能源的目的。加上在下传送带57上的停留时间其总体停留时间大概是70分钟左右。

[0054]

带式干化机5的废气出口依次连接有空空换热器81和废气处理单元82。所述废气处理单元82为ppcp脱硫脱硝系统。另外带式干化机5上还设置有废气鼓风机,通过废气鼓风机排放带式干化机内一部分循环空气来保持系统内的气压为微负压,防止气体外溢,排放的空气进入生物过滤器处理后即可达标排放。带式干化机5内设置有喷淋系统,具体的,在上传送带56、下传送带57上方每隔二米分别装有可移动的支管,每个上面有5个喷嘴。喷嘴覆盖了整个带宽。

[0055]

所述带式干化机5的污泥排放口连接有干污泥冷却输送机10,用于将干污泥输送至下游处理系统。本实施例中,下游处理系统为污泥造粒,因此通过冷却输送机10、倾斜输送机及五轴螺旋输送机输将干污泥送至干污泥料仓0。

[0056]

如图14所示,采用上述污泥成型带式干化系统进行污泥干化的工艺,具体为:

[0057]

(1)将不同含水量的污泥输送至半干污泥料仓1或湿污泥料仓2:

[0058]

将80%~85%含水量的污泥输送至湿污泥料仓2,将50%~70%含水量的半干污泥输送至半干污泥料仓1;

[0059]

(2)污泥成型:

[0060]

将湿污泥料仓2的污泥经污泥输送泵输送入带式干化机5上方的湿污泥成型机4进行成型;

[0061]

将半干污泥料仓1的污泥通过其底部的刮板输送机12送至带式干化机5上方,再经半干污泥投料装置6进入半干污泥成型机3进行成型;

[0062]

(3)污泥干化:

[0063]

湿污泥成型机4和半干污泥成型机3挤出面条状污泥通过干化机腔室50上方的污泥进料开口进入带式干化机5,并均匀摊铺在带式干化机5的上传送带56上,在带式干化机5

的干化机腔室50内热空气穿透上传送带56、下传送带57烘干污泥。在下传动带57末端的污泥排放口干污泥落入污泥冷却输送机10中,再被输送至下游处理系统,如通过斗提机和皮带输送至干污泥料仓0。另外,在带式干化机5换热后的气体经过脱硫、ppcp烟气处理系统处理后达标排放。

[0064]

以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。