1.本实用新型涉及行走机构技术领域,特别是关于一种足式机器人承载装置。

背景技术:

2.目前自动化承载装置很多,有轮式机械,履带式机械,还有一种腿足式机械,对于崎岖不平的道路更为适用。足式承载装置,虽然具有良好的道路通过性和地形适应性,常应用于野外勘测、抢险救灾和山地运输等重要领域,但在铺装良好路面上的行进速度相对轮式或履带式车辆还是较慢;另外,现有的足式承载装置,设计复杂,系统冗余度大,为了提高承载能力和应对多种复杂路况的能力,设计一种协调性好,简洁易控制且为多足构型的承载装置是被期望的。

技术实现要素:

3.为此,本实用新型提供一种足式机器人承载装置,以解决上述背景技术中提出的问题,所述承载装置设置腿足机构和承载平台,模仿爬行动物运动,适应多种复杂路况的载运工作。

4.本实用新型所采用的技术方案如下:一种足式机器人承载装置,包括腿足机构和承载平台;

5.所述腿足机构包括有基节、大腿杆、小腿杆、足、大腿驱动缸、小腿驱动缸;

6.所述承载平台包括有横向连接块、纵向连接块、腿部连接块,所述横向连接块、纵向连接块、腿部连接块组合成框架式结构;

7.所述腿部连接块上设置有电机、变速器、减速器;

8.所述电机驱动连接在变速器输入轴上,所述变速器设置有变速器输入轴、变速器中间轴一、变速器中间轴二和变速器输出轴,变速器输入轴上设置有齿轮一,变速器中间轴一上设置有齿轮二、齿轮三和齿轮七,变速器中间轴二上设置有齿轮八,变速器输出轴上设置有齿轮四、齿轮五和齿轮六,同时变速器输出轴上设置有离合器一和离合器二,

9.所述齿轮一和轴一起转动,

10.所述齿轮二、齿轮三和齿轮七和轴一起转动,

11.所述齿轮八不和轴一起转动,

12.所述齿轮四、齿轮五和轴一起转动,

13.所述齿轮六不和轴一起转动,

14.所述齿轮一和齿轮二啮合,

15.所述齿轮三和齿轮四啮合,

16.所述齿轮七和齿轮八啮合,

17.所述齿轮八和齿轮五啮合;

18.所述变速器输出轴与减速器输入轴连接,所述减速器的输出轴与基节连接。

19.进一步地:

20.所述基节和大腿杆一端轴铰接,大腿杆另一端和小腿杆一端轴铰接,小腿杆另一端和足球铰接;大腿驱动缸一端和基节轴铰接,另一端在大腿杆近中间位置处与大腿杆轴铰接,小腿驱动缸一端在大腿杆近中间位置处与大腿杆轴铰接,另一端在小腿杆近大腿杆端与小腿杆轴铰接。

21.进一步地:

22.所述横向连接块、纵向连接块、腿部连接块,在连接端设置有互配式插头/插孔,且在插接位置,设置有多组连接孔。

23.进一步地:

24.所述承载平台边部设置装卸坡道。

25.进一步地:

26.所述离合器一设置在齿轮四和齿轮五之间,离合器二设置在齿轮五和齿轮六之间;

27.当所述离合器一和齿轮四接合,离合器二和齿轮六断开时,动力传递路线是:电机

→

变速器输入轴

→

变速器输入轴上的齿轮一

→

变速器中间轴一上的齿轮二

→

变速器中间轴一

→

变速器中间轴一上的齿轮三

→

变速器输出轴上的齿轮四

→

变速器输出轴

→

减速器

→

基节;

28.当所述离合器一和齿轮五接合,离合器二和齿轮六断开时,动力传递路线是:电机

→

变速器输入轴

→

变速器输入轴上的齿轮一

→

变速器中间轴一上的齿轮二

→

变速器中间轴一

→

变速器中间轴一上齿轮七

→

变速器中间轴二上的齿轮八

→

变速器中间轴二

→

变速器输出轴上的齿轮五

→

减速器

→

基节;

29.当所述离合器二和齿轮六接合,离合器一和齿轮四、齿轮五断开时,所述变速器锁止,所述基节锁止;

30.当所述离合器二和齿轮六断开,离合器一和齿轮四、齿轮五断开时,所述变速器处于空挡状态,所述基节自由转动。

31.进一步地:

32.所述减速器设置有减速器输入轴、减速器中间轴、减速器输出轴,减速器输入轴上设置有齿轮九,减速器中间轴上设置有齿轮十,减速器输出轴上设置有齿轮十一;

33.所述变速器输出轴和减速器输入轴相连,所述减速器输出轴和基节相连;

34.所述齿轮九和齿轮十啮合,所述齿轮十和齿轮十一啮合。

35.与现有技术相比,本实用新型的有益效果体现在:1、本实用新型以足行走模式载运货物,不占据承载平台内部空间,降低了运载平台系统设计的冗余度。2、本实用新型结构设计简单,可扩展模块,可调整横向宽度和纵向长度,以适用不同轮廓尺寸的平台。3、本实用新型具有多种行走模式,既能实现模仿昆虫方式行走,也能实现模仿哺乳动物方式行走,并能实现膝式腿足和肘式腿足的切换。

附图说明

36.图1为本实用新型实施例示出的总体结构示意图;

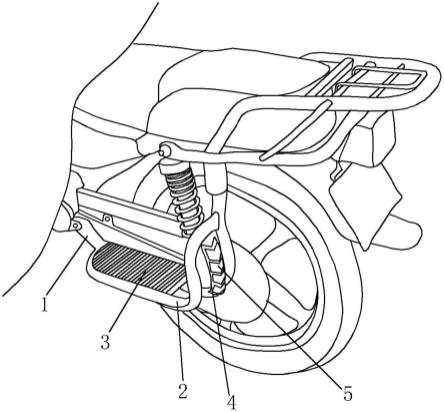

37.图2为本实用新型实施例示出的腿足机构结构示意图;

38.图3为本实用新型实施例示出的承载平台结构示意图;

39.图4为本实用新型实施例示出的腿部连接块结构示意图;

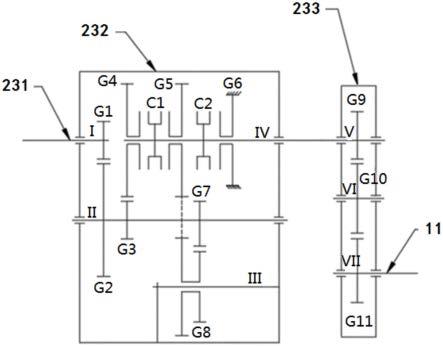

40.图5为本实用新型实施例示出的变速器和减速器原理图。

41.图中:

42.1-腿足机构,2-承载平台;

43.11-基节,12-大腿杆,13-小腿杆,14-足,15-大腿驱动缸,16-小腿驱动缸;

44.21-横向连接块,22-纵向连接块,23-腿部连接块,24-坡道;

45.231-电机,232-变速器,233-减速器;

46.ⅰ‑

变速器输入轴,

ⅱ‑

变速器中间轴一,

ⅲ‑

变速器中间轴二,

ⅳ‑

变速器输出轴,

47.ⅴ‑

减速器输入轴,

ⅵ‑

减速器中间轴,

ⅶ‑

减速器输出轴;

48.g1-齿轮一,g2-齿轮二,g3-齿轮三,g4-齿轮四,g5-齿轮五,g6-齿轮六,g7-齿轮七,g8-齿轮八,g9-齿轮九,g10-齿轮十,g11-齿轮十一;

49.c1-离合器一,c2-离合器二。

具体实施方式

50.下面结合附图和实施例对本实用新型进行详细的描述。

51.如图1所示,本实用新型提供一种足式机器人承载装置,包括腿足机构1和承载平台2两部分,腿足机构1左右对称性安装在承载平台2上,这种机器人可以为4足式,或者6足式,或者更多偶数足型。

52.如图2所示,腿足机构1包括有基节11、大腿杆12、小腿杆13、足14、大腿驱动缸15、小腿驱动缸16。基节11一端和承载平台2连接,另一端和大腿杆12一端轴铰接,大腿杆12另一端和小腿杆13一端轴铰接,小腿杆13另一端和足14球铰接;大腿驱动缸15一端和基节11轴铰接,另一端在大腿杆12近中间位置处与大腿杆12轴铰接,小腿驱动缸16一端在大腿杆12近中间位置处与大腿杆12轴铰接,另一端在小腿杆13近大腿杆12端与小腿杆13轴铰接。大腿驱动缸15和小腿驱动缸16为电动缸或者液压缸或者气缸,受控于机器人控制器。大腿驱动缸15的伸缩带动大腿杆12摆动,小腿驱动缸16的伸缩带动小腿杆13摆动。

53.如图3所示,承载平台2包括有横向连接块21、纵向连接块22、腿部连接块23,横向连接块21用于结构之间的横向连接,纵向连接块22用于结构之间的纵向连接,腿部连接块23用于连接腿足机构1,三者组合成框架式平台。横向连接块21、纵向连接块22均可设置多块,视装置需要的宽度和长度而定,腿部连接块23视腿足机构1的数量而定。

54.进一步地,在横向连接块21、纵向连接块22、腿部连接块23的连接端,均可互配式设置插头/插孔,均可以插接的方式与相邻件连接。再进一步地,在插接的位置,可设置多组连接孔,以调整各连接件之间的连接位置。

55.进一步地,在承载平台2边部可设置坡道24,用于装卸货物或机械。

56.腿足机构1用于支撑承载平台2行走,承载平台2用于装载货物或者其他载运工具(比如车辆),由此实现腿足式行走。因此在腿部连接块23上,设置有驱动腿足机构1动作的机构,如图4所示,包括电机231、变速器232、减速器233。

57.电机输出轴和变速器输入轴ⅰ相连,变速器232设置有变速器输入轴ⅰ、变速器中间轴一ⅱ、变速器中间轴二ⅲ、变速器输出轴ⅳ。变速器输入轴ⅰ上固定套设有齿轮一g1,齿轮一g1随轴一起转动;变速器中间轴一ⅱ上固定套设有齿轮二g2、齿轮三g3和齿轮七g7,固定

的齿轮二g2、齿轮三g3和齿轮七g7随轴一起转动;变速器中间轴二ⅲ上活动套设有齿轮八g8,齿轮八g8不随轴一起转动;变速器输出轴ⅳ上设置有齿轮四g4、齿轮五g5和齿轮六g6,同时变速器输出轴ⅳ上设置有离合器一c1和离合器二c2,其中齿轮四g4、齿轮五g5为固定套设,随轴一起转动,齿轮六g6为固定齿轮,不随轴一起转动。离合器一c1设置在齿轮四g4和齿轮五g5之间,离合器二c2设置在齿轮五g5和齿轮六g6之间。

58.变速器输入轴ⅰ上的齿轮一g1和变速器中间轴一ⅱ上齿轮二g2啮合,变速器中间轴一ⅱ上的齿轮三g3和变速器输出轴ⅳ上的齿轮四g4啮合,变速器中间轴一ⅱ上的齿轮七g7和变速器中间轴二ⅲ上的齿轮八g8啮合,齿轮八g8和变速器输出轴ⅳ上的齿轮五g5啮合。

59.减速器233设置有减速器输入轴

ⅴ

、减速器中间轴ⅵ、减速器输出轴ⅶ。变速器输出轴ⅳ和减速器输入轴

ⅴ

相连,减速器输入轴

ⅴ

上固定套设有齿轮九g9,随轴一起转动;减速器中间轴ⅵ上固定套设有齿轮十g10,随轴一起转动;减速器输出轴ⅶ上固定套设有齿轮十一g11,随轴一起转动。减速器输入轴

ⅴ

上的齿轮九g9和减速器中间轴ⅵ上的齿轮十g10啮合,减速器中间轴ⅵ上的齿轮十g10和减速器输出轴ⅶ上的齿轮十一g11啮合。减速器输出轴ⅶ和基节11相连。

60.当变速器输出轴ⅳ上离合器一c1和齿轮四g4接合,离合器二c2和齿轮六g6断开时,电机通过变速器和减速器驱动基节11正向转动。正向转动的动力传递路线是:电机

→

变速器输入轴

ⅰ→

变速器输入轴ⅰ上的齿轮一g1

→

变速器中间轴一ⅱ上的齿轮二g2

→

变速器中间轴一

ⅱ→

变速器中间轴一ⅱ上的齿轮三g3

→

变速器输出轴ⅳ上的齿轮四g4

→

变速器输出轴

ⅳ→

减速器

→

基节1.1.1。

61.当变速器输出轴ⅳ上离合器一c1和齿轮五g5接合,离合器二c2和齿轮六g6断开时,电机通过变速器和减速器驱动基节11反向转动。反向转动的动力传递路线:电机

→

变速器输入轴

ⅰ→

变速器输入轴ⅰ上的齿轮一g1

→

变速器中间轴一ⅱ上的齿轮二g2

→

变速器中间轴一

ⅱ→

变速器中间轴一ⅱ上齿轮七g7

→

变速器中间轴二ⅲ上的齿轮八g8

→

变速器中间轴二

ⅲ→

变速器输出轴ⅳ上的齿轮五g5

→

减速器

→

基节。

62.通过变速器将电机的运动转变为基节11的正向转动或反向转动,基节11沿减速器输出轴ⅶ的轴向转动带动腿足机构1在0

°

~180

°

范围内前后摆动,腿足机构1的前后摆动类似昆虫行走时腿的前后摆动,从而实现装置的行走运动。通过调整基节正向转动或反向转动的角度能调整仿昆虫行走时的步幅,同时也用来调整仿生物行走模式的转变。

63.当腿足机构1在大于0

°

至小于180

°

之间摆动时,装置采用仿昆虫行走方式,通过腿足机构1的前后摆动实现装置的行走运动,通过调整腿足机构1前后摆动的幅度改变仿昆虫行走时的步幅。

64.当腿足机构1摆至0

°

或180

°

时,变速器输出轴ⅳ上离合器二c2和齿轮六g6接合,离合器一c1和齿轮四g4、齿轮五g5断开,变速器锁止,通过减速器将基节11位置锁止,装置采用仿哺乳动物行走,通过大腿驱动缸和小腿驱动缸的伸缩实现抬腿和迈步动作,实现装置的行走运动。

65.进一步地,当腿足机构1摆至0

°

或180

°

时,大腿杆和小腿杆之间关节的朝向与平台车头方向时,为膝式腿足;当大腿杆和小腿杆之间关节的朝向与平台车头方向相反时,为肘式腿足。可通过基节11的转动改变大腿杆和小腿杆之间关节的朝向,实现膝式腿足和肘式

腿足的切换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。