1.本实用新型涉及挤压设备技术领域,具体为一种自动落料的铜管挤压设备。

背景技术:

2.铜管是生活在常用到的零件置,可以根据使用者的要求,通过机床加工成型,挤压设备是铜管加工常见到的机器,它可以通过对铜管管头的冲压,使得管头收缩成型。

3.目前的铜管挤压设备,在使用的过程中,不便铜管的自动落料,导致生产效率低下,因此,我们提出一种自动落料的铜管挤压设备,以便于解决上述中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种自动落料的铜管挤压设备,以解决上述背景技术提出的目前的铜管挤压设备,在使用的过程中,不便铜管的自动落料,导致生产效率低下的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种自动落料的铜管挤压设备,包括:

6.支架,所述支架的左侧上方设置有挤压设备主体,且支架的右侧上方固定安装有底座,所述支架的前侧设置有排料板,且支架的后侧上方设置有后顶架,所述后顶架的顶端安装有送料盒,且送料盒的前端连接有倒料板;

7.送料板,所述送料板的后端连接有第一气缸,且第一气缸设置在送料盒的下方,所述送料板的后侧下方设置有导轮,且导轮的底端通过弹簧与支架连接;

8.前顶架,所述前顶架设置在支架的右侧上方,且前顶架的顶部安装有第二气缸,所述第二气缸的下方连接有夹板,且夹板的左侧后端设置有挤压杆。

9.优选的,所述排料板呈倾斜结构设置,且排料板的顶端位置高度低于底座的顶端位置高度。

10.优选的,所述倒料板呈“l”型结构,且倒料板的下方设置有弹性结构的卡片。

11.优选的,所述送料板与第一气缸构成转动结构,且送料板下方的导轮与支架构成伸缩结构。

12.优选的,所述送料板的前端上方开设有弧形槽状结构,且送料板的顶端与底座的顶端在同一平面。

13.优选的,所述挤压杆的下方设置有滚轮,且挤压杆通过滚轮与送料板的左侧滑动连接,并且滚轮通过送料板与导轮构成连动机构。

14.与现有技术相比,本实用新型的有益效果是:该自动落料的铜管挤压设备,便于铜管的自动上料,且方便将上料的铜管夹紧,并且方便挤压后通过的排出;

15.1.设置了送料盒和倒料板,送料盒和倒料板的设置,方便铜管的添加,且倒料板呈“l”型结构,方便将倒料板的下方引导至指定的位置,从而方便铜管的上料,而倒料板下方的卡片,避免铜管过多排出;

16.2.设置了送料板和导轮,送料板的上下两面分别与导轮和滚轮连接,在滚轮挤压送料板时,使得送料板绕第一气缸转动,而滚轮不在挤压送料板时,方便导轮对送料板的复位,送料板的转动与伸缩,方便铜管的上料;

17.3.设置了底座和排料板,底座在夹板的共同作用下,方便铜管的固定,而排料板在送料板的伸长时,方便将送料板推出的挤压后铜管排出,从而便于提高生产效率。

附图说明

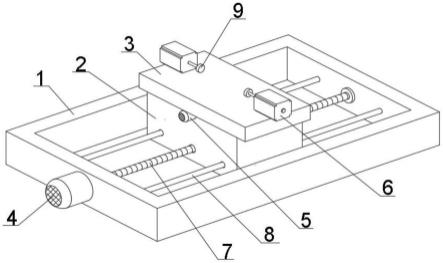

18.图1为本实用新型正视剖切结构示意图;

19.图2为本实用新型侧视结构示意图;

20.图3为本实用新型倒料板与送料板连接整体结构示意图。

21.图中:1、支架;2、挤压设备主体;3、底座;4、排料板;5、后顶架;6、送料盒;7、倒料板;8、卡片;9、第一气缸;10、送料板;11、导轮;12、弹簧;13、前顶架;14、第二气缸;15、夹板;16、挤压杆;17、滚轮。

具体实施方式

22.请参阅图1-3,本实用新型提供一种技术方案:一种自动落料的铜管挤压设备,包括:支架1、挤压设备主体2、底座3、排料板4、后顶架5、送料盒6、倒料板7、卡片8、第一气缸9、送料板10、导轮11、弹簧12、前顶架13、第二气缸14、夹板15、挤压杆16和滚轮17;

23.支架1,支架1的左侧上方设置有挤压设备主体2,且支架1的右侧上方固定安装有底座3,支架1的前侧设置有排料板4,且支架1的后侧上方设置有后顶架5,后顶架5的顶端安装有送料盒6,且送料盒6的前端连接有倒料板7;

24.送料板10,送料板10的后端连接有第一气缸9,且第一气缸9设置在送料盒6的下方,送料板10的后侧下方设置有导轮11,且导轮11的底端通过弹簧12与支架1连接;

25.前顶架13,前顶架13设置在支架1的右侧上方,且前顶架13的顶部安装有第二气缸14,第二气缸14的下方连接有夹板15,且夹板15的左侧后端设置有挤压杆16。

26.如图1和图3中排料板4呈倾斜结构设置,且排料板4的顶端位置高度低于底座3的顶端位置高度,方便挤压后铜管的排出,倒料板7呈“l”型结构,且倒料板7的下方设置有弹性结构的卡片8,方便铜管的上料,送料板10与第一气缸9构成转动结构,且送料板10下方的导轮11与支架1构成伸缩结构,方便带动送料板10转动。

27.如图1和图2中送料板10的前端上方开设有弧形槽状结构,且送料板10的顶端与底座3的顶端在同一平面,方便将通过上料在底座3上,挤压杆16的下方设置有滚轮17,且挤压杆16通过滚轮17与送料板10的左侧滑动连接,并且滚轮17通过送料板10与导轮11构成连动机构,便于挤压送料板10旋转。

28.工作原理:在使用该自动落料的铜管挤压设备时,如图1所示,首先向送料盒6中加入铜管,使得铜管在重力的作用下堆满倒料板7,并落在送料板10中的槽状结构,这时通过启动第一气缸9,使得第一气缸9带动送料板10向前伸长,使得送料板10中的槽状结构带动铜管向前移动,而倒料板7下方的卡片8呈弹性结构,方便送料板10带动铜管移动,并防止倒料板7中的铜管过多排出,在送料板10上的铜管移动到底座3的上方时,通过启动第二气缸14,使得第二气缸14带动夹板15下移,使得挤压杆16上的滚轮17挤压送料板10,使得送料板

10绕第一气缸9的前端转动,并挤压导轮11,使得送料板10的前端下沉将铜管落在底座3上,这时通过收缩第一气缸9,使得送料板10在第一气缸9的作用下复位,在第二气缸14的持续伸长中,使得夹板15和底座3将铜管夹紧,如图2所示,再通过启动挤压设备主体2,使得挤压设备主体2对铜管进行挤压,使得铜管挤压成型,同理再次通过送料板10对铜管进行上料,使得新的铜管将挤压好的铜管挤出底座3,并落在排料板4上,方便挤压后铜管的排出,这就是该自动落料的铜管挤压设备的整个工作过程,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

29.上述实施例为本实用新型的优选实施例,凡与本实用新型类似的结构及所作的等效变化,均应属于本实用新型的保护范畴。

技术特征:

1.一种自动落料的铜管挤压设备,其特征在于,包括:支架(1),所述支架(1)的左侧上方设置有挤压设备主体(2),且支架(1)的右侧上方固定安装有底座(3),所述支架(1)的前侧设置有排料板(4),且支架(1)的后侧上方设置有后顶架(5),所述后顶架(5)的顶端安装有送料盒(6),且送料盒(6)的前端连接有倒料板(7);送料板(10),所述送料板(10)的后端连接有第一气缸(9),且第一气缸(9)设置在送料盒(6)的下方,所述送料板(10)的后侧下方设置有导轮(11),且导轮(11)的底端通过弹簧(12)与支架(1)连接;前顶架(13),所述前顶架(13)设置在支架(1)的右侧上方,且前顶架(13)的顶部安装有第二气缸(14),所述第二气缸(14)的下方连接有夹板(15),且夹板(15)的左侧后端设置有挤压杆(16)。2.根据权利要求1所述的一种自动落料的铜管挤压设备,其特征在于:所述排料板(4)呈倾斜结构设置,且排料板(4)的顶端位置高度低于底座(3)的顶端位置高度。3.根据权利要求1所述的一种自动落料的铜管挤压设备,其特征在于:所述倒料板(7)呈“l”型结构,且倒料板(7)的下方设置有弹性结构的卡片(8)。4.根据权利要求1所述的一种自动落料的铜管挤压设备,其特征在于:所述送料板(10)与第一气缸(9)构成转动结构,且送料板(10)下方的导轮(11)与支架(1)构成伸缩结构。5.根据权利要求1所述的一种自动落料的铜管挤压设备,其特征在于:所述送料板(10)的前端上方开设有弧形槽状结构,且送料板(10)的顶端与底座(3)的顶端在同一平面。6.根据权利要求1所述的一种自动落料的铜管挤压设备,其特征在于:所述挤压杆(16)的下方设置有滚轮(17),且挤压杆(16)通过滚轮(17)与送料板(10)的左侧滑动连接,并且滚轮(17)通过送料板(10)与导轮(11)构成连动机构。

技术总结

本实用新型公开了一种自动落料的铜管挤压设备,包括:支架,所述支架的左侧上方设置有挤压设备主体,且支架的右侧上方固定安装有底座,所述支架的前侧设置有排料板,且支架的后侧上方设置有后顶架,所述后顶架的顶端安装有送料盒,且送料盒的前端连接有倒料板;送料板,所述送料板的后端连接有第一气缸,且第一气缸设置在送料盒的下方,所述送料板的后侧下方设置有导轮;前顶架,所述前顶架设置在支架的右侧上方,且前顶架的顶部安装有第二气缸,所述第二气缸的下方连接有夹板,且夹板的左侧后端设置有挤压杆。该自动落料的铜管挤压设备,便于铜管的自动上料,且方便将上料的铜管夹紧,并且方便挤压后通过的排出。并且方便挤压后通过的排出。并且方便挤压后通过的排出。

技术研发人员:颜健彬

受保护的技术使用者:佛山市高明德健五金有限公司

技术研发日:2022.02.10

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。