1.本实用新型涉及航空发动机叶片校准技术领域,具体是涉及一种航空发动机叶片用精准校形装置。

背景技术:

2.航空发动机叶片是燃气涡轮发动机中涡轮段的重要组成部件,高速旋转的叶片负责将高温高压的气流吸入燃烧器,以维持引擎的工作。要想提升航空发动机的性能就必须提升其关键部件航空发动机叶片的性能,航空发动机叶片由于处在高温、高复杂应力的极端恶劣条件下,其重要性不言而喻,先进航空发动机的进口温度能够达到1380℃,推力能够达到226kn,航空发动机叶片承受气动力和离心力的作用,叶片部位承受的拉应力达到140mpa,叶根部位承受的拉应力能够达到280-560mpa,未来航空发动机的叶片铸造工艺直接决定了航空发动机的性能,也是一个国家航空工业水平的显著标志。

3.为了能保证在高温高压的极端环境下稳定长时间工作,涡轮叶片往往采用高温合金锻造,并采用不同方式来冷却例如内部气流冷却、边界层冷却、抑或采用保护叶片的热障涂层等方式来保证运转时的可靠性。在蒸汽涡轮发动机和燃气涡轮发动机中,叶片的金属疲劳是发动机故障最主要的原因。强烈的震动或者共振都有可能导致金属疲劳。工程师往往采用摩擦阻尼器来降低这些因素对叶片带来的损害。而在叶片生产过程中,对叶片的精准校形也就成为了检测的主要内容之一。

4.专利cn113084445a公开了一种航空发动机叶片校型调节机构,其包括用于对叶片进行夹持的夹持组件和用于促使夹持组件进行调节运动的校型调节驱动机构;夹持组件包括两个分别夹持在叶片的页背和页盆的夹持块,两个夹持块之间通过可拆卸的结构固定连接;校型调节驱动机构包括用于驱动夹持组件进行直线移动的直线驱动机构和用于驱动夹持组件进行旋转摆动的旋转驱动机构。该校型调节机构能够在多个维度对叶片叶身所有检测截面进行矫形,有利于提高产品的合格率和尺寸均匀性。但其缺乏对叶片的实时校形观察。

技术实现要素:

5.针对上述存在的问题,本实用新型提供了一种航空发动机叶片用精准校形装置。

6.本实用新型的技术方案是:

7.一种航空发动机叶片用精准校形装置,包括底座,位于所述底座上表面的叶片固定机构、滑动拍摄机构以及旋转测距机构;

8.所述底座一侧短边的中部设有平行于长边的开槽,所述旋转测距机构位于所述开槽末端,所述叶片固定机构和滑动拍摄机构位于开槽的同一侧;

9.所述叶片固定机构包括固定设置在所述底座上表面的固定座,固定设置在所述固定座上表面的第一转动电机,设置在所述第一转动电机输出端的第二转动电机;

10.所述滑动拍摄机构包括滑动设置在所述底座上表面的滑动板,固定设置在所述滑

动板上表面远离开槽一端的升降杆,与所述升降杆滑动连接的升降块,与所述升降块固定连接的3d摄像机;

11.所述旋转测距机构包括固定设置在所述底座上表面的基座,所述基座正对所述开槽一侧的侧壁上设置有第一弹簧板,基座平行于开槽的其中一个侧壁上设置有第二弹簧板。

12.进一步地,所述底座上表面与叶片固定机构和滑动拍摄机构相对的一侧设有风速测量仪。用于测量叶片高速转动下所产生的风速大小从而判断叶片的合格度。

13.进一步地,所述第二转动电机的输出端设有用于固定叶片根部的嵌槽。用于使叶片根部固定牢靠。

14.进一步地,所述第一弹簧板背面通过一组弹簧杆与所述基座连接,基座顶部设有电子测距仪,所述第二弹簧板背面通过一组弹簧杆与基座侧壁设有的连杆连接,所述连杆末端顶部也设有电子测距仪,第二弹簧板位于与所述叶片固定机构和滑动拍摄机构相对一侧。通过第一弹簧板能够检测叶片旋转半径的大小,通过第二弹簧板能够检测叶片自转时的旋转半径大小,从而检测不同旋转半径下的大小并与标准值进行对比实现校形的目的。

15.进一步地,所述底座上表面对应所述滑动板位置处设有一组垂直于所述开槽的第一滑槽和一组平行于开槽的第二滑槽,滑动板底部靠近开槽的一端设有与所述第一滑槽滑动连接的第一滑块,滑动板底部远离开槽的一端设有与第一滑槽和第二滑槽均滑动连接的第二滑块。通过两组滑槽能够实现滑动拍摄机构的位置变化从而配合叶片固定机构完成叶片的全方位无死角拍摄检测。

16.更进一步地,所述第一滑块的长度为所述开槽宽度的3/4~4/5,第一滑块滑动至开槽另一侧时所述第二滑块与所述第二滑槽所在位置相对应。确保了两组滑块与两组滑槽之间的无缝对接。

17.进一步地,所述升降块背面设有锁紧旋钮,所述锁紧旋钮中心处设有的螺纹杆与升降块背面设有的螺纹槽螺纹连接,所述螺纹杆贯穿所述螺纹槽后与所述升降杆相抵接。加强了升降块与升降杆之间的固定。

18.本实用新型的有益效果是:

19.(1)本实用新型的航空发动机叶片用精准校形装置结构设计合理,操作简单,能够检测叶片不同位置处旋转或自转状态下的旋转半径大小,通过与标准值进行对比实现叶片精准校形的目的,配合滑动拍摄机构准确判断叶片缺陷部位的位置,实用性较高。

20.(2)本实用新型的航空发动机叶片用精准校形装置能够实现叶片的高速旋转及自转,从而对叶片风速等特性进行检测,在精准校形的同时实现了叶片综合性能的检测,并通过两组滑槽能够实现滑动拍摄机构的位置变化从而配合叶片固定机构完成叶片的全方位无死角拍摄检测。

附图说明

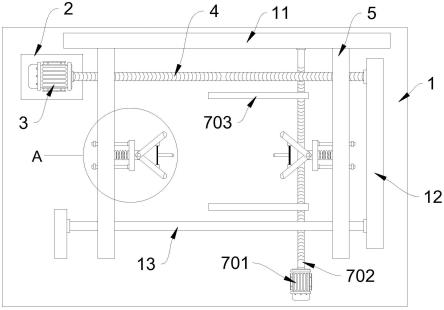

21.图1是本实用新型的正面整体结构示意图;

22.图2是本实用新型的侧面整体结构示意图;

23.图3是本实用新型的滑动拍摄机构结构示意图;

24.图4是本实用新型的滑动板滑动后的结构示意图。

25.其中,1-底座,11-开槽,12-风速测量仪,13-第一滑槽,14-第二滑槽,2-叶片固定机构,21-第一转动电机,22-第二转动电机,23-固定座,24-嵌槽,3-滑动拍摄机构,31-滑动板,32-升降杆,33-升降块,34-3d摄像机,35-第一滑块,36-第二滑块,37-锁紧旋钮,38-螺纹杆,39-螺纹槽,4-旋转测距机构,41-第一弹簧板,42-第二弹簧板,43-基座,44-弹簧杆,45-电子测距仪,46-连杆。

具体实施方式

26.实施例1

27.如图1所示,一种航空发动机叶片用精准校形装置,包括底座1,位于底座1上表面的叶片固定机构2、滑动拍摄机构3以及旋转测距机构4;

28.如图2所示,底座1一侧短边的中部设有平行于长边的开槽11,旋转测距机构4位于开槽11末端,叶片固定机构2和滑动拍摄机构3位于开槽11的同一侧,底座1上表面与叶片固定机构2和滑动拍摄机构3相对的一侧设有风速测量仪12,风速测量仪12为市售kanomax高精度风速风量仪;

29.如图1所示,叶片固定机构2包括固定设置在底座1上表面的固定座23,固定设置在固定座23上表面的第一转动电机21,设置在第一转动电机21输出端的第二转动电机22,第二转动电机22的输出端设有用于固定叶片根部的嵌槽24,第一转动电机21和第二转动电机22均为市售bldc直流无刷电机经过结构外形调整后以适配叶片固定机构2的大小;

30.如图3、4所示,滑动拍摄机构3包括滑动设置在底座1上表面的滑动板31,固定设置在滑动板31上表面远离开槽11一端的升降杆32,与升降杆32滑动连接的升降块33,与升降块33固定连接的3d摄像机34,底座1上表面对应滑动板31位置处设有一组垂直于开槽11的第一滑槽13和一组平行于开槽11的第二滑槽14,滑动板31底部靠近开槽11的一端设有与第一滑槽13滑动连接的第一滑块35,滑动板31底部远离开槽11的一端设有与第一滑槽13和第二滑槽14均滑动连接的第二滑块36,第一滑块35的长度为开槽11宽度的3/4,第一滑块35滑动至开槽11另一侧时第二滑块36与第二滑槽14所在位置相对应,升降块33背面设有锁紧旋钮37,锁紧旋钮37中心处设有的螺纹杆38与升降块33背面设有的螺纹槽39螺纹连接,螺纹杆38贯穿螺纹槽39后与升降杆32相抵接;

31.如图2所示,旋转测距机构4包括固定设置在底座1上表面的基座43,基座43正对开槽11一侧的侧壁上设置有第一弹簧板41,基座43平行于开槽11的其中一个侧壁上设置有第二弹簧板42,第一弹簧板41背面通过一组弹簧杆44与基座43连接,基座43顶部设有电子测距仪45,电子测距仪45为市售cmos激光位移传感器,第二弹簧板42背面通过一组弹簧杆44与基座43侧壁设有的连杆46连接,连杆46末端顶部也设有电子测距仪45,第二弹簧板42位于与叶片固定机构2和滑动拍摄机构3相对一侧。

32.实施例2

33.本实施例与实施例1的不同之处在于:第一滑块35的长度不同。

34.第一滑块35的长度为开槽11宽度的4/5。

35.工作原理:下面对本实用新型的航空发动机叶片用精准校形装置工作原理进行简要说明。

36.在使用时,首先将叶片根部固定在嵌槽24内,开启第一转动电机21使其带动第二

转动电机22及叶片旋转,叶片在旋转过程中抵接到第一弹簧板41,并推动弹簧杆44伸缩,随后通过电子测距仪45测定第一弹簧板41回弹距离从而计算出该状态下的叶片旋转半径,并与标准值相对比获取叶片形态精度;测定完成后开启第二转动电机22转动过一定角度,再次进行上述测量,从而获取不同标记位置处的旋转半径并与标准值相对比获取叶片形态精度。

37.当测定自转下的旋转半径时,开启第二转动电机22使其带动叶片自转,叶片在旋转过程中抵接到第二弹簧板42,并推动弹簧杆44伸缩,随后通过电子测距仪45测定第二弹簧板42回弹距离从而计算出该状态下的叶片旋转半径,并与标准值相对比获取叶片形态精度;测定完成后开启第一转动电机21转动过一定角度,再次进行上述测量,从而获取不同标记位置处的自转旋转半径并与标准值相对比获取叶片形态精度。

38.当需要进行旋转风速测量时,开启第一转动电机21使其带动第二转动电机22及叶片高速旋转,通过风速测量仪12测量叶片的旋转风速从而对叶片综合性能进行判定。

39.当需要对叶片进行观察时,滑动滑动板31使第一滑块35及第二滑块36沿第一滑槽13向开槽11内滑动,当第一滑块35与开槽11内壁抵接时停止滑动,此时第二滑块36与第二滑槽14相对应,再横向滑动滑动板31使第二滑块36沿第二滑槽14滑动,滑动到指定位置处后再通过调整升降块33的位置确定合适的拍摄位置,当升降块33在升降杆32上停止滑动后,旋转锁紧旋钮37使螺纹杆38沿螺纹槽39向升降杆32移动,直至螺纹杆38末端抵接到升降杆32并通过压力及摩擦力防止升降块33在3d摄像机34拍摄过程中发生滑动影响拍摄效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。