1.本技术涉及外贮减压阀的技术领域,特别涉及外贮减压阀单向装置。

背景技术:

2.外贮压减压阀上单向装置的作用是:可防止贮存钢瓶内灭火剂反向泄漏。

3.如附图1中所示,现有技术的外贮压减压阀上单向装置包括:密封圈、阀体、阀芯、弹簧、底座;工作时,高压动力气从减压阀进气口输入,经减压阀减压后恒压输出,打开单向装置阀芯充入灭火剂贮存钢瓶,使灭火剂容器内压力迅速升高,推动灭火剂喷放灭火;

4.但是,上述这种结构的外贮压减压阀单向装置存在以下的缺点:

5.(1)由于此减压阀阀门是常开,容器内充装有灭火剂是靠减压阀上单向装置关闭;工作时,高压动力气从减压阀进气口输入,经阀门冲向单向装置,打开阀芯,充入有灭火剂贮存容器中。当高压动力气经减压阀阀门冲开单向装置阀芯瞬间,单向装置上密封圈有可能冲出、翻剥,使减压阀上单向装置失去密封作用。

6.(2)由于此减压阀单向装置密封圈是装在阀芯密封槽上,密封圈截面为长方形,长方形截面越大,工作时密封圈越不容易冲出、翻剥,同样密封圈装配在阀芯密封槽上越不好装。

7.(3)由于单向装置上阀芯密封圈长方形截面受到一定限制,为保证工作时密封圈不冲出、翻剥,增加密封圈硬度,同样道理密封圈硬度越硬,装配在阀芯密封槽上越不好装。

8.(4)由于单向装置阀芯上下滑动在阀体内孔壁上,且单向装置出气口位置在单向装置阀芯完全开启上方,才能保证高压动力气体从减压阀进气口流向出气口流量;而单向装置出气口位置安装应在灭火剂贮存钢瓶瓶颈下,保证高压动力气体从上到下推动灭火剂喷放;这样一来,单向装置外形显长,成本加高。

技术实现要素:

9.为了克服现有技术的不足,本实用新型的目的在于一种装配方便,使用安全的单向装置,通过快速输入高压动力气经减压后恒压输出至灭火剂贮存钢瓶,又能以恒定压力推动灭火剂从贮存钢瓶内释放出来,使得灭火剂在有效时间内获得更大动能,保持较高流速,延长灭火剂输送距离。

10.为达到以上目的,本技术提供了一种外贮减压阀单向装置,包括阀体和阀芯;阀体包括进气口、出气口、以及连通所述进气口和所述出气口的连接通道;阀芯活动设置于所述阀体内,所述阀芯包括密封圈和紧固件,所述紧固件可拆卸地连接在所述阀芯上,且所述紧固件迫使所述密封圈固定在所述阀芯上,所述密封圈可与所述阀体内壁抵紧配合以关闭所述连接通道。

11.与现有技术相比,本技术的有益效果在于:现有技术中的密封圈不仅装配困难,而且在工作时,密封圈经高压动力气影响可能会冲出、翻剥,影响减压阀上单向装置的密封作用;本技术中的密封圈通过紧固件固定在阀芯上,且紧固件与阀芯可拆卸地连接,使得密封

圈可先安装在阀芯上,再通过紧固件固定,能保障密封圈的固定效果,使得多种密封圈的截面以及硬度的变化不影响装配,提高了装配效率,同时还能还能保证工作时密封圈受紧固件的固定作用不冲出和不翻剥,从而保障单向装置的密封效果。

12.作为改进,所述阀芯包括安装部,所述密封圈适于套设在所述安装部上,且所述紧固件使所述密封圈固定在安装部上,通过上述改进,安装部限定了密封圈的安装位置,使密封圈能预安装在安装部上,提升了装配时的效率,紧固件可将密封圈固定在安装部上,从而更精确的限定密封圈的安装位置,提高密封效果。

13.作为改进,所述紧固件螺纹连接于所述阀芯,且所述密封圈位于所述紧固件与所述阀芯之间,所述紧固件可通过转动压紧所述密封圈,通过上述改进,螺纹连接不仅连接方式稳定,且安装方式较为简单有效,能够提供保障固定效果,密封圈的厚度大于安装部的高度,在紧固件固定密封圈时,能够更切实的确保压紧密封圈,以保障密封圈的固定效果。

14.作为改进,所述阀芯的顶部开设有螺纹孔,所述紧固件的底部设有连接部,所述连接部与所述螺纹孔螺纹配合,所述密封圈的厚度大于所述安装部的高度,通过上述改进,紧固件可通过连接部螺纹连接在阀芯的螺纹孔内,并通过转动带动紧固件以控制紧固件上下运动,从而在旋转紧固件的同时使紧固件的下压面与密封圈的上表面接触,直至紧固件与安装部抵紧配合,并压紧密封圈,以切实的压紧密封圈。

15.作为改进,所述紧固件、所述密封圈和所述阀芯上部的外缘形成一个锥面,气流通过锥形的通道通向所述出气口,通过上述改进,气流在通过锥形通道时流通更为畅通,使得能顺畅的通过连接通道并流出出口,达到保持较高流速并稳定释放的目的。

16.作为改进,还包括可拆卸地连接于所述阀体内的底座和设于底座上的弹簧,所述底座上设有限位柱,所述阀芯滑动连接在所述限位柱上,且所述弹簧抵设在所述弹簧座与所述阀芯之间,所述限位柱和所述阀芯下部的外侧与所述阀体内壁之间形成有与所述出气口连通的气流通道,通过上述改进,底座与阀体可拆卸地连接,使得阀体与底座可分开运输并随时装配,便于储存和运输,并降低了加工成本,阀芯滑动连接在限位柱上,气流通道位于限位柱和阀芯下部的外侧,在阀芯打开到一定位置时,气体通过气流通道流出出口外,能保障气体流通的顺畅,满足流量要求,并使出气口位置设置在阀芯的下方,极大的缩短了单向装置的长度,节约材料成本。

17.作为改进,所述阀芯的底部开设有导向孔,所述导向孔的内径与所述限位柱的外径相适配,所述限位柱适于插入所述导向孔中并沿所述导向孔的长度方向移动,通过上述改进,使阀芯不再按传统的方式与阀体内壁抵接,从而能预留出与出气口连通的气流通道的空间,并通过限位柱限定阀芯的移动方向,保障工作精度。

18.作为改进,所述出气口的形状为长方形,且所述出气口的宽度小于所述气流通道的宽度,通过上述改进,现有技术的出气口为孔型,若想增加出气口的大小,则势必会影响出气口的孔径,而阀体的大小限定了出气口孔型的大小,因此将出气口的形状改为长方形,可以通过改变发长方形的长宽以改变出气口的大小,从而更灵活便捷的调节出气口的大小,出气口的宽度小于气流通道的宽度则可使气体从气流通道流向出气口时,增大气流的流出速度。

19.作为改进,所述底座的周身与所述阀体底部的内壁螺纹配合,通过上述改进,底座与阀体螺纹连接,螺纹连接方式不仅固定效果好,且装配方式简单。

20.作为改进,所述出气口呈长条形,所述出气口的数量为多个,且多个所述出气口沿所述阀体的周向均匀布设,通过上述改进,高压动力气通过气流通道流向出气口,由于出气口呈长条形,因此在纵向高度上能留有空间能保障气体更顺畅的流通,并根据不同需求设置多个出气口,以使气体从不同出气口流出,提高是用范围,满足实用性的要求。

附图说明

21.图1为现有技术中外贮减压阀单向装置的整体结构剖面示意图;

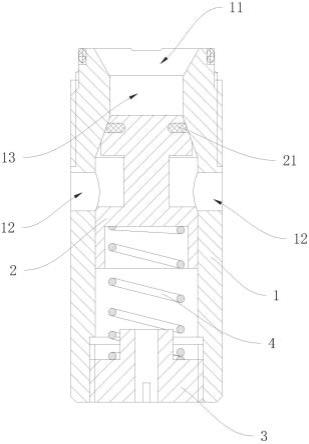

22.图2为本实用新型中外贮减压阀单向装置的整体结构剖面示意图。

23.图中:1、阀体;11、进气口;12、出气口;13、连接通道;14、气流通道;2、阀芯;21、密封圈;22、紧固件;221、连接部;23、安装部;24、螺纹孔;25、导向孔;3、底座;31、限位柱;311、泄压孔;4、弹簧。

具体实施方式

24.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

25.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

26.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

27.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.本技术提供外贮减压阀单向装置,如图2所示,包括阀体1和阀芯2,阀体1包括进气口11、出气口12、以及连通进气口11和出气口12的连接通道13;阀芯2活动设置于阀体1内,阀芯2包括密封圈21和紧固件22,紧固件22可拆卸地连接在阀芯2上,且密封圈21看可通过紧固件22固定在阀芯2上,密封圈21可与阀体1内壁抵紧配合以关闭连接通道13。

29.具体的,阀芯2包括安装部23,安装部23的外径与密封圈21的外径相适配,密封圈21适于套设在安装部23上,且紧固件22使密封圈21固定在安装部23上。

30.具体的,紧固件22螺纹连接于阀芯2,且密封圈21位于紧固件22与阀芯2之间,紧固件22可通过转动压紧密封圈21。

31.优选的,阀芯2的顶部开设有螺纹孔24,紧固件22的底部设有连接部221,连接部221与螺纹孔24螺纹配合,密封圈21的厚度大于安装部23的高度,即当紧固件22下压密封圈21时,可确保紧固件22与安装部23相抵时压紧密封圈21,从而保障密封圈21的固定效果。

32.具体的,紧固件22、密封圈21和阀芯2上部的外缘形成一个锥面,气流通过锥形的通道通向出气口12,锥形的通道能保障气流流通的顺畅度,保障阀体1内的通气畅通。

33.具体的,还包括可拆卸地连接于阀体1内的底座3和设于底座3上的弹簧4,弹簧4提

供张力,底座3上设有限位柱31,阀芯2滑动连接在限位柱31上,且弹簧4抵设在弹簧4座与阀芯2之间,限位柱31和阀芯2下部的外侧与阀体1内壁之间形成有与出气口12连通的气流通道14,即气流通道14位于出气口12与阀芯2之间,在阀芯2打开一定位置时,通过气流通道14可满足流量的要求,同时可使出气口12的位置在阀芯2的下方,大大缩短单向装置的长度,节约材料成本。

34.需要说明的是,限位柱31上开设有与外界和导向孔25连通的泄压孔311,泄压孔311用于平衡导向孔25与外界的气压,以保障阀芯2能在导向柱上滑动。

35.优选的,阀芯2的底部开设有导向孔25,导向孔25的内径与限位柱31的外径相适配,限位柱31适于插入导向孔25中并沿导向孔25的长度方向移动。

36.具体的,不同于现有技术中孔型的出气口12,本技术汇总的出气口12的形状为长方形,可进一步的增大出气口12的宽度,且出气口12的宽度小于气流通道14的宽度。

37.优选的,底座3的周身与阀体1底部的内壁螺纹配合。

38.优选的,出气口12呈长条形,出气口12的数量为多个,且多个出气口12沿阀体1的周向均匀布设。

39.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。