1.本发明涉及显示技术领域,尤其涉及一种显示装置。

背景技术:

2.随着显示技术的发展,显示装置的轻薄化设计已成为显示装置的发展趋势。传统的显示装置中的印制电路板设置于显示装置中背板的背部,导致显示装置的整体厚度较厚,不利于显示装置的轻薄化设计。传统的显示装置中还设置有用于支撑显示面板的中框,且显示装置的背板的边缘处弯折形成有与中框卡接的弯折结构。通常为了保证中框的支撑强度,中框与显示面板接触的部分需要具有一定的厚度,这导致了显示装置的整体厚度较厚。

技术实现要素:

3.本发明实施例提供一种显示装置,以减小显示装置的整体厚度。

4.本发明实施例提供一种了显示装置。显示装置包括背光模组、显示面板、前框、第一支撑结构以及印制电路板。所述显示面板设置于所述背光模组的出光侧。所述前框设置于所述背光模组的侧面侧,且所述前框抵压所述显示面板背离所述背光模组的一侧。所述第一支撑结构夹设于所述前框和所述背光模组之间,且用于支撑所述显示面板。所述印制电路板设置于所述前框和所述第一支撑结构之间围设形成避位空间内,且电性连接于所述显示面板。

5.在一个实施例中,所述显示装置还包括柔性电路板,所述柔性电路板包括第一部分和相对所述第一部分弯折设置的第二部分,所述第一部分至少部分夹设于所述显示面板和所述前框之间,所述第二部分与所述印制电路板电性连接,且所述第二部分与所述印制电路板设置于所述背光模组的同一侧。

6.在一个实施例中,所述显示面板包括第一基板和第二基板,所述第二基板位于所述第一基板与所述背光模组之间;所述第二基板的一侧相对于所述第一基板向外延伸形成延伸部,所述延伸部夹设于所述前框与所述第一支撑结构之间。

7.在一个实施例中,所述显示装置还包括驱动芯片,所述驱动芯片设置于所述延伸部与所述前框之间;或者,所述驱动芯片设置于所述避位空间内。

8.在一个实施例中,所述避位空间包括在所述前框和/或所述第一支撑结构上开设的安装槽,所述印制电路板至少部分收容于所述安装槽中。

9.在一个实施例中,所述前框上开设有检修口,所述前框上设置有用于密封所述检修口的密封件。

10.在一个实施例中,所述显示装置还包括用于支撑所述显示面板的第二支撑结构,所述第二支撑结构设置于所述背光模组的侧面侧,且所述第二支撑结构与所述第一支撑结构设置于所述背光模组的不同侧面侧。

11.在一个实施例中,所述显示装置还包括缓冲垫。所述缓冲垫设置于所述显示面板

与所述第一支撑结构和/或所述第二支撑结构之间;或者,所述第一支撑结构和/或所述第二支撑结构靠近所述显示面板的一端弯折形成有延伸结构,所述缓冲垫设置于所述显示面板与所述延伸结构之间。

12.在一个实施例中,所述背光模组配置为直下式背光结构,或者,所述背光模组配置为侧入式背光结构。

13.在一个实施例中,所述背光模组包括光学膜片和发光基板。所述第一支撑结构和/或所述第二支撑结构上对应所述光学膜片的位置处开设有支撑槽,所述光学膜片的边缘设置于所述支撑槽内,所述支撑槽包括用于支撑所述光学膜片的支撑面;所述光学膜片与所述支撑面贴合设置。

14.本发明实施例提供的显示装置通过将印制电路板设置在前框和第一支撑结构之间,以避免将印制电路板设置于背板的背部,并且直接利用第一支撑结构来支撑显示面板,从而在不增加显示装置的边框宽度的基础上减少了显示装置的整体厚度,实现了显示装置的轻薄化设计。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

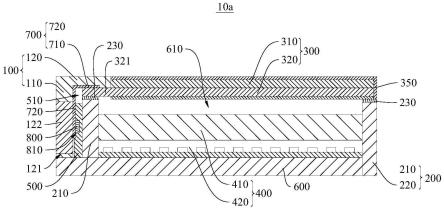

16.图1是本发明第一实施例提供的显示装置的结构示意图。

17.图2是图1中的显示装置沿a-a线的剖面图。

18.图3是本发明第二实施例提供的显示装置的剖面图。

19.图4是本发明第三实施例提供的显示装置的剖面图。

20.图5是本发明第四实施例提供的显示装置的剖面图。

21.图6是本发明第五实施例提供的显示装置的剖面图。

22.图7是图6中的显示装置在e处的放大图。

23.图8是本发明第六实施例提供的显示装置的剖面图。

24.主要元件符号说明

25.显示装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a、10b、10c、10d、10e

26.前框

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

27.第一框体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

28.第二框体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

29.检修口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

30.密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

31.第一支撑结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

32.第一延伸结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

33.第二支撑结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220

34.第二延伸结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

35.缓冲垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230

36.支撑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240

37.第一槽壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241

38.第二槽壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242

39.透光槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

250

40.透光胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

260

41.遮光层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

270

42.显示面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

43.第一基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

44.第二基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

320

45.延伸部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321

46.遮光板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

330

47.显示区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

340

48.非显示区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

350

49.背光模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

50.光学膜片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410

51.发光基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

420

52.印制电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500

53.避位空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510

54.安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

55.背板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

600

56.收容空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

610

57.柔性电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

700

58.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

710

59.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

720

60.驱动芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800

61.避让槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

810

62.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

63.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明中的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.应当理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

65.请参阅图1和图2,图1是本发明第一实施例提供的显示装置10a的结构示意图,图2是图1中的显示装置10a沿a-a线的剖面图。显示装置10a包括前框100、第一支撑结构210、显示面板300、背光模组400以及印制电路(printed circuit board,简称为:pcb)板500。背光模组400包括相背的出光侧和非出光侧,显示面板300设置于背光模组400的出光侧。其中,

所述出光侧是指朝显示面板300的显示面出射光线,以使显示面板300能够显示画面的一侧,即显示面板300朝向用户的一侧,所述非出光侧是指与所述出光侧相背的一侧。前框100设置于背光模组400的侧面侧。第一支撑结构210夹设于前框100和背光模组400之间。第一支撑结构210用于支撑显示面板300。前框100抵压显示面板300背离背光模组400的一侧,以使显示面板300夹设于前框100和第一支撑结构210之间。前框100和第一支撑结构210之间围设形成有避位空间510,印制电路板500设置于避位空间510内,且电性连接于显示面板300。印制电路板500用于驱动及控制显示面板300显示可视化画面。

66.传统的显示装置中采用中框来支撑显示面板,为了保证中框与背板的相对固定,显示装置的背板的边缘处弯折形成有与中框上的卡接结构相卡接的弯折结构,然而卡接结构和弯折结构的设置会占用显示装置相当一部分的边框空间。本发明第一实施例提供的显示装置10a将印制电路板500设置于前框100和第一支撑结构210之间,取消了中框的设置,直接利用第一支撑结构210来支撑显示面板300,从而在不增加显示装置10a的边框宽度的基础上减少了显示装置10a的整体厚度,实现了显示装置10a的轻薄化设计。

67.显示装置10a还包括背板600和用于支撑显示面板300的第二支撑结构220。背板600设置于背光模组400的非出光侧,背光模组400夹设于背板600与显示面板300之间。第二支撑结构220设置于背光模组400的侧面侧,且第二支撑结构220与第一支撑结构210设置于背光模组400的不同侧面侧。在一些实施例中,第一支撑结构210和第二支撑结构220设置在背光模组400相对的两个侧面侧。

68.在本实施例中,第一支撑结构210设置于背板600朝向显示面板300的一侧上。第一支撑结构210与背板600之间可以通过粘接、卡接、焊接等方式固定连接在一起。在一些实施例中,第一支撑结构210还可以直接放置与背板600朝向显示面板300的一侧上,并与背板600可拆卸的连接,以在技术人员对显示装置10a检修时可以方便地将显示装置10a拆卸。例如,第一支撑结构210、显示面板300、前框100可以依次堆叠设置于背板600朝向显示面板300的一侧上,并通过外框将第一支撑结构210、显示面板300、前框100抵顶在背板600上。第二支撑结构220设置于背板600的侧面,第二支撑结构220与背板600之间可以通过粘接、卡接、焊接等方式固定连接在一起。在一些实施例中,背板600与第一支撑结构210及第二支撑结构220还可以为一个整体结构,第一支撑结构210和第二支撑结构220可以由背板600的边缘朝向显示面板300的方向弯折形成。在一些实施例中,第一支撑结构210靠近背板600的一端可以设置于背板600的侧面。

69.第一支撑结构210和第二支撑结构220共同组成了支撑显示面板300的支撑结构,显示面板300的边缘搭接于第一支撑结构210和第二支撑结构220上。第一支撑结构210和第二支撑结构220在显示面板300上的正投影的形状可以呈一字形、u字形、多边形、弧形等形状。第一支撑结构210和第二支撑结构220所围合形成的形状与显示面板300的形状相适配,使得显示面板300的四周边缘均有支撑,以避免显示面板300受力不均。例如,在显示面板300呈矩形时,第一支撑结构210和第二支撑结构220所围合形成的形状也呈矩形。又例如,在显示面板300呈三角形时,第一支撑结构210和第二支撑结构220所围合形成的形状也呈三角形。可选地,第一支撑结构210大致呈一字形,第二支撑结构220呈u型,第一支撑结构210的相对两端与第二支撑结构220相连接而形成一个大致呈矩形的整体结构,第一支撑结构210与第二支撑结构220可以抵接设置,并且为可拆卸连接,从而方便拆装。

70.显示面板300与第一支撑结构210和/或第二支撑结构220之间设置有缓冲垫230,缓冲垫230由弹性材料制成,以在显示装置10a受到震动时,减少第一支撑结构210和/或第二支撑结构220作用在显示面板300上的作用力,以及避免显示面板300与第一支撑结构210和/或第二支撑结构220之间产生直接磕碰,造成显示面板300的边缘处破损。在本实施例中,显示面板300与第一支撑结构210及第二支撑结构220之间均设置有缓冲垫230。优选地,缓冲垫230与显示面板300之间、缓冲垫230与第一支撑结构210之间及缓冲垫230与第二支撑结构220之间设置有粘合胶,以使显示面板300与第一支撑结构210及第二支撑结构220之间的连接更稳固。在一些实施例中,可以只在显示面板300与第一支撑结构210之间,或者只在显示面板300与第二支撑结构220之间设置有缓冲垫230。例如,在显示面板300的一侧有前框100和第一支撑结构210进行固定时,可以仅在第二支撑结构220上设置缓冲垫230,从而减少显示装置10a的生产工序和生产成本。

71.第一支撑结构210、第二支撑结构220及背板600共同围设形成有收容空间610,背光模组400收容于所述收容空间610内。在本实施例中,背光模组400配置为直下式背光结构。背光模组400包括光学膜片410和发光基板420。光学膜片410夹设于发光基板420与显示面板300之间,发光基板420设置于背板600靠近与显示面板300的一侧上。第一支撑结构210设置于发光基板420及光学膜片410的侧面侧,第一支撑结构210夹设于发光基板420和印制电路板500之间。光学膜片410中包括增光板、量子点膜、扩散板、均光板等多种不同的光学板,多种不同的光学板之间相互配合,以对发光基板420所发出的光线进行调节处理,使得背光模组400的出光面能够发出均匀且明亮的光线。发光基板420上的发光单元可以为普通led灯、mini led灯、micro led灯、oled灯中的任意一种。

72.具体地,发光基板420配置为灯板,灯板上阵列设置有多个发光单元。发光基板420上的发光单元设置为mini led灯,mini led灯具有体积小、发光亮度高的优点,可以减少发光基板420与显示面板300之间的混光距离,从而减少显示装置10a的整体厚度。其中,所述mini led灯为蓝光mini led灯。光学膜片410中的量子点膜在蓝光mini led灯发出的蓝光的照射下会激发出纯度很高的绿光和红光,高纯度的红光、绿光及蓝光在混光后便可以形成高质量的白光,使得显示装置10a具有较好的光学色域值以及显示效果。蓝光mini led灯较高的发光亮度还可以提高显示装置10a的显示亮度。在一些实施例中,所述mini led灯可以为绿光mini led灯或者红光mini led灯,本发明不作具体限定。

73.前框100包括第一框体110和第二框体120。第一框体110位于第一支撑结构210背离背光模组400的一侧,印制电路板500夹设于第一框体110与第一支撑结构210之间。第二框体120抵压于显示面板300背离第一支撑结构210的一侧,从而实现对显示面板300的固定。第一框体110、第二框体120及第一支撑结构210共同围合形成用于收容印制电路板500的避位空间510。

74.在本实施例中,印制电路板500固定连接于第一支撑结构210背离背光模组400一侧的表面上,印制电路板500上设置有元器件(图中未示出)的一侧表面朝向第一框体110。其中,印制电路板500可以通过粘接、卡接等方式固定于第一支撑结构210上。优选地,第一框体110上对应印制电路板500的位置处开设有检修口121,以使技术人员无需将显示装置10a完全拆解便可以对印制电路板500进行检修。前框100上还设置有用于密封检修口121的密封件122。在技术人员未对印制电路板500进行检修时,密封件122封堵住检修口121,以避

免外界的灰尘、水汽等污染物污染印制电路板500。

75.在一些实施例中,印制电路板500固定连接于第一框体110朝向第一支撑结构210一侧的表面上,印制电路板500上设置有元器件的一侧表面朝向第一框体110。其中,印制电路板500可以通过粘接、卡接等方式固定于第一支撑结构210上。优选地,印制电路板500通过导热胶粘贴于第一框体110上,从而使印制电路板500产生的热量通过第一框体110发散至显示装置10a外部。

76.显示面板300包括第一基板310和第二基板320,第二基板320位于第一基板310与背光模组400之间。第二基板320靠近第一支撑结构210的一侧相对于第一基板310向外延伸形成有延伸部321,延伸部321夹设于前框100和第一支撑结构210之间。第一基板310为阵列基板,第二基板320为彩膜基板,第一基板310和第二基板320之间设置有液晶层。其中,本发明中的显示面板300可以为扭曲向列(twisted nematic,简称为:tn)型液晶显示面板、垂直排列(vertical alignment,简称为:va)型液晶显示面板、平面转换(in-plane switching,简称为:ips)型液晶显示面板、边缘场切换(fringefield switching,简称为:ffs)型液晶显示面板或其他类型的液晶显示面板。

77.显示装置10a还包括柔性电路板(flexible printed circuit,简称为:fpc)700,显示面板300与印制电路板500之间通过柔性电路板700实现电性连接。柔性电路板700包括第一部分710和第二部分720。第一部分710至少部分夹设于显示面板300和前框100之间。具体地,第一部分710至少部分夹设于延伸部321和第一框体110之间,延伸部321背离第一支撑结构210的一侧上设置有外引脚贴合(outer lead bonding,简称为:olb)区,第一部分710电性连接于olb区。第二部分720与印制电路板500设置于背光模组400的同一侧,且与印制电路板500电性连接。第二部分720与印制电路板500的连接处位于印制电路板500上靠近于背板600的一端,以使增加第二部分720与印制电路板500的连接长度,从而增加电性连接的稳定性。在一些实施例中,第二部分720与印制电路板500的连接处还可以位于印制电路板500上背离背板600的一端,以避免第二部分720与印制电路板500上的其他元器件发生干涉。优选地,第二部分720贴设与前框100朝向避位空间510的一侧表面上,以对第二部分720进行固定。本实施例中通过将印制电路板500设置于第一支撑结构210上,使得柔性电路板700只需弯折一次,从而使柔性电路板700的工作稳定性得以提高。

78.显示装置10a还包括用于为显示面板300提供驱动信号的驱动芯片800,驱动芯片800可以设置于显示面板300上或者印制电路板500上。在本实施例中,驱动芯片800连接于柔性电路板700上形成覆晶薄膜(chip on film,简称为:cof)板。cof技术是一种将芯片直接固定在柔性电路板上的晶粒软膜构装的技术,其利用软质的电路板作为封装芯片的载体,从而实现芯片的封装和电连接,从而使cof板同时具备可靠的电气连接性能以及较好的机械弯折性能。驱动芯片800的位置设置于印制电路板500的元件侧。优选地,印制电路板500上对应驱动芯片800的位置开设有避让槽810,驱动芯片800设置于避让槽810内,以避免驱动芯片800与印制电路板500上的其他元器件产生干涉,同时可以减少印制电路板500的厚度,从而减小前框100与第一支撑结构210之间的间隔距离,进而减小显示装置10a的边框宽度。在一些实施例中,驱动芯片800还可以通过软封装(chip on board,简称为:cob)技术直接封装在印制电路板500上,以减少显示装置10a的制造成本。

79.在一些实施例中,驱动芯片800还可以设置于延伸部321上,并通过玻璃上芯片

(chip on glass,简称为cog)技术连接于olb区上。优选地,避让槽810开设于第二框体120上,驱动芯片800收容于避让槽810内,以减小显示装置10a的整体厚度。在一些实施例中,驱动芯片800还可以与柔性电路板700通过cof技术集成在一起后,将驱动芯片800与印制电路板500并列设置于避位空间510内。

80.显示面板300的侧面设置有遮光板330,以避免显示装置10a的四周边缘处出现漏光。

81.请参阅图3,图3是本发明第二实施例提供的显示装置10b的结构示意图。本发明第二实施例提供的显示装置10b与第一实施例中的显示装置10a的结构相似,不同之处在于,第一支撑结构210和/或第二支撑结构220靠近显示面板300的一端弯折形成有延伸结构。所述延伸结构用于增大第一支撑结构210和/或第二支撑结构220与显示面板300的接触面积,以增强第一支撑结构210和/或第二支撑结构220对于显示面板300的支撑作用。

82.在本发明的第二实施例中,驱动芯片800设置于延伸部321上,且与olb区电性连接。如此,将驱动芯片800设置于延伸部321上可以在不增加显示装置10b整体厚度的基础上,减少显示装置10b的边框宽度。其中,第二框体120朝向延伸部321的一侧上开设有避让槽810,驱动芯片800收容于避让槽810内。

83.具体地,第一支撑结构210靠近显示面板300的一端设置有第一延伸结构211,第二支撑结构220靠近显示面板300的一端设置有第二延伸结构221。其中,第一延伸结构211在显示面板300所在平面上的正投影至少部分位于第一支撑结构210在显示面板300所在平面上的正投影外、第二延伸结构221在显示面板300所在平面上的正投影至少部分位于第二支撑结构220在显示面板300所在平面上的正投影外,从而增大第一支撑结构210和/或第二支撑结构220与显示面板300的接触面积。第一延伸结构211和显示面板300之间、第二延伸结构221和显示面板之间均设置有缓冲垫230。

84.优选地,第一支撑结构210与第一延伸结构211、第二支撑结构220与第二延伸结构221为一体成型结构。第一延伸结构211由第一支撑结构210靠近显示面板300的一端朝向背光模组400的方向弯折形成,且第一支撑结构210背离背光模组400的一侧与显示面板300中的第一基板310的侧面平齐;第二延伸结构221由第二支撑结构220靠近显示面板300的一端朝向背光模组400的方向弯折形成,且第二支撑结构220背离背光模组400的一侧与显示面板300的第一基板310的侧面平齐,如此可以使得收容空间610有更大的空间来收容背光模组400,以增大背光模组400的尺寸,从而增加背光模组400上的发光单元的数量,提高显示装置10a的显示亮度。在一些实施例中,第一延伸结构211可以由第一支撑结构210靠近显示面板300的一端朝向背离背光模组400的方向弯折形成;第二延伸结构221可以由第二支撑结构220靠近显示面板300的一端朝向背离背光模组400的方向弯折形成。

85.在一些实施例中,第一延伸结构211与第一支撑结构210可以设置为两个独立的结构,第一延伸结构211与第一支撑结构210之间通过粘接、卡接、焊接等方式固定连接在一起;第二延伸结构221与第二支撑结构220可以设置为两个独立的结构,第二延伸结构221与第二支撑结构220之间通过粘接、卡接、焊接等方式固定连接在一起。

86.在一些实施例中,第一支撑结构210、第一延伸结构211、第二支撑结构220、第二延伸结构221在显示面板300上的正投影均位于显示面板300内。优选地,第一支撑结构210或第一延伸结构211背离背光模组400的一侧侧面与显示面板300的侧面平齐,第二支撑结构

220或第二延伸结构221背离背光模组400的一侧侧面与显示面板300的侧面平齐,以减少显示装置10a的边框宽度。

87.请参阅图4,图4是本发明第三实施例提供的显示装置10c的结构示意图。本发明第三实施例提供的显示装置10c与第一实施例中的显示装置10a的结构相似,不同之处在于,避位空间510包括在前框100和/或第一支撑结构210上开设的安装槽511,印制电路板500至少部分收容于安装槽511内,从而使显示装置10b的边框宽度进一步地缩小,实现窄边框的设计。

88.具体地,安装槽511开设于第一支撑结构210背离背光模组400上。其中,安装槽511为盲槽,即安装槽511未贯穿第一支撑结构210。在一些实施例中,安装槽511可以为通槽,即安装槽511贯穿第一支撑结构210。优选地,安装槽511的形状及大小与印制电路板500的形状及大小相配合,印制电路板500卡接于安装槽511内。在一些实施例中,前框100和第一支撑结构210上均开设有安装槽511,两个安装槽511共同收容印制电路板500,从而避免由于开设安装槽511导致的前框100或第一支撑结构210结构强度不足的问题。

89.安装槽511可以是第一支撑结构210去除一部分结构形成,或者可以是第一支撑结构210经过折弯后形成。例如,安装槽511可以是第一支撑结构210靠近显示面板300的一端朝向背离背光模组400的方向弯折形成。

90.请参阅图5,图5是本发明第四实施例提供的显示装置10d的结构示意图。本发明第四实施例提供的显示装置10d与第一实施例中的显示装置10a的结构相似,不同之处在于,背光模组400配置为侧入式背光结构。在侧入式背光结构中,发光基板420设置于光学膜片410的侧面,这可以减小背光模组400的厚度,从而减小显示装置10d的整体厚度。

91.发光基板420配置为灯条,灯条上间隔设置有发光单元。在本实施例中,灯条设置为一条。灯条夹设于光学膜片410与第一支撑结构210之间。第一支撑结构210将灯条和印制电路板500分隔开来。在一些实施例中,灯条可以夹设于光学膜片410与第二支撑结构220之间,以使灯条与印制电路板500位于光学膜片410的不同侧面侧,从而避免灯条在发光过程中产生的热量影响印制电路板500的正常工作。在一些实施例中,灯条还可以设置为多条。优选地,灯条的数量与光学膜片410的侧面的数量相对应,光学膜片410的每个侧面均设置有一条灯条,从而使光学膜片410可以发出更均匀且明亮的光线。

92.请一并参阅图1、图6及图7,本发明第五实施例提供的显示装置10e与第一实施例中的显示装置10a的结构相似,不同之处在于,第一支撑结构210和/或第二支撑结构220上对应光学膜片410的位置处开设有支撑槽240,光学膜片410的边缘设置于支撑槽240内。支撑槽240包括用于支撑光学膜片410的支撑面,光学膜片410背离显示面板300的一侧表面与支撑面贴合设置,从而使发光基板420发出的所有光线均穿过光学膜片410,避免显示装置10e的四周边缘处出现漏光。其中,所述支撑面为支撑槽240中远离显示面板300一侧的槽壁。

93.可以理解的是,由于设计误差和制造误差的存在,显示装置10e在实际组装的过程中,难以保证光学膜片410的侧面与第一支撑结构210或第二支撑结构220完全贴合,因而在显示装置10d的四周边缘处,发光基板420发出的光线会有一部分直接照射于显示面板300上,导致显示装置10d的四周边缘处出现漏光的现象。本实施例中通过设置支撑槽240,并将光学膜片410的边缘设置于支撑槽240内,以使得光学膜片410与第二支撑结构220在显示面

板300所在平面上的正投影部分重合,使得发光基板420发出的所有光线均穿过光学膜片410,从而解决显示装置10e的四周边缘处出现漏光的问题。

94.在本实施例中,显示面板300上对应前框100的一侧设置有前框100,由于前框100具有遮光的作用,因而在第一支撑结构210上没有开设支撑槽240。在一些实施例中,第一支撑结构210和第二支撑结构220上均开设有支撑槽240,以更好的支撑光学膜片410,同时还可以使得光学膜片410与发光基板420之间间隔设置,从而便于调整光学膜片410与发光基板420之间的混光距离。

95.支撑槽240包括第一槽壁241和第二槽壁242。第一槽壁241平行于光学膜片410的侧面,或者第一槽壁241大致平行于显示装置10d的出光方向。第二槽壁242平行于光学膜片410背离显示面板300一侧的表面,第二槽壁242为支撑光学膜片410的支撑面。光学膜片410与第二槽壁242贴合设置,以避免发光基板420发出的光线从光学膜片410与第二槽壁242之间穿过。

96.显示面板300上包括显示区域340和非显示区域350。非显示区域350围设于显示区域340的四周边缘。图1中的虚线框和图6中的虚线b-b为显示区域340和非显示区域350的交界线。其中,在图1中,虚线框内部的区域即为显示区域340,虚线框与显示装置10e的边缘之间的区域即为非显示区域350。

97.请参阅图6,在本实施例中,光学膜片410伸出与b-b线外,即光学膜片410的边缘部分从显示区域340延伸至非显示区域350中。其中,光学膜片410的延伸长度为一预设值。具体地,光学膜片410包括相对设置的第一表面411和第二表面412。第一表面411位于光学膜片410靠近显示面板300的一侧,第二表面412位于光学膜片410背离显示面板300的一侧。第一表面411与光学膜片410的侧面的交界处与显示区域340和非显示区域350的交界处o所连成的直线o-c与b-b线的夹角α大于或等于45度,第二表面412与光学膜片410的侧面的交界处与显示区域340和非显示区域350的交界处o所连成的直线o-d与b-b线的夹角大于或等于30度,从而使用户在不同视角观看显示装置10e时,均有较好的观看体验。其中,所述显示区域340和非显示区域350的交界处o是指显示区域340和非显示区域350在显示面板300的出光面上的交界处。优选地,光学膜片410中的量子点膜(图中未示出)的边缘处与所述交界处o所连成的直线与b-b线之间的夹角大于或等于30度。

98.在本实施例中,支撑槽240自第二支撑结构220靠近显示面板300的一端向远离显示面板300的一端开设,所述支撑槽贯穿所述第二支撑结构靠近所述显示面板的端面。如此,光学膜片410与显示面板300之间便没有第二支撑结构220的遮挡,光学膜片410的第一表面411透出的光线将直接作用于显示面板300。如图8所示,在一些实施例中,支撑槽240可以是开设于第二支撑结构220朝向光学膜片410一侧的凹槽,即在光学膜片410与显示面板300之间有第二支撑结构220的遮挡。优选地,光学膜片410的第一表面411与支撑槽240的槽壁之间设置有遮光层270,从而保证发光基板420所发出的光线无法从光学膜片410与支撑槽240的连接处泄露出去。在一些实施例中,光学膜片410的侧面与支撑槽240的第一槽壁241之间也设置有遮光层270。

99.第二槽壁242上开设有透光槽250,透光槽250朝向所述收容空间610的一侧暴露于收容空间610,以使得发光基板420所发出的光线可以通过透光槽250进入光学膜片410,充发挥光学膜片410的作用,从而增加显示装置10e的四周边缘处的出光量,避免显示装置10e

的四周边缘处出现暗边的问题。透光槽250自第二支撑结构220朝向收容空间610的一侧表面向背离收容空间610的一侧开设,且透光槽250的开设深度小于光学膜片410嵌入支撑槽240中的深度,即透光槽250在光学膜片410所在平面上的正投影位于光学膜片410内,光学膜片410的第二表面412的边缘始终与第二槽壁242贴合。透光槽250的横截面的形状可以呈三角形、矩形、梯形、多边形、不规则形等形状。

100.优选地,透光槽250内设置有透光胶层260,透光胶层260朝向光学膜片410的一侧表面与第二槽壁242平齐,以共同支撑光学膜片410,从而避免光学膜片410与支撑槽240的接触面积过小。光学膜片410的第二表面412贴合于透光胶层260,发光基板420所发出的部分光线能够经过透光胶层260而进入光学膜片410。

101.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。