1.本发明涉及具有结构化涂层的装置,其特别用于粘附至粗糙的表面、尤其是生物表面,例如皮肤表面,例如鼓膜。

背景技术:

2.在粗糙表面上的粘附经常会出现问题。特别是在生物领域中许多粘合剂仅表现出不足的性能。同时还产生如下问题:粘合剂与生物过程如伤口愈合的相容性不足。

3.替代方案是干粘合性表面,例如壁虎结构,其能够在不借助粘合剂的情况下甚至对粗糙的表面表现出粘合性。

4.特别是在皮肤表面上,粘合(或者说粘附)并不简单,因为这些表面既粗糙又柔软。所述表面还通常不是平的,而是弯曲的。同时,粘附体系应是可再次移除而没有残留物。因此,粘附体系一方面必须是柔性的,而且还必须具有足够强的粘附性。

5.用于粘附体系的另一应用领域是鼓膜穿孔。鼓膜穿孔是经常发生的问题,它可导致听力丧失或频繁复发的感染。鼓膜穿孔的常见原因可能是中耳炎症、创伤和术后并发症。基本上,可区分急性(较小的)穿孔(其在大多数情况下会自发闭合)和较大的或慢性穿孔。这些较大的穿孔需要借助于鼓膜成形术或鼓室成形术进行手术治疗,其中成功率高,但除了手术风险之外,还有残留穿孔的危险。此外,在鼓室成形术的情况下,自体组织被移植,该自体组织必须被另外取出。鼓膜损伤再生中的主要问题之一是缺乏用于上皮细胞迁移和三层膜形成的背衬层。作为“支撑平台”,通常可使用移植的组织或聚合物,其功能然后仍可通过使用生物分子来改善。可使用的聚合物尤其包括明胶、丝素蛋白、壳聚糖、藻酸盐或聚甘油癸二酸酯。对使用这些聚合物和各种生长因子时的结果的当前综述可见于hong等人的综述文章int.j.pediatr.otorhinolaryngol.77,3-12(2013)中。尽管许多使用的聚合物在闭合穿孔方面产生出色的效果,但组织的形态存在显著差异。

6.hamed shahsavan等人的soft mater 2012,8,8281“biologically inspired enhancement of pressure-sensitive adhesives using a thin film-terminatedinterface”,hamed shahsavan等人的macromolecules 2014,47,353-364和drottlef等人的integrative and comparative biology,2019,1-9描述了具有膜封端的微结构的各种体系。他们对于其结构使用了具有约2.7mpa(sylgard 184)的高弹性模量的柱子。

7.技术问题

8.本发明的目的是指定具有结构化涂层的装置,该结构化涂层具有特别是在粗糙的和/或生物表面上的粘合性并且避免了现有技术的缺点。

技术实现要素:

9.所述目的通过具有独立权利要求的特征的发明来实现。本发明的有利发展在从属权利要求中表征。所有权利要求的文本在此通过引用成为本说明书的内容。本发明还包括

独立和/或从属权利要求的所有合理的并且特别是所有提及的组合。

10.所述目的通过具有结构化涂层的装置来实现,其中所述装置包括载体层,其中在该载体层上设置多个凸起(柱),所述凸起在各自的情况下至少包括具有背离所述表面的端面的杆,其中在所述端面上设置至少一个被构造成膜的另外的层,其中该层包括至少一个其弹性模量低于相应凸起的层作为表面。

11.所述被构造成膜的层连接各个凸起。膜本身可在此包括不同的层,在背离凸起的一侧上形成膜的表面的最外层具有比凸起低的弹性模量。该层与所述装置施加于其上的表面形成接触。

12.因此,在垂直方向上,所述装置在凸起的位置处从载体层开始包括至少两个具有不同弹性模量的区域,即,这些区域至少是凸起和设置在其上的另外的层。该另外的层和凸起的端面形成两个具有不同弹性模量的区域之间的界面。取决于制造过程,所述界面还可包括连接辅助物的薄层。

13.在一个区域内,弹性模量优选是恒定的。

14.凸起本身也可具有其他具有不同弹性模量的区域。在这种情况下,另外的层的较低的弹性模量总是与具有最高弹性模量的凸起区域相关。

15.另外的层具有比该层设置于其上的凸起的低的弹性模量。由于这种构造,该装置的最外层特别地软。结果,该层更有弹性并且也能够更好地贴合粗糙和/或软的表面。

16.在整体上非常软的装置的情况下,该装置也能够非常好地贴合曲面。

17.根据本发明的装置对具有至少30μm、优选至少40μm的粗糙深度rz的表面表现出特别好的粘合性,尤其是在与具有0.1μm的粗糙深度的光滑表面直接比较的情况下。因此,该装置对具有最高达100μm、更特别地最高达80μm、非常特别地最高达70μm的粗糙深度rz的表面表现出特别好的粘合性。

18.在本发明的另一实施方式中,另外的层和端面之间的界面平行于另外的层相对于相应凸起的表面。

19.在本发明的一种实施方式中,凸起上方的另外的层的最小垂直厚度与凸起的高度的比率小于3、优选小于1、更特别地小于0.5、更特别地小于0.3。结果,所述层下方的凸起对粘合性具有特别强的影响。最佳的比率还可取决于弹性模量的比率,以及界面的几何形状。

20.界面的弹性模量、尺寸比和几何形状的有利参数可通过模拟和测量来确定。

21.在本发明的优选的实施方式中,载体层上的凸起被设计成柱状的。这意味着,凸起优选地是垂直于载体层设计并具有杆和端面的凸起,其中杆和端面可具有任何期望的横截面(例如,圆形、椭圆形、矩形、正方形、菱形、六边形、五边形等)。

22.凸起优选地被设计成使得端面在凸起的基面上的垂直投影与所述基面形成重叠区域,其中所述重叠区域和重叠区域在端面上的投影跨越(覆盖)完全位于凸起内的主体。在本发明的优选的实施方式中,重叠区域包括至少50%的基面,优选地至少70%的基面,特别优选地,重叠区域包括整个基面。因此,凸起优选地不倾斜,但它可以是倾斜的。

23.在一种优选的实施方式中,端面平行于基面并且与表面对齐。如果端面未与表面平行对齐并且因此具有不同的垂直高度,则凸起的垂直高度被认为是端面的平均垂直高度。

24.在本发明的优选的实施方式中,凸起的杆基于其平均直径具有1至100、优选1至10、特别优选1.5至5的高度与直径的纵横比。

25.在一种实施方式中,纵横比大于1,优选至少1.5,优选至少2,优选1.5至15,更优选2至10。

26.平均直径在此被理解为是指具有与凸起的相应横截面相同面积的圆的直径,在凸起的整个高度上进行平均。

27.在本发明的另一实施方式中,凸起的高度与特定高度处的直径的比率在凸起的整个高度上总是为1至100、优选1至10、特别优选1.5至5。在一种实施方式中,该纵横比至少为1、优选地为1至3。直径在此被理解为是指圆的直径,所述圆具有与凸起在特定高度处的相应横截面相同的面积。

28.凸起可具有加宽的端面,所谓的“蘑菇”结构。另外的层也可突出超过端面,从而形成“蘑菇”结构。

29.在优选的实施方式中,所述凸起不具有任何加宽的端面。

30.在优选的实施方式中,所有凸起的垂直高度在1μm至2mm的范围内、优选10μm至1mm、更特别地10μm至500μm、优选在10μm至300μm的范围内。

31.在优选的实施方式中,端面上方的包括另外的层在内的所有所包含的层的总垂直厚度在1μm至1mm的范围内、优选1μm至500μm、更特别地1μm至300μm、优选在1μm至200μm的范围内、更特别地在5μm至100μm的范围内、非常特别在5μm至60μm的范围内。

32.基于凸起的端面在另外的层的表面上的投影的至少50%,另外的层优选地具有在上述范围或优选范围之一内的垂直厚度。所述厚度优选地也是整个装置上的整个另外的层的平均厚度。

33.凸起上方的另外的层的最小厚度优选地总是小于凸起的最大垂直高度。

34.在优选的实施方式中,载体层(背衬层)的垂直厚度在1μm至2mm、优选20μm至500μm、更特别地20μm至150μm的范围内。在优选的实施方式中,载体层的厚度为20至60μm。

35.在优选的实施方式中,基面在面积方面对应于直径为0.1μm至5mm、优选0.1μm至2mm、特别优选1μm至500μm、非常优选1μm至500μm、特别优选1μm至100μm的圆。在一种实施方式中,基面是直径在0.3μm和2mm之间、优选在1μm和100μm之间的圆。

36.杆的平均直径优选地在0.1μm和5mm之间、优选在0.1μm和2mm之间、特别优选在10μm和100μm之间。高度和平均直径优选地根据优选的纵横比进行调整。

37.在优选的实施方式中,在加宽的端面的情况下,凸起的端面的表面或另外的层的表面是凸起的基面的面积的至少1.01倍、优选至少1.5倍。它例如可为1.01至20倍大。

38.在另外的实施方式中,加宽的端面比基面大5%到100%、特别优选地比基面大10%和50%。

39.在优选的实施方式中,两个凸起之间的距离小于2mm、更特别地小于1mm、尤其是小于500μm或小于150μm。在此,距离被理解为是指两个凸起之间的最短距离。

40.凸起优选地是规则地周期性排列的。

41.在本发明的优选的实施方式中,凸起具有5至500μm、优选地至400μm的高度。另外的层在端面上方的总垂直厚度为3至100μm。柱状凸起之间的平均距离在5和50μm之间。载体层的厚度在50和200μm之间。视凸起之间的距离而定,直径为5至100μm。凸起优选地呈六边

形地排列。非常优选地,凸起的密度为10 000至1 000 000凸起/cm2。

42.包括另外的层、凸起和载体层的装置的总厚度优选地在50μm和500μm之间。相应地调整各组成部分的厚度。

43.在本发明的一种实施方式中,所述装置的总厚度在40和90μm之间。对于这些薄的装置,优选的是,凸起占所述装置的总高度的至少30%、优选至少40%。

44.凸起和另外的层的所有区域的弹性模量优选地为40kpa至2.5mpa。柔软的区域的弹性模量,即尤其是具有较低弹性模量的另外层的弹性模量优选地为40kpa至800kpa、优选50kpa至500kpa、更优选50至150kpa。与此无关,优选地,具有高弹性模量的区域例如凸起的弹性模量以及例如载体层的弹性模量为1mpa至2.5mpa、优选地1.2mpa至2mpa。优选地,对于所有较软和较硬的区域,弹性模量在上述指定的范围内(使用纳米压痕仪测量)。

45.最低弹性模量和最高弹性模量区域之间的弹性模量比优选地低于1:100、更特别地低于1:80、优选地低于1:70、独立地为至少1:2、优选地至少1:3。

46.在优选的实施方式中,凸起和载体层的弹性模量,以及在适当情况下另外的层的区域的弹性模量为1mpa至2.5mpa、优选1.2mpa至2mpa,而对于具有较低的弹性模量的区域,弹性模量为40kpa至800kpa、优选地50kpa至500kpa、特别优选地50至150kpa(使用纳米压痕仪测量)。

47.将如此软的材料用于凸起和载体层允许制造相对较厚但相对弹性的装置,该装置具有与较硬的结构相似的粘附性值,但它仍显著更为柔性。作为经由膜连接的结果,凸起被额外地稳定化。如此可防止软的凸起塌陷。同时,可以更简单的方式制造更厚的装置并且更容易操纵。

48.作为由膜导致的稳定化的结果,该装置本身也被稳定化。这很重要,例如,当该装置不仅要承受粘附力,还要承受平行于接触面的拉力时。例如,在应用于要闭合的伤口或耳膜损伤时。这另外允许降低凸起和载体层的弹性模量,而特别地不损失凸起的稳定性。

49.在另外的实施方式中,上面指定的比率描述了另外的层(软)和凸起(硬)的弹性模量的比率。

50.此外,该层易于保持清洁或无菌,因为根本没有污垢能聚集在空隙中。特别是在鼓膜上使用时,由此构建了针对微生物的感染屏障。此外,这种“密封”还导致在鼓膜穿孔的情况下听力性能的改善。

51.由此,在该实施方式中,该装置的表面显得封闭且均匀。由此,它也可被更容易地改性,以适应应用。于是,表面处理对涂层内的结构化没有影响。

52.相应地,该表面可用已知的方法进行功能化或处理。

53.该装置内的凸起之间的间隙优选地不被填充。也可填充之间的间隙,其中材料具有与凸起和载体层不同的弹性模量。

54.凸起可由许多不同的材料组成,优选弹性体并且特别优选可交联的弹性体。具有较高弹性模量的区域也可包括热固性材料。

55.凸起以及另外的层因此可包括以下材料:

56.环氧基和/或基于硅酮的弹性体、聚氨酯、环氧树脂、丙烯酸酯体系、甲基丙烯酸酯体系、聚丙烯酸酯均聚物和共聚物、聚甲基丙烯酸酯均聚物和共聚物(pmma、amma丙烯腈/甲基丙烯酸甲酯)、聚氨酯(甲基)丙烯酸酯、硅酮、硅酮树脂、橡胶,如r橡胶(nr天然橡胶、ir聚

异戊二烯橡胶、br顺丁橡胶、sbr丁苯橡胶、cr氯丙橡胶、nbr丁腈橡胶、m橡胶(epm乙烯-丙烯橡胶、epdm乙烯-丙烯橡胶)、不饱和聚酯树脂、甲醛树脂、乙烯基酯树脂、聚乙烯均聚物或共聚物、以及上述材料的混合物和共聚物。还优选的是被欧盟(根据2011年1月14日第10/2011号欧盟法规,2011年1月15日发布)或fda批准用于包装、制药和食品领域的弹性体,或来自pvd和cvd工艺工程的不含硅酮的uv固化的树脂。在此,聚氨酯(甲基)丙烯酸酯代表聚氨酯甲基丙烯酸酯、聚氨酯丙烯酸酯及其混合物和/或共聚物。

57.它还可以是水凝胶,例如基于聚氨酯、聚乙烯吡咯烷酮、聚环氧乙烷、聚(2-丙烯酰胺基-2-甲基-1-丙磺酸)、硅酮、聚丙烯酰胺、羟基化的聚甲基丙烯酸酯或淀粉。

58.优选基于环氧基和/或硅酮的弹性体、聚氨酯(甲基)丙烯酸酯、聚氨酯、硅酮、硅酮树脂(例如可uv固化的pdms)、聚氨酯(甲基)丙烯酸酯、橡胶(例如epm、epdm)。

59.特别优选的是可交联的硅酮,例如基于乙烯基封端的硅酮的聚合物。

60.尤其对于与表面接触的另外的层,从以上提及的中优选环氧基和/或基于硅酮的弹性体、聚氨酯(甲基)丙烯酸酯、聚氨酯、硅酮、硅酮树脂(例如可uv固化的pdms)、聚氨酯(甲基)丙烯酸酯、橡胶(例如epm、epdm),更具体地可交联的硅酮例如基于乙烯基封端的硅酮的聚合物。

61.也可将上述水凝胶或压敏粘合剂用于另外的层。

62.在本发明的优选的实施方式中,另外的层包括至少一个具有较高的弹性模量(硬)的、优选地具有凸起的弹性模量的层,以及在其上的具有较低的弹性模量的层。下方的层(支撑层)稳定具有较低的弹性模量的层(粘合层)。由此可为该层采用特别软的材料,而该层不会在凸起之间下沉。

63.在该实施方式中,支撑层的厚度在1和100μm之间,并且粘合层的厚度在5和100μm之间,优选地,支撑层的厚度在1和50μm之间,并且粘合层的厚度在10和50μm之间,非常特别优选地,支撑层的厚度在1和20μm之间,并且粘合层的厚度在1和20μm之间。

64.在本发明的另外优选的实施方式中,另外的层仅具有较低的弹性模量(粘合层)。于是,虽然所述层在凸起之间有一定的下沉,但由于层的高弹性,与粗糙表面的适配性仍然非常有效。

65.在该实施方式中,另外的层的厚度在5和100μm之间、优选地在10和50μm之间。

66.在另外的实施方式中,对另外的层的表面进行处理。可通过这种方式影响表面的特性。这可通过物理处理例如等离子体处理、优选使用ar/o2等离子体进行。

67.也可在表面上与添加剂形成共价键或非共价键,以便例如实现与细胞的某种相容性。优选的是用于支持细胞粘附的添加剂,例如聚-l-赖氨酸、聚-l-鸟氨酸、胶原或纤连蛋白。这些添加剂在细胞培养领域是已知的。

68.特别是在医疗领域中使用的情况下,将物质储存在该装置的至少一部分中然后缓慢释放也可为有利的。这些物质例如可以是药物,例如抗生素,或者用于支持细胞粘附或细胞生长的辅助剂。

69.在另外的实施方式中,凸起和载体层由相同的材料制成。

70.在本发明的另外的实施方式中,具有较低弹性模量的另外的层被设计成从该装置上可分离的(可拆卸的),优选地,该装置的整个另外的层是可分离的。在此,可分离的意味着特别是在可分离的层和该装置的其余部分之间没有共价连接,例如在凸起和另外的层之

间。所述连接仅基于非共价连接。

71.在本发明的优选的实施方式中,从端面开始,另外的层包括用于与端面连接的具有低弹性模量的层、支撑层以及用于粘附至表面的具有较低弹性模量的层。

72.具有较低弹性模量的内层用于粘附至凸起并且仅通过粘附力连接。结果,该装置的具有凸起的部分可被分离并再次使用。

73.由于与表面的接触,该装置的最外层容易被弄脏,并且因此在分离后不能再次使用,例如在医疗应用中。如果另外的层连同该层可简单地更换,则可容易地再次使用该装置的具有凸起的部分,方式是仅施加新的另外的层即可。经涂覆的支撑层比该装置的具有凸起的部分更容易生产。

74.在本发明的优选的实施方式中,另外的层是可分离的,并且从凸起开始,具有以下结构:内粘合层、支撑层和外粘合层。内支撑层用于稳定可分离的另外的层,以防止在分离过程中撕裂。于是,该层也可被更好地操纵。与凸起粘合的粘合层确保另外的层与凸起的粘合。

75.在该实施方式中,另外的层具有50至300μm、优选50至150μm的总厚度。

76.在这种情况下,内粘合层的厚度优选地为5至100μm、优选10至50μm。与此独立地,支撑层的厚度为5至100μm、优选10至50μm。与此独立地,外粘合层的厚度为10至50μm。

77.在优选的实施方式中,支撑层的弹性模量为1mpa至2.5mpa、优选1.2mpa至2mpa,而粘合层的弹性模量为40kpa至800kpa、优选50kpa至500kpa、特别优选50至150kpa。

78.微结构的尺寸对应于上述其他实施方式的说明。

79.对于具有可分离的另外的层的这种实施方式,它还允许使用由相对刚性的材料制成的微结构并且同样实现改善的粘附性。

80.在该实施方式的情况下,凸起和载体层的弹性模量优选地为1mpa至4mpa、优选1mpa至3mpa、特别优选1mpa至2.5mpa、更特别优选1.2mpa至2mpa。

81.在另外的实施方式中,该装置还包括任选地可分离的另外的层。因此,表面可在使用前由可分离的箔保护。另外的稳定层也可设置在载体层上。

82.载体层优选地具有低于布置在其上的凸起的最大高度的厚度。

83.由于载体层(当它由与凸起相同的材料组成时)包括具有较高的弹性模量的材料,因而利用载体层的厚度也可影响整个装置的弹性。

84.根据本发明的装置优选地被设计成用于在软的基底上的粘附。

85.根据本发明的装置特别地被设计成在生物组织上的粘附。为此目的,它例如可被设计为箔。它也可结合待固定(贴附)的装置来实现。例如,这些可以是敷料材料,或者电极或其他医疗装置,例如植入物,更特别地不永久锚固到骨上的植入物,或软植入物。例如,这些可以是虹膜植入物。因此,本发明还涉及植入物,该植入物例如在植入物的至少一部分表面上包括根据本发明的装置。

86.本发明还涉及将上述装置用于粘附到生物组织上的用途。这些可以是任何所需的组织,例如皮肤或内部组织,例如器官表面、伤口表面或鼓膜。当施用在皮肤上时,这可以是健康或受损组织。该装置可用于例如传感器、敷料、膏药、输液等的固定。然而,该装置还可施加在受损组织上,例如浅表损伤,如伤口、烧伤、瘀伤、慢性伤口等。该装置允许将兼容性良好的表面与在生物组织上的同时粘附相结合。因此,该装置还可用作用于细胞培养或待

形成的新组织的生长基质。由于该装置的内部开放结构,也可排出液体或使空气循环。

87.鼓膜穿孔的治疗

88.由于该装置的粘附性,该装置很好地粘附在鼓膜表面上,并且甚至允许在应力下施加,或施加应力。由于其结构,它还粘在周围组织上,而不仅仅是在鼓膜上。如此设计的装置可任选地包括具有不同粘附力的不同区域。这可例如通过材料、另外的层的层厚度或者简单地通过该装置内的凸起的分布来实现。

89.有利地被设计成箔的装置因此至少包括具有凸起的载体层,并且在这些凸起上施加有另外的层。作为箔实施的结果,所述装置可以简单的方式被修剪成所需的尺寸。这甚至可由进行治疗的人(例如医生)进行。

90.由于其内部结构,所述装置可很好地粘附至它所施加于其上的组织。这除鼓膜外还可为周围的组织。为了施加该装置,不需要可流入耳朵的液体成分。

91.取决于使用的材料,所述装置也可以是透明的,从而允许在不分离的情况下研究该装置下方的组织的状况,以确定例如愈合情况。

92.所述装置可以很容易地再次分离。

93.在使用前,还可对该装置进行物理或化学处理,优选地用于灭菌。这可以是例如高压灭菌过程,例如通过在50至200℃、更特别地100至150℃、在1至5巴的压力下热空气灭菌或蒸汽灭菌5分钟至3小时。在这种高压灭菌过程中(121℃、2巴,20分钟),不可能观察到粘附应力的任何显著变化。

94.其他灭菌方法例如是伽马射线或环氧乙烷灭菌(eto)。

95.在另外的实施方式中,可例如用聚-l-赖氨酸、聚-l-鸟氨酸、胶原、纤连蛋白、明胶、层粘连蛋白、角蛋白、生腱蛋白或perlecan处理表面。这种添加剂在细胞培养领域是已知的。

96.本发明还涉及用于制造根据本发明的装置的实施方式的方法。

97.下面更详细地描述各个方法步骤。这些步骤不必按照所给的顺序执行,并且要概述的方法也可包括未说明的另外的步骤。

98.为此,在第一步骤中,提供用于模制多个凸起的模板。

99.将用于凸起的材料引入该模板中,优选地作为液体。所述材料也可任选地已经至少部分地固化。

100.然后将用于载体层的材料,即用于凸起布置于其上的表面的材料,施加到模板上并固化。特别优选地,这与用于凸起的杆的材料相同,因此载体层和杆也是在一个步骤中制造的,例如通过直接引入相对大量的材料。

101.在随后的步骤中,载体层和凸起从模板分离。

102.使模板在填充之前惰性化可为必要的,例如通过氟硅烷。

103.此外,例如通过诸如刷或擦的机械作用来使凸起对齐也可为必要的。

104.此外,使用于另外的层的材料分布在表面上,例如通过旋涂。此后,该层被固化。这可使用不同的材料多次重复。

105.为了附接至凸起,将可固化的材料施加并分布在最顶层上,例如通过旋涂。然后以使得端面接触该层的方式将具有凸起的微结构铺设在该层上。此后,整个装置被固化。结果,另外的层牢固地连接至凸起。所述装置随后从表面分离。

106.根据材料和结构,可能需要在各种材料的施加之间进行等离子体处理,优选氧等离子体或空气等离子体。由此使得可在固化过程中最小化不同层的影响。粘附性也得到改善。

107.在铺设之前对微结构的端面进行等离子体处理也可为必要的。例如,当微结构的接触面积特别小时。

108.特别是当施加的第一层非常软时,分离过程中可能会出现问题。

109.在另外的实施方式中,将具有与固化的装置的材料不同的溶解度的材料的层施加到基底上,使其可被选择性地溶解。

110.然后—如上所述—将另外的层和微结构施加在该辅助层上。此后,辅助层被选择性地溶解,从而将得到的装置与基底分离。辅助层的材料优选地是水溶性的,例如通过在超声波中处理。辅助层的优选材料是水溶性聚合物,例如聚乙酸乙烯酯。

111.因此,在该方法中,首先将辅助层施加到基底上并任选地固化。此后,将用于该装置的最顶层的材料(粘合层)施加到该层上并固化。之后,根据制造的装置的性质,施加另外的层。这些可以是另外的软的层或支撑层。这些层在各自的情况下都可以被固化。之后施加微结构。如上所述,预先施加未固化的、仅在施加微结构之后才固化的层可为必要的。之后,选择性地溶解辅助层并分离该装置。可能还需要清洁表面以去除辅助层的残留物。

112.在本发明的一种实施方式中,代替辅助层,使用特别容易分离的材料作为第一层的基底。在这种情况下,优选具有由氟化硅硅酮或氟化硅烷制成的涂层的材料,例如剥离衬垫。它可例如为具有相应涂层的箔。

113.剥离衬垫应该有尽可能光滑的表面,因为任何不平整都会在最顶层被模制。

114.进一步的细节和特征由下面结合从属权利要求对优选的示例性实施方式的描述得出。在此,各个特征可单独实现或作为多个彼此组合实现。实现目的的可能性不限于示例性实施方式。例如,范围说明总是包括所有—未提及的—中间值和所有可能的子区间。

115.示例性实施方式在附图中被示意性地示出。各个图中相同的附图标记在此表示相同或功能相同的元件或在其功能方面彼此对应的元件。具体来说:

116.图1显示膜封端的粘附结构的制造方法的概述;

117.图2显示(a)a样品在低放大倍率下的俯视图概览,底部箭头显示直立的柱,橙色箭头显示几个倒塌的柱;(b)a样品在较大的放大倍率下的俯视图概览,从近处显示倒塌的柱(上方箭头);(c)a样品在高放大倍率下的横截面概览,其中示出基底的仅用于固定的经分辨的层(粘合剂层和玻璃基底);(d)a样品的示意图,其中mdx-4标记为灰色,具有量级指示,所有长度数据均以μm为单位。对于a,刻度为500μm,并且对于b和c,刻度为100μm;

118.图3显示:(a)b样品在低放大倍率下的俯视图概览,箭头指向由倒塌的柱造成的空隙;(b)b样品在较大的放大倍率下的俯视图概览,箭头指向表面的不平整和污垢;(c)b样品在高放大倍率下的横截面概览;(d)b样品的示意图,其中mdx-4标记为灰色,具有量级指示,所有长度数据均以μm为单位。对于a,刻度为500μm,并且对于b和c,刻度为100μm;

119.图4显示样品的sem显微照片:a)a样品:仅成像微结构化部分(a)。b)显示b样品,其中由与微结构化部分相同的材料组成的端膜已被用作支撑层(b)。*指向端层。c)显示在施加柔软的皮肤粘合层(c)之后的c样品。*指向两个层之间的边界层。d)允许查看端层(d)的底侧;

120.图5显示c样品的横截面;

121.图6显示不同b样品的横截面:终止层的层厚在此可通过旋涂以定义的方式进行调整。800rpm(a)的旋涂速度导致层厚为60.5μm,2000rpm(b)=31.3μm,9000rpm(c)=12.2μm。还可通过向聚合物添加溶剂来进一步降低层厚度;

122.图7显示具有相当厚度和结构的各种微结构化的样品和平的参考样品;a)具有背衬层和微结构的样品,或a参考样品;b)具有背衬层、微结构和支撑层的b样品,或具有基底和支撑层的b参考样品;c)具有背衬层、微结构、支撑层和“粘合层”的c样品,或具有基底、支撑层和“粘合层”的c参考样品,在各自的情况下从下到上;

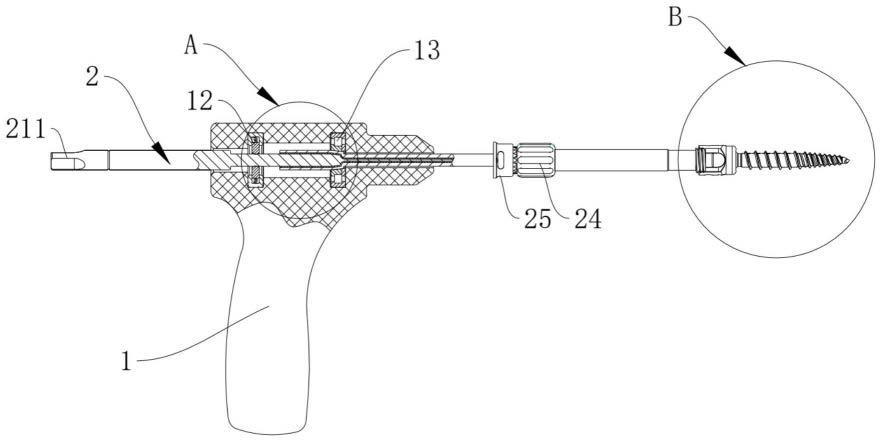

123.图8显示来自图7和表1的样品的应力和分离能(功)(保持时间1秒);

124.图9显示不同样品的流变测量;

125.图10显示没有支撑层的膜封端柱的制造;

126.图11显示使用具有可分离的膜的粘附体系的示意图;

127.图12显示具有可分离的膜的粘附体系的示例性实施方式;

128.图13显示剥离测量的示意图;

129.图14显示用于粘附体系的制造方法的实施方式。

130.图15显示用于测定粘附力值的测量装置的示意性构造。

131.图16显示应力-时间曲线(左)以及应力-行程曲线的示例性图示;

132.图17显示在从模具中取出后(a)并且在机械处理后(b)的微结构的照片。

133.图18显示本发明的一种实施方式的光学显微照片;

134.图19显示不同移除速度下的剥离测量;

135.图20显示对于小鼠鼓膜的振动特性的测量。

136.图1显示膜封端的粘附结构的制造方法的概述。完成的粘附体系由从silastic mdx4-4210制成的微结构化的部件(101)和端膜,所述端膜在此由mdx4-4210层的组合(102、103,步骤iii.a.i.)和随后施加由mg7-1010(104,vi.a.i.)制成的皮肤粘附性的端层组成。端层也可在没有mdx4支撑层的情况下制造,如在iii b.i.中所示。下面描述各个步骤。可通过改变材料或施加条件来改变相应层或结构的材料和厚度。

137.i.晶片的模制

138.将晶片(硅晶片)放入培养皿中,并用用于微结构的模具的材料(pdms,elastosil 4601,wacker,riemerling,deutschland,100)填充。脱气后,放置玻璃板(111)并在75℃下固化至少3小时。然后拆下固化的模具(100)。晶片具有后来的微结构。

139.制成的模具在减压(20毫巴)下用氟硅烷(十三氟-1,1,2,2-四氢辛基)三氯硅烷,50μl溶液)进行硅烷化。

140.ii.粘附体系的微结构化的部分的制造

141.对于微结构的材料,将两种组分(silastic mdx4-4210)以a:b(10:1)的比例称重并混合。该材料用于由silastic mdx4-4210制成的所有结构和层。

142.将模具(100)放置在玻璃板(111)上并用用于微结构的材料填充。进行旋涂(3000rpm,120秒)以平整表面。由此获得带有小的覆盖层的经填充的模具。在旋涂之前可能需要进行脱气。

143.同时,将用于背衬层的材料(silastic mdx4-4210)施加到等离子激活的玻璃板

上。并且通过旋涂(9000rpm,120秒)产生具有确定厚度的层。然后将如此涂覆的等离子体激活的玻璃板施加到经填充的微结构上。将该结构旋转180

°

并放置在等离子体激活的玻璃板上(112,氧-氩等离子体,2分钟)并固化(95℃,1小时)。由此将微结构连接至背衬层。通过氧-氩等离子体实现结构对玻璃板的有效连接,以使固化的微结构与模具有效地分离。

144.将所述结构施加在新的玻璃板(111)上。可能需要通过机械作用例如刷或梳理来使微结构的柱对齐(图17)。获得a样品,即,没有封端膜的微结构。通过背衬层的单独制造可使其厚度和材料易于调整。

145.图2显示a样品的显微照片(a、b、c)和示意图。所述微结构也用于其他实验。

146.作为参考样品,通过刮刀制造由相同材料制成且具有相似厚度的膜。

147.iii.a.i.支撑层的制造

148.将外层的材料(silastic mdx4-4210,103)施加到玻璃板(111)上并通过旋涂(9000rpm,180秒)进行分布。涂层在95℃下固化1小时。此后,施加支撑层材料(silastic mdx4-4210,102)并通过旋涂(9000rpm,180秒)进行分布。之后,将制造的具有柱的微结构(101)放置在尚未固化的施加的层上,使得柱至少与最后施加的层接触。此后,整体在95℃下固化1小时。将获得的结构(b样品)旋转180

°

,并以背衬层施加在玻璃板上。

149.图3显示b样品的显微照片。

150.对于参考样品,例如,通过刮刀将参考结构的材料(silastic mdx4-4210)施加到玻璃板上。厚度与微结构相似。在该层上施加底层的材料(silastic mdx4-4210),并且通过旋涂(9000rpm,180秒)进行分布,整体在95℃下固化1小时。将第二层的材料(silastic mdx4-4210)施加到该层上,通过旋涂(9000rpm,180秒)进行分布,并在95℃下固化1小时。

151.iii.b.i.无支撑层的端膜的制造

152.所述制造示意性地示于图10中。将辅助层的材料(120,20%的pva聚乙酸乙烯酯在h2o中)施加到玻璃板(111)上,并通过旋涂(3000rpm,60秒)进行分布,并在95℃下固化10分钟。在其上施加粘合层的材料(106,dow corning mg7-1010),通过旋涂(4000rpm,120秒,100rpm/s)进行分布并在95℃下固化1小时。此后,施加用于另外的粘合层的材料(105,dow corning mg7-1010)并通过旋涂(9000rpm,180秒)进行分布。之后,将制造的微结构(101)连同柱放置在尚未固化的施加的层(105)上,使得柱至少与该层接触。此后,整体在95℃下固化1小时。随后在必要时将样品切割成一定尺寸。此后,选择性地用水溶解(超声浴10-20分钟)辅助层(120)。将分离的复合结构连同背衬层施加在玻璃板上并干燥。获得b-os样品。粘合层的厚度平均为27μm。还制造了厚度为70μm的b-os样品。

153.对于参考样品,例如,使用刮刀将参考结构的材料(silastic mdx4-4210)施加到玻璃板上。厚度与微结构相似。在该层上涂覆底层的材料(dow corning mg7-1010),并通过旋涂(1000rpm,120秒)进行分布,并且整体在95℃下固化1小时。在该层上施加用于第二层的材料(dow corning mg7-1010),通过旋涂(9000rpm,180秒)进行分布并在95℃下固化1小时。

154.如果微结构施加有封端膜,则使用辅助层的方法也可用于制造c样品。

155.iv a.i.最终粘合层的制造

156.对于粘弹性层,配置粘弹性材料mg7-1010(dow corning,midland,usa)的混合物。将双组分体系称重并以1:1的比例混合。

157.将用于粘合层的材料(104,dow corning mg7-1010)施加在来自iii.a.i.的结构,通过旋涂(4000rpm,120秒)进行分布,并在95℃下固化1小时。获得c样品。

158.图4、5和6显示不同样品的照片。使用具有以下值的c样品进行测量:背衬层:71.99 /-25.16μm,微结构高度208.44 /-18.87μm,支撑层厚度(102、103):19.7 /-4.94μm,粘合层:21.25 /-12.05μm。

159.表1以及图8显示了在模拟皮肤粗糙度的基底上的粘性测试中确定的各样品(图7)的粘附应力和功:与具有类似层结构的未结构化的样品相比,测定不同微结构样品的粘附应力和分离功。显然,微结构化的样品不仅具有更高的粘附应力,而且在粗糙的基底上也具有更高的功。

160.表4显示测量的各样品对具有不同粗糙度(rz值)的基底的粘附应力(保持时间1秒),以kpa计。表3显示相同的数据,其中光滑的基底的值在各自的情况下都设置为100%。显然,具有粘合层(c,bos)的样品在粗糙的基底的情况下失去的粘附性显著更少。样品是用辅助层或剥离衬垫制造的,因此具有比表1中的样品更好的粘附值,因为通过这些方式,粘合层表面的平面度更好。

161.图11显示具有可分离的端膜的粘附体系。该体系由两个组件组成,端膜(i)和微结构化的部分(ii,101),它们彼此分开地制造,并在步骤1中通过压制组合在一起。三层端膜的层结构在此如下:粘合层(131,dow corning mg7-1010)、弹性支撑层(132,silastic mdx4-4210)和粘合层(132,dow corning mg7-1010)。在第二步骤中,可使用粘附体系并且可将其施加在粗糙的表面(134,例如皮肤)上。在应用过程中,最下层132变脏。由于微结构101与内粘合层131之间的连接是可逆的,因此微结构和膜可相互分离。在这种情况下,端膜被丢弃,而微结构化的组件可再次引入产品生命周期。也可将端膜施加到已经施加有支撑层的微结构上。在这种方法中,可重复使用成本高且制造复杂的微结构。

162.图12显示具有可分离的膜的粘附体系的示例性实施方式。该膜是通过对各种材料进行三次旋涂来制造的。端膜(a)由粘合层(131、132)和支撑层(130)组成。b)显示膜的横截面的光学显微照片。两个粘合层(mg7-1010)显得较暗,而中间支撑层(mdx4-4210)显得较浅。它的厚度为32.32μm。将膜本身施加在玻璃上。该膜施加在不同的结构(c,由sylgard 184制成的微结构,tesafilm,具有微结构厚度的sylgard 184膜)上并用于剥离测量(d,参见图13,180

°

,1mm/步,测量的最大力除以样品的宽度)。显然,该体系实现了根据本发明的体系的优点,同时膜保持为可分离的。

163.图18显示微结构上的可分离的膜(顶部)的光学显微照片。

164.图19显示了针对施加在膜上的不同载体体系测得的最大力。柱是由sylgard 184制成的微结构(凸起高度:187

±

1.5μm,载体层62

±

4μm),胶带是tesafilm(厚度59

±

1.3μm);sylgard 184是由sylgard 184制成的膜(厚度295

±

8.4μm)。

165.在移除速度为0.5mm/步(上方)的测量中,使用具有如下结构mg7-1010的膜进行测量:mg7-1010:30

±

4.5μm/mdx4-4210:25

±

5μm/mg7-1010:33

±

7μm。测量进行了3次。

166.在移除速度为1mm/步(下方)的测量中,使用具有如下结构mg7-1010的膜进行测量:mg7-1010:28

±

3.5μm/mdx4-4210:22

±

4.5μm/mg7-1010:27

±

4μm。测量进行了3次。

167.图13显示剥离测量的示意图。载体143被施加到六足装置(hexapod)144上。基底142被施加到垂直区域。使用具有与皮肤相似的弹性的基底。此外,为了获得人类皮肤的复

制品,制作了人造皮肤(体外皮肤)的模型。待测试的基底安装在条带141上,所述条带141连接到负载传感器140,该负载传感器140可平行于表面被拉开,同时测量力。使用如下测量参数:保持时间:60秒;移除方向180

°

,移除速度1mm/步,预紧力:1.1kpa(面积0.75

×

0.75cm)。测量了不同的基底。图中所示的测量是使用体外皮肤(vitroskin)印模(turboflex)进行的(ra=4.43μm,rz=25.3μm)。条带的宽度为6.5-7mm。测量长度取决于基底,不超过7mm。

168.图14显示粘附体系的制造方法的另外的实施方式。在此,稍后将成为最外层的粘合层132被施加到剥离衬垫(氟化的,135,步骤i,3m scotchpak 9709剥离衬垫,氟硅氧烷涂覆的聚酯膜)。在此基础上,然后可根据期望的实施方式施加另外的层,例如粘合层、支撑层,直到将微结构施加在这些层上。可如已经描述的方法通过旋涂和固化来制造这些层。对于微结构101的施加,具有施加的微结构的最后施加的层被固化或者最后施加的层是粘合层。图14显示作为步骤ii的支撑层130的施加。将粘合层131施加到该层上(步骤iii)。将微结构101施加到所述粘合层131上(步骤iv)。在作为替代的ia中,微结构101被直接施加或在施加另外的粘合层(105、106)之后施加。对于不同的材料,可能需要在施加下一材料之前用空气等离子处理表面。由此可防止特别软的层由于连续的固化步骤而改变其特性。

169.由于剥离衬垫135,粘附体系可容易地并且无损坏地分离。此外,制造时间和体系的质量的缩短。

170.如果放置具有封端膜的微结构,也可使用利用剥离衬垫的方法来制造b样品。替代地,施加一个或多个mdx4-4210层作为最后一层,然后如上所述地将其连接到微结构。为了更好地附着mdx4-4210层,可能需要在施加之前进行等离子体处理(空气等离子体)以改善附着。

171.通过使用剥离衬垫,可实现更均匀的样品表面,从而导致粘附性的进一步改善。在一秒的保持时间下,bos样品(在相同微结构下,粘合层厚度30μm)提供641

±

79mj/m2的分离功和14.84

±

1.18kpa的应力,而参考物仅给出79.03

±

39.91mj/m2和7.25

±

3.04kpa。如果增加保持时间,bos样品的分离功增加两倍以上,更具体地56%。粘附应力显示增加35%。对于bos-参考样品,可测量到分离功增加61%并且粘附应力增加33%。

172.流变数据通过流变仪(mcr 300,anton paar以前的physica,graz,austria)测量。流变仪具有锥板几何形状。在可进行测量之前,在各自情况下制备少量的聚合物混合物。测试了混合比为10:1的mg7-1010、mdx4-4210、sylgard 184和混合比为100:1.6的sylgard 184。后两种混合物是对比混合物,其在文献中用于微结构。每个样品进行3次测量,并且每次新鲜制备。

173.图9显示了流变测量的图形评估(a:储能模量(g'),b:复数模量(g*),c:损耗模量(g”),d:阻尼因子(tan δ=g”/g'))。

174.可借助储能模量估算各材料的弹性模量。这些值与使用纳米压痕仪测量的值不同,但确实给出了相对比例。

175.在e~3*g'的假设下,表2中报告的值是针对1hz获得的。这些值也表明sylgard 184 10:1比mdx4-4210显著更硬。这分别对应于2.7mpa和1.9mpa的用纳米压痕仪测量的值(由钢制成的半球,样品厚度》1mm,样品中的压痕深度5000nm)。

176.图15显示用于确定粘附值的测量设备的示意性结构。在图中,s描述了平台在z方向上的位置。平台沿正z方向移动以使样品和基底接触。一旦达到规定的压缩预应力,该位

置就保持规定的保持时间。测量变量,例如感应力,通过称重传感器检测并可从屏幕上读取。样品通过载玻片上的粘合基板固定,所述载玻片通过样品支架的螺丝装置固定在平台上。为了改变样品位置,平台连同样品也可在x和y方向上移动。可通过光学元件如棱镜、摄像机1、2来观察和调整样品的位置和接触。

177.平台以30μm/s的速度沿正z方向朝向基底移动,直到建立的压缩预应力为70

±

20mn(或10

±

4kpa)。在样品与基底接触一秒或三十秒的规定保持时间后,将样品从基底分离。为此,平台以10μm/s的移除速度沿负z方向移动。测量装置包括称重传感器(最大3n,tedea-huntleigh 1004,vishay precision group,basingstoke,gb),所述称重传感器被设计用于记录低分离力。该系统记录相对于时间t和平台位置sz的在z方向上的感应法向力f。将棱镜集成到样品支架中,用于对样品位置进行光学检测,从而能够观察样品和基底之间的接触。借助两台摄像机(摄像机1和2)(dmk23ux236,the imaging source,德国),这使得在计算机屏幕上跟踪和记录测量成为可能。使用测角仪调整样品和测试基底之间的接触面积。

178.图16显示应力-时间曲线以及应力-行程曲线的示例性图示。曲线的相应最大值表示选定的压缩预应力,即样品被压到测试基底上的应力。在各自的情况下,曲线的最小值对应于粘附应力(σs)。由应力-行程图中的曲线和零线所包含的区域对应于为了将样品从基底分离所必须施加的分离功(w

deb

)。通过光学显微镜确定各测试基板的面积。在t0时刻(此时分离操作开始,但样品和基底仍完全接触,且压缩预应力过零),平台的位置sz称为s0(图16)。时间点t

end

被定义为分离操作结束(s

end

)的时间点,此时粘附应力等于0。

179.使用的测试基底如下:环氧树脂中的光滑玻璃(抛光玻璃)模型(egs面积6.2mm2,ra=0.01μm,rz=0.10μm),环氧树脂中的粗糙玻璃(蚀刻亚光玻璃)模型(egr,面积6.95mm2,ra=0.22μm,rz=1.97μm)和由环氧树脂制成的体外皮肤模型(面积7.26mm2,ra=9.48μm,rz=49.66μm)。还使用了小鼠鼓膜模型。对于这些模型,可确定rz=2.2μm(pars tensa)和rz=13μm(pars flaccida)的粗糙深度。所有ra和rz值均使用轮廓仪(surfcom 1500sd3,carl zeiss,oberkochen,germany)测量。ra和rz根据din en iso标准4287:2010-07确定。

180.pars tensa鼓膜的曲率为35.33

±

3.5

°

(光学显微镜测定)。然而,在鼓膜上应用的情况下,由于鼓膜的高度敏感性,分离时过度良好的粘附也可能产生不利影响。在根据本发明的装置的情况下,可通过改变参数以简单的方式调节粘附性。

181.图20显示小鼠鼓膜上的振动特性(完整、穿孔、用简单的膜穿孔、用微结构穿孔)。

182.对于6-8周龄的麻醉雌性小鼠测量产生失真的耳声发射(dpoae)。种族是cba/j。在此,研究的频率范围为8khz至17.9khz。使用了直径为约1mm的平坦的膜和微结构化的体系。穿孔的直径在0.5和0.9mm之间。

183.使用的微结构是如下的结构,该结构具有20μm的粘合层而没有支撑层、40μm的直径为20μm的凸起的高度、和20-50μm的背衬层。柱之间的最小距离为20μm。它们规则地排列成六角形。

184.结果表明,根据本发明的膜没有任何负面影响。对于相同的重量,根据本发明的微结构的体积比未结构化的膜的体积稍大。微结构本质上显著更稳定,并且可更精确地应用。

185.表1

[0186][0187]

表2

[0188] 储能模量g'[pa]e~3*g'[mpa]g'sylgard 184 10:141 40001.24g'mdx4-4210360 6661.08g'mg7-101027 6000.0828g'sylgard 100:1.676730.023

[0189]

表3

[0190]rz

[μm]0.101.9749.66a10080.72.50a-参考100.0056.20.00b10066.55.23b-参考100.0062.90.00c10079.932.70c-参考100.0067.44.80b-os(30μm)10085.951.20b-os参考(30μm)100.0065.37.70b-os(70μm)10083.7751.30b-os参考(70μm)100.0067.212.20

[0191]

表4

[0192][0193]

[0194]

附图标记

[0195]

100

ꢀꢀꢀꢀꢀꢀꢀꢀ

微结构模具(elastosil 4601)

[0196]

101

ꢀꢀꢀꢀꢀꢀꢀꢀ

微结构(silastic mdx4-4210)

[0197]

102

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑层(silastic mdx4-4210)

[0198]

103

ꢀꢀꢀꢀꢀꢀꢀꢀ

层(silastic mdx4-4210)

[0199]

104

ꢀꢀꢀꢀꢀꢀꢀꢀ

粘合层(dow corning mg7-1010)

[0200]

105

ꢀꢀꢀꢀꢀꢀꢀꢀ

粘合层(dow corning mg7-1010)

[0201]

106

ꢀꢀꢀꢀꢀꢀꢀꢀ

粘合层(dow corning mg7-1010)

[0202]

110

ꢀꢀꢀꢀꢀꢀꢀꢀ

晶片

[0203]

111

ꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃板

[0204]

112

ꢀꢀꢀꢀꢀꢀꢀꢀ

等离子体活化的玻璃板

[0205]

120

ꢀꢀꢀꢀꢀꢀꢀꢀ

辅助层r

[0206]

130

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑层

[0207]

131

ꢀꢀꢀꢀꢀꢀꢀꢀ

粘合层

[0208]

132

ꢀꢀꢀꢀꢀꢀꢀꢀ

粘合层

[0209]

133

ꢀꢀꢀꢀꢀꢀꢀꢀ

污染

[0210]

134

ꢀꢀꢀꢀꢀꢀꢀꢀ

粗糙的表面(皮肤)

[0211]

135

ꢀꢀꢀꢀꢀꢀꢀꢀ

剥离衬垫

[0212]

140

ꢀꢀꢀꢀꢀꢀꢀꢀ

称重传感器(kraftmessdose)

[0213]

141

ꢀꢀꢀꢀꢀꢀꢀꢀ

条带

[0214]

142

ꢀꢀꢀꢀꢀꢀꢀꢀ

基底

[0215]

143

ꢀꢀꢀꢀꢀꢀꢀꢀ

载体(玻璃)

[0216]

144

ꢀꢀꢀꢀꢀꢀꢀꢀ

六足装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。