1.本公开一般涉及动力系统阀门技术领域,具体涉及高超音速飞行器用气动控制电磁阀。

背景技术:

2.气动控制电磁阀是液体火箭发动机介质阀门作动气打开或关闭的控制机构,其输入口与气源连接,其输出口与介质阀门控制腔体输入口连接。当气动控制电磁阀打开时,控制气进入介质阀门控制腔,驱动介质阀门打开或关闭;当气动控制电磁阀关闭时,控制气断开。

3.目前,现有的液体火箭发动机中介质阀门通道较多,需要的控制气通道较多,常规的单通道气动控制电磁阀导致发动机系统控制气管路错综复杂,造成发动机系统装配时出错概率增加,复杂的控制气管路导致发动机内部管线相互交错,与介质路的输送管路之间相互交叉,甚至导致发动机系统管路与其他领组件安装空间产生干涉。因此,我们提出一种高超音速飞行器用气动控制电磁阀,用以解决上述问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种多通道分布,结构轻量化,小流量控制大流量,密封良好且结构简单的高超音速飞行器用气动控制电磁阀。

5.第一方面,本技术提供一种高超音速飞行器用气动控制电磁阀,包括:

6.主阀体,其内部中空形成第一阀腔;所述主阀体上开设有与第一阀腔连通的入口与出口,且二者分别位于所述第一阀腔的两侧;所述入口用于与气源连通,所述出口用于与介质阀门控制腔进口连通;所述主阀体上开设有安装口,且所述安装口通过导气通道与所述第一阀腔连通;

7.阀芯组件,设置在所述第一阀腔内;所述阀芯组件具有压紧部,其可沿所述第一阀腔轴线移动;

8.第一排气件,设置在所述主阀体一端,所述第一排气件与所述第一阀腔连通且其与所述压紧部相邻设置;

9.先导阀组件,所述先导阀组件包括:先导阀体,其安装在所述安装口处;所述先导阀体内部中空形成第二阀腔,且所述第二阀腔与所述导气通道连通;所述第二阀腔内设有电磁组件和阀座;所述阀座开设有第一气道,其与所述入口连通;所述电磁组件具有通电状态和断电状态;所述先导阀体靠近电磁组件的一端设有第二排气件;

10.所述电磁组件处于通电状态时,其沿所述第二阀腔轴线运动并与所述阀座分离,导气通道与第二阀腔、第一气道以及入口导通;气体由所述导气通道进入第一阀腔,并推动阀芯组件沿所述第一阀腔轴线运动,将所述出口与所述第一阀腔导通,使得入口、第一阀腔和出口形成连通气路,进而气体能够进入介质阀门控制腔;

11.所述电磁组件处于断电状态时,其与所述阀座贴合,将导气通道与第二阀腔的连

通处密封;所述压紧部与第一阀腔和出口的连通处贴合密封,所述连通气路处于断开状态,所述出口处的剩余气体由第一排气件排出,所述导气通道内的剩余气体由第二排气件排出。

12.根据本技术实施例提供的技术方案,所述阀芯组件包括:

13.第一基座,设置在所述第一阀腔内且远离第一排气件的一端;所述第一基座表面开设有第一凹槽;

14.主阀芯,其一端滑动套设在所述第一基座上;所述主阀芯内部设有第一弹性元件,其一端与所述第一凹槽底部连接,其另一端与主阀芯内壁连接;

15.副阀芯,其与所述主阀芯远离所述第一基座的一端连接;所述主阀芯与所述副阀芯形成所述压紧部,且所述压紧部为工字型密封结构;所述出口与所述第一阀腔的连通处位于所述工字型密封结构内。

16.根据本技术实施例提供的技术方案,所述副阀芯可拆卸地与所述主阀芯连接。

17.根据本技术实施例提供的技术方案,所述第一排气件包括:

18.第一排气口,其开设在所述主阀体对应所述副阀芯端部的位置,且所述第一排气口与所述第一阀腔连通;

19.排气帽盖,设置在所述第一排气口处;所述排气帽盖侧壁开设有与所述第一阀腔连通的导气通孔。

20.根据本技术实施例提供的技术方案,所述电磁组件包括:

21.第二基座,安装在所述第二阀腔内且其远离所述阀座设置;所述第二基座表面开设有第二凹槽;

22.磁吸件,套设在所述第二基座上;所述磁吸件为环形结构;

23.动衔铁,滑动设置在所述磁吸件内;

24.第二弹性元件,设置在所述动衔铁与所述第二凹槽底部之间。

25.根据本技术实施例提供的技术方案,所述磁吸件为电磁铁。

26.根据本技术实施例提供的技术方案,所述第二排气件包括:

27.第二气道,开设在所述第二基座上;

28.排气堵头,设置在所述第二基座远离磁吸件的一侧;

29.排气通道,开设在所述排气堵头上;所述排气通道与所述第二气道连通。

30.根据本技术实施例提供的技术方案,所述阀座与所述第二阀腔之间,以及所述压紧部的表面均设有密封圈。

31.综上所述,本技术提供一种高超音速飞行器用气动控制电磁阀的具体结构。本技术利用主阀体内部中空形成第一阀腔,在主阀体上开设有与第一阀腔连通的入口与出口,且二者分别位于第一阀腔的两侧,分别用于与气源连通以及与介质阀门控制腔进口连通;通过在第一阀腔内设置阀芯组件,其具有可沿第一阀腔轴线移动的压紧部,在主阀体一端设置第一排气件,其与第一阀腔连通且与压紧部相邻设置,在主阀体的安装口处设置先导阀组件,其包括先导阀体内部中空形成第二阀腔,第二阀腔与导气通道连通,并且第二阀腔内设有电磁组件和阀座,阀座开设有第一气道,其与入口连通,先导阀体靠近电磁组件的一端设有第二排气件。

32.当电磁组件处于通电状态时,其可沿第二阀腔轴线向上运动并与阀座分离,导气

通道与第二阀腔、第一气道以及入口导通;气体由导气通道进入第一阀腔,并推动阀芯组件的主阀芯沿第一阀腔轴线向上运动,使压紧部和出口与第一阀腔的连通处分开,将出口与第一阀腔导通,使得入口、第一阀腔和出口形成连通气路,进而气体能够进入介质阀门控制腔。

33.当电磁组件处于断电状态时,其与阀座贴合,将导气通道与第二阀腔的连通处密封;压紧部与第一阀腔和出口的连通处贴合密封,连通气路处于断开状态,此时,出口、第一阀腔以及第一排气件构成第一排气通路,出口处的剩余气体由第一排气件排出,导气通道、第二阀腔以及第二排气件构成第二排气通路,导气通道内的剩余气体由第二排气件排出。

34.本技术通过在主阀体设计入口、出口,在第一阀腔内设计阀芯组件,在安装口设计先导阀组件,先导阀组件的第二阀腔与第一阀腔通过导气通道连通,利用先导阀组件的部件控制不同气路导通,可形成连通气路、第一排气通路、第二排气通路三种气路,实现一个入口对应多个出口的多通道气体流通方式,达到结构轻量化的目的。

35.并且,本技术采用先导阀组件的结构,控制主阀芯带动副阀芯运动,控制气路的接通、关闭与排气功能,实现小流量控制大流量的目的。

附图说明

36.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

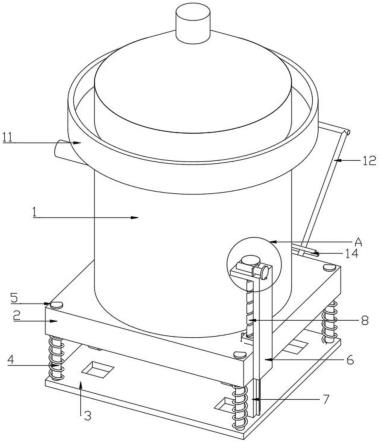

37.图1为高超音速飞行器用气动控制电磁阀的结构示意图。

38.图中标号:1、磁吸件;2、动衔铁;3、阀座;4、主阀芯;5、第一弹性元件;6、副阀芯;7、连通气路;8、主阀体;9、排气堵头;10、排气帽盖;11、第二弹性元件;12、导气通道。

具体实施方式

39.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

40.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

41.实施例1

42.请参考图1所示的本技术提供的一种高超音速飞行器用气动控制电磁阀的第一种实施例的结构示意图,包括:

43.主阀体8,其内部中空形成第一阀腔;所述主阀体8上开设有与第一阀腔连通的入口与出口,且二者分别位于所述第一阀腔的两侧;所述入口用于与气源连通,所述出口用于与介质阀门控制腔进口连通;所述主阀体8上开设有安装口,且所述安装口通过导气通道12与所述第一阀腔连通;

44.其中,入口、第一阀腔以及出口可形成连通气路7。

45.阀芯组件,设置在所述第一阀腔内;所述阀芯组件具有压紧部,其可沿所述第一阀腔轴线移动;

46.第一排气件,设置在所述主阀体8一端,所述第一排气件与所述第一阀腔连通且其

与所述压紧部相邻设置,用于在连通气路7处于断开状态时将出口内的剩余气体排出。

47.先导阀组件,用于控制阀芯组件运动,进而改变第一阀腔与出口的通断状态;具体地,所述先导阀组件包括:先导阀体,其安装在所述安装口处;所述先导阀体内部中空形成第二阀腔,且所述第二阀腔与所述导气通道12连通;所述第二阀腔内设有电磁组件和阀座3;所述阀座3开设有第一气道,其与所述入口连通;所述电磁组件具有通电状态和断电状态;所述先导阀体靠近电磁组件的一端设有第二排气件,用于在连通气路7处于断开状态时将导气通道12内的剩余气体排出。

48.其中,阀座3与安装口的连接方式可为螺纹连接。

49.进一步地,所述阀芯组件包括:

50.第一基座,设置在所述第一阀腔内且远离第一排气件的一端;所述第一基座表面开设有第一凹槽;

51.主阀芯4,其一端滑动套设在所述第一基座上;所述主阀芯4内部设有第一弹性元件5,其一端与所述第一凹槽底部连接,其另一端与主阀芯4内壁连接;

52.其中,第一弹性元件5可为弹簧。

53.副阀芯6,其与所述主阀芯4远离所述第一基座的一端连接;所述主阀芯4与所述副阀芯6形成所述压紧部,且如图1所示,所述压紧部为工字型密封结构;所述出口与所述第一阀腔的连通处位于所述工字型密封结构内。

54.其中,副阀芯6可拆卸地与主阀芯4连接,其连接方式可为螺纹连接。

55.具体地,工字型密封结构具有第一密封部和第二密封部,第一密封部为图中工字型结构的上平面部分,第二密封部为图中工字型结构的下平面部分;当第一密封部和出口与第一阀腔的连通处紧密贴合时,将第一阀腔与出口分隔开,即将连通气路断开,此时,第二密封部和出口与第一阀腔的连通处分离,出口、第一阀腔和第一排气件连通,形成第一排气通路,可将出口内剩余气体排出;当第二密封部和出口与第一阀腔的连通处紧密贴合时,出口与第一排气件分隔,即第一排气通路断开,此时,第一密封部和出口与第一阀腔的连通处分离,出口与第一阀腔连通,即将连通气路导通。

56.进一步地,第一排气件包括:

57.第一排气口,其开设在所述主阀体8对应所述副阀芯6端部的位置,且所述第一排气口与所述第一阀腔连通;

58.排气帽盖10,设置在所述第一排气口处;所述排气帽盖10侧壁开设有与所述第一阀腔连通的导气通孔。

59.当出口、第一阀腔、第一排气口以及排气帽盖10的导气通孔连通时,即构成第一排气通路,可将出口处的剩余气体排出。

60.其中,排气帽盖10与第一排气口处的连接方式可为螺纹连接。

61.进一步地,电磁组件包括:

62.第二基座,安装在所述第二阀腔内且其远离所述阀座3设置;所述第二基座表面开设有第二凹槽;

63.磁吸件1,套设在所述第二基座上;所述磁吸件1为环形结构;

64.其中,磁吸件1可为电磁铁。

65.动衔铁2,滑动设置在所述磁吸件1内;

66.第二弹性元件11,设置在所述动衔铁2与所述第二凹槽底部之间;

67.其中,第二弹性元件11可为弹簧。

68.当磁吸件1通电时,可吸附动衔铁2向上移动,使得动衔铁2与阀座3分离,第二弹性元件11处于压缩状态。当磁吸件1断电时,动衔铁2在第二弹性元件11的作用力下,向下运动使得动衔铁2与阀座3紧密贴合。

69.进一步地,第二排气件包括:

70.第二气道,开设在所述第二基座上;

71.排气堵头9,设置在所述第二基座远离磁吸件1的一侧;

72.排气通道,开设在所述排气堵头9上;所述排气通道与所述第二气道连通。

73.当磁吸件1通电时,动衔铁2与阀座3分离,第二气道与第二阀腔隔开;当磁吸件1断电时,动衔铁2与阀座3紧密贴合,导气通道12、第二阀腔、第二气道以及排气通道连通,形成第二排气通路,可将导气通道12内剩余气体排出。

74.其中,排气堵头9与第二基座远离磁吸件1的一侧的连接方式可为螺纹连接。

75.进一步地,所述阀座3与所述第二阀腔之间,以及所述压紧部的表面均设有密封圈,提高本气动控制电磁阀的密封性能,延长其使用寿命。

76.工作原理:

77.本气动控制电磁阀的初始状态为整体处于关闭状态,即:动衔铁2与阀座3紧密贴合,气体无法进入导气通道12内,使得压紧部能够将第一阀腔与出口的连通处密封,让连通气路7处于断开状态。

78.当电磁组件处于通电状态时,即磁吸件1通电,动衔铁2可沿所述第二阀腔轴线向上运动并与所述阀座3分离,导气通道12与第二阀腔、第一气道以及入口导通;气体由所述导气通道12进入第一阀腔,并推动阀芯组件的主阀芯4沿所述第一阀腔轴线向上运动,使压紧部和出口与第一阀腔的连通处分开,将所述出口与所述第一阀腔导通,使得入口、第一阀腔和出口形成连通气路7,进而气体能够进入介质阀门控制腔;

79.当电磁组件处于断电状态时,即磁吸件1断电,动衔铁2与所述阀座3贴合,将导气通道12与第二阀腔的连通处密封;所述压紧部与第一阀腔和出口的连通处贴合密封,所述连通气路7处于断开状态,此时,出口、第一阀腔以及第一排气件构成第一排气通路,所述出口处的剩余气体由第一排气件排出,导气通道12、第二阀腔以及第二排气件构成第二排气通路,所述导气通道12内的剩余气体由第二排气件排出。

80.本气动控制电磁阀通过在主阀体设计入口、出口,在第一阀腔内设计阀芯组件,在安装口设计先导阀组件,先导阀组件的第二阀腔与第一阀腔通过导气通道连通,利用先导阀组件的部件控制不同气路导通,可形成连通气路、第一排气通路、第二排气通路三种气路,实现一个入口对应多个出口的多通道气体流通方式,达到结构轻量化的目的。

81.并且,本技术采用先导阀组件的结构,控制主阀芯带动副阀芯运动,控制气路的接通、关闭与排气功能,实现小流量控制大流量的目的。

82.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功

能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。