1.本发明属于系泊钩及转环制造技术领域,尤其是一种系泊钩及转环的铸造模具及铸造方法。

背景技术:

2.系泊钩及转环用于船舶的码头停泊,系泊钩的结构如图5所示,系泊钩具有两个钩尖14和15以及一个连接两个钩尖的a部,转环的结构如图6所示,包括一个弧形端部16和用于卡住系泊钩的另一侧端部。在停船时,转环转动一定方向后,将系泊钩钩住,由此使船舶不能随意移动。由于系泊钩受力较大,传统工艺采用铸造工艺进行制造,该工艺中存在以下问题:1.横浇口在侧面,浇口温度比较高,铸件在浇注位置比较厚,温度叠加,使该处容易产生缩孔/缩松缺陷;2.系泊钩尖端之间在浇铸时没有加强结构,铸件容易变形;3.原有的面砂采用石英砂,沙子中含泥量比较高,铸件表面容易包砂;4.原有的气眼比较随意,有的扎的深,有的扎的浅,下面的砂子不硬化,间距也常常大于220毫米,容易造成局部吹不硬,个别地方过吹,使砂子强度降低,浇注时易产生冲砂、皮下气孔等铸造缺陷。同样的,转环也存在上述第1、3、4的问题。在实际生产制造中,由于上述问题的存在,在经过超声波探伤检测后,废品率达到10-20%,不仅提高了生产成本,还导致工作效率的低下,急需一种能够解决上述问题的铸造模具以及铸造方法。

技术实现要素:

3.本发明的目的在于克服现有技术的不足之处,提供一种系泊钩及转环的铸造模具及铸造方法。该方法中,在模具上增加的浇道可以起到拉筋的作用,有利于顺序凝固,降低缩孔倾向;面砂采用纯度更高的石英砂,水玻璃加入量小于现有配方,防止铸件产生气孔的缺陷;气眼间距和深度合理,既能使砂子完全硬化,又保证了铸造的表面质量。

4.本发明解决技术问题所采用的技术方案是:

5.一种系泊钩及转环的铸造模具,其特征在于:包括系泊钩铸造模具,系泊钩铸造模具的砂箱内填充的铸造砂内设置有系泊钩型腔;

6.所述型腔两侧钩尖之间的铸造砂内设置有连通两个钩尖的浇道,与该浇道对位的铸造砂内设置浇口管;

7.所述型腔两侧的铸造砂内设置横浇道,与每个横浇道外侧端部对位的铸造砂内设置有冒口;

8.浇口管和冒口旁侧的铸造砂内设置有气眼。

9.进一步的:转环铸造模具的砂箱内填充的铸造砂内设置有转环型腔;

10.所述型腔一侧的弧形端部对位的铸造砂内设置有冒口;所述型腔的另一侧端部旁侧的铸造砂内设置横浇道,该横浇道外侧端部对位的铸造砂内设置有浇口管;

11.浇口管和冒口旁侧的铸造砂内设置有气眼。

12.进一步的:所述浇口管的内径为40-50毫米;

13.所述系泊钩铸造模具的冒口为内径在160-200毫米的圆形;

14.所述转环铸造模具的冒口为长轴200-220毫米且短轴160-180毫米的椭圆形。

15.进一步的:相邻的两个气眼的圆心的间距为180-220毫米。

16.进一步的:所述气眼距离型腔30-50毫米。。

17.本发明的另一个目的是提供一种系泊钩及转环的铸造模具的铸造方法,包括以下步骤:

18.⑴

在两个砂箱内分别放置系泊钩和转环的模型,放入铸造砂,捶实,表面紧实、刮平;

19.⑵

扎出吹气的气眼,吹碳气硬化;

20.⑶

起出模型后,涂刷涂料,喷枪烘烤;

21.⑷

将原材料熔化后从浇口管浇注;

22.⑸

脱箱及清理;

23.⑹

退火处理;

24.⑺

打砂清理后制得成品。

25.进一步的:型腔表面的面砂的二氧化硅的含量大于等于99%,水玻璃添加量为面砂重量的5-6%。

26.进一步的:所述退火处理的温度为850-900摄氏度,保温时间为2.5-3小时。

27.本发明取得的技术效果是:

28.本发明中,系泊钩铸造模具内设置的浇道形成了铸件的拉筋,保证系泊钩的两个钩尖端部不易变形,新的浇口的位置和浇道相互结合,有利于顺序凝固,降低了缩孔的倾向;面砂使用纯度更高的石英砂,而且减少了水玻璃的添加量,解决了因系泊钩和转环铸件较厚出现的包砂的问题;气眼采用了一定的间距和深度,保证了吹碳气硬化时的均匀硬化,提高了砂子的强度,避免了冲砂、皮下气孔等铸造缺陷。成品经过超声波探伤检测,避免了缩孔/缩松的缺陷,保证了铸件的强度,使废品率降低到1-2%,极大的降低了生产制造成本,提高了工作效率。

附图说明

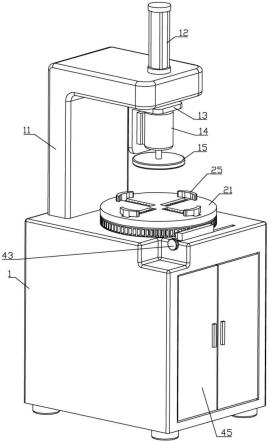

29.图1是本发明的系泊钩铸造模具的结构示意图;

30.图2是图1的截面图;

31.图3是本发明的转环铸造模具的结构示意图;

32.图4是图3的截面图;

33.图5是系泊钩的立体图;

34.图6是转环的立体图。

具体实施方式

35.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

36.一种系泊钩及转环的铸造模具,本发明的创新在于:包括如图1、2所示的系泊钩铸造模具,系泊钩铸造模具的砂箱1内填充的铸造砂2内设置有系泊钩型腔6,型腔两侧钩尖端

7和10之间的铸造砂内设置有连通两个钩尖的浇道8,与该浇道对位的铸造砂内设置浇口管9,型腔两侧的铸造砂内分别设置一个横浇道5,与每个横浇道外侧端部对位的铸造砂内设置有冒口4,浇口管和冒口旁侧的铸造砂内设置有气眼3。

37.转环铸造模具如图3、4所示,砂箱内填充的铸造砂内设置有转环型腔11,型腔一侧的弧形端部13对位的铸造砂内设置有冒口,型腔的另一侧端部旁侧的铸造砂内设置横浇道12,该横浇道外侧端部对位的铸造砂内设置有浇口管,浇口管和冒口旁侧的铸造砂内设置有气眼。

38.系泊钩铸造模具和转环铸造模具使用的浇口管的内径为40-50毫米,深度为220-240毫米。系泊钩铸造模具的冒口为内径在160-200毫米的圆形,转环铸造模具的冒口为长轴200-220毫米且短轴160-180毫米的椭圆形。

39.两个铸造模具内的相邻的两个气眼的圆心的间距为180-220毫米。气眼下端部距离型腔30-50毫米。

40.上述系泊钩及转环的铸造方法包括以下步骤:

41.⑴

在两个砂箱内分别放置系泊钩和转环的模型,放置好浇口管和冒口;

42.放好被砂和面砂,用工具捶实,用被砂将浇口管和冒口覆盖好,将表面紧实、刮平;

43.面砂的二氧化硅的含量大于等于99%,水玻璃添加量为面砂重量的5-6%;

44.⑵

按照间距和深度扎出吹气的气眼,然后吹碳气使其硬化;

45.⑶

硬化后,起出模型,涂刷含锆英粉90%以上的涂料,点燃,喷枪烘烤,时间约为3-5分钟,使涂料充分干燥;

46.清理干净型腔内的砂子,合箱,检查合箱缝隙不大于1毫米,然后锁箱,放置浇口盆;

47.⑷

将原材料熔化,炉前加入硅锰铁调整成分,取样,用光谱仪检测炉前成分,确认成分在目标范围内时,调整温度至1580-1620℃时,扒渣出炉;

48.出炉时包内需加入0.2%纯铝丝或纯铝块进行脱氧;

49.从浇口管浇注;

50.⑸

脱箱及清理;

51.浇注后,保温12小时,脱箱,清理表面砂子;

52.打砂,切割浇冒口,用电弧气刨清理浇冒口切割后的根部残留及凸起不平,对于表面缺肉位置,用二氧化碳气体保护焊焊补;

53.⑹

退火处理;

54.将产品放置在热处理炉内进行退火处理,退火温度850-900℃,保温时间2.5-3小时;

55.⑺

退火后的产品,表面进行砂轮打砂,打砂清理后制得成品;

56.⑻

用超声波探伤仪进行检测。

57.本发明中,系泊钩铸造模具内设置的浇道形成了铸件的拉筋,保证系泊钩的两个钩尖端部不易变形,新的浇口的位置和浇道相互结合,有利于顺序凝固,降低了缩孔的倾向;面砂使用纯度更高的石英砂,而且减少了水玻璃的添加量,解决了因系泊钩和转环铸件较厚出现的包砂的问题;气眼采用了一定的间距和深度,保证了吹碳气硬化时的均匀硬化,提高了砂子的强度,避免了冲砂、皮下气孔等铸造缺陷。成品经过超声波探伤检测,避免了

缩孔/缩松的缺陷,保证了铸件的强度,使废品率降低到1-2%,极大的降低了生产制造成本,提高了工作效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。