1.本发明涉及稀有金属和粉末冶金技术领域,具体涉及一种钼合金靶材及其制备方法和应用。

背景技术:

2.液晶显示器、显示面板等平面显示装置的技术升级换代需求,需要配线膜的低电阻化。同时,平板显示器的大画面、高精细度、高速响应化,以及柔性面板的大型化,也要求较低的膜电阻水平。

3.薄膜晶体管(tft)作为显示面板的驱动元件,使用al或cu作为主配线材料。但是如果al或cu与si直接接触,会在制备过程中由于热加工形成热扩散,使得薄膜晶体管性能恶化。mo及mo-nb、mo-ti等钼合金具有较好的耐腐蚀性、耐热性,与基板的密合性较好。但是在制备过程中,基板上形成层叠配线膜后,有时会长时间放置于大气中。在显示面板安装信号电缆时,有时需在大气中加热,而且在使用氧化物的半导体薄膜中,为实现提高性能和稳定化,需要在有氧环境下加热处理,因此增强耐氧化性的需求很强烈。另外,便携性的轻型、柔性显示面板使用的树脂膜与玻璃基板相比,具有透湿性,需要层叠配线膜具有较高的耐湿性。但是纯mo、mo-ti等材料的耐湿性和耐氧化性并不充分,有时会产生氧化,造成al或cu的电阻值显著增加的问题。

4.专利《cn2012102930608》,公开了一种层叠布线膜用钼合金靶材,为了改善纯钼镀膜的耐湿性和耐氧化性,在钼中添加了一定数量的ni和ti,有助于电子部件的稳定制造并提高可靠性。

5.专利《cn2014100909230》公开了一种电子部件用钼合金靶材,通过添加ni提高耐氧化性,添加w元素可以提高耐湿性;专利《cn2014100568166》公开了一种金属薄膜溅射钼合金靶材,靶材由一半以上的钼元素为基体,添加ni和ta、cr、zr等元素,可以改善耐湿性、抗氧化性和维持低电阻值。

6.专利《cn2017114460697》,公开了一种含有ni,nb,ti等元素的钼合金靶材成分,可以较好的改善纯钼的耐湿性和耐氧化性,并保持较低的膜电阻。

7.上述专利通过在钼基体中添加一定量的ni、ti或nb等元素,共同提高钼靶材溅射膜的耐湿性、耐氧化性,并保持较低的电阻值。但是靶材的制备主要通过热等静压(hip),随着靶材长度的增大,hip方式严重受制于hip设备的尺寸,无法批量化生产高性能的钼合金靶材,又由于目前钼合金脆性大,大变形量时容易开裂,因此无法通过轧制、锻造等变形方式来制备不同长度的靶材系列产品。

技术实现要素:

8.本发明的目的就是克服现有技术中存在的缺点,提供一种钼合金靶材及其制备方法和应用。本发明提供的钼合金靶材塑脆转变温度低、变形能力强,晶粒更为均匀,作为靶材制备膜层时膜层厚度更均匀,溅射速度更快。

9.为实现上述目的,本发明采用的技术方案的是:

10.第一方面,本发明提供一种钼合金靶材,以质量百分数计,所述靶材包括10%~30%(例如15%、20%、25%)的ni,5%~25%(例如10%、15%、20%)的ti和0.5%~5%(例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%)的re,余量为mo和不可避免的杂质,且mo的质量百分比≥50%(例如55%、60%、65%、70%、75%、80%、85%)。

11.在上述钼合金靶材中,作为一种优选实施方式,以质量百分数计,所述靶材还包括0.01%-15%(例如0.05%、0.1%、0.5%、1%、3%、5%、8%、11%、13%)的m,所述m为cr、zr、ta、nb中的至少一种,所述m用于替代部分ti。

12.在上述钼合金靶材中,作为一种优选实施方式,以质量百分数计,所述靶材包括15%~25%(例如18%、21%、23%)的ni,10%~20%(例如12%、14%、16%、18%)的ti、1%~5%的re(例如2%、3%、4%),0%-5%的m(例如1%、2%、3%、4%),余量为mo和不可避免的杂质,且mo的质量百分比≥50%(例如55%、60%、65%、70%)。

13.ni可以提高由本发明靶材形成的膜层的耐氧化性,ti可以提高膜层的耐湿性,二者适量添加不仅可以保证膜层的耐氧化性和耐湿性,还能保证配线膜的低电阻,不影响刻蚀剂的刻蚀速度。

14.本发明钼合金靶材中添加了少量的re元素,特定比例的铼元素的添加,与钼合金中特定比例的其他元素共同作用,使其在此钼合金中发挥了“铼效应”,改善钼合金的室温塑性,降低塑脆转变温度,细化晶粒等。通过在该钼合金靶材中添加re元素,可提高靶材的变形性能,在大变形量加工时也不会产生裂纹,由于靶材组织晶粒细小,优选的钼合金组分配比得到的靶材晶粒级差特别小,晶粒均匀,本发明靶材制备的膜层厚度更均匀,溅射速度更快。当re元素用量超过5%时,一方面是成本增加,另一方面是re元素的大量添加会与其他成分形成合金相,使靶材中组织成分分布不均匀,影响后续镀膜效果。当re元素用量小于0.5%时,则不能起到有效的细化晶粒以及增强靶材塑性的效果。

15.本发明中m元素具有耐湿性,可用于部分替换同样具有耐湿性的ti。但从靶材中各种成分相互作用的角度出发,优选m元素仅仅可以部分替代ti,另一方面,m元素的添加在提高钼合金靶材耐湿性的同时,还能够进一步改善钼合金靶材的抗氧化性。

16.第二方面,本发明提供上述钼合金靶材的制备方法,包括如下步骤:

17.(1)配制原料:按照上述靶材成分质量比例称取原料进行混合,得到混合粉末;

18.(2)热等静压:将步骤(1)中的混合粉末装入包套,进行热等静压,得到带包套的热压坯体;

19.(3)热轧:对带包套的热压坯体进行热轧处理得到轧件;

20.(4)退火:对轧件进行退火处理,得到所述钼合金靶材。

21.在上述钼合金靶材的制备方法中,作为一种优选实施方式,所述靶材中成分mo的原料为纯度≥3n5的钼粉,其费氏粒度范围优选为2.5μm~4μm(例如2.8μm、3μm、3.5μm、3.8μm);优选地,所述靶材中成分ni的原料为纯度≥3n的镍粉,其费氏粒度范围优选为2μm~3μm(例如2.2μm、2.4μm、2.6μm、2.8μm);优选地,所述靶材中成分ti的原料为纯度≥3n的钛粉,其费氏粒度范围优选为2μm~4μm(例如2.3μm、2.6μm、3μm、3.3μm、3.6μm);优选地,所述靶材成分re的原料为铼粉或铼酸铵,所述铼粉的纯度≥4n、费氏粒度优选为2μm~4μm(例如2.3μm、2.6μm、3μm、3.3μm、3.6μm),所述铼酸铵的纯度≥4n、粒度优选为150目~350目(例如180

目、220目、260目、300目、325目)。

22.相比于使用钼钛合金粉末、钼镍合金粉末等合金粉末作为原料,本发明的优选方案中,使用了纯度满足相关标准的钼粉、镍粉和钛粉作为制备本发明的靶材的原料,能够使得所制备的靶材中的成分分布更均匀、镀膜效果更好。

23.在上述钼合金靶材的制备方法中,作为一种优选实施方式,当靶材成分re的原料为铼酸铵时,步骤(1)中称取原料后,先取原料钼粉中的一部分和铼酸铵混合,然后经过还原处理得到钼铼合金粉末,再将钼铼合金粉末与剩余钼粉及其他原料进行混合得到混合粉末。

24.在上述钼合金靶材的制备方法中,作为一种优选实施方式,所述还原处理在氢气气氛中进行,所述还原处理的温度为500℃~900℃(例如550℃、600℃、650℃、700℃、750℃、800℃、850℃),所述还原处理的时间为2h~8h(例如3h、4h、5h、6h、7h);优选地,所述钼铼合金粉末中,钼铼质量比例为95:5~50:50(例如18:1、15:1、12:1、9:1、6:1、3:1)。

25.上述氢气还原处理中气体流量要根据还原炉膛大小而定,压力为微正压即可。选用铼酸铵作为铼源先与部分钼制备为钼铼粉末,是为了使铼在钼中分布的更加均匀;也可以直接使用铼粉或单独将铼酸铵还原为铼粉作为来源直接混料,但粉末均匀性不如采用铼酸铵掺钼粉还原工艺。

26.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(1)中,所述混合的方式为球磨,所述球磨的球料比为1:(0.5-2)(例如1:0.8、1:1.2、1:1.4、1:1.6、1:1.8),优选为1:1;优选地,所述球磨时间为10h~16h(例如11h、12h、13h、14h、15h);优选地,所述球磨在惰性气体中进行;优选地,所述惰性气体为氩气;优选地,所述球磨的转速为50~300r/min(例如100r/min、150r/min、200r/min、250r/min)。

27.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(2)中,所述热等静压的保温温度为900℃~980℃(例如910℃、920℃、930℃、940℃、950℃、960℃、970℃);优选地,所述热等静压的压力为100mpa~170mpa(例如110mpa、120mpa、130mpa、140mpa、150mpa、160mpa);优选地,所述热等静压的保压时间为2h~5h(例如2h、3h、4h)。

28.本发明热等静压工序后得到的热压坯体的致密度可以达到100%。

29.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(2)中,将混合粉末装入包套后进行真空抽气密封;优选地,真空抽气至真空度为10-1

pa。

30.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(2)中,制得热压坯体后,还包括对热压坯体的包套进行局部修整。

31.本发明中,在经过热等静压工序制得热压坯体后,对其包套进行局部修整,保证热压坯体大面平整,无凸起,利于后续的轧制。

32.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(2)中,所述热压坯体的坯体厚度为40mm~60mm(例如42.5mm、45mm、47.5mm、50mm、52.5mm、55mm、57.5mm)。

33.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(3)中,所述热轧工序的开坯温度为1000℃~1350℃(例如1150℃、1200℃、1250℃、1300℃),终轧温度为900-1100℃(例如950℃、1000℃、1050℃)。

34.本发明优选方案通过在轧制过程适当降温每道次的轧制温度即控制每道次开始轧制温度比相邻上一道次开始轧制温度降低大于0℃小于等于50℃,这样可以提高材料强

度和可塑性。若每道次开始轧制温度在相邻上一道次开始轧制温度基础上降温幅度太大,则会导致晶粒抗力增大,增加了轧坯开裂风险,降低热轧的成品率。

35.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(3)中,所述热轧工序中,单道次轧制变形量为15%~25%(例如17.5%、20%、22.5%),所述热轧工序的总变形量为40%~80%(例如45%、50%、55%、60%、65%、70%、75%);优选地,所述热轧工序中,每道次轧制前进行加热保温,保温温度为1000℃~1300℃(例如1050℃、1100℃、1150℃、1200℃、1250℃),保温的时间为30分钟~120分钟(例如40min、50min、60min、70min、80min、90min、100min、110min);优选地,每道次轧制前加热保温温度在前一道次轧制前加热保温温度的基础上降低大于0℃小于等于50℃(例如5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃);优选地,所述热轧在空气或氩气气氛中进行。

36.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(4)中,轧件在进行退火工序前,还包括去除包套和粗加工工序。

37.本发明可以在退火工序前将轧件机加工为不同尺寸,从而得到不同形状或大尺寸的靶材,能够满足市场对于钼合金靶材的不同规格需求。

38.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(4)中,所述退火处理在氩气气氛中进行;优选地,所述退火的温度为900℃~1200℃(例如950℃、1000℃、1050℃、1100℃、1150℃)、保温时间60分钟~120分钟(例如70min、80min、90min、100min、110min)。

39.本发明中,将退火温度控制在此范围,可以消除挤压后靶材的各向异性,获得组织均匀,晶粒细小的钼合金靶材。退火温度低于900℃,靶材组织未得到完全结晶,存在部分区域晶粒变形状态,退火温度高于1200℃会导致晶粒异常长大,出现混晶,导致组织分布不匀均,影响靶材溅射镀膜的效果。

40.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(4)中制备得到的钼合金靶材的晶粒尺寸≤100μm;优选为60μm~100μm(例如65μm、70μm、75μm、80μm、85μm、90μm、95μm)。

41.在上述钼合金靶材的制备方法中,作为一种优选实施方式,步骤(4)中制备得到的钼合金靶材的晶粒度为4~5级;优选地,步骤(4)中制备得到的同一钼合金靶材中,晶粒度级差小于等于1,优选为0。

42.在上述钼合金靶材的制备方法中,作为一种优选实施方式,所述钼合金靶材为板型靶材,优选地,所述轧件的厚度为6mm~24mm(例如8mm、10mm、12.5mm、15mm、17.5mm、20mm、22mm)。

43.第三方面,本发明还提供了上述钼合金靶材的应用,所述钼合金靶材通过溅射方式附着在电子部件用层叠配线膜的主导电层上形成金属覆盖层;优选地,所述电子部件为显示器、半导体器件或薄膜太阳能电池。

44.由于采取上述技术方案,本发明与现有技术相比具有如下积极效果:

45.(1)本发明靶材中添加铼元素不仅没有影响靶材成膜后的耐热性、耐氧化性和耐湿性,本发明在钼合金中加特定量的铼后,还可以细化晶粒尺寸,降低材料脆性,增加塑韧性,提高变形加工能力,使得到的坯料可以进行轧制工序从而得到不同形状或大尺寸的靶材,靶材通常制备为板材。铼的价格比较贵,本发明仅使用了少量的铼就可以起到改善作

用。

46.(2)本发明的退火步骤可以进一步均匀细晶,本发明制备得到的钼合金靶材,晶粒尺寸≤100μm,晶粒度级别为4~5级,同一钼合金靶材中晶粒度级差小于等于1,最高能达到0。

附图说明

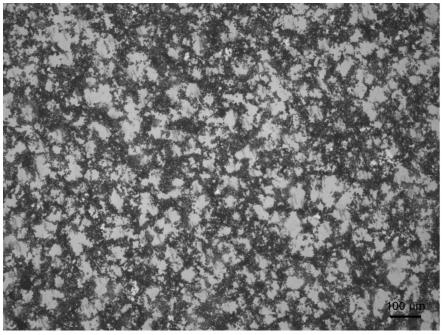

47.图1为本发明实施例1方法制备的钼合金靶材的金相组织图。

具体实施方式

48.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进或应用的基础,并不以任何方式构成对本发明的具体限制。

49.下述实施例中的试验方法中,如无特殊说明,均为常规方法,可按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料,均可从常规商业途径得到。

50.本发明通过re元素在钼中发挥的“铼效应”,改善钼合金的室温塑性,降低塑脆转变温度,细化晶粒等。通过在钼合金靶材中添加re元素,提高靶材的变形性能,即可以通过轧制等变形方式,来制备大尺寸的板状靶材,通过退火处理,得到具有均匀细晶的靶材。

51.如无特殊说明,以下实施例中所指粉末粒度均为费氏粒度。

52.本技术实施例中晶粒度级别测试依据标准为《gb/t6394金属平均晶粒度测定方法》。

53.以下实施例所指成品率为热轧处理后得到的合格轧件数量/进行热轧的热压坯体的数量*100%。

54.实施例1一种钼合金靶材的制备方法,包含如下步骤:

55.步骤1,将纯度3n5的纯mo粉,粒度3.2μm,纯度3n的ni粉,粒度3.0μm,纯度3n的ti粉,粒度2.8μm,纯度4n的铼粉,粒度3.2μm,按照靶材中各元素质量比mo:ni:ti:re=61:20:18:1,配置140kg原料;

56.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比1:1,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间12h,转速为200r/min;

57.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保持抽气3h,密封;

58.步骤4,将步骤3的包套进行hip,温度为950℃,压力120mpa,保压时间3h,制得热压坯体;

59.步骤5,对步骤4热压坯体的包套进行局部修整,保证热压坯体大面平整,无凸起,坯体厚度56mm;

60.步骤6,将经过步骤5局部修整的带包套的热压板坯,放入马弗炉中,在空气气氛中加热至开坯温度1300℃,保温时间90分钟,单道次变形量15%~25%,每道次轧制之前均需重新回到炉中加热保温,每道次轧制前加热保温温度在前一道次轧制前加热保温温度基础上降温50℃,每道次轧制前加热保温时间均为90分钟,轧制道次5次,终轧温度为1050℃,得

到的轧坯尺寸为20mm

×

240mm

×

2900mm(厚度

×

宽度

×

长度);

61.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为18mm

×

230mm

×

2750mm(厚度

×

宽度

×

长度)的坯体;

62.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1100℃,保温时间60分钟,得到晶粒尺寸70μm~100μm的均匀细晶板材,参见图1,晶粒度级别为4级。

63.本实施例得到的板状靶材无裂纹,成品率100%。

64.实施例2一种钼合金靶材的制备方法,包含如下步骤:

65.步骤1,将纯度3n5的纯mo粉,粒度3.5μm,纯度3n的ni粉,粒度2.6μm,纯度3n的ti粉,粒度3.0μm,纯度4n的铼酸铵,粒度3.5μm,按照靶材各元素质量比mo:ni:ti:re=61:20:18:1,配置140kg原料,首先制备钼铼合金粉末,按照钼铼合金粉末中mo:re=7:3的元素质量比例,先取原料中部分mo粉与原料中全部铼酸铵混合,在氢气气氛中于600℃还原4h得到钼铼合金粉末,将还原后的钼铼合金粉末添加入剩余原料粉末中;

66.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比1:2,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间10h,转速为200r/min;

67.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保持抽气4h,密封;

68.步骤4,将步骤3的包套进行hip,温度为930℃,压力150mpa,保压时间3h,制得热压坯体;

69.步骤5,对步骤4热压坯体的包套进行局部修整,保证热压坯体大面平整,无凸起,坯体厚度50mm;

70.步骤6,将经过步骤5局部修整的带包套热压板坯,放入马弗炉中,在空气气氛中加热,加热至开坯温度1350℃,保温时间80分钟,单道次变形量15%~25%,每道次轧制前加热保温温度在前一次轧制前加热保温温度基础上降温50℃,每道次轧制前加热保温时间均为90分钟,轧制道次4次,终轧温度为1100℃,得到的轧坯尺寸为24mm

×

240mm

×

2900mm(厚度

×

宽度

×

长度);

71.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为22mm

×

230mm

×

2800mm(厚度

×

宽度

×

长度)的坯体;

72.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1050℃,保温时间90分钟,得到晶粒尺寸65μm~90μm的均匀细晶板材,晶粒度级别为4级。

73.本实施例得到的板状靶材无裂纹,成品率100%。

74.实施例3一种钼合金靶材的制备方法,包含如下步骤:

75.步骤1,将纯度3n5的纯mo粉,粒度3.2μm,纯度3n的ni粉,粒度3.5μm,纯度3n的ti粉,粒度3.5μm,纯度4n的铼酸铵,粒度3.5μm,按照靶材中各元素质量比mo:ni:ti:re=60:20:18:2,配置70kg原料,首先制备钼铼合金粉末,按照钼铼合金粉末中mo:re=1:1的元素比例,先取原料中部分mo粉与原料中全部铼酸铵混合,在氢气气氛中于700℃还原3h得到钼铼合金粉末,将还原后的钼铼合金粉末添加入剩余原料粉末中;

76.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比1:1,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间16h,转速为200r/min;

77.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保

持抽气5h,密封;

78.步骤4,将步骤3的包套进行hip,温度为920℃,压力170mpa,保压时间4h;

79.步骤5,对步骤4热压板坯体的包套进行局部修整,保证热压板坯体大面平整,无凸起,板坯厚度40mm;

80.步骤6,将经过步骤5局部修整的带包套的热压板坯体,放入马弗炉中,空气气氛加热至开坯温度1300℃,保温时间70分钟,单道次变形量15%~25%,每道次轧制前加热保温温度在前一次轧制前加热保温温度基础上降温50℃,每道次轧制前加热保温时间均为90分钟,轧制道次4次,终轧温度为1100℃,得到的轧坯尺寸为18mm

×

240mm

×

1450mm(厚度

×

宽度

×

长度);

81.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为16mm

×

230mm

×

1400mm(厚度

×

宽度

×

长度)的坯体;

82.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1150℃,保温时间45分钟,得到晶粒尺寸70μm~95μm的均匀细晶板材,晶粒度级别为4级。

83.本实施例得到的板状靶材无裂纹,成品率100%。

84.实施例4一种钼合金靶材的制备方法,包含如下步骤:

85.步骤1,将纯度3n5的纯mo粉,粒度3.8μm,纯度3n的ni粉,粒度3.5μm,纯度3n的ti粉,粒度3.2μm,纯度4n的铼粉,粒度2.8μm,按照靶材中各元素质量比为mo:ni:ti:re=58:20:18:4,配置140kg原料;

86.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比2:1,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间14h,转速为200r/min;

87.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保持抽气5h,密封;

88.步骤4,将步骤3的包套进行hip,温度为920℃,压力170mpa,保压时间4h,制得热压板坯体;

89.步骤5,对步骤4热压板坯体的包套进行局部修整,保证热压板坯体大面平整,无凸起,板坯体厚度54mm;

90.步骤6,将经过步骤5局部修整的热压板坯体,放入马弗炉中,在空气气氛中加热至开坯温度1350℃,保温时间60分钟,单道次变形量15%~25%,每道次轧制前加热保温温度在前一次轧制前加热保温温度基础上降温50℃,每道次轧制前加热保温时间均为90分钟,轧制道次5次,终轧温度为1100℃,得到的轧坯尺寸为24mm

×

240mm

×

2900mm(厚度

×

宽度

×

长度);

91.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为22mm

×

230mm

×

2750mm(厚度

×

宽度

×

长度)的坯体;

92.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1100℃,保温时间60分钟,得到晶粒尺寸65μm~95μm的均匀细晶板材,晶粒度级别为4级。

93.本实施例得到的板状靶材无裂纹,成品率100%。

94.实施例5

95.步骤1,将纯度3n5的纯mo粉,粒度3.2μm,纯度3n的ni粉,粒度3.0μm,纯度3n的ti粉,粒度2.8μm,纯度4n的铼粉,粒度3.2μm,cr的原料为铬粉,按照靶材中各元素质量比mo:

ni:ti:re:cr=61:20:16:1:2,配置140kg原料;

96.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比1:1,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间12h,转速为200r/min;

97.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保持抽气3h,密封;

98.步骤4,将步骤3的包套进行hip,温度为950℃,压力120mpa,保压时间3h,制得热压坯体;

99.步骤5,对步骤4热压坯体的包套进行局部修整,保证热压坯体大面平整,无凸起,坯体厚度56mm;

100.步骤6,将经过步骤5局部修整的带包套的热压板坯,放入马弗炉中,在空气气氛中加热至开坯温度1300℃,加热保温90分钟,单道次变形量15%~25%,每道次加热保温温度在前一道次加热保温温度基础上降温50℃,每道次加热保温时间均为90分钟,轧制道次5次,终轧温度为1050℃,得到的轧坯尺寸为24mm

×

240mm

×

2900mm(厚度

×

宽度

×

长度);

101.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为22mm

×

230mm

×

2750mm(厚度

×

宽度

×

长度)的坯体;

102.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1100℃,保温时间60分钟,得到晶粒尺寸60μm-90μm的均匀细晶板材,晶粒度级别为4~5级。

103.本实施例得到的板状靶材无裂纹,成品率100%。

104.对比例1

105.步骤1,将纯度3n5的纯mo粉,粒度3.2μm,纯度3n的ni粉,粒度3.0μm,纯度3n的ti粉,粒度2.8μm,纯度4n的铼粉,粒度3.2μm,按照靶材中各元素质量比mo:ni:ti:re=56:20:18:6,配置140kg原料;

106.步骤2,将步骤1的得到的粉末,放入球磨罐中,球料比1:1,抽气至负压,充入氩气至一个大气压,进行球磨,球磨时间12h,转速为200r/min;

107.步骤3,将步骤2得到的混合后的粉末放入不锈钢制作的包套中,抽气至10-1

pa,保持抽气3h,密封;

108.步骤4,将步骤3的包套进行hip,温度为950℃,压力120mpa,保压时间3h,制得热压坯体;

109.步骤5,对步骤4热压坯体的包套进行局部修整,保证热压坯体大面平整,无凸起,坯体厚度56mm;

110.步骤6,将经过步骤5局部修整的带包套的热压板坯,放入马弗炉中,在空气气氛中加热至开坯温度1300℃,每道次轧制前加热保温90分钟,单道次变形量15%~25%,每道次加热保温温度在前一次加热保温温度基础上降温50℃,轧制道次5次,终轧温度为1050℃,得到的轧坯尺寸为24mm

×

240mm

×

2900mm(厚度

×

宽度

×

长度);

111.步骤7,将步骤6所得轧坯去除包套,机加工得到尺寸为22mm

×

230mm

×

2750mm(厚度

×

宽度

×

长度)的坯体;

112.步骤8,将步骤7的坯体进行ar气气氛下的退火处理,退火温度1100℃,保温时间60分钟,得到晶粒尺寸90μm~120μm的均匀细晶板材,同一板材中晶粒度为3级,部分晶粒尺寸大于100μm。

113.本对比例得到的板状靶材产生裂纹,成品率75%。

114.对比例1制备的钼合金靶材,成本提高,而且铼含量过高,反而增加了变形的困难性,变形过程中坯料表面出现裂纹。同时,re含量较多时,re可与其它组元形成合金相,影响后续镀膜效果。

115.对比例2

116.与实施例1相同,区别仅在于本对比例的退火温度为1250℃。

117.本对比例得到的板状靶材晶粒度为70μm~110μm,,部分晶粒尺寸大于100μm。

118.本对比例得到的板状靶材产生裂纹,成品率90%。

119.本对比例的退火温度过高,导致部分晶粒异常长大,得到的板状靶材晶粒度尺寸较大,出现混晶,局部有较大晶粒。

120.对比例3

121.与实施例1相同,区别仅在于本对比例的轧制工艺中道次变形量为30%。

122.在本对比例的轧制过程中,第一道次出现边裂,第二道次开裂,无法制备为板材。

123.对比例4

124.与实施例1相同,区别仅在于本对比例的轧制工艺中,每道次加热保温温度在前一次加热保温温度基础上降温80℃。

125.本对比例得到的板状靶材晶粒度为80μm~150μm,大部分晶粒尺寸超过100μm,晶粒均匀性差。

126.本实施例得到的板状靶材产生裂纹,成品率50%。本对比例中,热轧时每道次加热保温温度在前一次加热保温温度基础上降温幅度太大,导致晶粒抗力增大,增加了轧坯开裂风险,降低热轧的成品率。

127.以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、比例和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。按以下附带的权利要求的范围,可以进行一些基本特征的应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。