1.本发明涉及超高分子量聚硅氧烷的技术领域,具体而言,涉及一种基团改性超高分子量聚硅氧烷及其制备方法。

背景技术:

2.超高分子量聚硅氧烷,因其独特的分子结构及性能,可作为助剂添加到各种热塑性树脂中,可以提高塑料加工过程的流动性以及改善制品的表面性能,比如耐刮擦性、耐磨性,并具有良好的稳定性,提高制品的表面光洁度和表面手感。但是其由于极性较低,溶解度参数与绝大多数的树脂差异较大,添加到树脂中会导致树脂的表面张力变低,使基材的粘接性能够变差,在汽车内饰来料的应用中,添加硅氧烷助剂会有效改善材料的耐刮擦性,但是同时也会会影响其进一步的包胶性能,使材料的设计范围受限。

3.申请内容

4.本发明的目的在于提供一种基团改性超高分子量聚硅氧烷及其制备方法,可增加聚硅氧烷与其他基材的相容性,不影响其他基材的包胶粘接性。

5.本发明的实施例通过以下技术方案实现:本发明的基团改性超高分子量聚硅氧烷的制备方法,包括如下制备步骤:

6.(1)改性多含氢有机硅聚合物:按质量份数,将100份多含氢硅油、150-250份极性基团混合搅拌后,加入0.01-1份催化剂在50-150℃下反应3-7h,反应结束后减压蒸馏即可得到极性基团改性多含氢有机硅聚合物;

7.(2)按质量分数,将步骤(1)中的1-30份改性多含氢有机硅聚合物、100份超高分子量聚硅氧烷在50-200℃条件下混合0.5-2.5h后,加入0.01-1份催化剂在50-100℃的条件下混合0.5-1.5h,得到改性超高分子量聚硅氧烷。

8.进一步地,步骤(1)中含氢硅油的含氢量为0.1%-5%。

9.进一步地,步骤(1)中极性基团为硅烷偶联剂、乙烯基聚乙二醇、丙烯酸酯中的一种。

10.进一步地,所述丙烯酸酯类的物质为、甲基丙烯酸月桂酯1,4-双(丙烯酰氧基)丁烷、丙烯酸乙氧基乙氧基乙酯、丙烯酸-2-甲氧乙基酯、丙烯酸2,2,3,4,4,4-六氟丁酯等中的一种或几种。

11.进一步地,所述硅烷偶联剂为γ-(甲基丙基酰氧)-丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(b-甲氧基乙氧基)硅烷、乙烯基三乙氧基硅烷中的一种或几种。

12.进一步地,步骤(1)中极性基团的分子量为100-5000。

13.进一步地,所述催化剂为第八族过渡元素、或其混合物、或其配合物。

14.进一步地,所述催化剂中第八族过渡元素的质量分数为100-5000ppm。

15.进一步地,步骤(2)中的所述超高分子量聚硅氧烷为带有乙烯基的超高分子量聚硅氧烷,其中乙烯基含量为0.01%-10%,分子量为500000-1000000。

16.本发明还提供了由上述基团改性超高分子量聚硅氧烷的制备方法所制备得到的

基团改性超高分子量聚硅氧烷。

17.本发明的技术方案至少具有如下优点和有益效果:

18.1.本发明的基团改性超高分子量聚硅氧烷及其制备方法,通过将极性小分子接枝在多含氢有机硅聚合物分子上,并保留一部分未反应的si-h,进一步对超高分子量聚硅氧烷进行改性,从而达到改性目的。此方法对超高分子量聚硅氧烷进行改性,解决了超高分子量聚硅氧烷直接与带极性基团小分子直接进行反应时由于超高分子量聚硅氧烷与极性小分子溶解度相差较大,同时分子量差异也较大,会造成反应不易进行和控制,同时反应的稳定均一性差的问题。

19.2.本发明的基团改性超高分子量聚硅氧烷及其制备方法,改性的超高分子量聚硅氧烷可以有效改善超高分子量聚硅氧烷作为助剂添加到热塑性树脂中影响基材粘接性的问题,比如在提高汽车内饰料的耐刮擦性能的同时不影响包胶粘结性,拓宽了超高分子量聚硅氧烷助剂的使用场景。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.实施例1

22.本实施例提供了一种基团改性超高分子量聚硅氧烷的制备方法,包括如下制备步骤:

23.(1)将含氢量为0.1%的多含氢硅油100g、乙烯基聚乙二醇150g加入到反应瓶中,搅拌,升温至50℃,然后加入催化剂(pt含量为500ppm的含pt催化剂,下同)0.01g进行反应3小时,反应结束减压蒸馏2小时后得到极性基团改性多含氢有机硅聚合物;

24.(2)将重均分子量为50万的超高分子量聚硅氧烷100g、步骤(1)制备得到的极性基团改性多含氢有机硅聚合物1g,在混合器中混合30min后进一步加入催化剂0.01g并混合30min,其中反应温度为50℃,反应完毕后得到改性的超高分子量聚硅氧烷k1。

25.(3)制备改性超高分子量聚硅氧烷助剂:将500g k1和500g pp,混合制备成改性聚硅氧烷母粒s1。

26.实施例2

27.本实施例提供了一种基团改性超高分子量聚硅氧烷的制备方法,包括如下制备步骤:

28.(1)将含氢量为5%的多含氢硅油100g、甲基丙烯酸月桂酯1,4-双(丙烯酰氧基)丁烷250g加入到反应瓶中,搅拌,升温至150℃,然后加入催化剂1g进行反应7小时,反应结束减压蒸馏2小时后得到极性基团改性多含氢有机硅聚合物;

29.(2)将重均分子量为100万的超高分子量聚硅氧烷100g、步骤(1)制备得到的极性基团改性多含氢有机硅聚合物30g,在混合器中混合150min后进一步加入催化剂1g并混合90min,其中反应温度为100℃,反应完毕后得到改性的超高分子量聚硅氧烷k2;

30.(3)制备改性超高分子量聚硅氧烷助剂:将500gk2和500g pp,混合制备成改性聚

硅氧烷母粒s2。

31.实施例3

32.本实施例提供了一种基团改性超高分子量聚硅氧烷的制备方法,包括如下制备步骤:

33.(1)将含氢量为2.5%的多含氢硅油100g、γ-(甲基丙基酰氧)-丙基三甲氧基硅烷200g加入到反应瓶中,搅拌,升温至100℃,然后加入催化剂0.5g进行反应5小时,反应结束减压蒸馏2.5小时后得到极性基团改性多含氢有机硅聚合物;

34.(2)将重均分子量为80万的超高分子量聚硅氧烷100g、步骤(1)制备得到的极性基团改性多含氢有机硅聚合物15g,在混合器中混合60min、进一步加入催化剂0.5g并混合60min,其中反应温度为70℃,反应完毕后得到改性的超高分子量聚硅氧烷k3;

35.(3)制备改性超高分子量聚硅氧烷助剂:将500g k3和500g pp,混合制备成改性聚硅氧烷母粒s3。

36.实施例4

37.本实施例提供了一种基团改性超高分子量聚硅氧烷的制备方法,包括如下制备步骤:

38.(1)将含氢量为3%的多含氢硅油100g、乙烯基三甲氧基硅烷200g加入到反应瓶中,搅拌,升温至110℃,然后加入催化剂0.8g进行反应5小时,反应结束减压蒸馏3小时后得到极性基团改性多含氢有机硅聚合物;

39.(2)将含有乙烯基的重均分子量为50万的超高分子量聚硅氧烷100g、步骤(1)制备得到的极性基团改性多含氢有机硅聚合物13g,在混合器中混合50min、进一步加入催化剂1g并混合50min,其中反应温度为70℃,反应完毕后得到改性的超高分子量聚硅氧烷k4;

40.(3)制备改性超高分子量聚硅氧烷助剂:将500g k4和500g pp,混合制备成聚硅氧烷母粒s4。

41.对比例1

42.制备未改性超高分子量聚硅氧烷助剂:将500g含有乙烯基的重均分子量约60万的超高分子量聚硅氧烷和500g pp,混合制备成聚硅氧烷母粒e1。

43.对比例2

44.制备未极性超高分子量聚硅氧烷:将多含氢硅油100g、含有乙烯基的重均分子量约60万的,超高分子量聚硅氧烷100g,在混合器中混合50min,再加入催化剂并混合50min,其中反应温度为70℃,反应完毕后得到改性的超高分子量聚硅氧烷k5;

45.制备未极性改性超高分子量聚硅氧烷助剂:将500g k5和500g pp,混合制备成聚硅氧烷母粒e2。

46.实验例

47.将实施例中极性改性的硅酮助剂s1-s4以及对比例中e1,e2按照表1配方的添加量添加到体系a中,经过双螺杆造粒以及注塑机注塑成2mm厚的皮纹板和大光板。

48.将注塑成的皮纹板按照大众标准pv3952进行刮擦测试,其中

△

l为色差值,

△

l越小代表耐刮擦性越好,

△

l<1.5满足使用要求。

49.将注塑成的大光板按照标准gb/t2792-1998(压敏胶带180玻璃强度试验方法)进行剥离力测试。结果如表2所示。

50.表1体系a配方

51.组分含量(%)pp75poe5滑石粉20黑色母1抗氧0.03抗紫0.03硅酮助剂2

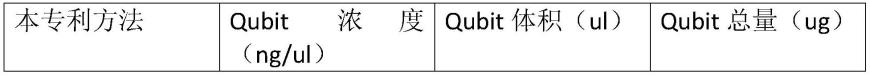

52.表2实验组1-4、对照组1-2中超高分子量聚硅氧的性能测试汇总

[0053] 平均剥离力,n剥离强度,n/25mm耐刮擦测试(

△

l平均)实施例124.652665.131.33实施例225.262589.791.35实施例327.212789.071.25实施例424.402501.341.31对比例118.201862.261.28对比例218.171862.255.44

[0054]

对比例1可以看出,未经改性的硅酮助剂应用到pp改性料中,耐刮擦性不好,粘接力小,对比例2经过改性的硅酮助剂耐刮擦性明显提高,但是粘接力依旧小,会影响其包胶粘接使用性能。实施例1-4制备的极性改性的硅酮助剂应用到pp改性料中,在不影响耐刮性能的同时,可以有效改善材料的粘接的性能,进一步推断不影响其包胶性能。

[0055]

综述所述,本发明通过极性基团对超高分子量聚硅氧烷进行改性,在汽车内饰领域,提高了汽车内饰料的耐刮擦性能,并且同时不影响包胶的粘结性。解决了因超高分子聚硅氧烷极性小,使汽车内饰不能进一步包胶的问题。

[0056]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。