1.本实用新型涉及洗碗机技术领域,尤其涉及一种用于洗碗机的残渣处理装置。

背景技术:

2.现有洗碗机的残渣处理相关技术多采用电机结合叶片方式,由于不同类型的残渣粗细、重量不同,可能导致排渣口堵塞和/或刀具堵转,影响洗碗机正常使用。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本实用新型提出一种用于洗碗机的残渣处理装置,其结构简单,可实现有效粉碎和快速清理残渣,同时可避免碎渣组件出现堵转。

4.根据上述提供的一种用于洗碗机的残渣处理装置,其通过如下技术方案来实现:

5.一种用于洗碗机的残渣处理装置,包括:外罩,所述外罩具有朝上开口的腔体和排渣口,所述排渣口连通所述腔体;碎渣组件,所述碎渣组件设置于所述腔体内,用于对残渣进行粉碎处理,并且所述碎渣组件具有研磨入口;喷管,所述喷管设置于所述腔体内并位于所述碎渣组件的外侧,在所述喷管上设有若干喷水孔,所述喷水孔的出水方向朝向所述研磨入口;清渣进水管路,所述喷管通过所述清渣进水管路有选择性地连通清洗水源。

6.在第一种实施方式中,所述喷管呈弧形或者环形结构,所述喷管固设于所述腔体内并高于所述研磨入口,全部所述喷水孔沿所述喷管的长度间隔布置并朝向所述研磨入口。

7.进一步地,所述喷管的顶部高于所述碎渣组件的顶部,所述喷水孔位于所述研磨入口与所述碎渣组件的顶部之间。

8.在第二种实施方式中,所述喷管呈弧形或者环形结构,所述喷管可上下移动地所述腔体内并位于所述研磨入口的上方,全部所述喷水孔沿所述喷管的长度间隔布置并朝向所述研磨入口。

9.进一步地,在所述腔体的侧壁设有若干竖向布置的限位槽,所述喷管通过滑动件与所述限位槽相滑动连接。

10.进一步地,还包括喷管驱动组件,所述喷管驱动组件的输出端连接所述喷管,用于驱动所述喷管移动。

11.在第三种实施方式中,所述喷管设置于所述腔体内并能够沿所述外罩周向方向移动,全部所述喷水孔沿所述喷管的长度间隔布置并高于所述研磨入口,每个喷水孔的出水方向朝向所述研磨入口。

12.进一步地,在所述腔体的侧壁设有沿周向方向布置的滑槽,所述滑槽高于所述研磨入口,所述喷管可活动地插设于所述滑槽内,或者所述喷管通过滑动件与所述滑槽相滑动连接。

13.进一步地,还包括喷管驱动组件,所述喷管驱动组件的输出端连接所述喷管,用于

驱动所述喷管移动。

14.进一步地,所述清渣进水管路包括清渣进水管和清渣进水阀,所述清渣进水管的进水端连通清洗水源,出水端连通所述喷管;所述清渣进水阀设置于所述清渣进水管上,用于控制所述清渣进水管的通水状态。

15.在第四种实施方式中,还包括储水模块,所述储水模块用于储存洗碗机餐具清洗的最后一道洗涤水,所述外罩还具有连通所述腔体的出水口,所述出水口选择性连通所述储水模块的进水孔,所述清渣进水管路的进水端连通所述储水模块的出水孔。

16.与现有技术相比,本实用新型的至少包括以下有益效果:

17.本实用新型的通过在腔体内增设具有若干喷水孔的喷管,并且将喷水孔的出水方向设计为朝向碎渣组件的研磨入口,使得碎渣组件进行粉碎残渣的同时,喷管朝向研磨入口喷水,实现有效粉碎和快速清理碎渣组件内的残渣,避免碎渣组件出现堵转,同时借助从喷管喷出的水流,使得外罩达到快速排渣的效果。

附图说明

18.图1是本实用新型实施例一中洗碗机的结构示意图;

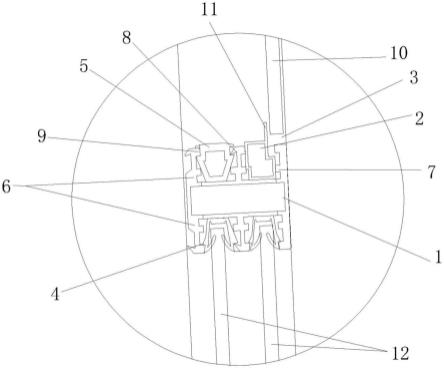

19.图2是本实用新型实施例一中残渣处理装置的剖视图;

20.图3是本实用新型实施例一中残渣处理装置的俯视图;

21.图4是本实用新型实施例一中残渣处理装置的剖视图,图中喷管处于朝向研磨入口喷水状态;

22.图5是本实用新型实施例二中洗碗机的结构示意图;

23.图6是本实用新型实施例三中残渣处理装置的剖视图;

24.图7是本实用新型实施例四中残渣处理装置的剖视图,图中隐去喷管驱动组件。

具体实施方式

25.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

26.实施例一

27.如图1-4所示,本实施例提供了一种用于洗碗机的残渣处理装置,包括外罩1、碎渣组件2、喷管3和清渣进水管路(图中未示出),其中外罩1具有朝上开口的腔体101和排渣口102,腔体101用于与洗碗机清洗腔相连通,排渣口102连通腔体101,并且排渣口102有选择性地连通下水道。碎渣组件2设置于腔体101内,用于对残渣进行粉碎处理,并且碎渣组件2具有研磨入口201和研磨出口202,残渣通过研磨入口201进入到碎渣组件2内部进行粉碎处理,粉碎后的残渣通过研磨出口202排出,最后通过排渣口102排出外罩1外。喷管3设置于腔体101内并位于碎渣组件2的外侧,在喷管3上设有若干喷水孔301,喷水孔301的出水方向朝向研磨入口201,并且喷管3通过清渣进水管路有选择性地连通清洗水源,这样,当碎渣组件2粉碎残渣的同时,可将清洗水源从喷管3的喷水孔301喷出,水流通过研磨入口201进入到粉碎组件2内部,冲洗粉碎组件2,一来可避免碎渣组件2工作过程中被残渣堵转,利于提升残渣粉碎效果,二来可达到快速排渣的效果,避免残渣残留于碎渣组件2和外罩1内部。

28.可见,本实施例的残渣处理装置,通过在腔体101内增设具有若干喷水孔301的喷管3,并且将喷水孔301的出水方向设计为朝向碎渣组件2的研磨入口201,使得碎渣组件2进行粉碎残渣的同时,喷管3朝向研磨入口201喷水,实现有效粉碎和快速清理碎渣组件2内的残渣,避免碎渣组件2出现堵转,同时借助从喷管3喷出的水流,使得外罩1达到快速排渣的效果。

29.如图2所示,优选地,碎渣组件2包括外粉碎刀具21和内粉碎刀具22,外粉碎刀具21固设于腔体101内部并位于排渣口102的上方,在粉碎刀具21上设有研磨口,该研磨口的下端面为研磨出口202。内粉碎刀具22可转动地设置在研磨口处,并且内粉碎刀具22与碎渣驱动组件62的驱动轴连接,以实现通过碎渣驱动组件62驱动内粉碎刀具22转动,使得外粉碎刀具21与内粉碎刀具22相对运动,从而使将残渣粉碎。研磨入口201由设置于外粉碎刀具21的研磨口上端部与外粉碎刀具21的配合处共同限定出。

30.如图2-4所示,优选地,喷管3呈弧形或者环形结构,本实施例以喷管3呈环形结构为例,该喷管3固设于腔体101内并高于研磨入口201,全部喷水孔301沿喷管3的长度间隔布置并朝向研磨入口201,这样,利于增大出水面积,同时确保均匀出水以及全方位喷洗研磨口的残渣,提高冲洗力以及冲洗效果。

31.优选地,喷管3的顶部高于碎渣组件2的顶部,即喷管3的顶部高于内粉碎刀具22的上端面,喷水孔301位于研磨入口201与粉碎刀具22的上端面之间,这样,确保喷水孔301能够朝向研磨入口201喷水,水流沿着外粉碎刀具21和内粉碎刀具22的配合处由上往下流动,冲洗清理研磨口,避免碎渣组件2工作过程中被残渣堵转,利于提升残渣粉碎效果,同时利于快速排渣,避免残渣残留于碎渣组件2和外罩1内部。

32.在本实施例中,碎渣组件2的残渣粉碎和喷管3的喷水冲洗工作可以同步进行,也可以异步进行。当异步进行时,可以先通过清渣进水管路进水,以使喷管3朝向研磨入口喷水,以润湿研磨口以及待粉碎残渣,然后再启动碎渣组件2进行残渣粉碎处理。或者,异步进行时,可以为先启动碎渣组件2进行残渣粉碎处理,再对通过清渣进水管路进水,以使喷管3朝向研磨入口喷水,冲洗碎渣组件2的研磨口以及位于研磨口处的残渣,避免残渣残留或堆积而堵转碎渣组件2,使达到残渣粉碎以及快速排渣的效果。

33.关于碎渣组件2的残渣粉碎和喷管3的喷水冲洗工作的停止,也可以同时停止工作,这样,可以节约用水量。当然,两者也可以是碎渣组件2先停止工作,再延后停止喷水,这样,便于利用延后喷水这一时间段,充分冲洗碎渣组件2的研磨口以及外罩1,确保快速排渣的同时,可避免残渣残留在碎渣组件2和/或外罩1上。

34.在本实施例中,碎渣组件2的残渣粉碎和喷管3的喷水冲洗工作,均与洗碗机的餐具清洗模式相关,具体如下表所示:

35.36.洗碗机的餐具清洗模式具有餐具快速洗、餐具标准洗和餐具强力洗三种。碎渣组件2的残渣粉碎时长和喷管3的喷水冲洗时长与餐具清洗模式的各模式相一一匹配,并且在同一餐具清洗模式中,碎渣组件2的残渣粉碎时长与喷管3的喷水冲洗时长相等。

37.本实施例以碎渣组件2和喷管3同步进行和同步结束为例。当洗碗机的餐具清洗模式结束后,洗碗机启动残渣处理程序,碎渣驱动组件62驱动内粉碎刀具22转动,使得外粉碎刀具21与内粉碎刀具22相对运动,实现将残渣粉碎,碎渣组件2的残渣粉碎时长与餐具清洗模式相匹配。在碎渣组件2工作的同时,喷管3开始向碎渣组件2的研磨入口201喷水,冲洗碎渣组件2,而喷管的喷水冲洗时长也与餐具清洗模式相匹配。由此,通过启动碎渣组件2的同时喷管3开始喷水,实现碎渣和残渣喷洗同步进行,可避免残渣粘附在碎渣组件2内而影响残渣粉碎效果以及发生堵转问题,达到残渣粉碎以及快速排渣的效果。由于碎渣和残渣喷洗同步进行,因此,碎渣组件2停止工作的同时,喷管3也可以停止喷水,此时余水足以将残余残渣冲洗排走,达到节约用水量。

38.如图1所示,优选地,清渣进水管路包括清渣进水管41和清渣进水阀42,清渣进水管41的进水端连通清洗水源,出水端连通喷管3。清渣进水阀42设置于清渣进水管41上,用于控制清渣进水管41的通水状态,这样,通过对清渣进水阀42进行逻辑控制,可实现控制是否向喷管3提供清洗水源,进而实现控制喷管3是否喷水以冲洗碎渣组件2。

39.如图1所示,优选地,外罩1还具有连通腔体1的喷淋进水口(图中未示出)和连通腔体1的出水口(图中未示出),其中外罩1的喷淋进水口通过喷淋进水管路有选择性地连通自来水,或者喷淋进水口通过喷淋进水管路有选择性地连通混水阀的混水出口,而混水阀的热水入口连通热水器的热水管、冷水管连通自来水,这样,可实现喷淋用水时按设定温度进水。外罩1的出水口通过喷淋出水管91与各喷臂相连通,以实现为各喷臂供水。另外,在喷淋出水管91上设有喷淋出水阀92和增压泵93,喷淋出水阀92用于控制喷淋出水管91的水流通道情况,增压泵93用于对供给各喷臂的水流进行加压,以提高冲洗力。

40.在本实施例中,还包括主进水管路,该主进水管路包括主进水管81和主进水阀82,主进水管81的进水端连通外部水源,出水端分别连通清渣进水管41和喷淋进水管51,主进水阀82设置于主进水管81上,用于控制主进水管81的水流通断状态。

41.实施例二

42.如图5所示,本实施例与实施例一的不同点在于,还包括储水模块7,储水模块7用于储存洗碗机餐具清洗的最后一道洗涤水,储水模块7包括集水器71和连接管72,集水器71具有储水腔、及分别连通储水腔的进水孔和出水孔,集水器71的进水孔通过连接管72有选择性连通外罩1的出水口,本实施例中喷淋出水阀92为三通阀,其一个出水接口通过连接管72连通集水器71的进水孔,另一个出水接口通过喷淋出水管91连通各喷臂。集水器71的出水孔通过清渣进水管路连通喷管3。其它部位均与实施例一相同。

43.当洗碗机的餐具清洗程序运行到末端时,将最后一道洗涤水储存于集水器71的储水腔内,用于作为供给喷管3的清洗水源。当洗碗机的餐具清洗模式结束后,洗碗机启动残渣处理程序,启动碎渣组件2,同时通过清渣进水管路将集水器71的储水腔内的水输送至喷管3中,水流从喷管3的喷水孔301喷出,通过研磨入口201进入到碎渣组件2内,进行冲洗清理碎渣组件2。

44.可见,通过将最后一道洗涤水储存于储水模块7,以作为供给喷管3的清洗水源,可

实现充分利用最后一道洗涤水,并且节水的效果更好。

45.实施例三

46.如图6所示,本实施例与实施例一或二的不同点在于,喷管3的固定方式不同。具体地,喷管3呈弧形或者环形结构,喷管3可上下移动地腔体101内并位于研磨入口201的上方,全部喷水孔301沿喷管3的长度间隔布置并朝向研磨入口201。

47.在本实施例中,在腔体101的侧壁设有若干竖向布置的限位槽103,喷管3通过滑动件63与限位槽103相滑动连接,这样,通过限位槽103与滑动件63配合,使得喷管3能够沿着限位槽103的长度方向上下移动。本实施例还包括喷管驱动组件61,喷管驱动组件61的输出端通过齿轮传动结构与喷管3传动连接,用于驱动喷管3移动,这样,使得喷管3的高度可调,进而实现调节喷水孔301与研磨入口201之间的距离。

48.可见,通过将喷管3设计为可上下移动地并位于研磨入口201的上方,使得喷水孔301与研磨入口201之间的距离可调,实现调整冲洗碎渣组件2的冲洗力大小。

49.实施例四

50.如图7所示,本实施例与实施例三的不同点在于,喷管3的固定方式不同。在本实施例中,喷管3设置于腔体101内并能够沿外罩1周向方向移动。在腔体101的侧壁设有沿周向方向布置的滑槽104,滑槽104高于研磨入口201,喷管3可活动地插设于滑槽104内,或者喷管3通过滑动件63与滑槽104相滑动连接。当通过喷管驱动组件驱动喷管3沿着滑槽104转动时,可调节喷管3所在位置,实现从不同角度向研磨入口201喷水。

51.可见,通过将喷管3设计为能够沿外罩1周向方向移动,这样,可以缩短喷管3的长度,节约制造用材,同时实现了从不同角度向研磨入口201喷水,并且达到残渣喷洗以及快速排渣的效果。

52.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。