1.本揭露案的实施方式大体而言涉及半导体基板的半导体处理。

背景技术:

2.诸如ic(集成电路)的半导体装置通常具有整合制造在半导体材料(诸如晶片或基板)的单一主体上的电子电路元件,诸如晶体管、二极管及电阻器。各种电路元件经由导电连接器连接以形成完整的电路,该完整的电路可包含数百万个独立的电路元件。互连提供集成电路的各种电子元件之间的电连接,并且形成电路元件与装置的外部接触元件(诸如引脚)之间的连接以将集成电路连接至其他电路。互连可以贯穿多个层构造,并且通过沟槽/通孔在层内/层间连接。随着对越来越小的形状因子的推动继续进行,互连亦必须按比例缩小以实现半导体装置的更小形状因子。由于尺寸较小,所以具有3nm及更小的节点结构的沟槽/通孔在形成期间带来了挑战。回流工艺通常用作填充沟槽/通孔的方法。然而,发明人已经发现,对于较小形状因子的半导体装置,常规的回流工艺可能在沟槽/通孔内留下空隙。

3.因此,发明人提供了用于填充基板上的特征的改进的方法及设备。

技术实现要素:

4.本文提供了用于填充基板上的特征的方法及设备。在一些实施方式中,一种填充基板上的特征的方法包括:在第一温度下经由化学气相沉积(chemical vapor deposition,cvd)工艺在第一处理腔室中在基板上及设置在基板中的特征内沉积第一金属材料;在第二温度及第一偏置功率下在第二处理腔室中在第一金属材料上沉积第二金属材料以形成第二金属材料的种晶层;在大于第一偏置功率的第二偏置功率下在第二处理腔室中蚀刻种晶层以在包含第一金属材料及第二金属材料的特征内形成互相混合层;以及将基板加热至高于第二温度的第三温度,从而引发特征内的第二金属材料的回流。

5.在一些实施方式中,填充基板上的特征的方法包括:在第一温度下在第一处理腔室中经由化学气相沉积(cvd)工艺在基板上的特征内沉积第一金属材料;在第二温度及第一偏置功率下经由物理气相沉积(physical vapor deposition,pvd)工艺在第二处理腔室中在第一金属材料上沉积含铜材料,以形成种晶层;在大于第一偏置功率的第二偏置功率下蚀刻种晶层,以在包含第一金属材料及含铜材料的特征内形成互相混合层;以及将基板加热至高于第二温度的第三温度,以使基板上的含铜材料回流。

6.在一些实施方式中,提供了一种其上储存有指令的非暂态计算机可读介质,这些指令当被执行时使得用于填充基板上的特征的方法被执行,该方法包括:在第一温度下经由化学气相沉积(cvd)工艺在第一处理腔室中在基板上及设置在基板中的特征内沉积第一金属材料;在第二温度及第一偏置功率下在第二处理腔室中在第一金属材料上沉积第二金属材料以形成第二金属材料的种晶层;在大于第一偏置功率的第二偏置功率下在第二处理腔室中蚀刻种晶层以在包含第一金属材料及第二金属材料的特征内形成互相混合层;以及

将基板加热至高于第二温度的第三温度,从而引发特征内的第二金属材料的回流。

7.下面描述本揭露案的其他及进一步的实施方式。

附图说明

8.通过参考附图中描绘的本揭露案的说明性实施方式,可以理解上面简要总结并且下面更详细论述的本揭露案的实施方式。然而,附图仅图示了本揭露案的典型实施方式,因此不应被认为是对范围的限制,因为本揭露案可以允许其他同等有效的实施方式。

9.图1描绘了根据本揭露案的一些实施方式的适于执行用于处理基板的方法的多腔室处理工具。

10.图2描绘了根据本揭露案的一些实施方式的用于沉积及蚀刻第二金属材料的处理腔室。

11.图3描绘了根据本揭露案的一些实施方式的图2的处理腔室的处于沉积或蚀刻位置的基板支撑件的一部分的示意性侧视图。

12.图4描绘了根据本揭露案的一些实施方式的图2的处理腔室的处于加热或回流位置的基板支撑件的一部分的示意性侧视图。

13.图5描绘了根据本揭露案的一些实施方式的填充基板上的特征的方法500。

14.图6a描绘了根据本揭露案的一些实施方式的具有特征及设置在特征中的阻挡层的基板的一部分的示意性截面图。

15.图6b描绘了根据本揭露案的一些实施方式的具有沉积在特征内以形成衬垫层的第一金属材料的基板的一部分的示意性截面图。

16.图6c描绘了根据本揭露案的一些实施方式的具有沉积在特征内的第二金属材料种晶层的基板的一部分的示意性截面图。

17.图6d描绘了根据本揭露案的一些实施方式在蚀刻第二金属材料的种晶层之后基板的一部分的示意性截面图。

18.图6e描绘了根据本揭露案的一些实施方式的具有回流的第二金属材料的基板的一部分的示意性截面图。

19.图6f描绘了具有完全填充有填充材料的特征的基板的一部分的示意性截面图。

20.为了促进理解,在可能的情况下,使用相同的附图标记来表示附图中共用的相同元件。附图不是按比例绘制的,并且可能为了清楚起见而被简化。一个实施方式的元件和特征可以有益地结合到其他实施方式中,而无需进一步叙述。

具体实施方式

21.用于集成电路中的互连可以贯穿多个层构造,并且通过一或多个特征(诸如形成在基板上的沟槽或通孔)在层内/层间连接。本文提供的方法及设备描述了利用填充材料的回流来形成互连的间隙填充工艺。基板通常包括沉积在基板的一或多个特征内的多个层。例如,将包含第一金属材料的衬垫层沉积在一或多个特征内,随后沉积包含第二金属材料的填充材料。经由本文提供的方法沉积填充材料有利地在一或多个特征内形成了包含第一金属材料及第二金属材料的互相混合层。

22.在沉积填充材料之后,提高基板的温度以使填充材料回流。发明人已经观察到,在

回流工艺期间,互相混合层有利地改善了一或多个特征的填充,并减少了该一或多个特征内的空隙。发明人亦已观察到,与物理气相沉积(pvd)工艺相比,经由化学气相沉积(cvd)工艺沉积的衬垫层有利地形成更无定形的原子结构,这促进第一金属材料及第二金属材料的互相混合。

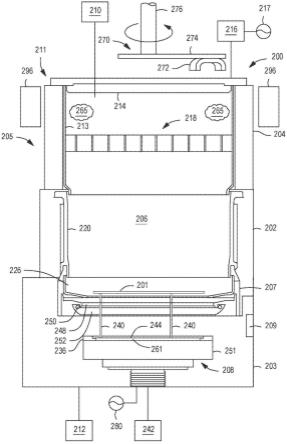

23.图1描绘了根据本揭露案的一些实施方式的适于执行用于处理基板的方法的多腔室处理工具100。多腔室处理工具100的实例包括工具及工具,它们都可以从加州圣克拉拉市的应用材料公司(applied materials,inc.,of santa clara,california)商购获得。本文所述的方法可以使用具有耦接至其的合适处理腔室的其他多腔室处理工具来实践,或者在其他合适的处理腔室中实践。例如,在一些实施方式中,上面论述的本发明方法可以有利地在多腔室处理工具中执行,使得在处理之间存在有限的真空中断或者没有真空中断。例如,减少的真空中断可以限制或防止多腔室处理工具中正在处理的任何基板的污染。其他处理腔室,包括可从其他制造商获得的处理腔室,亦可以结合本文提供的教示适当地使用。

24.多腔室处理工具100包括真空密封的处理平台101、工厂界面104及系统控制器102。处理平台101包括多个处理腔室,诸如114a、114b、114c及114d,该多个处理腔室被操作性地耦接至处于真空下的转移腔室103。工厂界面104通过一或多个装载锁定腔室,诸如图1所示的106a及106b,操作性地耦接至转移腔室103。

25.在一些实施方式中,工厂界面104包括至少一个对接站107及至少一个工厂界面机器人138以促进基板的转移。至少一个对接站107被配置为接纳一或多个前开式晶片传送盒(front opening unified pod,foup)。图1中图示了四个foup,标识为105a、105b、105c及105d。至少一个工厂界面机器人138被配置为经由装载锁定腔室106a、106b将基板从工厂界面104转移至处理平台101。装载锁定腔室106a及106b中的每个装载锁定腔室具有耦接至工厂界面104的第一端口及耦接至转移腔室103的第二端口。在一些实施方式中,装载锁定腔室106a及106b耦接至一或多个维修腔室(例如,维修腔室116a及116b)。装载锁定腔室106a及106b耦接至压力控制系统(未图标),该压力控制系统对装载锁定腔室106a及106b进行抽吸及通气以促进基板在转移腔室103的真空环境与工厂界面104的基本上周围(例如,大气)环境之间传递。

26.转移腔室103具有设置在其中的真空机器人142。真空机器人142能够在装载锁定腔室106a及106b、维修腔室116a及116b以及处理腔室114a、114b、114c及114d之间转移基板121。在一些实施方式中,真空机器人142包括一或多个上臂,该一或多个上臂可绕相应的肩部轴线旋转。在一些实施方式中,一或多个上臂耦接至相应的前臂及腕部构件,使得真空机器人142可以延伸到耦接至转移腔室103的任何处理腔室中并从该处理腔室缩回。

27.处理腔室114a、114b、114c及114d耦接至转移腔室103。处理腔室114a、114b、114c及114d中的每个处理腔室可包括化学气相沉积(cvd)腔室、原子层沉积(atomic layer deposition,ald)腔室、物理气相沉积(pvd)腔室、等离子体增强原子层沉积(plasma enhanced atomic layer deposition,peald)腔室、预清洁/退火腔室等。例如,处理腔室114a是cvd腔室。在一些实施方式中,处理腔室114a是volta

(tm)

cvd处理腔室,可从加州圣克拉拉市的应用材料公司商购获得。

28.在发现基板处理结果取决于如本文所教示的腔室部件表面纹理的情况下,亦可以

使用其他类型的处理腔室。

29.系统控制器102使用维修腔室116a及116b以及处理腔室114a、114b、114c及114d的直接控制,或者替代地,通过控制与维修腔室116a及116b以及处理腔室114a、114b、114c及114d相关联的计算机(或控制器)来控制多腔室处理工具100的操作。系统控制器102通常包括中央处理单元(cpu)130、存储器134及支持电路132。cpu 130可以是可以在工业环境中使用的任何形式的通用计算机处理器之一。支持电路132常规地耦接至cpu 130,并且可以包括高速缓存、时钟电路、输入/输出子系统、电源等。诸如上述处理方法的软件程序可以储存在存储器134中,并且当由cpu 130执行时,将cpu 130转换成系统控制器102。软件程序亦可以由远离多腔室处理工具100定位的第二控制器(未图示)储存及/或执行。

30.在操作中,系统控制器102使得能够从相应腔室及系统进行数据收集及反馈,以优化多腔室处理工具100的性能,并向系统部件提供指令。例如,存储器134可以是具有指令的非暂态计算机可读储存介质,这些指令在由cpu 130(或系统控制器102)执行时执行本文所述的方法。

31.图2描绘了根据本揭露案的一些实施方式的用于沉积及蚀刻第二金属材料的处理腔室200。处理腔室200在本文中是关于物理气相沉积(pvd)腔室进行说明性描述的。然而,本发明原理的方法及设备亦可以用于其他处理腔室。处理腔室200可以是处理腔室114a、114b、114c及114d之一。在一些实施方式中,处理腔室200进一步包括设置在其中的准直器218。处理腔室200通常包括上侧壁202、下侧壁203、接地适配器204及盖组件211,从而限定了封闭内部空间206的主体205。内部空间206包括中心部分及围绕该中心部分的外围部分,该中心部分大约具有待处理基板的给定直径。此外,内部空间206包括在基板上方且靠近靶材的环形区域,其中环形区域的内径基本上等于或大于基板的直径,使得等离子体的主要部分设置在处于基板上方并且从基板径向向外的位置。

32.适配器板207可以设置在上侧壁202与下侧壁203之间。基板支撑件208设置在处理腔室200的内部空间206中。基板支撑件208可包括例如带有圆盘261的静电卡盘(electrostatic chuck,esc)251。基板支撑件208被配置为支撑具有给定直径(例如,150mm、200mm、300mm、450mm等)的基板。基板转移端口209形成在下侧壁203中以用于将基板转移到内部空间206中及从内部空间206转移出。在一些实施方式中,处理腔室200被配置为在基板201上沉积第二金属材料,例如铜、钴或铝。基板201可以是图1所描绘的基板121。

33.气体源210耦接至处理腔室200,以将处理气体供应到内部空间206中。在一些实施方式中,若需要,则处理气体可包括惰性气体、非反应性气体及反应性气体。可由气体源210提供的处理气体的实例包括但不限于氩(ar)、氦(he)、氖(ne)、氮(n2)、氧(o2)及水(h2o)蒸气等。泵送装置212耦接至处理腔室200而与内部空间206连通,以控制内部空间206的压力。在一些实施方式中,泵送装置212亦可用于从基板201移除背面气体,以最小化基板201的冷却。在一些实施方式中,在沉积期间,处理腔室200的压力水平可维持在约1托或更低。在一些实施方式中,在沉积期间,处理腔室200的压力水平可维持在约500毫托或更低。

34.接地适配器204可以支撑靶材,诸如靶材214。靶材214由待沉积在基板上的材料制成。靶材214可以耦接至包括用于靶材214的电源217的源组件。在一些实施方式中,电源217可以是rf电源,该rf电源可以经由匹配网络216耦接至靶材214。在一些实施方式中,电源217可以替代地是dc电源,在此种情况下,匹配网络216被省略。在一些实施方式中,电源217

可包括dc电源及rf电源两者。

35.磁控管270位于靶材214上方。磁控管270可包括由连接至轴276的基底板274支撑的多个磁体272,该轴可以与处理腔室200及基板201的中心轴线轴向对准。磁体272在处理腔室200内靠近靶材214的正面产生磁场,以产生等离子体,因此大量的离子流撞击靶材214,从而导致靶材材料的溅射发射。磁体272可以围绕轴276旋转,以增加靶材214表面上的磁场的均匀性。磁体272在环形区域内围绕处理腔室200的中心轴线旋转,该环形区域在大约基板的外径与大约内部空间206的外径之间延伸。通常,磁体272可旋转,使得在磁体272的旋转期间最内部的磁体位置设置在正在被处理的基板的直径上方或外部(例如,从旋转轴线至磁体272的最内部位置的距离等于或大于正在被处理的基板的直径)。

36.处理腔室200进一步包括上遮蔽件213及下遮蔽件220,或者单件遮蔽件。准直器218位于靶材214与基板支撑件108之间的内部空间206中。在一些实施方式中,准直器218可被电偏置以控制到基板的离子通量及基板处的中性角分布,以及由于附加的dc偏压而增加沉积速率。对准直器加电偏压导致准直器的离子损失减少,从而有利地在基板处提供了更大的离子/中性物种比。准直器电源(未图示)耦接至准直器218以促进准直器218的偏置。在一些实施方式中,准直器218可以与接地腔室部件诸如接地适配器204电隔离。例如,如图2所示,准直器218耦接至上遮蔽件213。

37.在一些实施方式中,一组磁体296可以邻近接地适配器204设置,以帮助产生磁场来导引从靶材214逐出的离子。由该组磁体196形成的磁场可替代地或组合地防止离子撞击腔室的侧壁(或上遮蔽件213的侧壁),并引导离子竖直穿过准直器218。例如,该组磁体296被配置为在外围部分中形成具有实质上竖直的磁场线的磁场。实质上竖直的磁场线有利地导引离子穿过内部空间。该组磁体296可以是固定的或可移动的,以在平行于处理腔室200的中心轴线的方向上调节该组磁体296的位置。

38.rf电源280可以经由基板支撑件208耦接至处理腔室200,以向基板支撑件208提供偏置功率。本文所述的任何偏置功率都是结合处理示例性300mm基板来提供的,并且可以根据基板201的直径或大小来缩放(即,对于更大或更小的基板)。例如,rf电源280可以为直径为300mm的基板201提供大于零瓦的偏置功率至约1000瓦的偏置功率。在一些实施方式中,rf电源280可以具有在约2mhz与约200mhz之间的频率,诸如约13.56mhz。在操作中,磁体272旋转以在内部空间206的环形部分中形成等离子体265,以溅射靶材214。当存在准直器218以在准直器218上方溅射靶材214时,等离子体265可以形成在准直器218上方。磁体272的旋转半径大于基板201的半径,以确保基板201上方存在很少或没有溅射的材料。

39.准直器218被正向偏置,使得第二金属材料被迫穿过准直器218。此外,大部分(若不是全部)朝向准直器218的中心区域行进的中性溅射材料将可能碰撞并黏附至准直器壁上。因为不能改变金属中性物的方向性,所以大部分(若不是全部)金属中性物有利地不沉积在基板201上。为了确保溅射的金属离子的轨迹有足够的空间来改变,将准直器218设置在基板支撑件208上方的预定高度处

40.在一些实施方式中,下遮蔽件220可以设置在准直器218附近及接地适配器204或上侧壁20的内部。准直器218包括多个孔,以引导内部空间206内的气体及/或材料通量。准直器218可以经由处理工具适配器238耦接至准直器电源。遮蔽环226可以设置在处理腔室200中,与下遮蔽件220相邻,并且位于下遮蔽件220与适配器板207的中间。通过基板支撑件

208与机器人叶片(未图示)之间的协调定位校准,基板201(图示为支撑在升降销240上而处于升高的加热或回流位置)相对于基板支撑件208的纵向轴线居中。因此,基板201可以在处理腔室200内居中,并且遮蔽环226可以在处理期间围绕基板201径向居中。

41.在操作中,其上设置有基板201的真空机器人142的机器人叶片延伸穿过基板转移端口209。基板支撑件208可以降低以允许将基板201转移到从基板支撑件208延伸的升降销140。基板支撑件208的提升及降低可以由耦接至基板支撑件208的驱动器242控制。当升降销240上升到达加热或回流位置时,基板支撑件208可以下降。类似地,通过降低升降销240并将基板支撑件208升高到蚀刻或沉积位置,可以将基板201降低到基板支撑件208的基板接收表面244上。随着基板201定位在基板支撑件208的基板接收表面244上,可以在基板201上执行溅射沉积或蚀刻工艺。

42.在沉积工艺期间,材料从靶材214溅射并沉积在基板201的表面上。靶材214及基板支撑件208由电源217或rf电源280相对于彼此偏置,以维持从由气体源210供应的处理气体形成的等离子体。来自等离子体的离子朝向靶材214加速并撞击该靶材,从而导致靶材材料被从靶材214逐出。逐出的靶材材料及处理气体在基板201上形成具有所需组成的层。沉积环236可以围绕基板支撑件208设置以减少或防止不希望的沉积,并且可以在处理期间与基板201电绝缘。

43.在填充材料的溅射沉积或蚀刻工艺之后,可以利用升降销240将基板201提升到与基板支撑件208隔开的位置。升高的位置可以在邻近适配器板207的反射器环248及遮蔽环226中的一者或两者上方。适配器板207包括一或多个灯250,该一或多个灯在反射器环248的下表面和适配器板207的凹陷部分252之间的位置处耦接至适配器板207。灯250提供可见光或近可见光波长的光能及/或辐射能,诸如红外(ir)及/或紫外(uv)光谱。来自灯250的能量朝向基板201的背面(亦即,下表面)径向向内聚集,以加热基板201及沉积在该基板上的材料,从而执行回流工艺。围绕基板201的腔室部件上的反射表面用于将能量朝向基板201的背面聚集并使能量远离能量将会损失及/或不被利用的其他腔室部件。在将基板201控制到第三温度之后,将基板201降低到基板支撑件108的基板接收表面244上的位置。基板201可以经由基板转移端口209从处理腔室200移除以进行进一步处理。

44.图3图示了处理腔室200的处于沉积或蚀刻位置的基板支撑件208的一部分的截面图300,其包括esc 251及灯250(基板201处于降低位置,在图2中未图示)。当灯250操作时,灯250辐射红外或紫外热。基板201由与esc 251界接的圆盘261支撑。当基板201处于加热或回流位置时,升降销240使得基板201能够提升离开圆盘261的基板接收表面244。在图4中,截面图400描绘了处于加热或回流位置的基板201及基板支撑件208(基板201处于升高位置,如图2所示)。在回流位置中,当升降销240升高404基板201时,基板支撑件208可下降402,从而使基板201的下表面406暴露于来自灯250的热辐射408。

45.图5描绘了填充基板上的特征的方法500。方法500可以用任何合适的多腔室处理工具(例如,多腔室处理工具100)来执行。在502处,将第一金属材料沉积在基板(例如,基板201)上的特征内以形成衬垫层。在至少一些实施方式中,特征可以是沟槽、通孔等。衬垫层有利地提高了随后沉积的填充材料的结合质量,并减少了电磁故障。图6a描绘了在沉积第一金属材料之前基板201的一部分的示意性截面图600a。图6a描绘了具有特征610及设置在特征610中的阻挡层602的基板201。基板201通常包含介电材料,例如含硅材料,诸如氧化硅

及其衍生物,诸如氟掺杂的二氧化硅(fluorine-doped silicon dioxide,fsg)、碳掺杂的氧化物(carbon-doped oxide,sicoh)、多孔碳掺杂的氧化物(porous carbon-doped oxide,sicoh)等。当使用阻挡层602时,该阻挡层防止第一金属材料向基板201的介电材料中的金属扩散。在一些实施方式中,阻挡层602由金属或金属氮化物制成,并且可以经由合适的沉积工艺(例如经由pvd工艺、cvd工艺等)沉积到基板201上。

46.图6b描绘了基板201的一部分的示意性截面图600b,该部分具有沉积在特征610内以形成衬垫层604的第一金属材料。在第一温度下经由cvd工艺在第一处理腔室(例如,处理腔室114a)中沉积第一金属材料。在一些实施方式中,在没有偏置功率的情况下沉积第一金属材料。第一金属材料可以在有或没有等离子体的情况下沉积。在一些实施方式中,第一金属材料是钴、钨、铝、银、钌、铑、铱或钽。在一些实施方式中,第一温度是约150摄氏度至约250摄氏度。在一些实施方式中,所沉积的第一金属材料的厚度(亦即,衬垫层的厚度)小于35埃。在一些实施方式中,将第一金属材料沉积至约14埃至约30埃的厚度。

47.在504处,在第二温度及第一偏置功率下在第二处理腔室(例如,处理腔室114c、114c、114d中的一者)中将第二金属材料或填充材料沉积在第一金属材料上,以形成第二金属材料的种晶层。在一些实施方式中,经由pvd工艺沉积第二金属材料。在一些实施方式中,第二金属材料包括铜、钴或铝。在一些实施方式中,在将第二金属材料沉积在基板上之前,将基板定位到第二处理腔室内的沉积位置(例如,如图3所示)。在一些实施方式中,第一处理腔室及第二处理腔室是多腔室处理工具(例如,多腔室处理工具100)的一部分,其中第一处理腔室及第二处理腔室中的每一者操作性地耦接至真空转移腔室。

48.图6c描绘了基板201的一部分的示意性截面图600c,该部分具有沉积在特征610内的第二金属材料的种晶层606。在一些实施方式中,第二温度是约15摄氏度至约350摄氏度。在一些实施方式中,第二温度是约15摄氏度至约35摄氏度。在一些实施方式中,对于直径是300mm的基板,第一偏置功率是约5瓦至约120瓦。第一偏置功率可以根据基板201的直径或大小来缩放。

49.在506处,在大于第一偏置功率的第二偏置功率下在第二处理腔室中经由来自金属离子的物理轰击来蚀刻种晶层(例如,种晶层606)的一部分,以在特征内形成包含第一金属材料及第二金属材料并且设置在衬垫层604与种晶层606之间的互相混合层。在一些实施方式中,物理轰击来自包含第二金属材料的金属离子。在一些实施方式中,对于直径是300mm的基板,第二偏置功率是约120瓦至约1000瓦。第二偏置功率可以根据基板的直径或大小来缩放。在一些实施方式中,第一偏置功率及第二偏置功率具有约2mhz至约200mhz的频率。在蚀刻工艺期间,第二金属材料的高能离子轰击种晶层606,从而将第二金属材料的粒子推入衬垫层604的间隙空隙中以形成互相混合层。在蚀刻工艺期间,第二金属材料的高能离子亦轰击种晶层606的底部,从而有利地从种晶层606的底部移除第二金属材料的粒子并将移除的粒子重新沉积到种晶层606的侧壁上,此有助于任何后续的回流工艺。图6d描绘了在种晶层606被蚀刻之后基板201的一部分的示意性截面图600d。互相混合层608设置在衬垫层604与种晶层606之间。

50.在508,将基板加热到高于第二温度的第三温度,以使第二金属材料的剩余部分的至少一些回流以至少部分地填充特征。发明人已经观察到,与第二金属材料位于衬垫层604上且其间没有互相混合层608相比,当第二金属材料设置在互相混合层208上时,第二金属

材料的回流行为更好(亦即,特征中的空隙减少或没有空隙)。第三温度应该足以维持第二金属材料的流动性。在一些实施方式中,第三温度在约100摄氏度与约400摄氏度之间。在一些实施方式中,在加热基板之前,将基板定位到沉积位置上方的升高的加热位置。图6e描绘了具有回流的第二金属材料612的基板201的一部分的示意性截面图600e。

51.视情况,在510处,可以在第二处理腔室中将额外的第二金属材料沉积在特征(例如,特征610)内。在一些实施方式中,额外的第二金属材料可以在第二温度下沉积。视情况,在512处,在第二处理腔室中蚀刻额外的第二金属材料。额外的蚀刻工艺可以将额外的第二金属材料的粒子相互混合到互相混合层608中。视情况,在514处,加热基板以使特征610中的额外的第二金属材料回流。在一些实施方式中,可以重复510及514,其中重复或不重复512处的蚀刻,直到特征610被填充材料(亦即,回流的第二金属材料612)完全填充,而在特征610内没有任何空隙或间隙,如图6f所示。

52.虽然前面是针对本揭露案的实施方式,但是在不脱离本揭露案的基本范围的情况下,可以设计本揭露案的其他及进一步的实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。