1.本公开是关于一种腔室清洗方法,特别是关于一种能够清洗在基板上沉积薄膜的步骤中受污染的腔室的清洗方法。

背景技术:

2.一般而言,半导体设备的制造是通过将各式材料以薄膜的形式沉积在基板上,以图案化所沉积的薄膜。为此,执行了不同步骤(例如沉积步骤、蚀刻步骤、清洗步骤及干燥步骤)的数个阶段。于此,所述沉积步骤为被执行以在基板上形成具有作为半导体设备所需的特性的薄膜。然而,在形成薄膜的沉积步骤期间,包含沉积材料的副产物不只在基板的期望区域上沉积,也在执行沉积步骤的腔室内沉积。

3.若沉积在腔室内的副产物的厚度增加,副产物会剥落而引起粒子的产生。如上述所产生的粒子会被引入形成于基板上的薄膜或附着于所述薄膜的表面,而此会作为致使半导体设备缺陷的因素,从而增加产品的缺陷率。因此,需要在副产物剥落前移除沉积在腔室内的副产物。

4.就有机金属化学气相沉积法(metal-organic chemical vapor deposition,mocvd)而言,清洗腔室的步骤系被周期性的执行以在沉积步骤期间移除在腔室内沉积的副产物。就执行mocvd的基板处理装置而言,腔室内的副产物可透过利用清洗液体的湿蚀刻方法或利用清洗气体的干蚀刻方法来移除。当在腔室内沉积的副产物包含金属时,利用清洗气体的干蚀刻通常不简单。因此,就执行mocvd的基板处理装置而言,腔室的内部主要是通过湿蚀刻来清洗。利用湿蚀刻的清洗大多系执行以允许操作员在腔室开启的状态直接手动清洗腔室。因此,清洗的成本增加,且难以确保设备的重现性(reproducibility)及运转率(operation rate)。

5.(相关技术文件)

6.(专利文件1)kr10-2011-7011433a

技术实现要素:

7.技术问题

8.本公开是提供一种腔室清洗方法,能够有效率地清洗在内沉积薄膜后内沉积副产物的腔室。

9.本公开也提供一种腔室清洗方法,能够有效率地去除在执行有机金属化学气相沉积法的基板处理装置的腔室内沉积的副产物,所述副产物包含金属。

10.技术手段

11.依据一实施例,一种薄膜沉积在内的腔室的清洗方法包含:以在所述腔室中电浆化的第一气体执行所述腔室的主要清洗;以及将在所述腔室外电浆化的第二气体提供至所述腔室内以活化电浆化的所述第一气体,从而执行所述腔室的次要清洗,其中所述第二气体包含不与所述第一气体反应的气体。

12.所述腔室的所述主要清洗可通过在所述腔室内产生直接电浆来执行,且所述腔室的所述次要清洗可通过将远距电浆提供至所述腔室内来执行。

13.所述第一气体可包含氯成分,且所述第二气体可包含氮气、氩气、氦气及氧气中至少一者。

14.用于注入所述第一气体的气体注入单元可被安装于所述腔室内,且所述腔室的所述主要清洗及所述次要清洗可通过将所述气体注入单元的温度控制至摄氏两百度以上来执行。

15.所述腔室的所述主要清洗可包含:在所述腔室内将第一成分气体及第二成分气体彼此分离以提供分离的所述第一成分气体及所述第二成分气体;在所述腔室内将所述第一成分气体及所述第二成分气体电浆化以进行反应,从而产生电浆化的所述第一气体;以及在所述腔室内以电浆化的所述第一气体主要地去除多个副产物。

16.在电浆化的所述第一气体的产生中,所述第一成分气体可在所述气体注入单元外电浆化,且所述第二成分气体可在所述气体注入单元内电浆化。

17.电浆化的所述第一成分气体及所述第二成分气体可在所述气体注入单元外彼此反应。

18.在所述腔室的所述次要清洗之后,所述腔室清洗方法可更包含去除残留在所述腔室的所述氯成分。

19.所述薄膜及在所述腔室内的多个副产物可包含金属氧化物。

20.有益效果

21.根据实施例的清洗腔室的方法,可以首先使用在腔室中电浆化的第一气体对腔室进行清洗,然后,在腔室外电浆化的第二气体可被供给到腔室中,以活化在腔室中电浆化的第一气体,从而次要地清洗腔室。因此,残留在腔室中的各种副产物可被逐级清除以最大限度地提高清洗效率。特别来说,可以有效率地清洗在进行金属有机气相沉积的基板处理装置的腔室中沉积的含金属的副产物。

22.此外,根据实施例的腔室清洗方法,可以在不使腔室内温度过度升高的情况下去除腔室内的副产物。也就是说,可以向通过第二气体电浆化的电浆化第一气体提供活化能以去除副产物,同时使腔室内部保持在相对低温状态。因此,在应用于需要维持低温的封装步骤的基板处理装置中特别有效。

23.此外,根据本示例性实施例的清洗腔室的方法,可以在需要频繁清洗的化学气相沉积过程中不打开腔室的进行原位清洗,以提高工作效率且确保装置的高重现性(reproducibility)和运转率(operation rate)。

附图说明

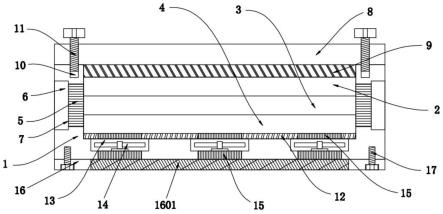

24.图1是根据一实施例的基板处理装置的示意图;

25.图2是根据一实施例的气体注入单元的示意图;

26.图3是图2所示的气体注入单元的分解图;

27.图4是根据一实施例的产生直接电浆的状态的示意图;以及

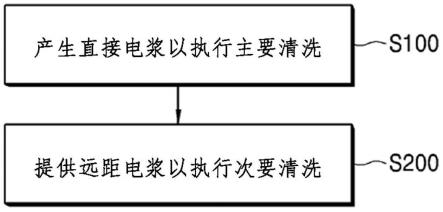

28.图5是根据一实施例的腔室清洗方法的示意图。

具体实施方式

29.下文将参照附图详细地描述本发明的多个示例性实施例。然而,本发明不应被解释为限于此文所阐述的示例性实施例,而可以不同的形式实施。提供这些实施例是为了使本发明更加透澈且完整,并将本发明的范畴充分地传达给本领域技术人员。在附图中,为了呈现清楚而可能夸大了层及区域的尺寸。于全文中,相同的参考符号表示相同的元件。

30.图1是根据一实施例的基板处理装置的示意图。并且,图2是根据一实施例的气体注入单元的示意图,且图3是图2示出的气体注入单元的分解图。

31.参考图1至图3,根据一实施例的基板处理装置包含一腔室10以及一气体注入单元300,气体注入单元300安装于腔室10内以界定透过其供应气体的一气体供应通道。并且,基板处理装置可更包含连结至气体注入单元300的一电力供应单元(未示出)以对气体注入单元300以及安装于腔室10之外的一电浆产生单元400供电。此外,基板处理装置可更包含用于供应一第一成分气体的一第一气体供应单元(未示出)、用于供应一第二成分气体的一第二气体供应单元(未示出)以及用于控制电力供应单元的一控制单元(未示出)。于此,在腔室10内可安装用于支撑至少一基板的基板支撑单元20。

32.在根据一实施例的基板处理装置中,在达到腔室10的清洗循环时,完成薄膜沉积步骤后,清洗步骤可在不打开腔室10的真空状态下连续地执行。基板s被置入腔室10以在基板上沉积一薄膜,然后当薄膜沉积步骤完成时,在薄膜步骤完成后,清洗腔室10内部的清洗步骤被连续地执行。在清洗步骤完成时,另一个基板s可被置入腔室10,然后可再次执行薄膜沉积步骤。在此步骤中,清洗步骤在没有将执行薄膜沉积步骤的压力条件改变为开启腔室10的压力条件之下在腔室10内执行。

33.这里,薄膜沉积步骤可为在基板s上将参杂铟(in)及镓(ga)中至少一者的锌氧化物进行沉积的步骤,举例而言,前述的金属氧化物例如为izo、gzo及igzo。在此情况下,在腔室10内沉积的副产物可包含参杂铟及镓中至少一者的锌氧化物。

34.第一成分气体供应单元及第二成分气体供应单元可安装于腔室外部以对气体注入单元300提供第一成分气体及第二成分气体。在薄膜沉积步骤中,第一成分气体及第二成分气体可各包含形成薄膜之成分的一源气体。在清洗步骤中,第一成分气体及第二成分气体可各包含一清洗气体(即形成在腔室10的主要清洗步骤(s100)中的第一气体之成分的清洗气体),其将于后描述。于此,第一气体供应单元及第二气体供应单元并非一定各提供一个气体。举例来说,第一气体供应单元及第二气体供应单元可各同时提供多个气体或可各从所述多个气体中选择一气体来提供。

35.举例而言,第一气体供应单元可用于选择性地提供第一源气体或第一清洗气体,且第二气体供应单元可用于选择性地提供第二源气体或第二清洗气体。并且,第一气体供应单元可同时供应多个第一源气体或供应从所述多个第一源气体中选择的一第一源气体。此架构亦可相等地应用于第二气体供应单元。

36.在此,第一源气体可为包含一金属元素的有机来源。举例来说,第一源气体可为包含下述气体中的至少一者以上的气体:含有铟(in)作为原料的气体、含有镓(ga)作为原料的气体、以及含有锌(zn)作为原料的气体,且第二源气体可为与第一源气体反应的气体。

37.此外,第一清洗气体可包含含有氯(cl)成分的气体,且第二清洗气体可含有不同于含有氯成分的气体或第一清洗气体的成分,且包含含有与第一清洗气体的氯成分反应的

成分气体。在此,与第一清洗气体及第二清洗气体反应的第一气体与可包含氯气、氯化氢或氯化硼。

38.第一源气体、第二源气体、第一清洗气体及第二清洗气体不以上述为限,而可视需求运用各类型的气体。

39.气体注入单元300可包含第一气体供应通道110以及第二气体供应通道210,其中此两者被安装于腔室10内,例如在腔室盖12的一底表面以分别提供第一气体及第二气体。第一气体供应通道110及第二气体供应通道210可被设置成独立且彼此分隔,例如可分隔腔室10的内部以致第一气体及第二气体不会彼此混合。

40.气体注入单元300可包含上部框310及下部框320。于此,上部框310被可拆卸地结合至腔室盖12的底表面,且同时地,上部框310的顶表面的一部分(例如上部框310的顶表面的中间部分)与腔室盖12的底表面间隔一预定距离。因此,由第一气体供应单元供应的第一气体可被扩散至上部框310的顶表面与腔室盖12的底表面之间的空间内。而且,下部框320系安装为与上部框310的底表面间隔一预定距离。因此,由第二气体供应单元供应的第二气体可被扩散至下部框320的顶表面与上部框310的底表面之间的空间内。上部框310与下部框320可沿着一外周表面彼此连接以界定两者之间间隔的空间且彼此整合,且可具有通过单独的密封件350密封外周表面的结构。

41.在第一气体供应通道110中,由第一气体供应单元供应的第一气体可被扩散至腔室盖12的底表面与上部框310之间的空间内以通过上部框310与下部框320然后被供应至腔室10内。此外,在第二气体供应通道210中,由第二气体供应单元供应的第二气体可被扩散于上部框310的底表面与下部框320的顶表面之间的空间内以通过下部框320然后被供应至腔室10内。第一气体供应通道110及第二气体供应通道210可不彼此连通。因此,第一气体及第二气体可分隔地从气体注入单元300供应至腔室10内。

42.温度控制单元312可安装于上部框310或下部框320中的至少一者。虽然图1中之温度控制单元312系安装于上部框310,然而温度控制单元312可安装于下部框320或安装于上部框310及下部框320中的每一者。

43.在此,温度控制单元312可包含一加热单元以直接地加热气体注入单元300。在此情况下,加热单元可为一种包含电阻加热线的加热单元或是一种使用其他加热方式的加热单元。同时,加热单元可被实施为加热线。

44.此外,加热单元可被安装于上部框310及下部框320中的至少一者且可分隔安装以加热多个区域。于此,被分成多个部分来安装的多个加热单元可将上部框310及下部框320中的至少一者的各区域加热。举例来说,所述多个加热单元可被分别安装于上部框310及下部框320中的至少一者的2、3或4个区域内。更多的加热单元可设置于靠近腔室壁以提高温度比腔室10内之中心侧的温度还低的腔室壁侧的温度。

45.如上所述地,加热单元可被安装于上部框310及下部框320中的每一者。在此,安装于上部框310的加热单元可被称为第一加热单元,而安装于下部框320的加热单元可被称为第二加热单元。

46.温度控制单元312可包含一冷却单元以直接地将气体注入单元300冷却。冷却单元可被提供为供冷却液循环的冷却管路。如同加热单元,冷却单元可安装于上部框310及下部框320中的至少一者且可被分隔安装以冷却多个区域。

47.射频电源(rf power)可从电力供应单元供应至上部框310及下部框320中的至少一者。上部框310及下部框320可被提供为彼此面对的电极。于此,上部框310可为第一电极,而下部框320可为相对第一电极310的第二电极320。此外,第二电极可具有多个穿透部。在第一电极310上可设置有多个延伸且朝第二电极320的所述多个穿透部突出的多个突起物342。

48.图4是根据一实施例的产生直接电浆的状态的示意图。以下虽然第一电极310及基板支撑单元20有接地,且电力被施加至第二电极320,然而施加电力的结构不以此为限。

49.如图4所示,第一成分气体可沿着一实线示出的箭头施加至腔室内,而第二成分气体可沿着一虚线示出的箭头施加至腔室10内。第一成分气体可通过经过第一电极310被供应至腔室10内,而第二成分气体可透过第一电极310与第二电极320之间的空间被供应至腔室10内。第一成分气体可透过第一电极310的所述多个突起物342被供应至腔室10内。

50.当第一电极310及基板支撑单元20被接地且电力施加至第二电极320时,产生第一直接电浆的区域(即第一直接电浆区域dp1)可界定在气体注入单元300与基板支撑单元20之间,且产生第二直接电浆的区域(即第二直接电浆区域dp2)可界定在第一电极310与第二电极320之间。

51.因此,当第一成分气体通过经过第一电极310供应时,第一成分气体可在第一直接电浆区域dp1(界定在气体注入单元300之外)中被电浆化。此外,在透过第一电极310与第二电极320之间的空间供应第二成分气体时,第二成分气体可在第一电极310与第二电极320之间的空间被电浆化,所述空间对应气体注入单元300的内部,即在从第二直接电浆区域dp2至第一直接电浆区域dp1的区域上。因此,在根据一实施例的基板处理装置中,第一成分气体及第二成分气体可在具有不同体积的电浆区域中被电浆化。此外,由于第一成分气体及第二成分气体在具有不同体积的电浆区域中被电浆化,这些成分气体可被分配至最佳的供应通道以沉积薄膜或清洗腔室10。虽然图1及4的基板s坐落在基板支撑单元20上,然而这可在沉积薄膜于基板s上的时候实行。当腔室10被清洗时,基板s可被取出且可不设置于基板支撑单元20上。

52.根据一实施例的基板处理装置可更包含安装于腔室10外的远距电浆产生单元400。远距电浆产生单元400可安装于腔室10外且透过一远距电浆流入管410连接腔室10。产生远距电浆的区域(即远距电浆区域rp)可界定在远距电浆产生单元400内。于此,远距电浆流入管410的一端可与远距电浆区域rp连通,而远距电浆流入管410的另一端可与腔室10的内部空间连通。于此,远距电浆流入管410的另一端可延伸以被插入腔室10内部空间。所述远距电浆流入管410的另一端(插入腔室10内部空间的该端)可被安装以沿着腔室10的延伸方向往返。虽然远距电浆产生单元400被安装以在腔室10的横向上将腔室分隔,远距电浆产生单元400亦可被安装以在腔室10的纵向上,或是横向以及纵向上将腔室分隔。

53.以下根据一实施例的腔室清洗方法将参考图5详加说明。在根据一实施例的腔室清洗方法的说明中,将省略上述基板处理装置重复的说明。

54.图5是根据一实施例的腔室清洗方法的示意图。参考图5,根据一实施例的腔室清洗方法是一种清洗用于如上所述地沉积薄膜之腔室的方法,此方法包含一个通过在腔室10内电浆化的第一气体主要地清洗腔室10的步骤(s100)以及将在腔室10外电浆化的第二气体提供至腔室10内以次要地清洗腔室10的步骤(s200)。这里,第二气体可包含相对不与第

一气体反应的气体。

55.为了便于说明,于以下中,虽然气体注入单元300如上述地具有包含上部框310及下部框320的结构,然而气体注入单元300可为气体注入盘、气体喷洒头(shower head)、具有用于形成电浆之电极的气体注入盘或盖本身。

56.在基板s上沉积薄膜的步骤可在主要地清洗腔室10的步骤(s100)后执行。在基板s上沉积薄膜的步骤中,包含金属氧化物的薄膜可在基板s上沉积。也就是说,在基板s上沉积薄膜的步骤中,参杂铟(in)及镓(ga)中至少一者的锌氧化物(例如为izo、gzo及igzo)可被沉积在基板s上。因此,在腔室10中,例如参杂铟(in)及镓(ga)中至少一者的锌氧化物的金属氧化物可被沉积为副产物。

57.在基板s上沉积薄膜的步骤之后,在主要地清洗腔室10的步骤(s100)前,可执行将气体注入单元300的温度控制至设定温度的步骤。于此,在将气体注入单元300的温度控制至设定温度的步骤中,气体注入单元300的温度可被控制为约摄氏温度200度或更高。也就是说,在基板s上沉积薄膜的步骤之后,主要地清洗腔室10的步骤(s100)可在没有打开腔室10而维持真空状态的情况下以持续原位方式(continuous in-situ manner)执行。将气体注入单元300的温度控制至设定温度的步骤可执行在沉积薄膜的步骤与主要地清洗腔室10的步骤(s100)之间。这是由于气体注入单元300在具高温时的清洗效率为最大化。如上所述,由于气体注入单元300的温度提高,腔室10内的副产物及第一气体可更活跃地彼此反应。

58.这里,将气体注入单元300的温度控制至设定温度的步骤可包含直接加热气体注入单元300的步骤。也就是说,如上所述,加热单元可被安装于气体注入单元300的上部框310及下部框320的至少一者。在将气体注入单元300的温度控制至设定温度的步骤中,上部框310及下部框320中的至少一者可通过加热单元直接地加热以将气体注入单元300的温度控制至约摄氏温度200度或更高。这里,当加热单元直接地加热气体注入单元300连同加热基板支撑单元20,气体注入单元300的温度可迅速地被控制至设定温度。

59.在主要地清洗腔室10的步骤(s100)中,在腔室内沉积为副产物的金属氧化物中的一成分(其在相对低温下反应)可与第一气体反应以主要地清洗腔室10。

60.这里,主要地清洗腔室10的步骤(s100)可通过在腔室10内产生直接电浆而执行。此外,主要地清洗腔室10的步骤(s100)可包含在腔室10内将第一成分气体及第二成分气体彼此分离以提供分离的第一及第二成分气体的步骤、在腔室10内将第一成分气体及第二成分气体电浆化以进行反应从而产生电浆化第一气体的步骤,以及在腔室10内以电浆化第一气体主要地去除多个副产物的步骤。

61.在主要地清洗腔室10的步骤(s100)中,为了清洗沉积有包含金属氧化物的副产物的腔室10,第一成分气体及第二成分气体可在不同区域中电浆化以进行反应,从而产生电浆化第一气体,从而去除腔室10内的副产物。也就是说,根据一实施例的腔室清洗方法,由于第一成分气体及第二成分气体在不同区域中电浆化,沉积有包含金属氧化物的副产物的腔室10可以干方式(dry manner)来清洗。

62.在将第一成分气体及第二成分气体彼此分离以将第一成分气体及第二成分气体提供至腔室内的步骤中,由第一气体供应单元供应的第一成分气体及由第二气体供应单元供应的第二成分气体可透过气体注入单元300提供进腔室10。也就是说,第一成分气体及第

二成分气体可沿着第一气体供应通道110及第二气体供应通道210供应至腔室10内,其中两通道为在气体注入单元300内彼此不同的通道。

63.第一成分气体及第二成分气体可在腔室10的内部空间彼此反应以产生一反应气体。第一成分气体及第二成分气体中的至少一者可为包含氯(cl)成分的气体。这里,包含氯(cl)成分的气体可为氯气、氯化氢或氯化硼。此外,第一成分气体或第二成分气体除了含氯气体外可更包含例如氩气(ar)、氙气(ze)及氦气(he)之惰性气体中的至少一者。在此情况下,惰性气体可作为载流气体(carrier gas),或预防第一或第二成分气体逆流。当施加电力时,产生直接电浆的放电效率可有所改善。

64.第一成分气体及第二成分气体可沿着气体注入单元300内部的分隔通道分别供应至腔室10内。也就是说,第一成分气体可沿着在气体注入单元300内形成的第一气体供应通道110供应至腔室10内,且第二成分气体可沿着在气体注入单元300内形成且不与第一气体供应通道110连通的第二气体供应通道210供应至腔室10内。如上所述,第一成分气体及第二成分气体可沿着气体注入单元300内部的分隔通道分别供应至腔室10内以避免第一成分气体及第二成分气体在气体注入单元300内互相反应,从而避免气体注入单元300受到损害且有效率地清洗腔室10内部。

65.在产生电浆化第一气体的步骤中,第一成分气体及第二成分气体可在腔室10内形成的直接电浆区域内被电浆化,且在直接电浆区域内被电浆化的第一及第二成分气体可在腔室10内的反应空间彼此反应以产生电浆化第一气体。

66.这里,如参考图4所述地,在产生电浆化第一气体的步骤中,当第一成分气体被供应以经过第一电极310时,第一成分气体在第一直接电浆区域dp1中被电浆化。此外,当第二成分气体供应经过第一电极310及第二电极320之间的空间时,第二成分气体在第二直接电浆区域dp2中被电浆化然后在第一直接电浆区域dp1上被电浆化。因此,在产生电浆化第一气体的步骤中,第一成分气体及第二成分气体可在具有不同体积的电浆区域中被电浆化。当第一成分气体及第二成分气体在具有不同体积的电浆区域中被电浆化时,产生直接电浆的区域可被延展成在第一电极310与第二电极320之间的区域以改善腔室10内的电浆密度且亦将第一成分气体及第二成分气体分配至较佳的供应通道以产生电浆化第一气体。

67.此外,电浆化的第一及第二成分气体可透过分隔的通道供应至腔室10内以被部分地利用为直接地清洗腔室10的清洗气体。然而,举例而言,当含氯(cl)气体被用为第一成分气体,且含氢(h)气体被用为第二成分气体时,第一成分气体与第二成分气体彼此反应的氯化氢(hcl)气体可被用为清洗气体。在此情况下,由于电浆化含氯气体及电浆化含氢气体具有高度共同反应性,可产生用以蚀刻腔室10内的副产物的第一气体,例如氯化氢。这里,产生的氯化氢气体可被用以有效地去除含有例如在沉积在腔室10内的锌氧化物的有机金属氧化物的副产物。

68.在利用电浆化第一气体去除腔室间的副产物的步骤中,电浆化第一气体可物理地及化学地在腔室10内与副产物反应以蚀刻且去除副产物。举例来说,包含在第一气体的氯(cl)成分可物理地及化学地与在腔室10内沉积的副产物反应,以有效率地将含有例如在有机金属化学气相沉积法(mocvd)中产生的锌氧化物的金属氧化物的副产物蚀刻,从而主要地去除副产物。

69.次要地清洗腔室10的步骤(s200)的执行为可通过将远距电浆供应至腔室10内。在

次要地清洗腔室10的步骤(s200)中,供应至腔室10内的第二气体可活化在前述主要地清洗腔室10的步骤(s100)中在腔室10内电浆化的第一气体,然后由第二气体电浆化的第一气体与在腔室10内沉积为副产物的金属氧化物中的成分(于相对高温下反应)可彼此反应,以次要地清洗腔室10。

70.更详细来说,在主要地清洗腔室10的步骤(s100)的步骤中,第一气体可通过直接电浆电浆化以主要地移除沉积在腔室10内且含有在相对低温下反应的成分的副产物。然而如上所述,副产物可包含金属氧化物且含有在金属氧化物之中系在相对高温下反应的成分,且因此可能包含不能如上述地被第一气体移除的副产物。于此,在主要地清洗腔室10的步骤(s100)中,当在腔室10外电浆化的第二气体被供应到腔室10中时,第一气体可以被所供应的电浆化第二气体活化。也就是说,第二气体可以被高温远距电浆电浆化,然后被供应到腔室10中。如上所述,在腔室10外电浆化然后被供应到腔室10中的第二气体可以提供活化能(例如光能,热能,动能等)至在腔室10内电浆化的第一气体,且第一气体可以被来自在腔室10内的第二气体以及直接电浆提供之活化能所激发,且活化至更高的能量态。于此,第二气体可包含相对于第一气体不反应的气体。如上所述,第二气体可以包含不与第一气体的成分含有的氯(cl)反应的氮气(n2)、氩气(ar)、氦气(he)和氧气(o2)中的至少一种气体。这里,相对于第一气体的不反应并不意指所述气体不会与第一气体完全反应,而是意指:即使仅有一部份气体反应,因为反应的气体的量极小所以几乎没有发生反应。因此,在主要清洗腔室10的步骤(s100)中,副产物可以主要由被电浆化的第一气体去除,所述第一气体由直接电浆在腔室10内产生。在主要去除副产物之后,由于大多数高密度副产物被氯化而去除,因此含有在较高温下反应的成分的副产物可以被额外活化的第一气体的电浆去除。这里,主要清洗腔室10的步骤(s100)和次要清洗腔室10的步骤(s200)可在气体注入单元300的温度维持在例如大约摄氏温度200度或更高的设定温度的状态下进行。如上所述,第一气体可以通过加热气体注入单元300来接收活化能。

71.根据一实施例的腔室清洗方法可更包含在执行次要清洗腔室10的步骤(s200)之后的去除残留在腔室10内的氯(cl)成分的步骤。如上所述,去除残留在腔室10内的氯(cl)成分的步骤可以通过向腔室10内供应与氯(cl)成分反应的例如含氢(h2)气体的第三气体以执行。此外,第三气体可以在腔室10外电浆化然后供给到腔室10内。如上所述,由氢电浆(hydrogen plasma)处理产生的氢(h)自由基可与氯(cl)成分反应,且因此可去除残留在腔室10中的氯(cl)成分的残留物。

72.如上所述,由氢电浆处理产生的氢(h)自由基可与氯(cl)成分发生反应,且因此可去除残留在腔室10中的氯(cl)成分的残留物。另外,在氢电浆处理后,氢(h)成分的残留物可残留在腔室10中。因此,可以将例如含氧(o2)气体的第四气体供给到腔室10中以去除氢(h)成分的残留物。这里,第四气体可以在腔室10外电浆化然后供给到腔室10内。如上所述,由氧电浆处理产生的氧(o2)自由基可与氢(h)成分反应,且因此可去除残留在腔室10中的氢(h)成分的残留物。

73.根据实施例的清洗腔室的方法,可以首先使用在腔室中电浆化的第一气体对腔室进行清洗,然后,在腔室外电浆化的第二气体可被供给到腔室中,以活化在腔室中电浆化的第一气体,从而次要地清洗腔室。因此,残留在腔室中的各种副产物可被逐级清除以最大限度地提高清洗效率。特别来说,可以有效率地清洗在进行金属有机气相沉积的基板处理装

置的腔室中沉积的含金属的副产物。

74.此外,根据实施例的腔室清洗方法,可以在不使腔室内温度过度升高的情况下去除腔室内的副产物。也就是说,可以向通过第二气体电浆化的电浆化第一气体提供活化能以去除副产物,同时使腔室内部保持在相对低温状态。因此,在应用于需要维持低温的封装步骤的基板处理装置中特别有效。

75.此外,根据本示例性实施例的清洗腔室的方法,可以在需要频繁清洗的化学气相沉积过程中不打开腔室的进行原位清洗,以提高工作效率且确保装置的高重现性(reproducibility)和运转率(operation rate)。

76.尽管使用特定术语来描述和说明了特定实施例,但这些术语仅是用于清楚地解释示例性实施例的例子,因此,对于本领域技术人员来说显而易见的是,所述示例性实施例及技术术语可以在不改变技术思想或必要特征的情况下以其他特定形式实现及更改。因此,应当理解,基于本发明示例性实施例的简单修改可以属于本发明的技术精神。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。