1.本发明属于钢电管灌漆技术领域,尤其是涉及一种钢电管内壁涂漆的装置及方法。

背景技术:

2.钢电管即不锈钢电线管,是用来穿电线和电缆的管道,也属于电气设备,钢电管的主要作用是:避免电缆线的电缆护套损伤;具有阻拦火焰扩散的功效而避免火灾事故;另外,在钢电管施工预埋前,需要对钢电管内壁进行涂漆防锈。

3.目前钢电管内壁采用涂漆防锈方式大多为人工进行单根钢管灌漆,灌漆的过程中为了让内壁均匀涂漆,还需要人工对钢管进行旋转,操作效率低,耗时长,浪费人力物力,还容易导致人员长时间受到油漆的直接接触损害身体。

4.因此,现如今迫切需要一种结构简单,设计合理的钢电管内壁涂漆的装置及方法,实现多个钢电管的自动涂漆,提高了钢电管内壁涂漆的均匀性,且省时省力,提高人员身体安全。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种钢电管内壁涂漆的装置及方法,其结构简单,设计合理且操作便捷,实现多个钢电管的自动涂漆,提高了钢电管内壁涂漆的均匀性,且省时省力,提高人员身体安全。

6.为解决上述技术问题,本发明采用的技术方案是:一种钢电管内壁涂漆的装置,其特征在于:包括带动多个倾斜布设的钢电管旋转的旋转结构、设置在所述钢电管高端的灌漆机构和设置在所述钢电管低端的油漆回收循环机构,以及对所述旋转结构、所述灌漆机构和所述油漆回收循环机构进行监控的监控模块;

7.所述油漆回收循环机构包括可调高收集仓架体、设置在所述可调高收集仓架体上且与钢电管低端连通的下收集仓和与所述下收集仓连接的油漆循环机构,所述下收集仓中设置有下液位检测模块;

8.所述灌漆机构包括可调高灌漆架和设置在可调高灌漆架上的灌漆部件,所述灌漆部件包括设置在可调高灌漆架上的油漆盛装箱和多个与所述油漆盛装箱底部连接的灌漆输送件,所述灌漆输送件与所述钢电管的数量相同且一一对应,所述油漆循环机构与所述油漆盛装箱连通;

9.所述旋转结构包括可调高支撑架体、设置在所述可调高支撑架体上的动力机构和设置在所述可调高支撑架体上与所述动力机构传动连接且供多个钢电管卡装的托轮压轮机构,所述托轮压轮机构包括与所述动力机构传动连接的托轮部件和与所述托轮部件配合的压轮部件,所述动力机构通过所述托轮部件带动钢电管旋转,所述动力机构的输出轴的轴线与钢电管的轴线平行布设,所述可调高支撑架体的顶部设置有调节所述压轮部件与所述托轮部件之间间距的调节部件;

10.所述可调高灌漆架与可调高支撑架体之间设置有前可调节连接杆,所述可调高支撑架体与所述可调高收集仓架体之间设置有后可调节连接杆;

11.所述监控模块包括监控架、设置在所述监控架上的监控箱和设置在所述监控箱中的电子线路板,以及集成在所述电子线路板上的主控器,所述监控箱上设置有报警器和显示屏,所述下液位检测模块、所述灌漆输送件、所述动力机构、所述报警器和显示屏均由所述主控器进行控制。

12.上述的一种钢电管内壁涂漆的装置,其特征在于:所述托轮部件包括设置在所述可调高支撑架体上的托轮架体和多个设置在所述托轮架体上且沿所述托轮架体长度方向布设的托轮从动件,每个所述托轮从动件均包括穿过所述托轮架体的托轮轴、套设在所述托轮轴上且位于所述托轮架体中的托轮和设置在托轮轴伸出所述托轮架体两端的轴承,相邻两个所述托轮从动件中的托轮沿托轮轴轴向错位布设,且相邻两个所述托轮从动件中的托轮沿托轮轴径向存在部分重叠。

13.上述的一种钢电管内壁涂漆的装置,其特征在于:所述动力机构包括动力电机和设置在动力电机的输出轴上的主动双联齿轮,所述动力电机倾斜布设,所述动力电机由所述主控器进行控制;

14.每个所述托轮轴的端部设置有传动双联齿轮,所述传动双联齿轮上设置有传动主动齿轮和传动从动齿轮;所述主动双联齿轮和靠近主动双联齿轮的传动双联齿轮上的传动从动齿轮通过主动链条传动连接,相邻两个传动双联齿轮中一个传动双联齿轮的传动主动齿轮和另一个传动双联齿轮的传动从动齿轮通过过渡链条传动连接。

15.上述的一种钢电管内壁涂漆的装置,其特征在于:所述压轮部件包括上安装杆、通过连接板与上安装杆连接的上压板和多组沿上压板长度方向布设的压轮件,每组所述压轮件均包括设置在上压板左侧的左压轮和设置在上压板右侧的右压轮,所述左压轮和右压轮沿钢电管的长度方向错位布设,且所述左压轮和右压轮均与钢电管的外侧壁存在贴合。

16.上述的一种钢电管内壁涂漆的装置,其特征在于:所述调节部件包括竖向基板、与竖向基板连接的承载板和与所述承载板配合且能沿承载板高度方向移动的载块,以及设置在所述托轮部件上且能上下移动的顶块,所述上安装杆的底部贴合顶块和载块且连接;

17.所述承载板包括承载板矩形部、与所述承载板矩形部一体成型的竖向延伸部和设置在所述竖向延伸部上的齿条部,所述承载板矩形部的宽度大于竖向延伸部的宽度,以使竖向延伸部和承载板矩形部呈l形布设;

18.所述载块靠近齿条部的侧面设置有配合齿条部的齿部,所述齿部卡设在所述齿条部上;

19.所述托轮架体上设置有下拉杆,所述上安装杆和下拉杆之间设置有弹簧。

20.上述的一种钢电管内壁涂漆的装置,其特征在于:所述下液位检测模块包括浮球部件、与所述浮球部件传动的挡板部件和与所述挡板部件配合的接近开关,所述浮球部件包括设置在下收集仓上的支撑架、设置在所述支撑架上的固定轴和套设在所述固定轴上的套筒,以及与套筒连接的连杆和设置在所述连杆端部且位于下收集仓中的浮球,所述挡板部件包括与套筒连接且与连杆摆动方向相反的连动杆和设置在所述连动杆端部且与接近开关配合的挡板,所述接近开关与主控器连接;

21.所述钢电管高端的底部设置有上收集仓,所述上收集仓通过连通管与所述下收集

仓连接,所述上收集仓靠近灌漆软管的一长边侧面设置有多个供所述灌漆输送件中灌漆软管通过的穿过孔,所述上收集仓的另一长边侧面设置有供钢电管高端盛放的v型口。

22.同时,本发明还公开了一种方法步骤简单、设计合理且实现方便、使用效果好的钢电管内壁涂漆的方法,其特征在于,该方法包括以下步骤:

23.步骤一、多个钢电管的安装:

24.步骤101、将多个钢电管卡装在托轮压轮机构中;其中,多个钢电管的两端均伸出托轮压轮机构,多个钢电管呈倾斜布设;

25.步骤102、调节前可调节连接杆和后可调节连接杆长度,使可调高灌漆架、可调高支撑架体和可调高收集仓架体之间的间距满足待涂漆的钢电管的长度要求,以使所述灌漆输送件的输出口伸入钢电管的高端,钢电管的底端盛装在可调高收集仓架体的u形弧槽中;

26.步骤103、在钢电管高端的底部设置有上收集仓,所述上收集仓通过连通管与所述下收集仓连接;其中,所述上收集仓靠近灌漆软管的一长边侧面设置有多个供所述灌漆输送件中灌漆软管通过的穿过孔,所述上收集仓的另一长边侧面设置有供钢电管高端盛放的v型口;

27.步骤二、油漆的盛装:

28.操作开口盖板打开,在油漆盛装箱中盛装油漆,在油漆盛装箱中的上液位传感器对油漆盛装箱中液位进行检测,并将检测到的液位发送至主控器,直至主控器接收到的液位满足油漆盛装箱要求值;

29.步骤三、多个钢电管同步旋转:

30.通过主控器操作动力电机转动,动力电机的输出轴通过所述托轮部件带动多个钢电管同步旋转;

31.步骤四、多个钢电管内壁的同步涂漆:

32.操作多个灌漆输送件分别为多个钢电管的高端罐漆,且在油漆从多个钢电管的高端流至多个钢电管的底端的过程中,多个钢电管边旋转边罐漆,以实现多个钢电管内壁的均匀涂漆;

33.步骤五、油漆的回收:

34.步骤501、在多个钢电管同步涂漆的过程中,多余的油漆从多个钢电管的底端流出至下收集仓中进行回收收集;

35.步骤502、当下液位检测模块输出高电平至主控器时,主控器控制报警器报警提醒,操作阀门打开,循环加压泵工作,循环加压泵通过第一连接管与第二连接管将下收集仓中收集的油漆抽吸,并通过第三连接管输送至油漆盛装箱重复利用,直至下液位检测模块输出低电平至主控器时,操作阀门和循环加压泵关闭。

36.上述的方法,其特征在于:每个所述灌漆输送件均包括顶端伸入油漆盛装箱且竖线布设的供漆管和设置在所述供漆管上的第一手动阀门,以及与供漆管底部连接的过渡供漆管和与过渡供漆管的出口连接的灌漆软管;

37.所述供漆管上并联接有旁路供漆管,所述旁路供漆管上设置有第二手动阀门和电磁阀;

38.步骤四中控制多个灌漆输送件分别为多个钢电管的高端罐漆,具体过程如下:

39.操作第一手动阀门打开,油漆盛装箱中的油漆依次通过供漆管、过渡供漆管和灌

漆软管输出至钢电管的高端;

40.或者操作第二手动阀门打开,通过主控器控制电磁阀打开,油漆盛装箱中的油漆依次通过供漆管、旁路供漆管和灌漆软管输出至钢电管的高端,以实现对钢电管的高端罐漆。

41.上述的方法,其特征在于:步骤三中通过主控器操作动力电机转动,动力电机的输出轴通过所述托轮部件带动多个钢电管同步旋转,具体过程如下:

42.步骤301、通过主控器操作动力电机转动,动力电机的输出轴转动带动主动双联齿轮转动;

43.步骤302、主动双联齿轮转动通过主动链条带动靠近主动双联齿轮的传动双联齿轮上的传动从动齿轮转动,同时靠近主动双联齿轮的传动双联齿轮上的传动主动齿轮转动,相邻两个传动双联齿轮中一个传动双联齿轮的传动主动齿轮通过过渡链条带动另一个传动双联齿轮的传动从动齿轮传动,以使各个传动双联齿轮转动,各个传动双联齿轮转动带动托轮轴转动,托轮轴转动带动托轮转动,托轮转动带动钢电管旋转;

44.步骤303、在动力电机转动的过程中,编码器对动力电机的转速进行检测,以使动力电机的转速满足钢电管内壁涂漆要求。

45.上述的方法,其特征在于:步骤502中当下液位检测模块输出高电平至主控器时,具体过程如下:

46.下收集仓中收集的油漆增多,推动浮球上浮,浮球上浮推动连杆的一端上浮,连杆的另一端带动套筒绕固定轴旋转,套筒绕固定轴旋转进而通过连动杆带动挡板向下移动,直至挡板下移未遮挡接近开关,接近开关输出高电平至主控器,主控器控制报警器报警提醒,同时显示屏显示下收集仓中油漆抽吸;

47.步骤502中当下液位检测模块输出底电平至主控器时,具体过程如下:

48.下收集仓中收集的油漆减少,带动浮球下移,浮球下移推动连杆的一端下移,连杆的另一端带动套筒绕固定轴反向旋转,套筒绕固定轴反向旋转进而通过连动杆带动挡板向上移动,直至挡板上移遮挡接近开关,接近开关输出底电平至主控器,主控器控制报警器报警提醒,同时显示屏显示下收集仓中油漆停止抽吸。

49.本发明与现有技术相比具有以下优点:

50.1、本发明设置旋转结构、灌漆机构和油漆回收循环机构,实现多个钢电管的自动涂漆,减少人工参与。

51.2、本发明设置动力机构和托轮压轮机构,托轮压轮机构包括托轮部件和与所述托轮部件配合的压轮部件,以适应管材的卡装,这样托轮部件带动管材旋转,且在管材旋转的过程中通过压轮部件压着管材以增加摩擦来固定管材,提高了管材的旋转稳定性;另外钢电管旋转提高了钢电管内壁涂漆的均匀性,且省时省力,提高人员身体安全。

52.3、本发明设置钢电管倾斜且旋转,是为了钢电管边罐漆边旋转,油漆从钢电管的高端流至钢电管的底端,从而实现钢电管内壁的涂漆,操作便捷。

53.4、本发明设置灌漆部件包括油漆盛装箱和多个与所述油漆盛装箱底部连接的灌漆输送件,设置多个灌漆输送件分别为多个钢电管提供油漆并实现钢电管高端的罐漆,以适应多个钢电管,提高了施工效率。

54.5、本发明设置油漆回收循环机构包括下收集仓和油漆循环机构,设置下收集仓实

现钢电管低端的连通,以使钢电管低端流出的油漆的回收,下液位检测模块实时检测下收集仓中油漆液位,便于油漆循环机构及时地将下收集仓收集的油漆输送至油漆盛装箱重复利用,不仅节约油漆材料,而且减少环境污染。

55.6、本发明设置可调高灌漆架、可调高支撑架体和可调高收集仓架体,是为了便于调节钢电管安装高度;另外调节前可调节连接杆和后可调节连接杆长度,使可调高灌漆架、可调高支撑架体和可调高收集仓架体之间的间距满足待涂漆的钢电管的不同长度要求;其次设置调节部件调节所述压轮部件与所述托轮部件之间间距,实现不同直径的钢电管的卡装,提高了适应范围。

56.7、本发明钢电管内壁涂漆的方法步骤简单、实现方便且操作简便,确保钢电管内壁涂漆的均匀性。

57.8、本发明钢电管内壁涂漆的方法操作简便且使用效果好,首先多个钢电管的安装,其次进行油漆的盛装,接着是多个钢电管同步旋转和多个钢电管内壁的同步涂漆,最后是油漆的回收,能实现多个钢电管内壁涂漆,效率高,涂漆质量好,且减少人工参与。

58.综上所述,本发明结构简单,设计合理且操作便捷,实现多个钢电管的自动涂漆,提高了钢电管内壁涂漆的均匀性,且省时省力,提高人员身体安全。

59.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

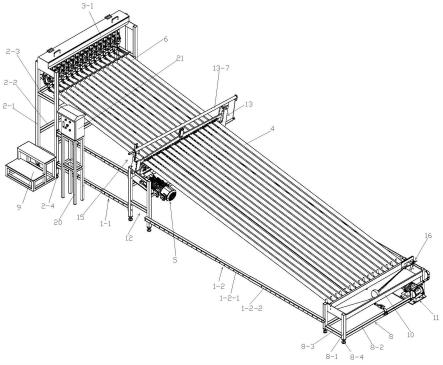

60.图1为本发明钢电管内壁涂漆的装置的结构示意图。

61.图2为图1的主视图。

62.图3为本发明钢电管内壁涂漆的装置灌漆机构和上收集仓的结构示意图。

63.图4为本发明钢电管内壁涂漆的装置旋转结构的结构示意图。

64.图5为图4的主视图。

65.图6为本发明钢电管内壁涂漆的装置右侧竖向板和左侧竖向板的结构示意图。

66.图7为图4的a处放大图。

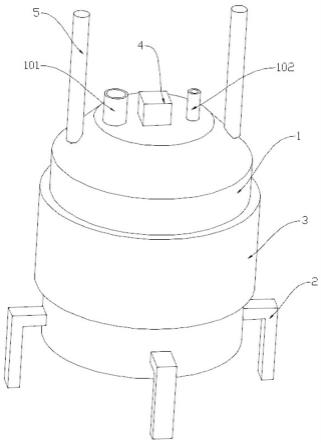

67.图8为本发明钢电管内壁涂漆的装置油漆回收循环机构的结构示意图。

68.图9为本发明钢电管内壁涂漆的装置的电路原理框图。

69.图10为本发明钢电管内壁涂漆的方法的流程框图。

70.附图标记说明:

71.1-1—前可调节连接杆; 1-2—后可调节连接杆;

72.1-2-1—内调节杆;

ꢀꢀꢀꢀꢀ

1-2-2—外套杆;

73.2—可调高灌漆架;

ꢀꢀꢀꢀꢀ

2-1—竖向杆;

ꢀꢀꢀꢀꢀꢀꢀꢀ

2-2—长横杆;

74.2-3—宽横杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-4—前脚杯;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—灌漆部件;

75.3-1—油漆盛装箱;

ꢀꢀꢀꢀꢀ

3-1-1—开口盖板;

ꢀꢀꢀꢀꢀꢀ

3-1-2—把手;

76.3-2—供漆管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-3—第一手动阀门;

ꢀꢀꢀꢀ

3-4—旁路供漆管;

77.3-5—第二手动阀门;

ꢀꢀꢀ

3-6—灌漆软管;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3-7—电磁阀;

78.3-8—过渡供漆管;

ꢀꢀꢀꢀꢀ

4—钢电管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—动力机构;

79.5-1—动力电机;

ꢀꢀꢀꢀꢀꢀꢀ

5-2—主动双联齿轮;

ꢀꢀꢀꢀ

5-3—主动链条;

80.5-4—传动双联齿轮;

ꢀꢀꢀ

5-5—电机安装板;

81.6—上收集仓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-1—穿过孔;

82.6-2—v型口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-3—上漏斗部;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7—连通管;

83.7-1—竖向连通管段;

ꢀꢀꢀ

7-2—过渡连通管段;

ꢀꢀꢀꢀ

7-3—倾斜连通管段;

84.7-4—平直连通管段;

ꢀꢀꢀ

8—可调高收集仓架体;

ꢀꢀ

8-1—竖向承载杆;

85.8-2—纵向杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-3—横向杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-4—架体脚杯;

86.9—脚踏;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—下收集仓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-1—u形弧槽;

87.10-2—内挡板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

11—油漆循环机构;

88.11-1—第一连接管;

ꢀꢀꢀꢀ

11-2—第二连接管;

89.11-3—循环加压泵;

ꢀꢀꢀꢀ

11-4—第三连接管;

ꢀꢀꢀꢀꢀ

11-5—操作阀门;

90.11-6—底部平板;

ꢀꢀꢀꢀꢀꢀ

12—可调高支撑架体;

91.12-1—竖向支撑杆;

ꢀꢀꢀꢀ

12-2—长连接杆;

ꢀꢀꢀꢀꢀꢀꢀ

12-3—下连接杆;

92.12-4—支撑脚杯;

ꢀꢀꢀꢀꢀꢀ

12-5—顶连接杆;

ꢀꢀꢀꢀꢀꢀꢀ

13—托轮压轮机构;

93.13-1—倾斜底板;

ꢀꢀꢀꢀꢀꢀ

13-2—右侧竖向板;

ꢀꢀꢀꢀꢀ

13-2-1—右侧u形凹槽;

94.13-2-2—右侧延伸板;

ꢀꢀ

13-3—左侧竖向板;

ꢀꢀꢀꢀꢀ

13-3-1—左侧u形凹槽;

95.13-3-2—左侧延伸板;

ꢀꢀ

13-4—压轮件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-4-1—右压轮;

96.13-4-2—左压轮;

ꢀꢀꢀꢀꢀꢀ

13-5—上压板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-6—连接板;

97.13-7—上安装杆;

ꢀꢀꢀꢀꢀꢀ

14-1—托轮轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-2—托轮;

98.14-3—轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-4—过渡链条;

ꢀꢀꢀꢀꢀꢀꢀ

15—调节部件;

99.15-1—竖向基板;

ꢀꢀꢀꢀꢀꢀ

15-2—承载板矩形部;

ꢀꢀꢀ

15-3—竖向延伸部;

100.15-4—齿条部;

ꢀꢀꢀꢀꢀꢀꢀꢀ

15-5—安装轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-6—顶块;

101.15-7—加固板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

15-8—后定位块;

ꢀꢀꢀꢀꢀꢀꢀ

15-9—载块;

102.15-10—前定位板;

ꢀꢀꢀꢀꢀ

15-11—弹簧;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-12—下拉杆;

103.16—下液位检测模块;

ꢀꢀ

16-1—支撑架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16-2—固定轴;

104.16-3—套筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16-4—连杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16-5—浮球;

105.16-6—竖向安装板;

ꢀꢀꢀꢀ

16-7—接近开关;

ꢀꢀꢀꢀꢀꢀꢀ

16-8—连动杆;

106.16-9—挡板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17—上液位传感器;

ꢀꢀꢀꢀꢀ

18—编码器;

107.20—监控架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—监控箱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22—主控器;

108.23—报警器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24—显示屏;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25—底液位传感器;

109.26—连接管路。

具体实施方式

110.如图1、图2、图3和图9所示,本发明包括带动多个倾斜布设的钢电管4旋转的旋转结构、设置在所述钢电管4高端的灌漆机构和设置在所述钢电管4低端的油漆回收循环机构,以及对所述旋转结构、所述灌漆机构和所述油漆回收循环机构进行监控的监控模块;

111.所述油漆回收循环机构包括可调高收集仓架体8、设置在所述可调高收集仓架体8上且与钢电管4低端连通的下收集仓10和与所述下收集仓10连接的油漆循环机构11,所述下收集仓10中设置有下液位检测模块16;

112.所述灌漆机构包括可调高灌漆架2和设置在可调高灌漆架2上的灌漆部件3,所述灌漆部件3包括设置在可调高灌漆架2上的油漆盛装箱3-1和多个与所述油漆盛装箱3-1底

部连接的灌漆输送件,所述灌漆输送件与所述钢电管4的数量相同且一一对应,所述油漆循环机构11与所述油漆盛装箱3-1连通;

113.所述旋转结构包括可调高支撑架体12、设置在所述可调高支撑架体12上的动力机构5和设置在所述可调高支撑架体12上与所述动力机构5传动连接且供多个钢电管4卡装的托轮压轮机构13,所述托轮压轮机构13包括与所述动力机构5传动连接的托轮部件和与所述托轮部件配合的压轮部件,所述动力机构5通过所述托轮部件带动钢电管4旋转,所述动力机构5的输出轴的轴线与钢电管4的轴线平行布设,所述可调高支撑架体12的顶部设置有调节所述压轮部件与所述托轮部件之间间距的调节部件15;

114.所述可调高灌漆架2与可调高支撑架体12之间设置有前可调节连接杆1-1,所述可调高支撑架体12与所述可调高收集仓架体8之间设置有后可调节连接杆1-2;

115.所述监控模块包括监控架20、设置在所述监控架20上的监控箱21和设置在所述监控箱21中的电子线路板,以及集成在所述电子线路板上的主控器22,所述监控箱21上设置有报警器23和显示屏24,所述下液位检测模块16、所述灌漆输送件、所述动力机构5、所述报警器23和显示屏24均由所述主控器22进行控制。

116.如图7所示,本实施例中,所述托轮部件包括设置在所述可调高支撑架体12上的托轮架体和多个设置在所述托轮架体上且沿所述托轮架体长度方向布设的托轮从动件,每个所述托轮从动件均包括穿过所述托轮架体的托轮轴14-1、套设在所述托轮轴14-1上且位于所述托轮架体中的托轮14-2和设置在托轮轴14-1伸出所述托轮架体两端的轴承14-3,相邻两个所述托轮从动件中的托轮14-2沿托轮轴14-1轴向错位布设,且相邻两个所述托轮从动件中的托轮14-2沿托轮轴14-1径向存在部分重叠。

117.如图4和图5所示,本实施例中,所述动力机构5包括动力电机5-1和设置在动力电机5-1的输出轴上的主动双联齿轮5-2,所述动力电机5-1倾斜布设,所述动力电机5-1由所述主控器22进行控制;

118.每个所述托轮轴14-1的端部设置有传动双联齿轮5-4,所述传动双联齿轮5-4上设置有传动主动齿轮和传动从动齿轮;所述主动双联齿轮5-2和靠近主动双联齿轮5-2的传动双联齿轮5-4上的传动从动齿轮通过主动链条5-3传动连接,相邻两个传动双联齿轮5-4中一个传动双联齿轮5-4的传动主动齿轮和另一个传动双联齿轮5-4的传动从动齿轮通过过渡链条14-4传动连接。

119.如图4和图5所示,本实施例中,所述压轮部件包括上安装杆13-7、通过连接板13-6与上安装杆13-7连接的上压板13-5和多组沿上压板13-5长度方向布设的压轮件13-4,每组所述压轮件13-4均包括设置在上压板13-5左侧的左压轮13-4-2和设置在上压板13-5右侧的右压轮13-4-1,所述左压轮13-4-2和右压轮13-4-1沿钢电管4的长度方向错位布设,且所述左压轮13-4-2和右压轮13-4-1均与钢电管4的外侧壁存在贴合。

120.如图8所示,本实施例中,所述调节部件15包括竖向基板15-1、与竖向基板15-1连接的承载板和与所述承载板配合且能沿承载板高度方向移动的载块15-9,以及设置在所述托轮部件上且能上下移动的顶块15-6,所述上安装杆13-7的底部贴合顶块15-6和载块15-4且连接;

121.所述承载板包括承载板矩形部15-2、与所述承载板矩形部15-2一体成型的竖向延伸部15-3和设置在所述竖向延伸部15-3上的齿条部15-4,所述承载板矩形部15-2的宽度大

于竖向延伸部15-3的宽度,以使竖向延伸部15-3和承载板矩形部15-2呈l形布设;

122.所述载块15-9靠近齿条部15-4的侧面设置有配合齿条部15-4的齿部,所述齿部卡设在所述齿条部15-4上;

123.所述托轮架体上设置有下拉杆15-12,所述上安装杆13-7和下拉杆15-12之间设置有弹簧15-11。

124.如图8所示,本实施例中,所述下液位检测模块16包括浮球部件、与所述浮球部件传动的挡板部件和与所述挡板部件配合的接近开关16-7,所述浮球部件包括设置在下收集仓10上的支撑架16-1、设置在所述支撑架16-1上的固定轴16-2和套设在所述固定轴16-2上的套筒16-3,以及与套筒16-3连接的连杆16-4和设置在所述连杆16-4端部且位于下收集仓10中的浮球16-5,所述挡板部件包括与套筒16-3连接且与连杆16-4摆动方向相反的连动杆16-8和设置在所述连动杆16-8端部且与接近开关16-7配合的挡板16-9,所述接近开关16-7与主控器22连接;

125.所述钢电管4高端的底部设置有上收集仓6,所述上收集仓6通过连通管7与所述下收集仓10连接,所述上收集仓6靠近灌漆软管3-6的一长边侧面设置有多个供所述灌漆输送件中灌漆软管3-6通过的穿过孔,所述上收集仓6的另一长边侧面设置有供钢电管4高端盛放的v型口6-1。

126.本实施例中,实际使用时,所述第三连接管11-4通过连接管路26与油漆盛装箱3-1连通。

127.本实施例中,实际使用时,两个所述竖向支撑杆12-1上设置有供动力电机5-1安装的电机安装板5-5。

128.本实施例中,实际使用时,所述油漆盛装箱3-1的顶部设置有通过合页连接的开口盖板3-1-1,所述开口盖板3-1-1上设置有两个把手3-1-2,便于开口盖板3-1-1的打开。

129.本实施例中,实际使用时,所述上收集仓6的底部设置有上漏斗部6-3,便于灌漆软管3-6喷出的油漆的回收收集。

130.本实施例中,实际使用时,所述连通管7包括依次连接的竖向连通管段7-1、过渡连通管段7-2、倾斜连通管段7-3和平直连通管段7-4,所述竖向连通管段7-1与上漏斗部6-3的底部内连通,所述平直连通管段7-4和下收集仓10连通。

131.本实施例中,实际使用时,上收集仓6中设置有底液位传感器25,当底液位传感器25检测到上收集仓6中液位超过液位最大值时,操作竖向连通管段7-1上的阀门打开,以使上收集仓6中油漆通过竖向连通管段7-1、过渡连通管段7-2、倾斜连通管段7-3和平直连通管段7-4输送至下收集仓10中进行回收收集。

132.本实施例中,实际使用时,所述可调高灌漆架2的一侧设置有脚踏9。

133.本实施例中,实际使用时,前可调节连接杆1-1和后可调节连接杆1-2均包括两个外套杆1-2-2和套设在两个外套杆1-2-2之间的内调节杆1-2-1,所述外套杆1-2-2上设置有多个第一连接孔,所述内调节杆1-2-1上设置有多个第二连接孔,通过调节内调节杆1-2-1的伸出长度满足要求后,然后通过第一连接孔和第二连接孔中穿设螺栓进行稳固连接。

134.本实施例中,实际使用时,外套杆1-2-2的端部与竖向杆2-1、竖向支撑杆12-1和竖向承载杆8-1连接。

135.本实施例中,实际使用时,所述可调高灌漆架2包括四个竖向布设的竖向杆2-1、设

置在两个竖向杆2-1之间且沿长度方向布设的长横杆2-2和设置在两个竖向杆2-1之间且沿宽度方向布设的宽横杆2-3,所述油漆盛装箱3-1固定在四个竖向杆2-1顶部,所述上收集仓6的两个宽边侧面安装在两个所述竖向杆2-1的内侧面上,所述竖向杆2-1的底部设置有前脚杯2-4。

136.本实施例中,设置前脚杯2-4,实现可调高灌漆架2高度的调节。

137.本实施例中,设置可调高支撑架体12,是为了动力机构5、托轮部件和压轮部件的集成安装,从而提高了该装置的紧凑性,便于安装布设。

138.本实施例中,设置托轮压轮机构13包括托轮部件和与所述托轮部件配合的压轮部件,以适应钢电管4的卡装,这样托轮部件带动钢电管4旋转,且在钢电管4旋转的过程中通过压轮部件压着钢电管4以增加摩擦来固定钢电管4,提高了钢电管4的旋转稳定性。

139.本实施例中,设置动力机构5,通过托轮部件与动力机构5传动连接,且钢电管4卡装在托轮部件和所述压轮部件之间,这样动力机构5通过托轮部件带动钢电管4旋转以实现钢电管4旋转,提高了钢电管4内壁涂漆的均匀性,且省时省力,提高人员身体安全。

140.本实施例中,设置钢电管4倾斜且旋转,这样钢电管4边罐漆边旋转,油漆从钢电管4的高端流至钢电管4的底端,从而实现钢电管4内壁的涂漆,操作便捷。

141.本实施例中,设置支撑脚杯12-4,是为了调节可调高支撑架体12的高度。

142.本实施例中,实际使用时,所述可调高支撑架体12包括四个竖向布设的竖向支撑杆12-1、设置在两个竖向支撑杆12-1之间且沿长度方向布设的长连接杆12-2和设置在两个竖向支撑杆12-1之间且沿宽度方向布设的下连接杆12-3,以及设置在两个竖向支撑杆12-1之间且沿宽度方向布设的顶连接杆12-5,所述顶连接杆12-5倾斜布设,两个靠近钢电管4高端的竖向支撑杆12-1的高度大于两个靠近钢电管4低端的竖向支撑杆12-1的高度,所述竖向支撑杆12-1的底部螺纹连接有支撑脚杯12-4。

143.本实施例中,实际使用时,所述托轮架体包括设置在可调高支撑架体12顶部的倾斜底板13-1、设置在倾斜底板13-1上且与倾斜底板13-1垂直布设的右侧竖向板13-2和设置在倾斜底板13-1上且与倾斜底板13-1垂直布设的左侧竖向板13-3,所述右侧竖向板13-2和左侧竖向板13-3平行布设,所述左侧竖向板13-3靠近钢电管4高端布设,所述右侧竖向板13-2靠近钢电管4低端布设;所述托轮轴14-1穿过右侧竖向板13-2与左侧竖向板13-3,所述托轮14-2位于右侧竖向板13-2与左侧竖向板13-3之间。

144.本实施例中,实际使用时,所述传动双联齿轮5-4位于每个所述托轮轴14-1伸出左侧竖向板13-3的端部。

145.如图6所示,本实施例中,本实施例中,实际使用时,所述右侧竖向板13-2的长度方向设置有多个供托轮轴14-1一端穿设的右侧u形凹槽13-2-1,所述左侧竖向板13-3的长度方向设置有多个供托轮轴14-1另一端穿设的左侧u形凹槽13-3-1,所述轴承14-3安装在右侧竖向板13-2与左侧竖向板13-3的外侧面上。

146.本实施例中,实际使用时,所述右侧竖向板13-2和左侧竖向板13-3的后端分别设置有右侧延伸板13-2-2和左侧延伸板13-3-2,所述右侧延伸板13-2-2和左侧延伸板13-3-2顶部之间设置有供安装轴15-5安装的调节孔,所述顶块15-6贴合安装轴15-5上。

147.本实施例中,实际使用时,所述竖向基板15-1与左侧竖向板13-3靠近动力电机5-1的前端连接。

148.本实施例中,实际使用时,所述右侧延伸板13-2-2和左侧延伸板13-3-2之间设置有加固板15-7,所述右侧延伸板13-2-2靠近所述左侧延伸板13-3-2的内侧面设置有后定位块15-8,所述承载板矩形部15-2上设置有前定位板15-10,所述上压板13-5的两端贴合前定位板15-10和后定位块15-8的侧面,限制上压板13-5的两端,以使上压板13-5竖向上下移动。

149.本实施例中,实际使用时,钢电管4设置在相邻两个托轮14-2上,以使相邻两个托轮14-2与钢电管4的底部存在贴合。

150.本实施例中,实际使用时,所述可调高收集仓架体8包括四个竖向布设的竖向承载杆8-1、设置在两个竖向承载杆8-1之间且沿长度方向布设的纵向杆8-2和设置在两个竖向承载杆8-1之间且沿宽度方向布设的横向杆8-3,所述竖向承载杆8-1的底部螺纹连接有架体脚杯8-4。

151.本实施例中,实际使用时,所述下收集仓10安装在四个竖向承载杆8-1之间。

152.本实施例中,设置架体脚杯8-4,是为了调节可调高收集仓架体8的高度,适应下收集仓10安装需要。

153.本实施例中,实际使用时,两个纵向杆8-2上设置有供循环加压泵11-3安装的底部平板11-6。

154.本实施例中,实际使用时,设置上收集仓6位于钢电管4高端的底部,是为了对灌漆软管3-6喷出钢电管4高端的油漆进行回收,并通过连通管7输送至下收集仓10同步收集。

155.本实施例中,实际使用时,上收集仓6的另一长边侧面设置有供钢电管4高端盛放的v型口6-2以及下收集仓10上设置有多个供多个所述钢电管4低端盛装的u形弧槽10-1,一方面对钢电管4的两端进行支撑,减少托轮14-2和钢电管4的摩擦,提高了托轮14-2带动钢电管旋转的稳定;另一方面便于对钢电管4的两端进行限位。

156.本实施例中,实际使用时,所述载块15-9的顶部设置有供上安装杆13-7安装的弧形部,所述顶块15-6的底部设置有贴合安装轴15-5的弧形部。

157.本实施例中,实际使用时,下拉杆15-12固定安装在倾斜底板13-1上,下拉杆15-12和上安装杆13-7平行布设。

158.本实施例中,实际使用时,所述下收集仓10上设置有竖向安装板16-6,所述接近开关16-7安装在竖向安装板16-6上。

159.本实施例中,所述下收集仓10中设置有内挡板10-2,所述内挡板10-2靠近钢电管4的底端布设,既能对钢电管4的底端限位,又能防止油漆飞溅。

160.本实施例中,需要说的是,油漆具有流动性,能实现管材的高端到管材的底端的流动,例如铁红醇酸防锈漆。

161.本实施例中,接近开关16-7可参考电感式接近开关。

162.如图10所示,一种钢电管内壁涂漆的方法,该方法包括以下步骤:

163.步骤一、多个钢电管的安装:

164.步骤101、将多个钢电管4卡装在托轮压轮机构13中;其中,多个钢电管4的两端均伸出托轮压轮机构13,多个钢电管4呈倾斜布设;

165.步骤102、调节前可调节连接杆1-1和后可调节连接杆1-2长度,使可调高灌漆架2、可调高支撑架体12和可调高收集仓架体8之间的间距满足待涂漆的钢电管4的长度要求,以

使所述灌漆输送件的输出口伸入钢电管4的高端,钢电管4的底端盛装在可调高收集仓架体8的u形弧槽10-1中;

166.步骤103、在钢电管4高端的底部设置有上收集仓6,所述上收集仓6通过连通管7与所述下收集仓10连接;其中,所述上收集仓6靠近灌漆软管3-6的一长边侧面设置有多个供所述灌漆输送件中灌漆软管3-6通过的穿过孔6-1,所述上收集仓6的另一长边侧面设置有供钢电管4高端盛放的v型口6-2;

167.步骤二、油漆的盛装:

168.操作开口盖板3-1-1打开,在油漆盛装箱3-1中盛装油漆,在油漆盛装箱3-1中的上液位传感器17对油漆盛装箱3-1中液位进行检测,并将检测到的液位发送至主控器22,直至主控器22接收到的液位满足油漆盛装箱要求值;

169.步骤三、多个钢电管同步旋转:

170.通过主控器22操作动力电机5-1转动,动力电机5-1的输出轴通过所述托轮部件带动多个钢电管4同步旋转;

171.步骤四、多个钢电管内壁的同步涂漆:

172.操作多个灌漆输送件分别为多个钢电管4的高端罐漆,且在油漆从多个钢电管4的高端流至多个钢电管4的底端的过程中,多个钢电管4边旋转边罐漆,以实现多个钢电管4内壁的均匀涂漆;

173.步骤五、油漆的回收:

174.步骤501、在多个钢电管4同步涂漆的过程中,多余的油漆从多个钢电管4的底端流出至下收集仓10中进行回收收集;

175.步骤502、当下液位检测模块16输出高电平至主控器22时,主控器22控制报警器23报警提醒,操作阀门11-5打开,循环加压泵11-3工作,循环加压泵11-3通过第一连接管11-1与第二连接管11-2将下收集仓10中收集的油漆抽吸,并通过第三连接管11-4输送至油漆盛装箱3-1重复利用,直至下液位检测模块16输出低电平至主控器22时,操作阀门11-5和循环加压泵11-3关闭。

176.本实施例中,每个所述灌漆输送件均包括顶端伸入油漆盛装箱3-1且竖线布设的供漆管3-2和设置在所述供漆管3-2上的第一手动阀门3-3,以及与供漆管3-2底部连接的过渡供漆管3-8和与过渡供漆管3-8的出口连接的灌漆软管3-6;

177.所述供漆管3-2上并联接有旁路供漆管3-4,所述旁路供漆管3-4上设置有第二手动阀门3-5和电磁阀3-7;

178.步骤四中控制多个灌漆输送件分别为多个钢电管4的高端罐漆,具体过程如下:

179.操作第一手动阀门3-3打开,油漆盛装箱3-1中的油漆依次通过供漆管3-2、过渡供漆管3-8和灌漆软管3-6输出至钢电管4的高端;

180.或者操作第二手动阀门3-5打开,通过主控器22控制电磁阀3-7打开,油漆盛装箱3-1中的油漆依次通过供漆管3-2、旁路供漆管3-4和灌漆软管3-6输出至钢电管4的高端,以实现对钢电管4的高端罐漆。

181.本实施例中,步骤三中通过主控器22操作动力电机5-1转动,动力电机5-1的输出轴通过所述托轮部件带动多个钢电管4同步旋转,具体过程如下:

182.步骤301、通过主控器22操作动力电机5-1转动,动力电机5-1的输出轴转动带动主

动双联齿轮5-2转动;

183.步骤302、主动双联齿轮5-2转动通过主动链条5-3带动靠近主动双联齿轮5-2的传动双联齿轮5-4上的传动从动齿轮转动,同时靠近主动双联齿轮5-2的传动双联齿轮5-4上的传动主动齿轮转动,相邻两个传动双联齿轮5-4中一个传动双联齿轮5-4的传动主动齿轮通过过渡链条14-4带动另一个传动双联齿轮5-4的传动从动齿轮传动,以使各个传动双联齿轮5-4转动,各个传动双联齿轮5-4转动带动托轮轴14-1转动,托轮轴14-1转动带动托轮14-2转动,托轮14-2转动带动钢电管4旋转;

184.步骤303、在动力电机5-1转动的过程中,编码器18对动力电机5-1的转速进行检测,以使动力电机5-1的转速满足钢电管内壁涂漆要求。

185.本实施例中,步骤502中当下液位检测模块16输出高电平至主控器22时,具体过程如下:

186.下收集仓10中收集的油漆增多,推动浮球16-5上浮,浮球16-5上浮推动连杆16-4的一端上浮,连杆16-4的另一端带动套筒16-3绕固定轴16-2旋转,套筒16-3绕固定轴16-2旋转进而通过连动杆16-8带动挡板16-9向下移动,直至挡板16-9下移未遮挡接近开关16-7,接近开关16-7输出高电平至主控器22,主控器22控制报警器23报警提醒,同时显示屏24显示下收集仓10中油漆抽吸;

187.步骤502中当下液位检测模块16输出底电平至主控器22时,具体过程如下:

188.下收集仓10中收集的油漆减少,带动浮球16-5下移,浮球16-5下移推动连杆16-4的一端下移,连杆16-4的另一端带动套筒16-3绕固定轴16-2反向旋转,套筒16-3绕固定轴16-2反向旋转进而通过连动杆16-8带动挡板16-9向上移动,直至挡板16-9上移遮挡接近开关16-7,接近开关16-7输出底电平至主控器22,主控器22控制报警器23报警提醒,同时显示屏24显示下收集仓10中油漆停止抽吸。

189.本实施例中,实际使用时,操作载块15-9上的齿部脱离齿条部15-4,将所述托轮部件远离弹簧15-11的一端上移打开,调节安装轴15-5沿所述调节孔上下移动,直至所述压轮部件与所述托轮部件之间间距满足要求时,并将多个钢电管4卡装在所述压轮部件与所述托轮部件之间;

190.然后将所述托轮部件上顶块15-6的底部贴合安装轴15-5旋转,以使所述托轮部件远离弹簧15-11的一端下移闭合,并将载块15-9上的齿部上下移动,直至钢电管4贴合所述压轮部件与所述托轮部件,则将载块15-9上的齿部卡设在齿条部15-4上;其中,上安装杆13-7和下拉杆15-12之间的弹簧15-11伸长收缩,以满足不同直径钢电管4需要。

191.综上所述,本发明结构简单,设计合理且操作便捷,实现多个钢电管的自动涂漆,提高了钢电管内壁涂漆的均匀性,且省时省力,提高人员身体安全。

192.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。