1.本发明涉及琉璃生产技术领域,具体涉及一种少气泡的硼硅酸盐琉璃的制备方法、成型装置及产品。

背景技术:

2.琉璃是我国古玻璃的称谓之一,与玻璃同属玻璃态,结构、性质、制造与玻璃有其共性。

3.传统琉璃大都用于制作玻璃艺术品、装饰品和陈列品,具有熔化温度低(低于1400℃)、硬度低、膨胀系数高(大于100

×

10-7

/℃)、机械强度低(弹性模量小于68gpa)、化学稳定性差(耐水级别》5级)的特点。因热膨胀系数高、机械强度低,化学稳定性差,其产品不适合在户外长期使用。

4.随着时代的进步,近代琉璃需要对传统琉璃进行改进和创新,使琉璃积极适应现代文化的要求。特别是现代前沿建筑设计师将琉璃制品用于建筑外墙,以琉璃为载体,着重于琉璃制品的表现力、感染力和震撼力,使建筑物具有强烈的时代气息和丰富的表现内涵。

5.硼硅酸盐玻璃的热膨胀系数低、机械强度大、化学稳定性好,使其机械性能,热稳定性能,抗水、抗碱、抗酸等性能大大优于传统琉璃,材料性能适合长期在户外使用。但是由于硼硅酸盐玻璃存在易分相的问题,本发明中,通过试验,我们获得了一种避免二次成型分相的配方组成规律。

6.在制作大尺寸琉璃时,将坯料直接堆放在成型模具中加热成型,坯料熔化流淌在模具中形成一体。由于琉璃的体积大、质量重,所用坯料的数量较多。这种成型方式,由于坯料与坯料、坯料与模具之间存在空隙,加热成型时可能存在空隙中的空气不能及时排出的情况,会在琉璃中形成二次气泡。这种气泡一旦出现就会形成团聚的气泡群,严重影响琉璃的机械强度和美观质量。

7.本发明使用特定导料管将熔化的坯料引流到成型模具中,能够大大降低二次气泡的形成。原因如下:

8.1、导料管以一定的角度放置,使导料管尾部出口斜朝上。玻璃液缓慢通过导料管尾部,溢流到成型模具中成型。玻璃液在流经导料管尾部溢流时,二次气泡会上升到玻璃液表面排出。

9.2、通过调控导料管的尾部出口温度,控制玻璃液流经导料管尾部溢流时的流层厚度。玻璃液在导料管内温度升高,玻璃液的黏度会降低,流动性变好,流层厚度越薄,气泡排出的越彻底;但过高的尾部出口温度可能会导致在成型模具中的降温过程延长,成型时间自然也会相应变长。

技术实现要素:

10.本发明提供了一种少气泡的硼硅酸盐琉璃的制备方法,制得的少气泡的硼硅酸盐琉璃成品表面光滑剔透,质地均匀无拼接迹象,内部气泡少、分散无聚集。

11.具体技术方案如下:

12.一种少气泡的硼硅酸盐琉璃的制备方法,包括步骤:

13.s1、将所述少气泡的硼硅酸盐琉璃的原料混合均匀,在1450℃~1550℃高温下熔融得到高温玻璃液;

14.s2、将所述高温玻璃液冷却至1150℃~1250℃并浇铸于毛坯料模具中成型,得到成型后的毛坯玻璃料;

15.s3、将所述成型后的毛坯玻璃料于530℃~600℃退火,得到硼硅酸盐琉璃坯料;

16.s4、将所述硼硅酸盐琉璃坯料放入熔料装置中,将所述硼硅酸盐琉璃坯料加热至1050℃~1350℃熔化成玻璃液;

17.s5、步骤s4得到的玻璃液沿导料管流到成型模具中成型,成型模具位于保温装置中;

18.导料管的进口端与熔料装置连接,出口段位于成型模具上方且向上倾斜;

19.导料管的最底端始终高于成型模具中的玻璃液面;

20.s6、步骤s5成型完成后,所得硼硅酸盐琉璃以10℃~15℃每分钟的速率降温到530℃~610℃进行退火,得到少气泡的硼硅酸盐琉璃成品。

21.在一优选例中,以质量百分比计,所述少气泡的硼硅酸盐琉璃的原料组成包括:

[0022][0023]

所述原料组成中,sio2、b2o3、al2o3的质量百分比之和为78%~95%,na2o和k2o的质量之和与b2o3的质量之比为20%~120%,al2o3的质量与b2o3的质量之比为10%~100%;

[0024]

上述优选配方的少气泡的硼硅酸盐琉璃成品可避免二次成型分相,且具有低膨胀特性,20℃~300℃范围内的平均线性热膨胀系数为(40~60)

×

10-7

/℃。

[0025]

此外,上述优选配方的少气泡的硼硅酸盐琉璃成品的弹性模量不小于于70gpa,化学稳定性为1级。

[0026]

而且,上述优选配方的少气泡的硼硅酸盐琉璃成品的耐急冷急热的温差不低于55℃,参考标准en14617-6,厚度100mm。

[0027]

在一优选例中,导料管向上倾斜的出口段与水平面之间的夹角为30

°

~60

°

,更有利于气泡排出。

[0028]

在一优选例中,导料管向上倾斜的出口段的温度不低于导料管的进口端温度。

[0029]

进一步优选,导料管向上倾斜的出口段的温度高于导料管的进口端温度,在这样的设计下,导料管出口段的玻璃液温度会有所升高,玻璃液的黏度会降低,流动性变好,流

层厚度变薄,气泡排出会更彻底。

[0030]

如果要兼顾气泡排出效果和生产效率,更进一步优选,导料管向上倾斜的出口段的温度比导料管的进口端温度高10~100℃。

[0031]

导料管各段温度的调控可通过电加热等方式实现。

[0032]

在一优选例中,步骤s1中,熔融时间为5~25h。

[0033]

步骤s2中,毛坯料模具可由耐温度900℃的耐热球墨铸铁制成,并伴有具有一定恒温作用的水冷装置。

[0034]

本发明中,熔料装置可以是熔化坯料的熔炉,也可以是放在保温装置(如高温炉等)中加热的耐高温容器。

[0035]

本发明中,导料管可由耐热温度超过1300℃的材料制成,按照一定的角度放置、将玻璃液从熔料装置导流到成型模具的装置。根据成型琉璃的大小,导料管可以是一支,也可以是多支。可以根据使用情况,在导料管上增加冷却或加热装置,使温度符合成型工艺要求。在一优选例中,导料管为l型。

[0036]

本发明中,成型模具可由具有一定形状和纹路的耐高温材料制成。

[0037]

本发明中,保温装置可具有按照一定的速率控制温度升降的功能,该装置可将成型模具保持一定温度,温度范围可在30~1300℃可调可控。

[0038]

本发明中,保温装置与熔料装置可作为两台设备组合使用,也可以根据生产需要集合成一台设备。

[0039]

在一优选例中,步骤s4中,1050℃~1350℃保温10~120分钟。

[0040]

在一优选例中,步骤s6中,步骤s5成型完成后,所得硼硅酸盐琉璃在60分钟内降温至退火温度530℃~610℃,并在此温度下保温240~1440分钟,之后再在3800分钟内降温至475℃~485℃,最后在1800分钟内降温至35℃~45℃,得到所述少气泡的硼硅酸盐琉璃成品。

[0041]

本发明还提供了所述的制备方法制备得到的少气泡的硼硅酸盐琉璃成品。

[0042]

本发明还提供了所述的少气泡的硼硅酸盐琉璃成品在外墙装饰中的应用。

[0043]

作为一个总的发明构思,本发明还提供了一种玻璃熔融成型装置,包括:

[0044]

保温装置,其内部设有成型模具;

[0045]

熔料装置,设于保温装置内或设于保温装置外;熔料装置可将置于其中的玻璃坯料加热熔化成玻璃液;

[0046]

导料管,其进口端与熔料装置连接,出口段位于成型模具上方且向上倾斜;熔料装置内的玻璃液可沿导料管流到成型模具中成型;导料管的最底端始终高于成型模具中的玻璃液面。

[0047]

本发明的玻璃熔融成型装置可有效地将玻璃液中的气泡排出。

[0048]

在一优选例中,导料管向上倾斜的出口段与水平面之间的夹角为30

°

~60

°

,更有利于气泡排出。

[0049]

在一优选例中,导料管向上倾斜的出口段的温度不低于导料管的进口端温度。

[0050]

进一步优选,导料管向上倾斜的出口段的温度高于导料管的进口端温度,在这样的设计下,导料管出口段的玻璃液温度会有所升高,玻璃液的黏度会降低,流动性变好,流层厚度变薄,气泡排出会更彻底。

[0051]

如果要兼顾气泡排出效果和生产效率,更进一步优选,导料管向上倾斜的出口段的温度比导料管的进口端温度高10~100℃。

[0052]

本发明与现有技术相比,主要优点包括:

[0053]

1)本发明通过特定导料管的设计,可将熔料装置内的玻璃液引流到成型装置中,并且通过导料管尾部出口溢流的设计使玻璃液引流过程中大大降低二次气泡的形成。

[0054]

2)通过对导料管尾部出口段的温度控制,调控导流管尾部溢流段的流层厚度。较高的出口温度可使玻璃液流层厚度变薄,气泡排出更彻底。

[0055]

3)通过对硼硅酸盐琉璃配方的优化,避免了二次成型分相的问题,且制备的硼硅酸盐琉璃成品具有低膨胀特性,20℃~300℃范围内的平均线性热膨胀系数为(40~60)

×

10-7

/℃,弹性模量大于71gpa,化学稳定性为1级,耐急冷急热的温差不低于55℃,参考标准en14617-6,厚度100mm。

附图说明

[0056]

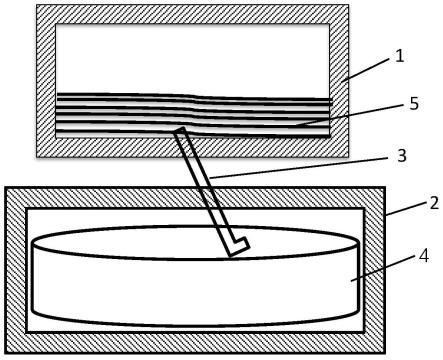

图1为实施例1的玻璃熔融成型装置的结构示意图;

[0057]

图2为实施例2的玻璃熔融成型装置的结构示意图;

[0058]

图3为对比例1的硼硅酸盐琉璃成品的实物照片;

[0059]

图中:

[0060]

1-熔料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-保温装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-导料管

[0061]

4-成型模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-玻璃液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-托板。

具体实施方式

[0062]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

[0063]

实施例1

[0064]

本实施例的少气泡的硼硅酸盐琉璃的制备方法采用如图1所示的玻璃熔融成型装置,该玻璃熔融成型装置包括:

[0065]

保温装置2,其内部设有成型模具4;

[0066]

熔料装置1,设于保温装置2外;熔料装置1可将置于其中的玻璃坯料加热熔化成玻璃液5;

[0067]

导料管3为l型,其进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜;熔料装置1内的玻璃液5可沿导料管3流到成型模具4中成型;导料管3的最底端始终高于成型模具4中的玻璃液面。

[0068]

本实施例的少气泡的硼硅酸盐琉璃的原料组成为:

[0069][0070]

本实施例的少气泡的硼硅酸盐琉璃的制备方法包括步骤:

[0071]

s1、将所述少气泡的硼硅酸盐琉璃的原料混合均匀,在1550℃高温下熔融得到高温玻璃液;

[0072]

s2、将所述高温玻璃液冷却至1180℃并浇铸于毛坯料模具中成型,得到成型后的毛坯玻璃料;

[0073]

s3、将所述成型后的毛坯玻璃料于560℃退火,得到硼硅酸盐琉璃坯料;

[0074]

s4、将所述硼硅酸盐琉璃坯料放入熔料装置1中,将所述硼硅酸盐琉璃坯料加热至1150℃熔化成玻璃液5;

[0075]

s5、步骤s4得到的玻璃液5沿导料管3流到成型模具4中成型,成型模具4位于保温装置2中;成型模具4的长、宽、高分别是2500mm、1000mm、150mm,成型时保持温度1000℃;

[0076]

导料管3的进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜,与水平面之间的夹角为45

°

;导料管3向上倾斜的出口段的温度比导料管3的进口端温度高10℃;

[0077]

导料管3的最底端始终高于成型模具4中的玻璃液面;

[0078]

s6、步骤s5成型完成后,所得硼硅酸盐琉璃以10℃~15℃每分钟的速率降温到571℃进行退火,并在此温度下保温240分钟,之后再经3500分钟降温至475℃,最后在1800分钟内降温至45℃,得到少气泡的硼硅酸盐琉璃成品。

[0079]

本实施例得到的少气泡的硼硅酸盐琉璃成品,弹性模量74gpa,20~300℃范围内的平均线性热膨胀系数为60

×

10-7

/℃,化学稳定性为1级,内部无密集气泡群,气泡直径小于1.5mm,气泡数量每平米不大于5个。

[0080]

实施例2

[0081]

本实施例的少气泡的硼硅酸盐琉璃的制备方法采用如图2所示的玻璃熔融成型装置,该玻璃熔融成型装置包括:

[0082]

保温装置2,其内部设有成型模具4;

[0083]

熔料装置1,设于保温装置2内且置于托板6上;熔料装置1可将置于其中的玻璃坯料加热熔化成玻璃液5;

[0084]

导料管3为l型,其进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜;熔料装置1内的玻璃液5可沿导料管3流到成型模具4中成型;导料管3的最底端始终高于成型模具4中的玻璃液面。

[0085]

本实施例的少气泡的硼硅酸盐琉璃的原料组成为:

[0086][0087]

本实施例的少气泡的硼硅酸盐琉璃的制备方法包括步骤:

[0088]

s1、将所述少气泡的硼硅酸盐琉璃的原料混合均匀,在1530℃高温下20小时熔融得到高温玻璃液;

[0089]

s2、将所述高温玻璃液冷却至1170℃并浇铸于毛坯料模具中成型,得到成型后的毛坯玻璃料;

[0090]

s3、将所述成型后的毛坯玻璃料于565℃退火,得到硼硅酸盐琉璃坯料;

[0091]

s4、将所述硼硅酸盐琉璃坯料放入熔料装置1中,将所述硼硅酸盐琉璃坯料加热至1140℃熔化成玻璃液5;

[0092]

s5、步骤s4得到的玻璃液5沿导料管3流到成型模具4中成型,成型模具4位于保温装置2中;成型模具4的长、宽、高分别是1000mm、500mm、120mm,成型时保持温度980℃;

[0093]

导料管3的进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜,与水平面之间的夹角为30

°

;导料管3向上倾斜的出口段的温度比导料管3的进口端温度高50℃;

[0094]

导料管3的最底端始终高于成型模具4中的玻璃液面;

[0095]

s6、步骤s5成型完成后,所得硼硅酸盐琉璃以10℃~15℃每分钟的速率降温到561℃进行退火,并在此温度下保温240分钟,之后再经3500分钟降温至480℃,最后在1800分钟内降温至40℃,得到少气泡的硼硅酸盐琉璃成品。

[0096]

本实施例得到的少气泡的硼硅酸盐琉璃成品,弹性模量73gpa,20~300℃范围内的平均线性热膨胀系数为58

×

10-7

/℃,化学稳定性为1级,内部无密集气泡群,气泡直径小于1.5mm,气泡数量每平米不大于3个。

[0097]

实施例3

[0098]

本实施例的少气泡的硼硅酸盐琉璃的制备方法采用如图1所示的玻璃熔融成型装置,该玻璃熔融成型装置包括:

[0099]

保温装置2,其内部设有成型模具4;

[0100]

熔料装置1,设于保温装置2外;熔料装置1可将置于其中的玻璃坯料加热熔化成玻璃液5;

[0101]

导料管3为l型,其进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜;熔料装置1内的玻璃液5可沿导料管3流到成型模具4中成型;导料管3的最底端始终高于成型模具4中的玻璃液面。

[0102]

本实施例的少气泡的硼硅酸盐琉璃的原料组成为:

[0103][0104]

本实施例的少气泡的硼硅酸盐琉璃的制备方法包括步骤:

[0105]

s1、将所述少气泡的硼硅酸盐琉璃的原料混合均匀,在1450℃高温下熔融得到高温玻璃液;

[0106]

s2、将所述高温玻璃液冷却至1180℃并浇铸于毛坯料模具中成型,得到成型后的毛坯玻璃料;

[0107]

s3、将所述成型后的毛坯玻璃料于540℃退火,得到硼硅酸盐琉璃坯料;

[0108]

s4、将所述硼硅酸盐琉璃坯料放入熔料装置1中,将所述硼硅酸盐琉璃坯料加热至1140℃熔化成玻璃液5;

[0109]

s5、步骤s4得到的玻璃液5沿导料管3流到成型模具4中成型,成型模具4位于保温装置2中;成型模具4的长、宽、高分别是1000mm、500mm、120mm,成型时保持温度980℃;

[0110]

导料管3的进口端与熔料装置1连接,出口段位于成型模具4上方且向上倾斜,与水平面之间的夹角为45

°

;导料管3向上倾斜的出口段的温度比导料管3的进口端温度高70℃;

[0111]

导料管3的最底端始终高于成型模具4中的玻璃液面;

[0112]

s6、步骤s5成型完成后,所得硼硅酸盐琉璃以10℃每分钟的速率降温到540℃进行退火,并在此温度下保温240分钟,之后再经3400分钟降温至475℃,最后1800分钟降温至40℃,得到少气泡的硼硅酸盐琉璃成品。

[0113]

本实施例得到的少气泡的硼硅酸盐琉璃成品,弹性模量70gpa,20~300℃范围内的平均线性热膨胀系数为40

×

10-7

/℃,化学稳定性为1级,内部无密集气泡群,气泡直径小于1.5mm,气泡数量每平米不大于4个。

[0114]

对比例1

[0115]

本对比例采取堆烧熔制硼硅酸盐琉璃的制备方法,将硼硅酸盐琉璃坯料摆在模具中,放入高温炉熔制成型。

[0116]

本对比例的硼硅酸盐琉璃的原料组成同实施例1。

[0117]

本对比例的硼硅酸盐琉璃的制备方法包括步骤:

[0118]

s1、将所述硼硅酸盐琉璃的原料混合均匀,在1550℃高温下熔融得到高温玻璃液;

[0119]

s2、将所述高温玻璃液冷却至1180℃并浇铸于毛坯料模具中成型,得到成型后的毛坯玻璃料;

[0120]

s3、将所述成型后的毛坯玻璃料于560℃退火,得到硼硅酸盐琉璃坯料;

[0121]

s4、将所述硼硅酸盐琉璃坯料均匀摆放在成型模具中,升温到1150℃熔制成型,所

得硼硅酸盐琉璃以10℃~15℃每分钟的速率降温到571℃进行退火,并在此温度下保温240分钟,之后再经3500分钟降温至475℃,最后在1800分钟内降温至45℃,得到硼硅酸盐琉璃成品。

[0122]

本对比例得到的硼硅酸盐琉璃成品,弹性模量72gpa,20~300℃范围内的平均线性热膨胀系数为60

×

10-7

/℃,化学稳定性为1级,内部有较明显的气泡群,气泡直径大于1.5mm,气泡数量每平米大于20个,参见图3。

[0123]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。