1.本实用新型涉及半导体材料制造技术领域,特别是涉及一种贴膜设备。

背景技术:

2.随着光电子器件的飞速发展,以砷化镓和锗等为代表的半导体材料产业线逐渐趋于成熟化,其被广泛应用于卫星通讯、移动通讯、光通信、太阳能电池等领域。对于半导体材料的之辈来说,实际生产中部分工序仍然具有改进的余地。以锗为例,晶片贴膜这一工序需要在晶片的背面贴设一层uv膜,uv膜能够将晶片与药液进行隔离以避免残留的药液对晶片造成损伤增加制作成本,是锗的生产中非常重要的一个工序。现有操作中操作人员先行在工位上设置六至八块晶片,随后在晶片的顶部贴设uv膜,推动压杆按压uv膜确保其与晶片的有效连接,最后对uv膜进行切割以实现各晶片的分离。上述工艺流程均需要人工完成操作,施工效率低下,对操作人员的熟练度也有着较高的要求,人工操作中也难免会出现贴膜气泡及切膜刀片割伤晶片或操作人员的情况,存在一定的操作风险。

技术实现要素:

3.为解决上述技术问题,本实用新型的目的是提供一种贴膜设备,其具有结构设计巧妙、全自动贴贴膜与切膜、施工效率高等优点。

4.基于此,本实用新型提供了一种贴膜设备,其包括:

5.机架;

6.贴膜机构,设于所述机架上,所述贴膜机构包括主动辊、从动辊和传送带,所述主动辊通过所述传送带与所述从动辊传动连接,所述传送带上设有用于放置晶片的贴膜板,所述贴膜板可随着所述传送带一同移动,所述传送带的上方设有压膜板,所述压膜板可沿z轴上下移动,所述压膜板的一侧固定连接有刮膜板;

7.切膜机构,设于所述机架上并与所述机架铰接连接,所述切膜机构包括切膜刀、切割板和外壳,所述切膜刀包括若干个沿x轴设置的第一刀片以及若干个沿y轴设置的第二刀片,所述第一刀片和所述第二刀片相互交叉形成多个十字形切割结构,所述切割板设于所述切膜刀的顶部并与所述切膜刀固定连接,所述外壳设于所述切割板的外侧并包绕所述切割板,所述切割板可在所述外壳内沿z轴滑动,所述外壳的内侧壁上设有限位片。

8.本技术的一些实施例中,所述贴膜板设有多块,各所述贴膜板沿所述传送带的传动方向依次设置。

9.本技术的一些实施例中,所述切割板上设有与所述切膜刀相匹配的装配槽。

10.本技术的一些实施例中,所述限位片设有四片,四片所述限位片分别位于所述外壳的四角处。

11.本技术的一些实施例中,所述限位片朝向所述切膜刀的一侧设有复位弹簧,所述复位弹簧的两端分别与所述限位片和所述切割板相连接。

12.本技术的一些实施例中,所述切割板的顶部设有呈圆柱状设置的按压块。

13.本技术的一些实施例中,所述第一刀片设有一片,所述第二刀片设有三片,所述第一刀片与各所述第二刀片相互交叉形成八块切割区域。

14.本技术的一些实施例中,所述外壳的顶部设有与所述外壳固定连接的限位杆。

15.本技术的一些实施例中,所述限位杆设有两根以上,各所述限位杆沿所述外壳的长度方向依次设置。

16.本实用新型实施例提供了一种贴膜设备,与现有技术相比,其有益效果在于:

17.本实用新型实施例提供了一种贴膜设备,其包括机架以及设于机架上的贴膜机构和切膜机构,贴膜机构包括主动辊、从动辊和传送带,主动辊通过传送带与从动辊传动连接,传送带上设有用于放置晶片的贴膜板,贴膜板可随着传送带的运转一同移动,传送带的上方设有压膜板,压膜板设于机架上并可沿z轴上下移动,压膜板的一侧固定连接有刮膜板,切膜机构包括切膜刀、切割板和外壳,切膜刀包括若干个沿x轴设置的第一刀片以及若干个沿y轴设置的第二刀片,第一刀片和第二刀片相互交叉形成多个十字形切割结构,切割板设于切膜刀的顶部并与其固定连接,外壳则设于切割板的外侧并包绕切割板,外壳呈长方体状设置,切割板可在外壳内沿z轴滑动,同时为了避免切割板滑出外壳,外壳的内侧壁上设有若干个限位片。基于上述结构,使用时将若干个晶片依次放置在贴膜板上,随后在晶片的上方设置uv膜,启动贴膜设备,贴膜板在传送带的带动下靠近压膜板,当贴膜板到达压膜板的正下方时启动压膜板,压膜板下降并挤压膜和晶片,提升uv膜与晶片的结合程度。进一步的,压膜板的位置保持不变,贴膜板在传送带的带动下继续移动,随着贴膜板的移动,压膜板旁侧刮膜板匀速经过贴膜板对贴膜板表面的uv膜进行刮擦,消除uv膜与晶片之间的气泡,进一步提升uv膜与晶片的结合效果。更进一步的,贴膜板持续移动到达切膜机构所在位置,转动切膜机构的外壳使其到达贴膜板的正上方,调整切膜机构的位置使外壳包覆uv膜,此时切膜刀位于uv膜的上方,随后操作人员向下按压切割板,切割板在外力的作用下沿z轴向下滑动,随着切割板的滑动,第一刀片和第二刀片与uv膜发生接触并对uv膜进行切割,十字形的切割结构将整块uv膜切割成若干个与晶片一一对应的小片,切割完成后抬升外壳即可实现贴膜设备与uv膜的分离,当然为了避免第一刀片和第二刀片的过度下压损伤贴膜板,外壳的内侧壁上设有限位片,贴膜板下滑至限位片处时被限位片阻挡无法进一步向下滑动,进而实现对切膜刀的限位。如此,该贴膜设备能够一次性完成多片晶片的贴膜与切膜操作,结构设计巧妙、施工效率高、贴膜和切膜效果均十分出色;施工流程不受操作人员的熟练度限制,也在一定程度上减少了原有的施工工艺对晶片和操作人员的损伤,降低了操作风险,使用体验好。

附图说明

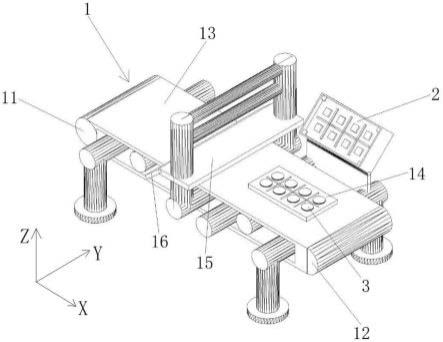

18.图1为本实用新型实施例的贴膜设备的结构示意图;

19.图2为本实用新型实施例的贴膜板结构示意图;

20.图3为本实用新型实施例的切膜机构的底部示意图;

21.图4为本实用新型实施例的切膜机构的顶部示意图;

22.图5为本实用新型实施例的切膜机构的切膜刀示意图;

23.图6为本实用新型实施例的切膜机构的切割板示意图;

24.图7为本实用新型实施例的限位片的结构示意图。

25.图中,1、贴膜机构;11、主动辊;12、从动辊;13、传送带;14、贴膜板;141、容纳槽;15、压膜板;16、刮膜板;2、切膜机构;21;切膜刀;211、第一刀片;212、第二刀片;22、切割板;221、装配槽;222、按压块;23、外壳;231、限位片;232、复位弹簧;233、限位杆;3、晶片。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

27.应当理解的是,本实用新型中采用术语“前”、“后”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区别开。例如,在不脱离本实用新型范围的情况下“前”信息也可以被称为“后”信息,“后”信息也可以被称为“前”信息。如图1至图7所示,为了对贴膜设备进行准确的描述与说明,在本实用新型实施例中,将平行于贴膜板移动方向的轴定义为x轴,将位于贴膜板所在平面同时垂直于贴膜板移动方向的轴定义为y轴,将垂直于贴膜板所在平面的轴定义为z轴。

28.如图1至图7所示,本实用新型实施例提供了一种贴膜设备,其包括机架以及设于机架上的贴膜机构1和切膜机构2,具体而言,贴膜机构1包括主动辊11、从动辊12和传送带13,主动辊11通过传送带13与从动辊12传动连接,传送带13上设有用于放置晶片3的贴膜板14,贴膜板14可随着传送带13的运转一同移动,传送带13的上方设有压膜板15,压膜板15设于机架上并可沿z轴上下移动,压膜板15的一侧固定连接有刮膜板16,切膜机构2包括切膜刀21、切割板22和外壳23,切膜刀21包括若干个沿x轴设置的第一刀片211以及若干个沿y轴设置的第二刀片212,第一刀片211和第二刀片212相互交叉形成多个十字形切割结构,在本实用新型实施例中,第一刀片211设有一片,第二刀片212设有三片,第一刀片211与各第二刀片212相互交叉形成八块切割区域,切割板22设于切膜刀21的顶部并与其固定连接,外壳23则设于切割板22的外侧并包绕切割板22,外壳23呈长方体状设置,切割板22可在外壳23内沿z轴滑动,同时为了避免切割板22滑出外壳23,外壳23的内侧壁上设有若干个限位片231。

29.基于上述结构,使用时将若干个晶片3依次放置在贴膜板14上,随后在晶片3的上方设置uv膜,启动贴膜设备,贴膜板14在传送带13的带动下靠近压膜板15,当贴膜板14到达压膜板15的正下方时启动压膜板15,压膜板下降并挤压uv膜和晶片3,提升uv膜与晶片3的结合程度。进一步的,压膜板15的位置保持不变,贴膜板14在传送带13的带动下继续移动,随着贴膜板14的移动,压膜板15旁侧刮膜板16匀速经过贴膜板14对贴膜板14表面的uv膜进行刮擦,消除uv膜与晶片3之间的气泡,进一步提升uv膜与晶片3的结合效果。更进一步的,贴膜板14持续移动到达切膜机构2所在位置,转动切膜机构2的外壳23使其到达贴膜板14的正上方,调整切膜机构2的位置使外壳23包覆uv膜,此时切膜刀21位于uv膜的上方,随后操作人员向下按压切割板22,切割板22在外力的作用下沿z轴向下滑动,随着切割板22的滑动,第一刀片211和第二刀片212与uv膜发生接触并对uv膜进行切割,十字形的切割结构将整块uv膜切割成若干个与晶片3一一对应的小片,切割完成后抬升外壳23即可实现贴膜设备与uv膜的分离,当然为了避免第一刀片211和第二刀片212的过度下压损伤贴膜板,外壳23的内侧壁上设有限位片231,贴膜板下滑至限位片231处时被限位片231阻挡无法进一步向下滑动,进而实现对切膜刀21的限位。如此,该贴膜设备能够一次性完成多片晶片的贴膜

与切膜操作,结构设计巧妙、施工效率高、贴膜和切膜效果均十分出色;施工流程不受操作人员的熟练度限制,也在一定程度上减少了原有的施工工艺对晶片和操作人员的损伤,降低了操作风险,使用体验好。

30.可选的,为了提升施工效率,在本技术的一些实施例中,操作人员可在传送带13上设置多块贴膜板14,各贴膜板14沿传送带13的传动方向依次设置。基于上述结构,使用时在各贴膜板14上设置晶片3与uv膜,位于前方的贴膜板14首先经过压膜板15和刮膜板16完成贴膜后到达切膜刀21所在处准备完成切膜,位于后方的传送带则刚刚经过压膜板15准备完成贴膜,多块贴膜板的设置能够在同一时间对更多晶片3的进行施工,有效提升施工效率。

31.进一步的,为了避免切膜刀21对贴膜板14造成损伤,贴膜板14的表面同样设有与切膜刀21相匹配的容纳槽141。

32.显而易见的,单次的刮擦有时候无法使uv膜与晶片3获得较好的粘贴效果,因此,为了提升两者的连接,操作人员还可以通过驱动装置控制主动辊11的正转与反转交替进行,如此,设置在传送带13上的贴膜板14可随着传送带13的运转在刮膜板16处往复运动,进而实现刮膜板16对uv膜的反复刮擦,消除uv膜与晶片3之间的气泡,提升uv膜与晶片3的粘贴效果。

33.可选的,在本技术的一些实施例中,切割板22呈长方体状设置,同时为了便于切膜刀21的装配,提升切膜刀21与切割板22的连接效果,切割板22上有与切膜刀21相匹配的装配槽221。

34.进一步的,对于本技术的限位片231而言,在保证对切割板22进行限位的作用下其的设置位置及设置数量均可以根据实际情况进行各种调整,具体的,在本实用新型实施例中,限位片231设有四片,四片限位片231分别位于外壳23的四角处。这种设计即保证了限位片231对切割板22的有效限位,同时限位片231的设置位置远离切膜刀21的各刀片,避免与切膜刀21发生接触影响贴膜设备的使用寿命。

35.更进一步的,在本技术的一些实施例中,限位片231朝向切膜刀21的一侧设有复位弹簧232,复位弹簧232的两端分别与限位片231和切割板22相连接。基于上述结构,复位弹簧232能够对切割板22的下滑进行缓冲,避免切膜刀21下落过快砸伤uv膜及晶片3,同时复位弹簧232能够在切割板22下滑时受压并给予切割板22一个向上的反作用力,帮助切割板22在完成切割后尽快实现复位。

36.可选的,对于本技术的切割板22而言,为了便于操作人员快速按压切割板22,切割板22的顶部设有两块呈圆柱状设置的按压块222。具体的,使用时操作人员的双手分别握持按压块222,随后通过按压按压块222帮助切割板22完成下滑,结构设计巧妙、使用体验好;进一步的,对uv膜的切割完成后操作人员还可通过提升按压块222将切膜刀21提起,促进切膜刀21和切割板22的复位,实现一物多用、使用效果出色。

37.另外,对于本技术的外壳23而言,如果仅在外壳23内设置限位片231则不能保证切割板22从另一侧滑出,因此,为了避免上述情况的发生,外壳23的顶部设有与外壳23固定连接限位杆233,其能够对切割板22进行限位,防止其从外壳23中滑出。当然,为了进一步提升限位效果,限位杆233同样可以设有两个以上,此时各限位杆233沿外壳23的长度方向依次设置。

38.综上所述,本实用新型提供了一种贴膜设备,其包括切膜刀、切割板和外壳,切膜

刀包括若干个沿x轴设置的第一刀片以及若干个沿y轴设置的第二刀片,第一刀片和第二刀片相互交叉形成多个十字形切割结构,具体而言,在本实用新型实施例中,第一刀片设有一片,第二刀片设有三片,第一刀片与各第二刀片相互交叉形成八块切割区域,切割板设于切膜刀的顶部并与其固定连接,外壳则设于切割板的外侧并包绕切割板,外壳呈长方体状设置,切割板可在外壳内沿z轴滑动,同时为了避免切割板滑出外壳,外壳的内侧壁上设有若干个限位片。与现有技术相比,该贴膜设备能够一次性完成多片晶片的切膜操作,结构设计巧妙、切膜效率高、切膜效果出色;不会因操作人员的熟练度出现限制,在一定程度上减少了晶片在切膜过程中的碎片与破损现象;另外还避免了原有的切膜方法对晶片和操作人员造成的损伤,降低了操作风险,使用体验好。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。