一种c-ncap正面碰撞电池高压插头的保护结构

技术领域

1.本实用新型涉及电动汽车技术领域,具体涉及一种c-ncap正面碰撞电池高压插头的保护结构。

背景技术:

2.c-ncap(china-new car assessment programme,中国新车评价规程)是为了促进中国汽车产业的健康发展,加速国内汽车市场的全球化进程,中国汽车技术研究中心于2006年3月2日正式发布的首版中国新车评价规程。c-ncap以更严格、更全面的要求,对车辆进行全方位安全性能测试,包括乘员保护、行人保护、主动安全,电安全等;全宽正碰是c-ncap测试的一种工况,即正面100%重叠刚性壁障碰撞,试验车碰撞速度为50km/h。随着中国电动车的普及,正面碰撞电安全问题日益严峻,正面碰撞中电池高压线插头被前端硬质部件挤压的问题难以有效解决,如发生高压插头挤压破裂,将导致乘员触电,车辆起火等严重安全问题。

3.为应对此问题,现有方案通过规定电池包在整车中的布置位置来规避正面碰撞中电池前端高压线插头被挤压的风险,但是该方案对汽车动力电池的体积以及在车辆中的相对位置提出了很高的要求。目前市场上主流车型采用把电池高压插头布置在非碰撞变形区来确保高压插头不被撞击。但是随着电动汽车续航里程的增加,电池体积不断增大,汽车正面碰撞非变形区难以完全布置下动力电池,电池前端高压插头在碰撞中被挤压的问题始终无法有效解决。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供一种c-ncap正面碰撞电池高压插头的保护结构,其在不改变车辆整体结构以及动力电池安装位的前提下,在车辆正面碰撞时对电池上的高压插头进行保护,防止碰撞时损坏高压插头造成车辆严重安全问题。

5.本实用新型解决上述技术问题的技术方案如下:

6.一种c-ncap正面碰撞电池高压插头的保护结构,包括安装在车身内的动力电池,所述动力电池上固定设有高压插头;所述车身与动力电池之间固定设有保护块,所述保护块的两端分别与车身和动力电池相配合;所述保护块相邻高压插头设置,且所述保护块沿整车坐标系x向的尺寸大于高压插头的尺寸。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.优选的,所述动力电池的一侧设有多个高压插头,所述保护块设置在多个高压插头之间,且所述保护块与动力电池的外壳固定连接;在背离动力电池的一端,所述保护块的端部延伸到高压插头的最远端之外。

9.优选的,所述保护块的一端与车身内侧固定连接,其另一端与动力电池的外壳相配合;所述动力电池上设有多个高压插头,所述保护块设置在多个高压插头之间,且与高压插头相互绝缘。

10.优选的,所述保护块通过焊接或螺接固定安装。

11.优选的,所述保护块内设置有空心腔体,所述空心腔体内设有纵横交错的支撑筋。

12.优选的,所述保护块采用铝材。

13.本实用新型的有益效果是:本实用新型的结构,在不改变车辆原有的整体结构以及动力电池安装位置的前提下,在动力电池的高压插头附近增加保护块。车辆发生正面碰撞时,保护块的两端与车身内侧以及电池外壳分别抵紧,从而防止碰撞过程中对电池的高压插头进行挤压,保护了车辆的电安全以及车内人员的人身安全。

附图说明

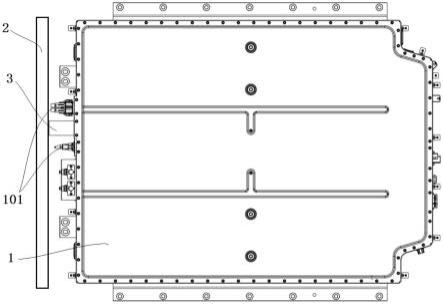

14.图1为本实用新型的车身、保护块及动力电池相配合示意图;

15.图2为本实用新型保护块与高压插头位置配合示意图;

16.图3为本实用新型图2中a部放大图;

17.图4为本实用新型保护块与高压插头尺寸配合示意图;

18.图5为本实用新型的其中一个实施例中保护块结构示意图;

19.图6为本实用新型的其中一个实施例中保护块与车身连接示意图。

20.附图中,各标号所代表的部件列表如下:

21.1、动力电池,101、高压插头,2、车身,3、保护块,301、支撑筋,a、空心腔体,h、尺寸差。

具体实施方式

22.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

23.如图1~3所示,本实施例提供一种c-ncap正面碰撞电池高压插头的保护结构,包括安装在车身2内的动力电池1,所述动力电池1上固定设有高压插头101;所述车身2与动力电池1之间固定设有保护块3,所述保护块3的两端分别与车身2和动力电池1相配合;所述保护块3相邻高压插头101设置,且所述保护块3沿整车坐标系x向的尺寸大于高压插头101的尺寸。

24.可以理解的是,整车坐标系x向指的是车辆的前后方向,而一般车辆中动力电池1的高压插头101是近似于沿车辆x向布置的,车辆发生正面碰撞时,将车身2朝向动力电池1进行压迫,从而将高压插头101挤压破坏,造成车辆电安全问题。而本实施例的方案中,利用了动力电池1外壳通常相对于高压插头101硬度较高的优势,在车身2内侧与电池外壳之间设置保护块3,如图4所示,保护块3在车辆x向的尺寸大于高压插头101的尺寸,这个尺寸差h为高压插头101及其高压线提供了保护空间,从而在发生正面碰撞时对高压插头101形成保护。本实施例的结构防止了正面碰撞时对高压插头101造成破坏,提升了车辆的电安全性能,保护了车辆和车内人员的安全,且不改变车辆原来的结构,成本较低,适于推广。

25.在上述技术方案的基础上,本实施例还可以做如下改进。

26.作为一个优选的实施例,如图2~3所示,所述动力电池1的一侧设有多个高压插头101,所述保护块3设置在多个高压插头101之间,且所述保护块3与动力电池1的外壳固定连接;在背离动力电池1的一端,所述保护块3的端部延伸到高压插头101的最远端之外。采用

一个刚性的保护块3,即可对其附近的多个高压插头101进行保护,降低了整体的成本,且达到预期的技术效果。

27.作为另一个优选的实施例,如图6所示,所述保护块3的一端与车身2内侧固定连接,其另一端与动力电池1的外壳相贴合;所述动力电池1上设有多个高压插头101,所述保护块3设置在多个高压插头101之间,且与高压插头101相互绝缘。本实施例中,为了更加便于动力电池1在车内的组装,可预先将保护块3固定安装在车身2内侧,然后将动力电池1对应安装到车身2内,保护块3在车身2内侧既可提供正面碰撞的保护功能,又可在安装过程中为动力电池1进行限位,便于提升电池安装的效率。

28.为了使保护块3在车身2内侧或动力电池1的外壳上得到有效的固定,所述保护块3通过焊接的方式或螺钉/螺栓连接的方式固定安装在车身2内侧或动力电池1的外壳上。

29.本实施例中,所述保护块3内设置有空心腔体a,所述空心腔体a内设有纵横交错的支撑筋301。将保护块3设置为中空的结构,可以减小保护块3的自重,利于保护块3长期安装的牢固性,还可降低产品成本。纵横交错的支撑筋301可为保护块3提供更高的支撑强度,防止车辆碰撞过程中保护块3受压变形、从而影响对高压插头101的保护效果。例如图5所示,本实施例将保护块3的壳体设置为6mm厚度的刚性的金属长方体,将保护块3内设为同材质的田字形支撑结构,以达到良好的支撑效果。同理的,还可将保护块3内设置为井字形结构,具体在保护块3内的空心腔体a内设置何种支撑筋301结构,需综合保护块3的材质以及碰撞冲击力等多方面因素来进行综合评估。

30.作为优选的方案,所述保护块3可采用铝材。铝材作为公知的轻质材料,其具有质量轻、强度大、耐腐蚀等优点。本实施例中利用铝材的这些优点,为动力电池1的高压插头101提供支撑保护,防止碰撞过程中高压线插头前端的车身2硬质部件后移,使高压线插头受到损伤。

31.工作原理:

32.车辆的高压电安全是正面碰撞安全的重点考察项,也是关乎用户安全的重要指标;目前主流措施是规定电池包在整车中的布置位置来规避正面碰撞中电池前端高压线插头被挤压的风险,但是该方案对汽车动力电池1的体积以及在车辆中的相对位置提出了很高的要求,涉及到车辆新零部件以及车身2、电池包改造成本高昂。本实用新型的方案在不改变车辆原有的整体结构以及动力电池1安装位置的前提下,通过在动力电池1前端的高压插头101附近增加保护块3、通过保护块3与高压插头101之间的尺寸差h来提供撞击缓冲空间。车辆发生正面碰撞时,保护块3的两端与车身2内侧以及电池外壳分别抵紧,从而防止碰撞过程中对电池的高压插头101进行挤压,保护了车辆的电安全以及车内人员的人身安全。本实用新型的结构安装方便且适用于当前绝大多数车辆结构,对电池包布置位置无任何要求,大大减少了车辆改造的成本。

33.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。