1.本实用新型涉及一种造粒设备,特别涉及一种连续包覆造粒机。

背景技术:

2.由于新能源、新材料产业的快速发展,对粉体材料颗粒尺寸、粒度分布、比表面积、颗粒形貌,表面修饰等的要求不断提高,传统的表面包覆设备,造粒设备制备设备存在效率低、颗粒分布宽、表面修饰不平滑,粘结性不牢靠,能耗高等很多不足,远远不能满足新能源、新材料产业发展需求,几十年来国内外类似造粒机种类越多,其造粒材料(如:人造天然石墨)制备中位径d50:18-25.0um 左右,即使立式反应釜造粒其中位径也难以达到粒度,振实密度在0.45g/cc

‑ꢀ

0.55g/cc之间,粒度分布区间宽,超声波易脱落等。设备投入数量大(一个工序需要投8套立式造粒釜才能达到以上物理指标),不仅占用面积大,而且自动化程度低。

技术实现要素:

3.本实用新型的目的在于提供一种连续包覆造粒机,要解决的技术问题是使得混合、包覆、捏合融为一体,节省占地面积。

4.为解决上述问题,本实用新型采用以下技术方案实现:一种连续包覆造粒机,包括依次设置在机架上的进料机构、旋转包覆机构以及出料机构,旋转包覆机构上设有加热机构,旋转包覆机构包括滚桶、驱动滚桶旋转的驱动机构,滚桶设于进料机构与出料机构之间,滚桶的轴线水平设置,滚桶的进口与进料机构的出口连接,滚桶的出口与出料机构的进口连接,滚桶的桶腔从进口朝出口方向依次划分为旋转包覆区、旋转捏合区、旋转造粒区以及旋转冷却区,加热机构分别设置在滚桶位于旋转包覆区、旋转捏合区以及旋转造粒区处,在滚桶中设置有设有保护气体管,保护气体管的一端延伸至滚桶外,另一端伸入至旋转冷却区中。

5.进一步地,所述滚桶上设有排气组件,排气组件包括排气筒以及排气口,排气口与排气筒连通,排气筒与滚桶连通。

6.进一步地,所述旋转包覆机构外位于旋转包覆区、旋转捏合区、旋转造粒区以及旋转冷却区的位置处设置有保温罩。

7.进一步地,所述滚桶中位于旋转包覆区的桶壁上设有凸起的第一叶片,第一叶片倾斜设置,滚桶中位于旋转捏合区内设有可在旋转捏合区的桶壁上辊动的金属棒,滚桶中位于旋转造粒区的桶壁上设有凸起的第二叶片,第二叶片与滚桶的轴线平行。

8.进一步地,所述驱动机构包括驱动电机、驱动齿、旋转托轮,在外壁上设有环形的旋转齿轮,驱动电机固定在机架上,驱动齿连接在驱动电机的输出轴上并与旋转齿轮啮合,以驱动滚桶转动,旋转托轮设于机架上,并与滚桶的外壁接触。

9.进一步地,所述进料机构包括进料斗以及螺旋给料机,进料斗设于螺旋给料机的进口上,在进料斗与螺旋给料机之间设置有旋转卸料机,螺旋给料机的出口与滚桶的连口

连接。

10.进一步地,所述出料机构包括出料桶,出料桶的下端设有出料口,出料桶与滚桶的出口连接。

11.进一步地,所述机架上位于进料机构和出料机构上方分别设有维修平台。

12.进一步地,所述机架上与维修平台位置相对处设置有滑架,维修平台设置在滑架上,以使维修平台可沿滚桶的轴向左右滑动。

13.进一步地,所述机架上设有梯子,梯子的上端与维修平台连接。

14.本实用新型与现有技术相比,通过在滚桶中设置旋转包覆区、旋转捏合区、旋转造粒区、旋转冷却区,实现对混合、包覆、捏合融为一体,节省占地面积,而且自动化程度高。

附图说明

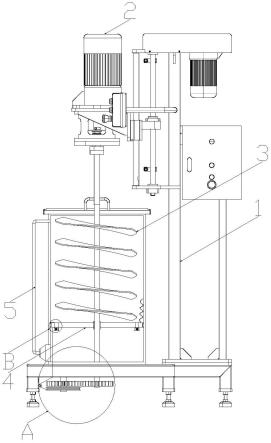

15.图1是本实用新型的外部结构示意图。

16.图2是本实用新型的内部结构示意图。

17.图3是本实用新型驱动机构的结构示意图。

18.图4是本实用新型滚桶的内部结构示意图。

具体实施方式

19.下面结合附图和实施例对本实用新型作进一步详细说明。

20.如图1和图2所示,本实用新型公开了一种连续包覆造粒机,包括依次设置的进料机构1、旋转包覆机构2以及出料机构3,旋转包覆机构2上设有加热机构4,

21.其中:旋转包覆机构2包括滚桶21、驱动滚桶21旋转的驱动机构,滚桶21 设于进料机构1与出料机构3之间,滚桶21的轴线水平设置,滚桶21的进口与进料机构1的出口连接,滚桶21的出口与出料机构3的进口连接,滚桶21的桶腔从进口朝出口方向依次划分为旋转包覆区23、旋转捏合区24、旋转造粒区 25以及旋转冷却区26,加热机构4分别设置在滚桶21位于旋转包覆区23、旋转捏合区24以及旋转造粒区25处,以实现分区加热,在滚桶21中设置有设有保护气体管5,保护气体管5的一端延伸至滚桶21外并与外置的保护气体装置 (图中未示出)连接,保护气体管5的另一端伸入至旋转冷却区26中,以对滚桶21通入保护气体,保护气体为氮气;

22.进料机构1包括进料斗11以及螺旋给料机12,进料斗11设于螺旋给料机 12的进口上,在进料斗11与螺旋给料机12之间设置有旋转卸料机13,螺旋给料机12的出口与滚桶21的连口连接;

23.出料机构3包括出料桶31,出料桶31的下端设有出料口32,出料桶31与滚桶21的出口连接。

24.如图2所示,进料机构1、旋转包覆机构2以及出料机构3,旋转包覆机构 2以及加热机构4均设置在机架6上。

25.如图2和图4所示,在滚桶21中位于旋转包覆区23的桶壁上设有凸起的第一叶片231,在滚桶1中位于旋转捏合区24内设有可在旋转捏合区24的桶壁上辊动的金属棒241,在滚桶21中位于旋转造粒区25的桶壁上设有凸起的第二叶片251;第一叶片231的长度方向与滚桶21的轴线之间具有夹角,以使第一叶片231沿滚桶21位于旋转包覆区23的桶壁倾斜分

布一周,第二叶片251的长度方向与滚桶21的轴线平行且沿滚桶21位于旋转造粒区25的桶壁分布一周。

26.在本实用新型中第一叶片231的厚度为5mm,高度为80-200mm,分布有8

‑ꢀ

16片;金属棒241为圆柱体,直径为200-300mm;第二叶片251的厚度为为5mm,高度为80-200mm,分布有8-16片。

27.如图2和图3所示,在本实用新型中,驱动机构包括驱动电机221、驱动齿 222、旋转托轮223,在滚桶21的外壁上设有环形的旋转齿轮224,旋转齿轮224 与滚桶21同轴设置,旋转齿轮224固定在滚桶21的外壁上,驱动电机221固定在机架6上,驱动齿222连接在驱动电机221的输出轴上并与旋转齿轮224 啮合,以驱动滚桶21转动,旋转托轮223设有两组,两组旋转托轮223分别设于机架6位于滚桶21靠近进口以及出口的两端上,旋转托轮223与滚桶21的外壁接触。

28.如图2所示,在机架6上位于进料机构1和出料机构3上方分别设有维修平台7,以方便对设备运行观察和检修,具体地,机架6上与维修平台7位置相对处设置有滑架71,维修平台7设置在滑架71上,以使维修平台7可沿滚桶21 的轴向左右滑动,以方便对维修平台7下方的进料机构1以及出料机构3进行检修,在机架6上设有梯子61,梯子的上端与维修平台7连接,以便于攀爬。

29.如图2所示,机架6上设有滑轨72,滑架71通过滚轮73设置在滑轨72 上。

30.如图1和图2所示,在滚桶21上设有排气组件14,排气组件14对滚桶21 加工过程中产生的废气排出,排气组件14包括排气筒141以及排气口142,排气口142与排气筒141连通,排气筒141与滚桶21连通。

31.如图2所示,在本实用新型中,排气组件14设于滚桶21的进口一侧,保护气体管5设置在滚桶21的出口一侧内。

32.如图1和图2所示,在旋转包覆机构2外位于旋转包覆区23、旋转捏合区 24、旋转造粒区25以及旋转冷却区26的位置处设置有保温罩8,保温罩8包括可开启的上罩81以及底壳82,底壳82固定在机架6上,上罩81设于底壳82 上,上罩81通过锁扣与底壳82连接固定,在底壳82以及上罩81上均设有保温层83,以实现将热量隔挡并保留在设备内部,以节省能源,同时确保设备外壳为低温安全状态。

33.如图1和图2所示,在驱动机构外设置有防护罩9,以对驱动机构进行保护,具体地,防护罩9分别设置在滚桶1位于进口处的驱动电机221、驱动齿轮 222、旋转齿轮223以及旋转托轮2231外,以及设置在滚桶1位于出口端的旋转托轮2231外。防护罩9也包括保护罩91、侧板92,保护罩91与其中一端的侧板92铰接,以实现可开启,便于检修。

34.在本实用新型中,加热机构4包括设于底壳82中的加热装置41,其中加热装置41分布在旋转包覆区23、旋转捏合区24、旋转造粒区25,工作温度在0

‑ꢀ

1000℃范围可调,以满足工艺需要设置相应温度。

35.在本实用新型中,在机架上6上还设有控制器(图中未示出),控制器分别连接控制驱动机构、进料机构1、出料机构3、加热机构4以及保护气体装置5。

36.本实用新型的工作原理如下:物料经进料斗11缓存,由旋转卸料机13送入到螺旋给料机12,螺旋给料机12把物料推入到滚桶21的旋转包覆区23中。驱动电机221通过驱动齿222驱动旋转齿轮224,带动滚桶21旋转,物料在旋转包覆区23内部的第一叶片231作用下进

行包覆处理并推动物料前进,物料进入旋转捏合区24,在旋转捏合区24中通过金属棒241进行捏合处理后进入旋转造粒区25中,旋转造粒区25的第二叶片251对进入其中的物料进行旋转造粒处理,然后进入旋转冷却区26中进行冷却,最后进入出料桶31,经出料口32 排出。在滚桶21转动的过程中,加热机构4对滚桶21的各区进行加热。物料在前进过程中,在不同区在对应的温度作用下,达到包覆、捏合、造粒处理工艺。整个过程中保护气体装置5提供氮气保护,物料在设备内部加工处理过程中产生的尾气,经排气筒141由排气口142排出给下游的处理设备。由于包覆、捏合、造粒均在同一个滚桶中完成,全程为密封运行,整洁度高。

37.本实用新型通过该机的旋转包覆区,旋转捏合区、旋转造粒区,旋转冷却区,实现对物料包覆混合挤压、捏合、分解、挤压等,其可实现连续包覆造粒、智能化、数字化程度高,能满足不同粉体的表面修饰及造粒工艺要求,对不同材料的粒度分布、表面修饰、颗粒粘结、形貌均能满足市场发展要求,本实用新型加工粉体材料表面修饰,中径d50在12-25.0un之间任意可调,tap振实密度在0.40— 0.75g/cc之间,表面修饰后粒度区间分布集中,形貌好,粘结性高,投资小、自动化高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。