1.本实用新型涉及电子酸废液及硫酸生产过程中产生的烟气综合处理领域,尤其是涉及一种电子酸废液预处理模块及电子酸废液回收处理生产线。

背景技术:

2.湿电子化学品

‑‑

电子级硫酸又称高纯硫酸、超纯硫酸,属于超净高纯试剂,是一种微电子技术发展过程中不可缺少的关键基础化学试剂,广泛应用于半导体、超大规模集成电路的装配和加工过程,也应用于硅晶片的清洗、光刻、腐蚀,印刷电路板的腐蚀和电镀清洗。

3.申请人为一家专门生产电子酸、各种含量硫酸的化工企业,目前所销售的电子酸主要用于电子芯片的蚀刻、清洗过程使用电子级硫酸进行清洗,之后产生的电子酸废液目前国内还没有合理的回收办法,为提高公司产品的竞争力,申请人对已售出、已使用的电子酸废液回收进一步提高酸的利用率。

技术实现要素:

4.本实用新型的目的是提供一种电子酸废液预处理模块及电子酸废液与烟气协同回收处理生产线,采用该生产线电子酸废液与烟气的回收率高。

5.本实用新型的技术方案是:

6.一种电子酸废液预处理模块,包括陶瓷膜过滤器、活性炭处理单元、离子交换树脂单元中的至少一种,所述陶瓷膜过滤器为内置微孔陶瓷膜的容器,微孔陶瓷膜的过滤等级为50纳米;所述活性炭处理单元为内置s级活性炭的容器,利用s级活性炭吸附性将电子酸废液中的带颜色有机物进行吸附,去除电子酸废液中带颜色有机物;所述离子交换树脂单元为内置h型交换树脂的容器,通过h型交换树脂的离子交换,将电子酸废液中的金属离子进行去除。

7.一种电子酸废液回收处理生产线,包括上述电子酸废液预处理模块以及蓄电池硫酸吸收模块、尾气吸收模块;

8.废酸地槽内设有液下离心泵及液位传感器,所述液下离心泵将废酸地槽内的电子酸废液通过管道从废酸储罐顶部输送到废酸储罐内,使所述废酸地槽液位保持合理指标范围,直至所述槽车或吨桶中的电子酸废液卸放完毕;所述废酸储罐底部一侧设有放酸阀门,打开所述放酸阀门使电子酸废液流入废酸地槽,与此同时开启所述液下离心泵,所述废酸地槽内的电子酸废液通过液下离心泵及管道先后通过陶瓷膜过滤器、活性炭处理单元以及离子交换树脂单元的全部三个单元或其中任意1-2个单元,去除电子酸废液中固体机械杂质、有机物或重金属离子中的全部三种或其中任意1-2种,所述电子酸废液预处理模块的出料口通过管道分别连通蓄电池硫酸吸收模块的补酸口ⅰ、尾气吸收模块的补酸口ⅱ,然后通过管道分别向所述蓄电池硫酸吸收模块及尾气吸收模块供酸;

9.进一步,上述过程中,通过控制管道及其上面的电磁阀使得电子酸废液通过所述

液下离心泵及管道先后通过陶瓷膜过滤器、活性炭处理单元以及离子交换树脂单元的全部三个单元或其中任意1-2个单元;

10.所述蓄电池硫酸吸收模块从上到下依次包括分酸器ⅰ、填料层ⅰ、过渡层、循环槽ⅰ,所述电子酸废液从循环槽ⅰ一侧的补酸口ⅰ进入循环槽ⅰ内,所述循环槽ⅰ内设有一定液位高度并含一定水分的浓硫酸,所述循环槽ⅰ底部设有出酸口ⅰ,所述循环槽ⅰ内设有液位传感器及浓度传感器,当所述循环槽ⅰ内的硫酸达到一定液位高度后通过出酸口ⅰ排出,通过动力装置从所述蓄电池硫酸吸收模块顶部一侧的进酸口ⅰ打入到蓄电池硫酸吸收模块内实现内循环或进入计量罐进一步使循环槽ⅰ内的酸液始终维持在一定液位高度;当所述循环槽ⅰ内的硫酸达到一定浓度后,可以通过循环槽ⅰ一侧的补水口向循环槽ⅰ内加入脱盐水进一步使循环槽ⅰ内的酸液始终维持在一定浓度;

11.所述尾气吸收模块从上到下依次包括分酸器ⅱ、填料层ⅱ、循环槽ⅱ,所述电子酸废液从循环槽ⅱ一侧的补酸口ⅱ进入循环槽ⅱ内,所述循环槽ⅱ内设有稀硫酸,所述循环槽ⅱ一侧靠近循环槽ⅱ底部设有出酸口ⅱ,所述循环槽ⅱ内设有液位传感器及浓度传感器,当所述循环槽ⅱ内的酸液达到一定液位高度后通过动力装置从进酸口ⅱ一侧打入到尾气吸收模块内或被收集使循环槽ⅱ内的酸液始终维持在一定液位高度,所述循环槽ⅱ一侧设有进水口ⅰ,当所述浓度传感器检测循环槽ⅱ内酸液浓度大于一定值时自动打开动力装置由进水口ⅰ向循环槽ⅱ内加入脱盐水使酸液浓度控制在一定范围内;

12.所述循环槽ⅰ内的浓硫酸浓度为98%,所述循环槽ⅱ内稀硫酸浓度为30%。

13.进一步,上述所述动力装置均为循环泵;

14.所述过渡层及循环槽ⅱ一侧均设有气排入口,所述循环槽ⅱ的气排入口高度高于循环槽ⅱ的进水口ⅰ、出酸口ⅰ及进酸口ⅰ,烟气通过管道及所述气排入口通入蓄电池硫酸吸收模块内,所述烟气来自硫酸生产过程中产生的烟气,所述烟气含大量三氧化硫及少量二氧化硫,从所述蓄电池硫酸吸收模块顶部进入到蓄电池硫酸吸收模块内的酸液经过分酸器ⅰ使得酸液均匀分布后,依靠自身重力流经塔内的所述填料层ⅰ与烟气逆向接触,所述浓硫酸中的水与三氧化硫反应生成硫酸,因此硫酸浓度变浓后回落到所述循环槽ⅰ;所述蓄电池硫酸吸收模块顶部设有尾气出口,所述尾气出口通过管道连通循环槽ⅱ一侧的气排入口,上述在蓄电池硫酸吸收模块内反应后含微量二氧化硫的尾气从尾气出口排出通过管道、循环槽ⅱ一侧的气排入口进入到循环槽ⅱ内,从所述进酸口ⅱ进入到尾气吸收模块内的酸液经过分酸器ⅱ使得酸液均匀分布后,依靠自身重力流经塔内的所述填料层ⅱ与尾气逆向接触,由于所述尾气中含有二氧化硫,因此电子酸废液中的双氧水与二氧化硫反应生成硫酸,反应后的酸液浓度变浓,则通过所述进水口ⅰ向循环槽ⅱ内加入脱盐水使酸液浓度控制在一定范围内;

15.进一步,本装置还包括1台换热器,所述换热器上设有酸液入口、酸液出口、进水口ⅱ、出水口ⅱ,所述酸液入口通过管道连通循环槽ⅰ底部的出酸口ⅰ,所述酸液出口通过管道连通蓄电池硫酸吸收模块一侧出酸口ⅰ所连通的出酸管道,所述进水口ⅱ通过外管连通水罐;

16.进一步,本装置还包括多个用于控制开关状态、开度的电磁阀及控制终端,所述电磁阀分布在各个管道上,所述控制终端电连接液下离心泵、液位传感器、循环泵、废酸泵、浓度传感器及电磁阀并控制上述各部件;

17.本实用新型的有益效果为:

18.本实用新型采用电子酸废液与烟气协同处理的方法,电子酸废液及烟气中的三氧化碳及二氧化碳能被有效回收,不但增加了硫酸产量,同时节省了一部分脱盐水,具体的:

19.在蓄电池硫酸吸收模块中,硫酸装置产出烟气中的三氧化硫与浓硫酸中包含的2%的水中的一部分反应生成硫酸,反应后的尾气中含有二氧化硫,通过将尾气通入尾气吸收模块,二氧化硫与电子酸废液中的双氧水反应生成硫酸,反应后浓度变浓的稀硫酸通过加入脱盐水来维持浓度,上述过程减少了脱盐水额外加入量,且不会对硫酸的吸收工艺造成影响,通过本处理线,烟气中三氧化硫的转化率达99.5%,进一步减少了烟气中三氧化硫的排放。

20.废酸储罐的设置,使得废酸地槽内的液位保持在合理范围值,保障了安全性。

21.换热器的设置,使得反应后温度变高的酸液降温后再进行下一步工作,保障了工作安全性。

22.利用陶瓷膜过滤器、活性炭处理单元、离子交换树脂单元去除电子酸废液中固体机械杂质、有机物或重金属离子,保障了后期工作安全性,进一步,采用的陶瓷膜过滤器的等级为50纳米,利用s级活性炭的吸附性,将电子酸废液中的带颜色有机物进行吸附,利用特殊材质制作成的耐酸树脂,通过h型交换树脂的离子交换,将电子酸废液中的金属离子进行去除,因此过滤性更好,后期工作安全性更高。

附图说明

23.图1是本实用新型电子酸废液与烟气协同回收处理生产线示意图;

24.图2是图1中的废酸地槽部分局部放大图;

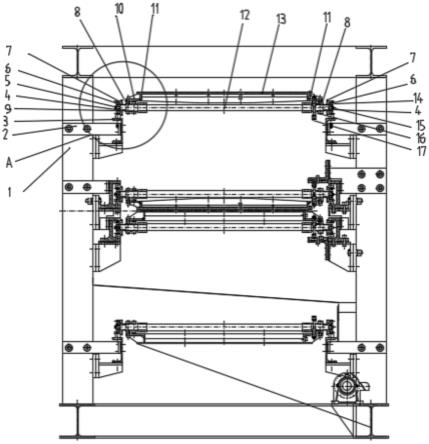

25.图3是图1中的蓄电池硫酸吸收模块局部放大图;

26.图4是图1中的尾气吸收模块局部放大图;

27.图中:

28.1、废酸地槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、陶瓷膜过滤器

ꢀꢀꢀꢀꢀꢀꢀ

3、活性炭处理单元

29.4、离子交换树脂单元

ꢀꢀ

5、蓄电池硫酸吸收模块 6、尾气吸收模块

30.1-1、液下离心泵

ꢀꢀꢀꢀꢀꢀ

1-2、液位传感器

ꢀꢀꢀꢀꢀꢀꢀ

7、废酸储罐

31.5-1、分酸器

ⅰꢀꢀꢀꢀꢀꢀꢀꢀ

5-2、填料层

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-3、过渡层

32.5-4、循环槽

ⅰꢀꢀꢀꢀꢀꢀꢀꢀ

5-4-1、出酸口

ⅰꢀꢀꢀꢀꢀꢀꢀ

5-5、进酸口ⅰ33.6-1、分酸器

ⅱꢀꢀꢀꢀꢀꢀꢀꢀ

6-2、填料层

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-3、循环槽ⅱ34.8、气排入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、循环泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-4-2、补水口

35.11、换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-1、酸液入口

ꢀꢀꢀꢀꢀꢀꢀꢀ

11-2、酸液出口

36.11-3、进水口

ⅱꢀꢀꢀꢀꢀꢀꢀ

11-4、出水口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-3-1、进水口ⅰ37.6-3-2、出酸口

ⅱꢀꢀꢀꢀꢀꢀ

6-3-3、进酸口

ⅱꢀꢀꢀꢀꢀꢀꢀ

5-4-3、补酸口ⅰ38.6-3-4、补酸口

ⅱꢀꢀꢀꢀꢀꢀ

5-6、尾气出口

具体实施方式

39.本实施例1

40.一种电子酸废液预处理模块,包括陶瓷膜过滤器、活性炭处理单元、离子交换树脂

单元中的至少一种,所述陶瓷膜过滤器为内置微孔陶瓷膜的容器,微孔陶瓷膜的过滤等级为50纳米;所述活性炭处理单元为内置s级活性炭的容器,利用s级活性炭吸附性将电子酸废液中的带颜色有机物进行吸附,去除电子酸废液中带颜色有机物;所述离子交换树脂单元为内置h型交换树脂的容器,通过h型交换树脂的离子交换,将电子酸废液中的金属离子进行去除。

41.一种电子酸废液回收处理生产线,包括上述电子酸废液预处理模块以及蓄电池硫酸吸收模块、尾气吸收模块;

42.电子酸废液与烟气协同处理步骤如下:

43.(1)将电子酸废液通过槽车运输到厂,检验合格后,卸放至废酸地槽1。

44.开启所述废酸地槽1的液下离心泵1-1,将所述电子酸废液通过管道从废酸储罐7顶部输送到废酸储罐7内,使所述废酸地槽1液位保持合理指标范围,直至槽车或吨桶中的所述电子酸废液卸放完毕;

45.(2)打开所述废酸储罐7底部的放酸阀门,使所述电子酸废液流入废酸地槽1,与此同时开启所述废酸地槽1的液下离心泵1-1,通过管道将电子酸废液在电子酸废液预处理模块预处理后分别向现有蓄电池硫酸吸收模块5及尾气吸收模块6供酸;

46.由于蓄电池硫酸吸收模块5及尾气吸收模块6均为现有装置,因此节约了建设成本;

47.上述过程中,通过调节所述废酸储罐7底部的放酸与供酸阀门开度,使所述废酸地槽1的液位保持在合理液位指标范围。

48.向蓄电池硫酸吸收模块及尾气吸收模块供酸之前,由于电子酸废液内含有固体机械杂质、有色有机物及重金属离子,液体呈微黄色,因此进行前期处理,电子酸废液在预处理模块中的处理过程如下:

49.所述电子酸废液依次通过陶瓷膜过滤器2、活性炭处理单元3以及离子交换树脂单元4,具体的:采用微孔陶瓷膜过滤器的过滤等级为50纳米来去除电子酸废液中存在的固体机械杂质,利用s级活性炭吸附性将电子酸废液中的带颜色有机物进行吸附,去除电子酸废液中带颜色有机物,通过h型交换树脂的离子交换,将电子酸废液中的金属离子进行去除,因此过滤后的电子酸废液中不含固体机械杂质、有机物、重金属离子,呈无色液体,反应过程中离子交换树脂单元内没有任何气泡产生。

50.(3)上述处理后的电子酸废液与烟气协同回收过程

51.所述蓄电池硫酸吸收模块5从上到下依次包括分酸器ⅰ5-1、填料层ⅰ5-2、过渡层5-3、循环槽ⅰ5-4,所述电子酸废液从循环槽ⅰ5-4一侧的补酸口ⅰ5-4-3进入循环槽ⅰ5-4内,所述循环槽ⅰ5-4内设有一定液位高度的98%硫酸,所述循环槽ⅰ5-4底部设有出酸口ⅰ5-4-1,所述循环槽ⅰ5-4内设有液位传感器及浓度传感器,当所述循环槽ⅰ5-4内的98%硫酸达到一定液位高度后通过出酸口ⅰ5-4-1排出,从所述蓄电池硫酸吸收模块5顶部一侧的进酸口ⅰ5-5打入到蓄电池硫酸吸收模块5内实现内循环或进入计量罐使循环槽ⅰ5-4内的酸液始终维持在一定液位高度及浓度;

52.所述尾气吸收模块6从上到下依次包括分酸器ⅱ6-1、填料层ⅱ6-2、循环槽ⅱ6-3,所述电子酸废液从循环槽ⅱ6-3一侧的补酸口ⅱ6-3-4进入循环槽ⅱ6-3内,所述循环槽ⅱ6-3内设有30%硫酸,所述循环槽ⅱ6-3一侧靠近循环槽ⅱ6-3底部设有出酸口ⅱ6-3-2,当

所述循环槽ⅱ6-3内的酸液达到一定液位高度后通过循环泵9从进酸口ⅱ6-3-3打入到尾气吸收模块6内或通过从蓄电池硫酸吸收模块5顶部一侧的进酸口ⅰ5-5打入到蓄电池硫酸吸收模块5内使循环槽ⅱ6-3内的酸液始终维持在一定液位高度,进一步,所述循环槽ⅱ6-3内设有液位传感器及浓度传感器,所述循环槽ⅱ6-3一侧设有进水口ⅰ6-3-1,当所述浓度传感器检测循环槽ⅱ6-3内酸液的浓度大于30%时自动打开循环泵9由进水口ⅰ6-3-1向循环槽ⅱ6-3内加入脱盐水使酸液浓度控制在30%左右;

53.所述过渡层5-3及循环槽ⅱ6-3的一侧均设有气排入口8,所述循环槽ⅱ6-3的气排入口8高度高于循环槽ⅱ6-3的进水口ⅰ6-3-1、出酸口ⅰ5-4-1及进酸口ⅰ5-5,烟气通过管道及所述气排入口8通入蓄电池硫酸吸收模块5内,烟气来自硫酸过程中产生的烟气,烟气含有三氧化硫及微量二氧化硫,烟气从气排入口8进入到所述过渡层5-3内,从所述蓄电池硫酸吸收模块5顶部进入到蓄电池硫酸吸收模块5内的酸液经过分酸器ⅰ5-1使得酸液均匀分布后,依靠自身重力流经塔内的所述填料层ⅰ5-2与烟气逆向接触,三氧化硫与浓硫酸中包含的2%的水中的一部分反应生成硫酸,硫酸浓度变浓后回落到所述循环槽ⅰ5-4,上述反应过程产生大量的热,通过将所述循环槽ⅰ5-4内酸液从出酸口ⅰ5-4-1抽出后从酸液入口11-1进入到换热器11内换热,经降温后的酸液从所述进酸口ⅰ5-5进入到蓄电池硫酸吸收模块5内保障工作的安全性,上述三氧化硫与水反应化学式为:so3 h2o=h2so4;

54.所述蓄电池硫酸吸收模块5顶部设有尾气出口5-6,所述尾气出口5-6通过管道连通循环槽ⅱ6-3一侧的气排入口8,上述在蓄电池硫酸吸收模块5内反应后含微量二氧化硫的尾气从尾气出口5-6排出通过管道、循环槽ⅱ6-3一侧的气排入口8进入到循环槽ⅱ6-3内,从所述进酸口ⅱ6-3-3进入到尾气吸收模块6内的酸液经过分酸器ⅱ6-1使得酸液均匀分布后,依靠自身重力流经塔内的所述填料层ⅱ6-2与尾气逆向接触,少量二氧化硫与电子酸废液中含有的1.5%的双氧水反应生成硫酸,上述过程中产生大量的热,反应后的酸液浓度大于30%,则通过所述进水口ⅰ6-3-1向循环槽ⅱ6-3内加入脱盐水使酸液浓度控制在30%左右,上述二氧化硫与双氧水反应化学式为:so2 h2o2=h2so4;

55.进一步,本装置还包括多个用于控制开关状态、开度的电磁阀及控制终端,所述电磁阀分布在各个管道上,所述控制终端电连接液下离心泵1-1、液位传感器1-2、循环泵9、废酸泵、浓度传感器及电磁阀并控制上述各部件。

56.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

57.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。