1.本实用新型属于压铸技术领域,特别涉及一种压铸模具长抽芯机构。

背景技术:

2.汽车零部件作为汽车工业的基础,通常采用压铸模具成型。压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸过程中需要对产品铸件进行冷却,以保证抽芯过程中不易粘铝,以及保证产品表面的粗糙度。而目前常用的压铸冷却装置结构复杂,成本高,对长抽芯冷却效果不佳,造成型芯抽芯操作不便。

3.如专利公告号cn 203061835u,公开了一种压铸冷却水系统,包括压铸机模具及油冷却器、空压机及油冷却器、蓄水池、淋水冷却塔和连接管道,蓄水池的出水经管道连接压铸机及油冷却器、空压机及油冷却器,蓄水池的出水管道中接入水泵,淋水冷却塔的出水经管道接蓄水池,系统还设置有高温蓄水池,压铸机模具及油冷却器、空压机及油冷却器的冷却水回水经管道接高温蓄水池,高温蓄水池的出水经管道连接淋水冷却塔,淋水冷却塔采用高温淋水冷却塔。这种压铸冷却水系统,虽然通过设置高温蓄水池,并将压铸机模具及油冷却器、空压机及油冷却器的冷却水回水经管道进入高温蓄水池,高温蓄水池的出水经管道连接淋水冷却塔,将原来使用的低温淋水冷却塔,更换为高温淋水冷却塔,取得了较好的效果,但是其对长抽芯冷却效果仍不佳。

技术实现要素:

4.本实用新型的目的是提供一种压铸模具长抽芯机构,它结构简单,不仅能实现长抽芯冷却降温,也能解决现有的压铸模具中长抽芯底部很难喷到脱模剂的问题。

5.为了达到上述技术目的,本实用新型的技术方案是:

6.压铸模具长抽芯机构,包括抽芯导向块,所述抽芯导向块固定连接有铸件造型块,所述铸件造型块和抽芯导向块均具有供长抽芯通过的抽芯穿孔,所述长抽芯经抽芯穿孔穿入模仁的压铸型腔内;所述抽芯穿孔连接有喷涂腔,所述喷涂腔设置有喷头,所述喷头连接在喷涂管上,所述喷头用于向喷涂腔内喷涂,所述喷涂腔还连接有排液管。

7.在压铸过程中或长抽芯脱模时,可通过喷头往喷涂腔内喷冷却液,从而实现长抽芯冷却降温,废冷却液经过排液管流出模具。在长抽芯端部经过抽芯穿孔穿入压铸型腔时,可通过喷头往长抽芯喷涂脱模剂,以解决长抽芯底部很难喷到脱模剂的问题。

8.所述抽芯导向块具有第一凹槽,所述第一凹槽与铸件造型块构成喷涂腔。

9.所述抽芯导向块设置在下模框上,所述抽芯导向块底部设置有第二凹槽,所述第二凹槽与下模框构成排液管。

10.所述喷涂管设置在抽芯导向块和下模框之间。

11.所述喷涂管和抽芯导向块固定连接。

12.所述长抽芯连接有第一液压缸,所述第一液压缸用于驱动长抽芯端部经抽芯穿孔

穿入模仁的压铸型腔内。

13.所述铸件造型块具有与产品铸件相贴的型面。

14.所述抽芯导向块通过滑座滑动连接下模框,所述抽芯导向块连接有第二液压缸,所述第二液压缸通过液压座连接下模框,所述第二液压缸用于驱动铸件造型块沿滑座穿入模仁的压铸型腔内。

15.本实用新型通过喷涂腔、喷头、喷涂管和排液管,不仅解决现有的压铸模具中长抽芯底部很难喷到脱模剂的技术问题,也能实现长抽芯冷却降温,从而有效地控制长抽芯的温度,提升长抽芯脱模效果,提高了工作效率,减少了由于粘模造成的废品率。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

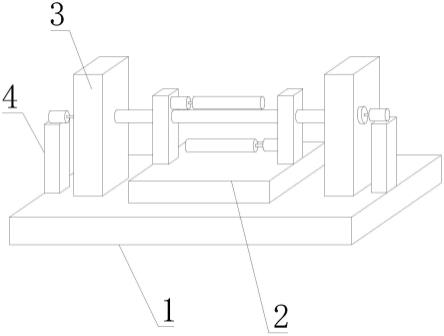

17.图1为本实用新型结构示意图。

18.图2为本实用新型一侧结构示意图。

19.图3为本实用新型抽芯导向块连接关系结构示意图。

20.图4为本实用新型抽芯导向块结构示意图。

具体实施方式

21.如图1-4所示,压铸模具长抽芯机构,包括上模框和下模框1,上模框固定在压铸机上不动,下模框1活动的与上模框配合,通过下模框1的上下运动实现压铸模具的合模和开模,所述下模框和上模框之间设置有模仁2,所述模仁2包括上模仁和下模仁,所述上模仁固定设置在上模框上,所述下模仁固定设置在下模框上,产品铸件成型于模仁2(上模仁和下模仁之间)的压铸型腔内。

22.所述下模框1通过滑座71滑动连接抽芯导向块3,所述抽芯导向块3固定连接有铸件造型块4,所述铸件造型块4和抽芯导向块3均具有供长抽芯5通过的抽芯穿孔51,所述长抽芯5连接有第一液压缸,所述第一液压缸用于驱动长抽芯5端部经抽芯穿孔51穿入模仁2的压铸型腔内。

23.所述抽芯导向块51具有第一凹槽31,抽芯导向块51和铸件造型块4邻接,所述第一凹槽31与铸件造型块4构成喷涂腔。

24.所述抽芯导向块51底部设置有第二凹槽32,所述第二凹槽32与下模框1构成排液管,排液管用于排出喷涂腔内的气体或废液。

25.所述抽芯导向块3底部固定连接有喷涂管6,所述喷涂管6设置有喷头,所述喷头位于喷涂腔处,喷头用于向喷涂腔内喷涂。

26.所述铸件造型块4具有与产品铸件相贴的型面,所述抽芯导向块51连接有第二液压缸72,所述第二液压缸72通过液压座73连接下模框1,所述第二液压缸72用于驱动铸件造型块4沿滑座71穿入/穿出模仁2的压铸型腔内。

27.喷涂管6通过管道连接有喷涂机。

28.使用时,第二液压缸72驱动铸件造型块4沿滑座71穿入模仁2的压铸型腔内,待铸件造型块4完成位移后,喷头向喷涂腔内喷涂脱模剂;在喷头往喷涂腔内喷涂脱模剂时,第一液压缸驱动长抽芯5端部经过喷涂腔穿入模仁2的压铸型腔内,长抽芯5底部经过喷涂腔

时被喷涂脱模剂;在长抽芯端部1穿入模仁2的压铸型腔后,模仁内侧面再通过喷涂设备喷涂脱模剂,而后合模铸件。

29.在压铸过程中或长抽芯脱模时,喷头往喷涂腔内喷冷却液,冷却液经过喷涂腔及长抽芯后,从排液管流出,从而实现长抽芯冷却降温。

30.本实用新型通过喷涂腔、喷头、喷涂管和排液管,不仅解决现有的压铸模具中长抽芯底部很难喷到脱模剂的技术问题,也能实现长抽芯冷却降温,从而有效地控制长抽芯的温度,提升长抽芯脱模效果,提高了工作效率,减少了由于粘模造成的废品率。

31.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

技术特征:

1.压铸模具长抽芯机构,其特征在于:包括抽芯导向块,所述抽芯导向块固定连接有铸件造型块,所述铸件造型块和抽芯导向块均具有供长抽芯通过的抽芯穿孔,所述长抽芯经抽芯穿孔穿入模仁的压铸型腔内;所述抽芯穿孔连接有喷涂腔,所述喷涂腔设置有喷头,所述喷头连接在喷涂管上,所述喷头用于向喷涂腔内喷涂,所述喷涂腔还连接有排液管。2.根据权利要求1所述的压铸模具长抽芯机构,其特征在于:所述抽芯导向块具有第一凹槽,所述第一凹槽与铸件造型块构成喷涂腔。3.根据权利要求1所述的压铸模具长抽芯机构,其特征在于:所述抽芯导向块设置在下模框上,所述抽芯导向块底部设置有第二凹槽,所述第二凹槽与下模框构成排液管。4.根据权利要求3所述的压铸模具长抽芯机构,其特征在于:所述喷涂管设置在抽芯导向块和下模框之间。5.根据权利要求4所述的压铸模具长抽芯机构,其特征在于:所述喷涂管和抽芯导向块固定连接。6.根据权利要求1所述的压铸模具长抽芯机构,其特征在于:所述长抽芯连接有第一液压缸,所述第一液压缸用于驱动长抽芯端部经抽芯穿孔穿入模仁的压铸型腔内。7.根据权利要求1所述的压铸模具长抽芯机构,其特征在于:所述铸件造型块具有与产品铸件相贴的型面。8.根据权利要求7所述的压铸模具长抽芯机构,其特征在于:所述抽芯导向块通过滑座滑动连接下模框,所述抽芯导向块连接有第二液压缸,所述第二液压缸通过液压座连接下模框,所述第二液压缸用于驱动铸件造型块沿滑座穿入模仁的压铸型腔内。

技术总结

本实用新型公开了压铸模具长抽芯机构,包括抽芯导向块,所述抽芯导向块固定连接有铸件造型块,所述铸件造型块和抽芯导向块均具有供长抽芯通过的抽芯穿孔,所述长抽芯经抽芯穿孔穿入模仁的压铸型腔内;所述抽芯穿孔连接有喷涂腔,所述喷涂腔设置有喷头,所述喷头连接在喷涂管上,所述喷头用于向喷涂腔内喷涂,所述喷涂腔还连接有排液管。本实用新型不仅解决现有的压铸模具中长抽芯底部很难喷到脱模剂的技术问题,也能实现长抽芯冷却降温,从而有效地控制长抽芯的温度,提升长抽芯脱模效果,提高了工作效率,减少了由于粘模造成的废品率。减少了由于粘模造成的废品率。减少了由于粘模造成的废品率。

技术研发人员:朱伟平 许昱枫 王志俊

受保护的技术使用者:江苏中翼汽车新材料科技有限公司

技术研发日:2021.12.24

技术公布日:2022/8/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。