1.本公开涉及车辆制备技术领域,尤其涉及一种基于快速时效响应铝合金的车门防撞梁的制备工艺及车辆。

背景技术:

2.近年来随着汽车轻量化的推进和国家产业政策的支持,铝镁合金、塑料等轻质材料由于降重效果显著,在汽车上的用量不断增加。铝板和铝型材作为主要的变形铝合金,在汽车上广泛应用于汽车覆盖件、车身结构件、内外饰等零部件。

3.7系铝合金,特别是7系铝合金板材多用于汽车车身碰撞相关的高强结构件,如车门防撞梁、b柱等。当前传统的7系铝合金热成型零件制造及装车全过程中涉及到的主要生产环节包括:坯料准备、固溶处理、热成型、模具淬火、人工时效、焊装和涂装,存在能源消耗和时间成本高的问题。

技术实现要素:

4.有鉴于此,本公开的目的在于提出一种基于快速时效响应铝合金的车门防撞梁的制备工艺及车辆,能够有效缩短生产时间,降低能源消耗。

5.基于上述目的,第一方面,本公开提供了基于快速时效响应铝合金的车门防撞梁的制备工艺,包括:

6.(1)对冷轧态的快速时效响应铝合金进行预处理;

7.(2)对经过预处理的铝合金进行固溶处理;

8.(3)将经过固溶处理的铝合金转移到车门防撞梁冲压模具中,成形并淬火,获得车门防撞梁零件;

9.(4)对所述车门防撞梁零件进行预时效处理;

10.(5)将包括步骤(4)获得的车门防撞梁零件的车门总成装配于白车身,接着进行涂装处理;其中,所述涂装处理的三段烘干工艺对所述车门防撞梁进行烘干硬化;

11.其中,所述铝合金的组分及质量百分比为:si 0.02%~0.05%,mn 0.04%~0.10%,mg 2.2%~2.6%,cu 1.4%~1.8%,cr 0.22%~0.28%,zn 6.0%~7.0%,ti 0.03%~0.05%,zr 0.10%~0.20%,sc 0.2%~0.4%,v 0.05%~0.09%,fe≤0.04%,其余为al。

12.进一步地,所述铝合金的组分及质量百分比为:si 0.02%~0.04%,mn 0.06%~0.08%,mg 2.2%~2.5%,cu 1.4%~1.8%,cr 0.24%~0.26%,zn 6.4%~6.6%,ti 0.03%~0.05%,zr 0.12%~0.16%,sc 0.2%~0.3%,v 0.06%~0.08%,fe≤0.02%,其余为al。

13.进一步地,涂装处理后的车门防撞梁的抗拉强度不低于540mpa,屈服强度不低于480mpa,延伸率不低于13%。

14.进一步地,所述固溶处理的工艺条件包括:460℃~500℃,保温5~20min。

15.进一步地,步骤(3)的时间不大于20s。

16.进一步地,所述预时效的工艺条件包括:温度100℃~130℃,时间0.5~2h。

17.进一步地,所述烘干硬化的工艺条件包括:一级烘干硬化160℃~185℃,保温10~25min;二级烘干硬化145℃~170℃,保温10~25min;三级烘干硬化140℃~165℃,保温10~25min。

18.进一步地,步骤(4)和步骤(5)之间还包括如下步骤:将所述车门防撞梁零件、车门内板以及其他车门零件进行连接,获得所述车门总成。

19.进一步地,所述冷轧态为f态或h18态。

20.第二方面,本公开还提供一车辆,所述车辆包括前述任一所述的制备工艺制得的车门防撞梁。

21.从上面所述可以看出,本公开提供的基于快速时效响应铝合金的车门防撞梁的制备工艺及车辆,一方面,在7系铝合金的基础上,控制铝合金的组分及质量百分比为:si 0.02%~0.05%,mn 0.04%~0.10%,mg 2.2%~2.6%,cu 1.4%~1.8%,cr 0.22%~0.28%,zn 6.0%~7.0%,ti 0.03%~0.05%,zr 0.10%~0.20%,sc 0.2%~0.4%,v 0.05%~0.09%,fe≤0.04%,其余为al,通过合金成分的精细化控制、引入微量强化合金元素形成新的沉淀强化相序列,实现快速时效响应特性的同时确保铝合金的最终材料性能;另一方面,与现有汽车零部件及整车生产制造工艺匹配优化,将铝合金的热处理工艺与涂装的烘干硬化处理相结合,不仅有助于大幅缩短人工时效时间,而且充分利用涂装环境的原有能量,最终达到大幅降低铝合金应用时的能源消耗和时间成本的技术效果,极大的节约了零件的生产成本。

附图说明

22.为了更清楚地说明本公开或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

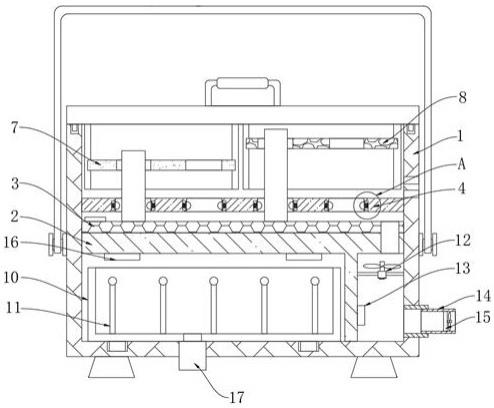

23.图1为本公开实施例和对比例提供的不同制造工艺路径的对比示意图;

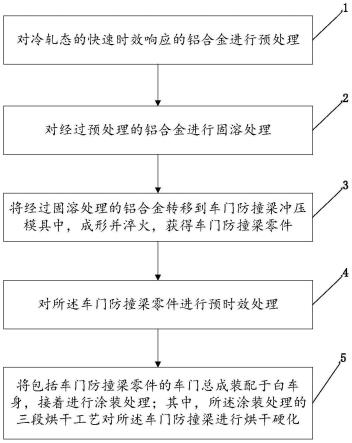

24.图2为本公开实施例提供的制备工艺的流程示意图;

25.图3为本公开实施例和对比例提供的不同制造工艺路径下材料性能变化曲线示意图。

具体实施方式

26.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开进一步详细说明。

27.需要说明的是,除非另外定义,本公开实施例使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开实施例中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

28.如图1所示,当前传统的7系铝合金热成型零件制造及装车全过程中涉及到的主要

生产环节包括:坯料准备、固溶处理、热成型、模具淬火、人工时效、焊装和涂装。其中坯料准备、固溶处理、热成型、模具淬火和人工时效等环节在零部件厂完成,焊装和涂装在汽车厂完成。由于t6状态的7系铝板材料强度高,室温成形困难,因此通常采用软态坯料,进行固溶处理,并在铝板高温状态下完成热冲压并淬火,随后进行人工时效处理,得到t6热处理状态下的7系铝板零件,以满足零件的目标性能要求。该制备过程至少存在如下不足:(1)通常人工时效处理的时效时间很长,通常为16个小时以上,甚至24个小时以上,造成能源消耗和时间成本的上升;(2)人工时效处理后获得t6状态的7系铝合金零部件力学性能处于最高状态,导致后续安装连接难度高,而且经过涂装环节的多段烘干后,会造成零件性能的衰减。

29.由此,第一方面,本公开实施例提供快速时效响应铝合金的车门防撞梁的制备工艺。

30.首先,对于所述快速时效响应铝合金进行说明。所述铝合金的组分及质量百分比为:si 0.02%~0.05%,mn 0.04%~0.10%,mg 2.2%~2.6%,cu 1.4%~1.8%,cr 0.22%~0.28%,zn 6.0%~7.0%,ti 0.03%~0.05%,zr 0.10%~0.20%,sc 0.2%~0.4%,v 0.05%~0.09%,fe≤0.04%,其余为al。

31.这里,本公开实施例的铝合金以7系铝合金为基础进行改进获得,特别是7075铝合金。

32.需要说明的是,所述铝合金还可以包括少量杂质。本领域技术人员能够理解的,铝合金制备过程中由于原料纯度等原因,不可避免的掺杂少量杂质,这里不做具体限定。

33.从上述说明可以看出,通过严格调控7系铝合金中zn、cu和mg的含量,保证mgzn2相充分析出,叠加l相前驱体、al2cu相或al2cumg相的析出,保证了铝合金的强度。通过减少并精细化调控mn含量,一方面减少铝合金中的难溶粗大相,另一方面利用较低含量的mn以及引入的微量cr和ti,可以通过析出纳米或微米尺度的弥散相抑制再结晶,通过细化晶粒使合金获得较好的强塑性配合;同时有利于改善cu强化后合金的焊接性能。通过加入少量的zr、sc、v元素,同步形成了新的沉淀强化相序列,如a

l3

zr、al3sc和al

11

v等,由此获得更佳的烘干时效硬化性能,使得7系铝合金获得快速时效响应特性,从而大幅缩短人工时效阶段的时效时间。

34.在一些实施例中,所述铝合金的组分及质量百分比为:si 0.02%~0.04%,mn 0.06%~0.08%,mg 2.2%~2.5%,cu 1.4%~1.8%,cr 0.24%~0.26%,zn 6.4%~6.6%,ti 0.03%~0.05%,zr 0.12%~0.16%,sc 0.2%~0.3%,v 0.06%~0.08%,fe≤0.02%,其余为al。

35.示例性的,所述铝合金的组分及质量百分比为:si 0.02%,mn 0.04%,mg 2.2%,cu 1.4%,cr 0.22%,zn 6.0%,ti 0.03%,zr 0.10%,sc 0.2%,v 0.05%,fe≤0.01%,其余为al。

36.示例性的,所述铝合金的组分及质量百分比为:si 0.02%,mn 0.06%,mg 2.2%,cu 1.4%,cr 0.24%,zn 6.4%,ti 0.03%,zr 0.12%,sc 0.2%,v 0.06%,,其余为al。

37.示例性的,所述铝合金的组分及质量百分比为:si 0.05%,mn 0.10%,mg 2.6%,cu 1.8%,cr 0.28%,zn 7.0%,ti 0.05%,zr 0.20%,sc 0.4%,v 0.09%,fe 0.04%,其余为al。

38.接着,请参考图1和图2,本公开基于前述任一快速时效响应铝合金的车门防撞梁

的制备工艺,具体包括:

39.(1)对冷轧态的快速时效响应铝合金进行预处理;

40.这里,对于冷轧态,铝板坯料状态可以例如为f态或h18态。

41.这里,预处理可以包括但不限于坯料裁切、酸碱洗。

42.进一步地,通过以下工艺步骤获取冷轧态的快速时效响应铝合金材料:

43.(a)采用常规铸造工艺获得具有快速时效响应铝合金铸锭。

44.示例性的,将铝合金原料按照前述的组分和比例配料,装炉高温熔炼,得到原料溶液;加入中间合金添加剂后,进行炉内精炼和在线除气,冷却后铸造得到所述铝合金铸锭。

45.(b)对所述铝合金铸锭进行加工成型,获得铝合金板材。可选地,所述加工成型的方式包括但不限于轧制。

46.需要说明的是,对于步骤(a)和步骤(b)中的工艺方法,本领域技术人员可以根据实际需要进行调整,这里不做具体限定。

47.(2)对经过预处理的铝合金进行固溶处理;

48.(3)将经过固溶处理的铝合金转移到车门防撞梁冲压模具中,成形并淬火,获得车门防撞梁零件;

49.可选地,所述淬火方式为模具淬火。本领域技术人员能够理解的,对于淬火方式可根据实际使用工况需要的冷速进行选择,这里不做列举。

50.可选地,步骤(3)的时间不大于20s,例如4s、10s、13s、17s等。

51.(4)对所述车门防撞梁零件进行预时效处理;

52.(5)将包括步骤(4)获得的车门防撞梁零件的车门总成装配于白车身,接着进行涂装处理;其中,所述涂装处理的三段烘干工艺对所述车门防撞梁进行烘干硬化。

53.由此可见,利用快速时效响应铝合金特性,优化车门防撞梁全流程制造工艺,取消了耗时较长的人工时效环节,大幅缩短了零件的生产制造周期,加速生产节拍,节约时间成本;同时取消了大型时效炉的设备投资及能源消耗,相应降低了零件成本;合理利用了涂装过程中原本就存在的三段烘干工艺,在完全不增加新的能源消耗的情况下,快速完成对零件的烘干硬化,零件最终性能满足目标要求;增加的预时效工艺,可以使材料强度和硬度处于较低的生活水平,有效抑制零件自零部件厂停放、物流转运、再停放过程中由于自然时效效应导致的硬度提升,降低了制备车门总成过程中的连接难度。

54.在一些实施例中,涂装处理后的车门防撞梁的抗拉强度不低于540mpa,屈服强度不低于480mpa,延伸率不低于13%。这样的力学性能,与传统7075-t6铝合金相当,能够满足汽车轻量化和强度性能两方面的需求。

55.在一些实施例中,步骤(4)和步骤(5)之间还包括如下步骤:将所述车门防撞梁零件、车门内板以及其他车门零件进行连接,获得所述车门总成。

56.示例性的,经过预时效的车门防撞梁零件进行堆垛、打包并发送至车辆厂焊装车间,经酸碱洗等焊装前处理工序后,与车门内板进行连接,连接方式可选但不限于点焊、自冲铆接或胶铆复合连接。接着,车门防撞梁零件随车门内板与其他零件焊装为车门总成。

57.需要说明的是,经过预时效的铝合金零件,不会因零部件的运输转移安装等流程带来的自然时效增加硬度,可以确保零件的材料强度和硬度稳定处于较低的水平,降低了后续焊装步骤的连接难度,增加了零件成形到烘干硬化之间的窗口期。这里,零部件运输转

移的时间不做具体限定,例如1h、1天、1周、1月等。

58.在一些实施例中,所述固溶处理的工艺条件包括:460℃~500℃,保温5~20min。

59.可选地,固溶温度可以是460℃、470℃、480℃、485℃、490℃、500℃。保温时间可以是5min、10min、14min、17min、20min。

60.在一些实施例中,所述预时效的工艺条件包括:温度100℃~130℃,时间0.5~2h。

61.可选地,所述预时效的温度是100℃、110℃、115℃、120℃、125℃或130℃。可选地,所述预时效的时间是0.5h、1.0h、1.5h、1.7h或2h。

62.在一些实施例中,所述烘干硬化的工艺条件包括:一级烘干硬化160℃~185℃,例如160℃、170℃、175℃、180℃或185℃,保温10~25min,例如10min、15min、18min、20min、25min;二级烘干硬化145℃~170℃,例如145℃、150℃、155℃、160℃、165℃或170℃,保温10~25min,例如10min、15min、18min、20min或25min;三级烘干硬化140℃~165℃,例如145℃、150℃、155℃、160℃或165℃,保温10~25min,例如10min、15min、18min、20min或25min。

63.需要说明的是,上述对本公开的一些实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于上述实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。

64.第二方面,本公开实施例提供一种车辆,所述车辆包括前述任一制备工艺制得的车门防撞梁。

65.本实施例的车辆包括前述任一实施例中相应制得的车门防撞梁,具有相应的方法实施例的有益效果,在此不再赘述。

66.下面将对本公开的优选实施例进行详细的描述。下述实施例和对比例仅用于说明本公开的技术方案,并不能限定本公开的保护范围。

67.实施例1

68.本实施例提供一种基于快速时效响应铝合金板材的车门防撞梁全流程制造工艺,所述制造工艺包括以下步骤:

69.(1)采用热处理状态为h18态的2.0mm的快速时效响应铝合金板材作为坯料,并完成坯料裁切、酸碱洗等准备处理;

70.(2)对步骤(1)中获得的铝板坯料进行固溶处理,所述固溶处理的工艺制度为:480℃,保温5min;

71.(3)将步骤(2)中获得的经过固溶处理的铝板坯料快速转移到车门防撞梁冲压模具中,并迅速完成冲压成形和模具内淬火,获得车门防撞梁零件,本步骤在10s内完成;

72.(4)对步骤(3)中获得的所述车门防撞梁零件进行人工预时效,所述人工预时效的工艺制度为:115℃,保温45min;

73.(5)将步骤(4)中获得的经过人工预时效的车门防撞梁零件进行堆垛、打包并发送至汽车厂焊装车间,经酸碱洗等焊装前处理工序后,与车门内板通过点焊连接,并随车门内板与其他零件焊装为车门总成,并装配于白车身上;

74.(6)将步骤(5)中获得的被连接后的车门防撞梁随车门总成、白车身一同进入涂装车间进行涂装,涂装过程中利用原本就存在的三段烘干对车门防撞梁进行烘干硬化,所述三段烘干的工艺参数为:第一段烘干:温度170℃,时长20min,第二段烘干:温度155℃,时长

20min,第三段烘干:温度150℃,时长20min。

75.步骤(1)中铝合金板的组分及质量百分比为:si 0.03%,mn 0.07%,mg 2.6%,cu 1.6%,cr 0.25%,zn 6.2%,ti 0.04%,zr 0.14%,sc 0.25%,v 0.07%,fe 0.012%,其余为al。

76.实施例2

77.本实施例提供一种基于快速时效响应铝合金板材的车门防撞梁全流程制造工艺,所述制造工艺包括以下步骤:

78.(1)采用热处理状态为h18态的2.0mm的快速时效响应铝合金板材作为坯料,并完成坯料裁切、酸碱洗等准备处理;

79.(2)对步骤(1)中获得的铝板坯料进行固溶处理,所述固溶处理的工艺制度为:480℃,保温5min;

80.(3)将步骤(2)中获得的经过固溶处理的铝板坯料快速转移到车门防撞梁冲压模具中,并迅速完成冲压成形和模具内淬火,获得车门防撞梁零件,本步骤在10s内完成;

81.(4)对步骤(3)中获得的车门防撞梁零件进行预时效,预时效的工艺制度为:115℃,保温45min;

82.(5)将步骤(4)中获得的经过预时效的车门防撞梁零件进行堆垛、打包并发送至汽车厂焊装车间,经酸碱洗等焊装前处理工序后,与车门内板通过点焊连接,并随车门内板与其他零件焊装为车门总成,并装配于白车身上;

83.(6)将步骤(5)中获得的被连接后的车门防撞梁随车门总成、白车身一同进入涂装车间进行涂装,涂装过程中利用原本就存在的三段烘干对车门防撞梁进行烘干硬化,所述三段烘干的工艺参数为:第一段烘干:温度185℃,时长20min,第二段烘干:温度155℃,时长20min,第三段烘干:温度150℃,时长20min。

84.步骤(1)中铝合金板的组分及质量百分比为:所述铝合金的组分及重量百分比为:si 0.03%,mn 0.07%,mg 2.6%,cu 1.6%,cr 0.25%,zn 6.2%,ti 0.04%,zr 0.14%,sc 0.25%,v 0.07%,fe 0.012%,其余为al。

85.实施例3

86.本实施例提供一种快速时效响应铝合金。所述铝合金的组分及质量百分比为:si 0.03%,mn 0.07%,mg 2.3%,cu 1.6%,cr 0.25%,zn 6.5%,ti 0.04%,zr 0.14%,sc 0.25%,v 0.07%,fe 0.012%,其余为al。

87.具体制备和热处理工艺包括以下步骤:

88.(1)采用常规铸造工艺获得快速时效响应铝合金铸锭,工艺步骤包括:将铝合金原料经过配料后,装炉高温熔炼,得到原料溶液;加入中间合金添加剂后,进行炉内精炼和在线除气,冷却后铸造得到所述铝合金铸锭。随后对铝合金铸锭,采用现有常规轧制工艺,对铝合金铸锭进行均热、开坯、热轧、冷轧加工,得到热处理前的h18态的冷轧铝板坯料。

89.(2)对步骤(1)中获得的铝板坯料进行固溶处理,固溶处理的工艺制度为:480℃,保温5min,淬火方式为室温水淬。

90.(3)对步骤(2)中获得的经过固溶处理后的铝板坯料进行人工预时效,人工预时效的工艺制度为:115℃,保温45min。

91.(4)对步骤(3)中获得的经过人工预时效后的铝板坯料进行自然时效停放,停放时

间30min。

92.(5)对步骤(4)中获得的经过自然时效停放后的铝板坯料进行多级烘干硬化,所述烘干硬化的工艺制度为:一级烘干硬化170℃,保温20min;二级烘干硬化155℃,保温20min;三级烘干硬化150℃,保温20min。

93.对比例1

94.本实施例提供一种基于普通7075铝合金板材的车门防撞梁全流程制造工艺,所述制造工艺包括以下步骤:

95.(1)采用热处理状态为h18态的2.0mm的普通7075铝合金板材作为坯料,并完成坯料裁切、酸碱洗等准备处理;这里,普通7075铝合金板材的组分和质量百分比与对比例2相同;

96.(2)对步骤(1)中获得的铝板坯料进行固溶处理,所述固溶处理的工艺制度为:480℃,保温5min;

97.(3)将步骤(2)中获得的经过固溶处理的铝板坯料快速转移到车门防撞梁冲压模具中,并迅速完成冲压成形和模具内淬火,获得车门防撞梁零件,本步骤在10s内完成;

98.(4)对步骤(3)中获得的所述车门防撞梁零件进行人工时效,所述人工时效的工艺制度为:120℃,保温24h;

99.(5)将步骤(4)中获得的经过人工时效的车门防撞梁零件进行堆垛、打包并发送至汽车厂焊装车间,经酸碱洗等焊装前处理工序后,与车门内板通过点焊连接,并随车门内板与其他零件焊装为车门总成,并装配于白车身上;

100.(6)将步骤(5)中获得的被连接后的车门防撞梁随车门总成、白车身一同进入涂装车间进行涂装,涂装过程中利用原本就存在的三段烘干对车门防撞梁进行烘干硬化,所述三段烘干的工艺参数为:第一段烘干:温度170℃,时长20min,第二段烘干:温度155℃,时长20min,第三段烘干:温度150℃,时长20min。

101.步骤(1)中铝合金板的组分及质量百分比为:si 0.045%,mn 0.079%,mg 2.3%,cu 1.47%,cr 0.25%,zn 5.66%,ti 0.023%,fe 0.15%,其余为al。

102.对比例2

103.本对比例提供的普通7075铝合金的组分及质量百分比为:si 0.045%,mn 0.079%,mg 2.3%,cu 1.47%,cr 0.25%,zn 5.66%,ti 0.023%,fe 0.15%,其余为al。

104.7075铝合金的铸造、加工及热处理具体包括以下步骤:

105.(1)采用常规铸造工艺获得7075铝合金铸锭,工艺步骤包括:将铝合金原料经过配料后,装炉高温熔炼,得到原料溶液;加入中间合金添加剂后,进行炉内精炼和在线除气,冷却后铸造得到所述铝合金铸锭。随后对所述铝合金铸锭,采用现有常规轧制工艺,对所述铝合金铸锭进行均热、开坯、热轧、冷轧加工,得到热处理前的h18态的冷轧铝板坯料。

106.(2)对步骤(1)中获得的铝板坯料进行固溶处理,固溶处理的工艺制度为:480℃,保温5min,淬火方式为90℃热水淬。

107.(3)对步骤(2)中获得的经过固溶处理后的铝板坯料进行人工预时效,所述人工预时效的工艺制度为:115℃,保温45min。

108.(4)对步骤(3)中获得的经过人工预时效后的铝板坯料进行自然时效停放,停放时间30min。

109.(5)对步骤(4)中获得的经过自然时效停放后的铝板坯料进行多级烘干硬化,所述烘干硬化的工艺制度为:一级烘干硬化170℃,保温20min;二级烘干硬化155℃,保温20min;三级烘干硬化150℃,保温20min。

110.将实施例1~实施例2、对比例1制备得到的车门防撞梁、实施例3和对比例2制备得到的铝合金板材进行力学性能对比试验,力学性能试验方法按《gb/t 228.1金属材料拉伸试验第1部分:室温试验方法1》,试样按照《gb/t 16865变形铝、镁合金及其合金加工制品拉伸试验用试样及方法》取定标距矩形p003型试样,试验结果统计如表1所示。

111.表1力学性能试验结果统计

[0112][0113]

由表1可以看出,与对比例1相比,实施例1、实施例2提供的基于快速时效响应铝合金的车门防撞梁最终的力学性能与常规7系铝合金的最终力学性能相当,能够满足汽车对高质量铝合金的性能需求。同时,相比于对比例1的普通热处理方式中人工时效长达24h小时这一情况,快速时效响应铝合金的预时效 人工时效时间(对应烘干硬化时间)大幅缩短至仅需1.75h,缩短比例达92.7%,能够有效降低能源消耗和时间成本。特别是,合理利用了涂装过程中原本就存在的三段烘干工艺,在完全不增加新的能源消耗的情况下,快速完成对零件的烘干硬化,极大的节约了生产成本。

[0114]

将对比例2和实施例3比较,可知按照本公开的热处理工艺处理常规7075铝合金材料,其最终力学性能远低于实施例3。这是由于相比于本公开提供的快速时效响应铝合金,常规7075铝合金依靠单一的沉淀强化相,在短时间的预时效和三级烘干硬化后,鉴于时间极大缩短,难以充分析出,表现为严重的欠时效,力学性能较低,完全无法满足汽车产业对于高强度铝合金的性能需求。本公开提供的快速时效响应铝合金的成分和百分比,在缩短人工时效方面表现突出,是降低能源消耗和时间成本的重要基础。

[0115]

为比较传统工艺下和本公开的车门防撞梁的制作工艺下各阶段的材料性能变化,以实施例1和对比例1为例进行性能提取,列于表2,示意如图3。

[0116]

表2零部件在各阶段的抗拉强度变化

[0117][0118]

由表2和图3可以看出,对比例1传统的制造工艺,通过长时间的人工时效达到铝合金抗拉强度提升的效果,能源消耗量大时间成本高,后续的多段烘干不能提高抗拉强度,反而降低了抗拉强度;同时,本来领域的技术人员能够理解的,人工时效带来的高强度也不利于后续转运焊接工序的进行。反观本公开实施例1的基于快速响应的铝合金的制备工艺,通过预时效和烘干硬化相配合,预时效后抗拉强度保持在较低水平,有利于后续转运焊装工序的进行,利用多段烘干硬化实现铝合金的抗拉强度的提升,保障材料的最终性能,能够减少能源消耗降低时间成本。

[0119]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0120]

尽管已经结合了本公开的具体实施例对本公开进行了描述,但是根据前面的描述,这些实施例的很多替换、修改和变型对本领域普通技术人员来说将是显而易见的。

[0121]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。