1.本发明属于蒸发分离和浓缩含氟稀硫酸领域,具体涉及一种微波加热管式蒸发器及浓缩含氟稀硫酸的工艺。

背景技术:

2.生产无水氢氟酸的过程和利用氟化氢参与氟化反应的过程,需要浓硫酸作为反应物或脱水剂,因此会产生大量的含氟硫酸。随着氟化工行业的发展,含氟硫酸的产量也与日俱增。现有的处理含氟硫酸的方法主要是利用石灰进行中和,但是却产生了大量的氟化钙和硫酸钙固体废弃物污染。将氟硫酸分离氟化氢后,再浓缩回收利用,将减少对环境的排放,同时避免氟资源的污染和浪费。

3.专利cn 108083231 a通过将蒸汽持续通入含氟硫酸的蒸馏釜中达到分离氟化氢和浓缩硫酸的目的。该方法得到的硫酸浓度不高,处理效果不佳。专利cn 112645287 a则通过向加热的含氟硫酸中通入惰性气体来带走氟化氢,并用去离子水吸收得到氢氟酸。该方法需要大量惰性气体,传热效率和分离效率有限,不适合工业化应用。

4.目前含氟稀硫酸浓缩的工业技术是采用蒸发器蒸发分离氢氟酸和浓缩硫酸。蒸发器主要为内设列管的换热器,将高压热蒸汽通入到列管式换热器的管程中,含氟稀硫酸通入到壳程中,实现蒸发浓缩。现有含氟硫酸的蒸发器及工艺需要采用高压热蒸汽夹套蒸发器,浓缩含氟硫酸时,对设备的要求高,同时存在安全隐患。此外,传统的蒸汽与列管换热的传热方式存在温度梯度,不利于传热,硫酸浓缩及氟化氢分离的效率不佳。

技术实现要素:

5.针对现有技术存在的上述技术问题,本发明的目的在于提供一种微波加热管式蒸发器及浓缩含氟稀硫酸的工艺。

6.所述的一种微波加热管式蒸发器,其特征在于包括上封头、不锈钢腔体、下封头、sic列管上孔板、sic列管下孔板和sic列管,不锈钢腔体顶部与上封头之间以及不锈钢腔体底部与下封头之间分别密封固定设置所述sic列管上孔板和sic列管下孔板,sic列管的上下口分别固定安装在sic列管上孔板和sic列管下孔板上,并分别与上封头和下封头的内部空间相通;其中,上封头上设有进料口和上出汽口;不锈钢腔体上设有用于对其内部空间发射微波的微波发生器;下封头底部设置有下出料口。

7.所述的一种微波加热管式蒸发器,其特征在于还包括进料系统,进料系统包括依次通过管路连接的输送泵、压力计、控制阀和液体流量计,液体流量计再通过管路与上封头的进料口连接;上封头的上出汽口连接有出气管路,并在该出气管路上设置有温度计和压力计,出气管路的出口通过冷凝器连接真空系统;所述上封头和下封头均为sic材质;sic列管上孔板位于上封头和不锈钢腔体上端口中间,并通过固定螺栓和石墨密

封垫密封连接;sic列管下孔板位于下封头和不锈钢腔体下端口中间,并通过固定螺栓和石墨密封垫密封连接。

8.所述的一种微波加热管式蒸发器,其特征在于sic列管为多根sic材质管,sic列管的上口为齿形结构,sic列管的上口向上穿过sic列管上孔板并伸入上封头内部,sic列管内部装有小型填料,小型填料为碳化硅耐腐蚀材质的拉西环或鲍尔环。

9.所述的一种微波加热管式蒸发器,其特征在于sic列管上孔板和sic列管下孔板均为sic材质,sic列管上孔板和sic列管下孔板上均设有用于穿设sic列管的列管插孔,并在列管插孔的上表面孔处开有台阶槽,台阶槽中安装环形密封塞,且环形密封塞与台阶槽之间设置o型圈进行密封,穿过列管插孔的sic列管与环形密封塞配合螺纹连接。

10.所述的一种微波加热管式蒸发器,其特征在于sic列管的下口向下穿过sic列管下孔板并伸入下封头内部,sic列管的下口通过螺纹配合连接有填料支撑头,填料支撑头下端开有小孔,用于固定支撑填料,同时保证液体流通。

11.所述的一种微波加热管式蒸发器,其特征在于还包括温控探头,温控探头包括温控仪和测温探头,测温探头用于测量sic列管表面温度,所述测温探头与温控仪电连接,温控仪再与微波发生器电连接,以便通过温控探头控制微波发生器发射微波的频率使料液加热达到所需温度;所述测温探头为红外探头、光纤探头或热电偶探头。

12.所述的一种微波加热管式蒸发器,其特征在于微波发生器包括相连接的微波裂缝波导管和微波源,微波裂缝波导管为至少两个相对的侧边均有一排裂缝的波导管,一排裂缝中相邻两个裂缝相隔1/2波长或者3/4波长,每个裂缝长度均为1/2波长;微波裂缝波导管设有裂缝的部位安装在不锈钢腔体内,微波裂缝波导管垂直于sic列管水平安装在不锈钢腔体内,或者平行于sic列管竖直安装在不锈钢腔体内。

13.所述的微波加热管式蒸发器的浓缩含氟稀硫酸工艺,其特征在于包括以下步骤:1)在上封头的上出汽口处抽负压,为体系提供负压操作环境,并控制微波发生器进行加热;2)在输送泵的运行作用下,使含氟稀硫酸原料液依次通过压力计、控制阀和液体流量计打入上封头的进料口并进入到sic列管上孔板,sic列管上孔板上的液层没过sic列管上口后溢流进入其内部,利用sic列管内填料增加蒸发面积以及提高液体流动的湍流强度,控制一定温度和压力下,蒸出的氟化氢和水混合气从上封头的上出汽口出料,经冷却后得到氟化氢水溶液;通过sic列管蒸发浓缩后的浓硫酸从下封头的下出料口出料后冷却、收集。

14.所述的浓缩含氟稀硫酸工艺,其特征在于控制整个体系的操作压力在绝压5~40kpa,优选为10~30kpa,sic列管表面温度控制在150~200℃,优选为160~175℃;从上出汽口出料的氟化氢和水混合气冷却至40℃以内,从下出料口出料的浓硫酸冷却至45℃以内。

15.所述的浓缩含氟稀硫酸工艺,其特征在于sic列管内填料的空隙率为70-95%,含氟稀硫酸原料液溢流进入sic列管内填料中时,原料液在填料上的喷淋密度控制在10m3/(m2.h)以内,优选为6~10m3/(m2.h)。

16.相对于现有技术,本发明的有益效果为:1)微波加热列管蒸发器采用碳化硅材质的列管,有益于列管吸收微波后均匀快速升温,增强换热效率,同时避免了含氟稀硫酸对列管的腐蚀。此外,微波加热方式可在常压

下操作,避免了使用传统的高压蒸汽夹套加热蒸发器的高压操作环境,更具安全性。2)采用微波裂缝波导管,有益于微波在sic列管壳程腔体内的均匀分布,均匀地加热sic列管。此外,与传统的蒸汽加热相比,微波加热便于自动化和连续化运行。3)sic列管口采用齿形进口,有益于液体的均匀分布进料,管内采用碳化硅材质的小型填料可以强化传热,一方面增加了含氟稀硫酸的湍流利于提高传热系数,另一方面管内的碳化硅填料导热性好,可以有效形成液膜蒸发,增加蒸发面积,有益于含氟稀硫酸中氟化氢和水的快速蒸出。4)本发明控制原料液在sic列管管内填料上喷淋密度在合适范围内,在兼顾具有较好处理量的情况下,减少sic列管管内压降,有利于水汽及时蒸出,提高蒸发效率。5)本发明的蒸发器可有效替代现有传统的高压蒸汽夹套加热蒸发器,避免了使用压力容器设备,更具安全性,同时便于自动化和连续化运行。

附图说明

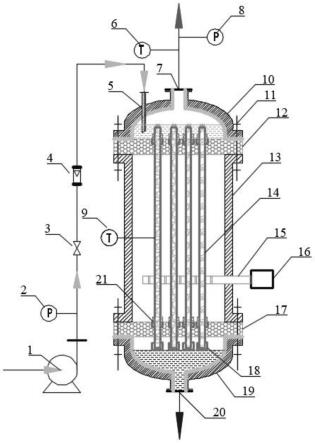

17.图1是本发明的装置结构及实施例的结构示意图;图中:1-输送泵,2-压力计,3-控制阀,4-液体流量计,5-进料口,6-温度计,7-上出汽口,8-压力计,9-温控探头,10-上封头,11-固定螺栓,12-sic列管上孔板,13-不锈钢腔体,14

‑ꢀ

sic列管,15-微波裂缝波导管,16-微波源,17-sic列管下孔板,18-填料支撑头,19-下封头,20-下出料口,21-环形密封塞。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

19.实施例:对照图1一种微波加热管式蒸发器,包括进料系统和蒸发器本体,蒸发器本体包括上封头10、不锈钢腔体13、下封头19、sic列管上孔板12、sic列管下孔板17和sic列管14,上封头10上设有进料口5和上出汽口7,进料口5通过管路与所述进料系统连接;不锈钢腔体13上设有用于对其内部空间发射微波的微波发生器;下封头19底部设置有下出料口20。

20.sic列管上孔板12位于上封头10和不锈钢腔体13上端口中间,并通过固定螺栓11和石墨密封垫密封连接;sic列管下孔板17位于下封头19和不锈钢腔体13下端口中间,并通过固定螺栓11和石墨密封垫密封连接。sic列管14的上下口分别固定安装在sic列管上孔板12和sic列管下孔板17上,并分别与上封头10和下封头19的内部空间相通。

21.对照图1中,进料系统包括依次通过管路连接的输送泵1、压力计2、控制阀3和液体流量计4,液体流量计4再通过管路与上封头10的进料口5连接。上封头10的上出汽口7连接有出气管路,并在该出气管路上设置有温度计6和压力计8,出气管路的出口通过冷凝器连接真空系统。所述上封头10和下封头19均为sic材质。

22.本发明的sic列管14为sic材质管,sic列管14的上口为齿形结构,sic列管14的上口向上穿过sic列管上孔板12并伸入上封头10内部,sic列管14内部装有小型填料,小型填料为碳化硅耐腐蚀材质的拉西环或鲍尔环。

23.进一步地,sic列管上孔板12和sic列管下孔板17均为sic材质,sic列管上孔板12和sic列管下孔板17上均设有用于穿设sic列管14的列管插孔,并在列管插孔的上表面孔处开有台阶槽,台阶槽中安装环形密封塞21,且环形密封塞21与台阶槽之间设置o型圈进行密

封,穿过列管插孔的sic列管14与环形密封塞21配合螺纹连接。

24.对照图1中,sic列管14的下口向下穿过sic列管下孔板17并伸入下封头19内部,sic列管14的下口通过螺纹配合连接有填料支撑头18,填料支撑头18下端开有小孔,用于固定支撑填料,同时保证液体流通。

25.对照图1,本发明的结构还包括温控探头9,温控探头9包括温控仪和测温探头,测温探头用于测量sic列管14表面温度,所述测温探头与温控仪电连接,温控仪再与微波发生器电连接,以便通过温控探头9控制微波发生器发射微波的频率使料液加热达到所需温度;所述测温探头为红外探头、光纤探头或热电偶探头。

26.对照图1,微波发生器包括相连接的微波裂缝波导管15和微波源16,微波裂缝波导管15为至少两个相对的侧边均有一排裂缝的波导管,一排裂缝中相邻两个裂缝相隔1/2波长或者3/4波长,每个裂缝长度均为1/2波长;微波裂缝波导管15设有裂缝的部位安装在不锈钢腔体13内。

27.实施例1:采用如图1所示的微波加热管式蒸发器进行实验,sic列管14采用15根长度1m、外径33mm、厚度4mm的碳化硅列管。

28.利用以上微波管式蒸发器的含氟稀硫酸浓缩的工艺,其步骤为:原料液为含氟化氢0.102 wt %、含硫酸70.14 wt %的稀硫酸水溶液。控制原料液以100 kg/h的流量打入进料口5,原料液在sic列管上孔板12上慢慢积累直至没过sic列管14上口后,溢流进入到sic列管14内。整个处理工艺中,由温控探头9控制微波加热sic列管14并使其表面温度稳定至165℃,同时控制整个体系的压力在绝压20 kpa下的条件下工作。上述过程运行稳定后,氟化氢和水不断地从原料液中快速分离蒸出,并以约22 kg/ h的流速从上出汽口7持续出料,经冷凝器冷却至40℃后得到浓度约0.46 wt %的氟化氢水溶液。原料液通过sic列管14蒸发浓缩后从下出料口20排出得到浓度约90 wt%的硫酸冷却至45℃以内,其氢氟酸含量为200 ppm,质量流量为78 kg/ h。

29.实施例2:采用如图1所示的微波加热管式蒸发器进行实验,sic列管14采用15根长度1m、外径33mm、厚度4mm的碳化硅列管。每根碳化硅列管的管内均填加10mm规格的碳化硅拉西环填料,管内填料空隙率约为90%。

30.利用以上微波管式蒸发器的含氟稀硫酸浓缩的工艺,其步骤为:原料液为含氟化氢0.102 wt %、含硫酸70.14 wt %的稀硫酸水溶液。控制原料液以100 kg/ h的流量打入进料口5,原料液在sic列管上孔板12上慢慢积累直至没过sic列管14上口后,溢流进入到sic列管14内,此时sic列管14的管内填料上喷淋密度在约8m3/(m2.h)。整个处理工艺中,由温控探头9控制微波加热sic列管14并使其表面温度稳定至165℃,同时控制整个体系的压力在绝压20 kpa下的条件下工作。上述过程运行稳定后,氟化氢和水不断地从原料液中快速分离蒸出,并以约28 kg/ h的流速从上出汽口7持续出料,经冷凝器冷却至40℃后得到浓度约0.36wt %的氟化氢水溶液。原料液通过sic列管14蒸发浓缩后从下出料口20排出得到浓度约98 wt%的硫酸冷却至45℃以内,其氢氟酸含量为10ppm以下,质量流量为72 kg/ h。通过sic列管的内部填充填料增加了传热面积,同时喷淋密度控制在10m3/(m2.h)以内,减少管内压降,有利于水汽及时蒸出。

31.以实施例1内部不含有小型填料的sic列管(即sic材质的空管)作为对照采用同样的条件进行含氟稀硫酸浓缩的工艺时,其浓缩效果远不如实施例2中,这是因为:与实施例1相比,实施例2中sic列管的内部填加填料不仅增加了液体的湍动,还将传热面积增加了3.1倍,更有效地将微波能转化为热能并传递给含氟稀硫酸,进而高效脱氟化氢和脱水。

32.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。