1.本发明属于化工分离技术领域,具体涉及一种氯丙烯和氯丙烷混合气体的 吸附分离方法。

背景技术:

2.氯丙烯(c3h5cl)是一种重要的有机化工原料,可用于制备环氧氯丙烷 (ech),并进一步合成环氧树脂和氯醇橡胶等产品;在工业应用中对氯丙烯 原料的纯度要求很高(聚合级),原料的纯度直接影响最终产物的质量。目 前,氯丙烯的生产方法主要有:高温氯化法和氧化氯化法。这两种方法虽然可 以获得纯度较高的氯丙烯产物,但距离聚合级纯度还有一段距离,主要原因是 其生产方法不可避免的会生成一系列其他的杂质,其中最难去除的就是氯丙 烷。另外,在工业产品的生产过程中,氯丙烯过量,需要回收循环使用,也存 在着氯丙烷的循环积累问题。因此,实现氯丙烯/氯丙烷的分离具有十分重要的 意义。

3.对于烯烃/烷烃的分离,目前最成熟的方法是多级精馏法。cn111100683a 公开了一种费托合成油中长链烷烃-烯烃的分离方法,该方法包括:1)将原料通 入装填有脱氧吸附剂的预吸附塔进行吸附分离脱除原料中含氧化合物,使含氧 化合物质量分数降低至0.1%以下;再将得到的物料送入装填有烷烯分离吸附剂 的模拟移动床吸附分离系统进行烷烯吸附分离,选择性的将α-烯烃和烷烃分离 得到两股物流,一股物流为富α-烯烃组分,另一股物流为富烷烃组分;最后将 富α-烯烃组分送入精馏单元,将解吸剂和α-烯烃切割得到α-烯烃和解吸剂,解 吸剂循环回解吸剂储罐;将富烷烃组分送入精馏单元切割得到解吸剂和长链烷 烃切割。该方法通过两段串联吸附分离工艺,可以获得具有高附加值的长链α

‑ꢀ

烯烃。cn103864554a公开了一种从烃类混合物中萃取精馏分离烷烃、烯烃和 芳烃的方法,涉及烃的萃取蒸馏分离方法,步骤是:在第一萃取精馏塔中,烃 类混合物原料经过萃取剂萃取精馏,分离为芳烃和富含烷烃、烯烃的非芳烃混 合物;在第二萃取精馏塔中,在萃取剂的作用下实现富含烷烃和烯烃的非芳烃 混合物中烷烃与烯烃的分离;从第二萃取精馏塔回流泵取出烷烃产品,从一次 再生塔回流泵取出烯烃产品,从第一萃取剂回收塔的塔顶得到芳烃混合物产 品,萃取剂被回收循环利用。该发明方法克服了现有技术经萃取精馏分离只能 得到芳烃与非芳烃产品,不能实现对非芳烃中的烯烃和烷烃高附加值产品的进 一步分离,以至这些烯烃和烷烃高附加值产品无法得到利用的缺陷。但是,低 温精馏法会消耗大量能耗,例如:以精馏方式分离丙烯/丙烷往往需要精馏塔塔 板数大于120,塔高高达90米,回流比大于10,还需辅助加压、制冷等工 艺,因此,烯烃/烷烃的分离被列为七大能源密集型分离过程之一;相较与丙烯 和丙烷,具有氯代基团的氯丙烯和氯丙烷的沸点、分子尺寸等物化性质更为相 近,它们的分离更困难,耗能更高,因此急需开发高效率、低能耗的分离方 法。

4.近些年来,吸附分离技术因其工艺成熟、操作简单、运行成本低、净化效 率高等优点,已成为高效分离烯烃/烷烃新方法的研究热点之一。

5.吸附分离技术的核心是选择性吸附材料的开发,目前选择性吸附材料多为 基于

开放金属位点与不饱和烯烃的π络合作用的烯烃优先吸附剂,但在常见的 工业体系中烯烃多为大组分的体系,烯烃优先被吸附剂吸附存在着脱附能耗 高、操作繁琐等缺点;另外,开放金属位点的引入也会降低材料的稳定性,可 能会对工业气中的水或氧敏感,需要添加前处理过程,同样也会增加工业应用 的成本。

6.烷烃优先吸附剂可以直接从工业气中脱除占小组分的烷烃杂质,一步即可 获得高纯度烯烃组分,因此相较于烯烃优先吸附剂,烷烃优先吸附剂具有更好 的工业应用前景。但是,烷烃因此自身稳定的物化性质,能用来与吸附剂相互 作用的性质较少。

7.因此,开发一种烷烃优先被吸附的吸附分离方法,实现对氯丙烯和氯丙烷 混合气体的吸附分离,是目前本领域急需解决的技术问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种氯丙烯和氯丙烷混合气 体的吸附分离方法,所述吸附分离方法包括:将超微孔金属有机框架材料与氯 丙烯和氯丙烷混合气体接触、吸附所述混合气体中的氯丙烷,完成所述氯丙烯 和氯丙烷混合气体的吸附分离;通过控制所述超微孔金属有机框架材料的孔径 为使得混合气体中的氯丙烷优先被吸附,进而实现了混合气体中氯 丙烯和氯丙烷的高效分离,具有重要的研究意义。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供一种氯丙烯和氯丙烷混合气体的吸附分离方法,所述吸附分离 方法法包括:将超微孔金属有机框架材料与氯丙烯和氯丙烷混合气体接触、吸 附所述混合气体中的氯丙烷,完成所述氯丙烯和氯丙烷混合气体吸附分离;

11.所述超微孔金属有机框架材料的孔径为例如例如或以及上述点值之间的 具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的 具体点值。

12.本发明提供氯丙烯和氯丙烷混合气体的吸附分离方法,将超微孔金属有机 框架材料与氯丙烯和氯丙烷混合气体接触,利用超微孔金属有机框架材料吸附 所述混合气体中的氯丙烷,进而将氯丙烯和氯丙烷分离;所述吸附分离方法分 离过程简单,能耗较低,具有重要研究意义。

13.示例性地,实际操作过程中可将氯丙烯和氯丙烷混合气体通过装填有超微 孔金属有机框架材料的吸附塔或吸附柱来实现,其中,吸附塔可以由一个或者 多个组成。

14.本发明提供的吸附分离方法采用的是吸附分离原理,利用孔径为的超微孔金属有机框架材料,从分子的范德华尺寸大小来看,氯丙烯和氯丙烷 的最小维度尺寸分别为和其中,氯丙烷具有更小的尺 寸,能进入到孔径为的超微孔金属有机框架材料的孔道内并与孔道 表面的官能团发生相互作用,而分子尺寸较大的氯丙烯则不能进入到孔道内 部。本发明提供的吸附分离方法正是基于材料孔道大小对氯丙烯和氯丙烷的筛 分作用,使得合成的孔径为的超微孔金属有机框架材料对两种分子 吸附量具有明显的差异,在单组分静态吸附时,超微孔金属有

机框架材料对氯 丙烷具有十分明显的吸附作用,在303k条件下,其最高吸附量可达2 mmol/g,但对氯丙烯烯几乎不吸附,最高吸附量仅为0.5mmol/g,表现出了对 氯丙烷的选择性吸附,进而实现了对氯丙烯和氯丙烷的吸附分离;在混合组分 的动态吸附时,因为超微孔金属有机框架材料对氯丙烯的吸附容量小,氯丙烯 会最先从塔出口流出,而超微孔金属有机框架材料对氯丙烷的作用强且吸附容 量大,则吸附有氯丙烷的超微孔金属有机框架材料从塔出口流出的时间更长, 且本发明提供的吸附分离方法中所使用的超微孔金属有机框架材料吸附饱和 后,只需在真空或者惰性气氛条件下加热至50~150℃,保持2~10h即可实现 再生,从而也实现了对氯丙烯和氯丙烷的吸附分离。

15.所述超微孔金属有机框架材料的结构通式为[l-m-a]n,其中,l为有机配 体,m为过渡金属离子,a为无机含氟阴离子,n为正整数,例如1、2、3、 4、5、6、7、8、9或10,以及上述点值之间的具体点值,限于篇幅及出于简 明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0016]

优选地,所述超微孔金属有机框架材料具有三维网状结构。

[0017]

所述超微孔金属有机框架材料为由有机配体、过渡金属离子与无机含氟阴 离子通过配位键或者分子间作用力形成的三维网络结构。

[0018]

优选地,所述过渡金属离子包括co

2

、ni

2

、fe

2

、mn

2

或zn2 中的任意 一种或至少两种的组合。

[0019]

优选地,所述有机配体包括吡嗪、2-氟-吡嗪、2-甲基-吡嗪、2-氰基-吡嗪 或2-羟基-吡嗪中的任意一种或至少两种的组合。

[0020]

优选地,所述无机含氟阴离子包括nbf

72-、zrf

62-、gef

62-、sif

62-或tif

62-中的任意一种或至少两种的组合。

[0021]

优选地,所述超微孔金属有机框架材料通过如下方法制备得到,所述方法 包括:将过渡金属离子、有机配体、无机含氟阴离子和去离子水进行反应、真 空活化,得到所述超微孔金属有机框架材料。

[0022]

优选地,所述反应过程中还加入醇。

[0023]

优选地,所述醇包括甲醇、乙醇或丙醇中的任意一种或至少两种的组合。

[0024]

优选地,所述过渡金属离子和有机配体的摩尔比为1:(5~15),例如1:6、 1:7、1:8、1:9、1:10、1:11、1:12、1:13或1:14等。

[0025]

优选地,所述过渡金属离子和无机含氟阴离子的摩尔比为1:(0.5~1.5),例 如1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3或1:1.4等。

[0026]

优选地,以过渡金属离子的摩尔数为1mmol计,所述醇的用量为1~4 ml,例如1.5ml、2ml、2.5ml、3ml、3.5ml或4ml,以及上述点值之间 的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括 的具体点值。

[0027]

优选地,以过渡金属离子的摩尔数为1mmol计,所述如离子水的用量为 1~4ml,例如1.5ml、2ml、2.5ml、3ml、3.5ml或4ml,以及上述点值 之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围 包括的具体点值。

[0028]

优选地,所述反应在搅拌的条件下进行,优选为在转速为500~1000rpm (例如550rpm、600rpm、650rpm、700rpm、750rpm、800rpm、850rpm、 900rpm或950rpm等)的搅拌条件下进行。

[0029]

优选地,所述反应的时间为24~72h,例如30h、34h、38h、42h、46 h、50h、54h、58h、62h、66h或70h,以及上述点值之间的具体点值,限 于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0030]

优选地,所述真空活化前还包括用醇洗涤的步骤。

[0031]

优选地,所述真空活化的温度为50~150℃,例如60℃、70℃、80℃、 90℃、100℃、110℃、120℃、130℃或140℃等,时间为18~48h,例如20h、 22h、24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h或 46h等。

[0032]

优选地,所述真空活化的温度为100~140℃,时间为24~32h。

[0033]

优选地,所述吸附的过程中体系的温度为0~50℃,例如5℃、10℃、 15℃、20℃、25℃、30℃、35℃、40℃或45℃,以及上述点值之间的具体点 值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点 值,进一步优选为20~40℃。

[0034]

优选地,所述吸附的过程中体系的压力为100~500kpa,例如150kpa、 200kpa、250kpa、300kpa、350kpa、400kpa或450kpa,以及上述点值之间 的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括 的具体点值,进一步优选为100~300kpa。

[0035]

优选地,所述吸附过程中混合气体的流速为1~5cm3/min,例如1.5 cm3/min、2cm3/min、2.5cm3/min、3cm3/min、3.5cm3/min、4cm3/min或4.5 cm3/min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明 不再穷尽列举所述范围包括的具体点值。

[0036]

作为本发明的优选技术方案,本发明提供的吸附分离方法可以为固定床吸 附分离,所述混合气体中还可以包含作为载气的氮气或氦气,且各种浓度都可 适用;且本发明提供的吸附分离方法中所使用的超微孔金属有机框架材料吸附 饱和后,只需在真空或者惰性气氛条件下加热至50℃~150℃,保持2~10小时 即可实现再生。

[0037]

优选地,所述吸附分离方法法包括如下步骤:将超微孔金属有机框架材料 与含有氯丙烯和氯丙烷的混合气体接触、在0~50℃以及100~500kpa下吸附所 述混合气体中的氯丙烷,完成所述含有氯丙烯和氯丙烷混合气体的吸附分离。

[0038]

相对于现有技术,本发明具有以下有益效果:

[0039]

(1)本发明提供的一种氯丙烯和氯丙烷混合气体的吸附分离方法,通过 精准调控超微孔金属有机框架材料的孔径为使其对范德华尺寸较小 的氯丙烷表现出了选择性吸附,而对分子尺寸较大的氯丙烯则完全排阻在孔道 外,几乎不吸附,实现混合气体中对氯丙烯和氯丙烷的吸附分离。

[0040]

(2)本发明所提供的吸附分离方法中所采用的超微孔金属有机框架材料 表现出了对烷烃的优先吸附,与传统的烯烃优先吸附剂相比,该材料可一步获 得高纯度的氯丙烯,氯丙烯的纯度最高可达99.99%,且避免了烯烃优先吸附剂 存在的脱附能耗高、操作繁琐等缺点。

[0041]

(3)本发明所提供的吸附分离方法中所采用的超微孔金属有机框架材料 相比于常规的吸附剂具有与吸附质分子作用力强,对氯丙烷的吸附容量高,选 择性高的优势。

[0042]

(4)本发明提供的吸附分离方法相较于传统的精馏方法,具有能耗低、 设备投资小等突出优点。

[0043]

(5)本发明所提供的吸附分离方法中所采用的超微孔金属有机框架材料 具有原

料易得、成本低、制备方法简单、水热稳定性高等突出优点,且易再 生,可重复利用,使用寿命长,因此具有显著的工业应用前景。

附图说明

[0044]

图1为制备例1提供的超微孔金属有机框架材料gefsix-3-co的xrd 图;其中,1-制备例1,2-模拟结果;

[0045]

图2为制备例1提供的超微孔金属有机框架材料gefsix-3-co在298k时 对co2的吸附等温线;

[0046]

图3为制备例2提供的超微孔金属有机框架材料gefsix-3-ni的xrd图, 其中,1-制备例2,2-模拟结果;

[0047]

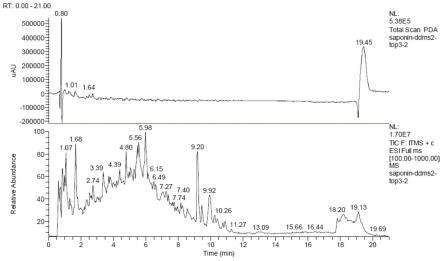

图4为按照实施例1提供的吸附分离方法测试得到的303k时超微孔金属 有机框架材料gefsix-3-co对氯丙烯和氯丙烷的吸附等温线;其中,1-氯丙 烷,2-氯丙烯;

[0048]

图5为按照实施例2提供的吸附分离方法测试得到的303k时超微孔金属 有机框架材料gefsix-3-ni对氯丙烯和氯丙烷的吸附等温线;其中,1-氯丙 烷,2-氯丙烯。

具体实施方式

[0049]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员 应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限 制。

[0050]

制备例1

[0051]

一种超微孔金属有机框架材料,其制备方法包括:将341mg(1mmol)的 co(bf4)2·

6h2o、222.7mg(1mmol)的(nh4)2gef6和1g(12.5mmol)的吡嗪 置于反应管中,加入2ml水和2ml甲醇,控制在室温条件下搅拌48h,将所 得产物抽滤后用乙醇洗涤,在140℃条件下真空活化24h,得到超微孔金属有 机框架材料gefsix-3-co。

[0052]

采用xrd射线衍射仪对制备例1得到的超微孔金属有机框架材料 gefsix-3-co进行结构表征,得到的超微孔金属有机框架材料gefsix-3-co的 xrd图如图1所示,其中,1代表制备例1,2代表模拟结果;从图1可以看出 本制备例制备所得的材料的结构与采用模拟软件模拟得到的结果一致;说明本 制备例成功制备得到了超微孔金属有机框架材料gefsix-3-co;且结合模拟数 据可知本制备例得到的超微孔金属有机框架材料gefsix-3-co材料的孔径为 [0053]

采用bet测试本制备例得到的超微孔金属有机框架材料gefsix-3-co材 料在298k时对co2的吸附等温线如图2所述;从图2可以看出,本制备得到 的gefsix-3-co材料具有微孔结构。

[0054]

制备例2

[0055]

一种超微孔金属有机框架材料,其制备方法包括:将340.4mg(1mmol) 的ni(bf4)2·

6h2o、222.7mg(1mmol)的(nh4)2gef6和1g(12.5mmol)的吡 嗪置于反应管中,加入2ml水和2ml甲醇,控制在室温条件下搅拌48h,将 所得产物抽滤后洗涤,在140℃条件下真空活化24小时,得到超微孔金属有机 框架材料gefsix-3-ni。

[0056]

采用xrd射线衍射仪对本制备例得到的超微孔金属有机框架材料 gefsix-3-ni进行表征,得到超微孔金属有机框架材料gefsix-3-ni的xrd图 如图3所示,其中,1代表制备

例2,2代表模拟结果;从图3可以看出本制备 例制备所得的材料的结构与模拟得到的结果一致。且本制备例得到的gefsix

‑ꢀ

3-ni的孔径为

[0057]

制备例3

[0058]

一种超微孔金属有机框架材料,其制备方法包括:将870mg(3mmol)的 ni(no3)2·

6h2o、543mg(3mmol)的(nh4)2sif6和480mg(6mmol)的吡嗪 置于反应管中,加入4ml水,控制在室温条件下搅拌48小时,将所得产物抽 滤后洗涤,在140℃条件下真空活化24小时,得到超微孔金属有机框架材料 sifsix-3-ni。

[0059]

本制备例得到的sifsix-3-ni的孔径为

[0060]

制备例4

[0061]

一种超微孔金属有机框架材料,其制备方法包括:将341mg(1mmol)的 co(bf4)2·

6h2o、197.9mg(1mmol)的(nh4)2tif6和1g(12.5mmol)的吡嗪 置于反应管中,加入2ml水和2ml甲醇,控制在室温条件下搅拌48h,将所 得产物抽滤、洗涤,在140℃下真空活化24h,得到超微孔金属有机框架材料 tifsix-3-co。

[0062]

本制备例得到的tifsix-3-co的孔径

[0063]

制备例5

[0064]

一种超微孔金属有机框架材料,其制备方法包括:将357.9mg(1mmol) 的mn(no3)2、181mg(1mmol)的(nh4)2sif6和480mg(6mmol)的吡嗪置 于反应管中,加入4ml水,控制在室温条件下搅拌48h,将所得产物抽滤、 洗涤,在140℃下真空活化24h,得到超微孔金属有机框架材料sifsix-3

‑ꢀ

mn。

[0065]

制备例6

[0066]

一种超微孔金属有机框架材料,其制备方法包括:将357.9mg(1mmol) 的mn(no3)2、181mg(1mmol)的(nh4)2sif6和594mg(6mmol)的2-氟-吡 嗪置于反应管中,加入4ml水,控制在室温条件下搅拌48h,将所得产物抽 滤、洗涤,在140℃下真空活化24h,得到超微孔金属有机框架材料sifsix

‑ꢀ

3f-mn。

[0067]

制备例7

[0068]

一种超微孔金属有机框架材料,其制备方法包括:将341mg(1mmol)的 co(bf4)2·

6h2o,222.7mg(1mmol)的(nh4)2gef6和1187.5mg(12.5mmol) 的2-甲基-吡嗪置于反应管中,加入2ml水和2ml甲醇,控制在室温条件下 搅拌48h,将所得产物抽滤、洗涤,在140℃条件下真空活化24h,得到超微 孔金属有机框架材料gefsix-3-ch

3-co。

[0069]

制备例8

[0070]

一种超微孔金属有机框架材料,其制备方法包括:将340.4mg(1mmol) 的ni(bf4)2·

6h2o、222.7mg(1mmol)的(nh4)2gef6和1325mg(12.5mmol) 的2-氰基-吡嗪置于反应管中,加入2ml水和2ml甲醇,控制在室温条件下 搅拌48h,将所得产物抽滤、洗涤,在140℃条件下真空活化24h,得到超微 孔金属有机框架材料gefsix-3-cn-ni。

[0071]

实施例1

[0072]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,包括:将超微孔金属有机 框架材料gefsix-3-co(制备例1)装入内径为5cm的吸附柱中,30℃下以氦 气作为载气将质量比为1:1的氯丙烯和氯丙烷的混合气体以3ml/min通入吸附 柱与超微孔金属有机框架材料

gefsix-3-co接触、压力为350kpa的条件下 gefsix-3-co吸附混合气体中的氯丙烷,当氯丙烷穿透时(对流出的气体采用 气相色谱仪进行气相检测,测试得到氯丙烷的浓度突然增加时,即为氯丙烷穿 透),完成所述氯丙烯和氯丙烷混合气体的吸附分离。

[0073]

按照本实施例提供的吸附分离方法,测试得到超微孔金属有机框架材料 gefsix-3-co在303k时对氯丙烯和氯丙烷的吸附等温线如图4所示,其中,1 代表氯丙烷,2代表氯丙烯;从图4可以看出随着压力的升高,超微孔金属有 机框架材料gefsix-3-co对氯丙烷的吸附量明显增加,但对氯丙烷的吸附量很 低。

[0074]

通过对本实施例流出的气体进行气相色谱仪检测分析,测试得到本实施例 获得的氯丙烯的纯度大于99.99%,填充有吸附有氯丙烷的超微孔金属有机框架 材料gefsix-3-co的吸附柱采用100℃抽真空解吸,得到氯丙烷气体,纯度大 于95%,吸附柱可以循环使用。

[0075]

实施例2

[0076]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,包括:将超微孔金属有机 框架材料gefsix-3-ni(制备例2)装入内径为5cm的吸附柱中,20℃下以氦 气作为载气将质量比为1:1的氯丙烯和氯丙烷的混合气体以3ml/min通入吸附 柱与gefsix-3-ni接触、压力为500kpa的条件下gefsix-3-ni吸附混合气体 中的氯丙烷,当氯丙烷穿透时(对流出的气体采用气相色谱仪进行气相检测, 测试得到氯丙烷的浓度突然增加时,即为氯丙烷穿透),完成所述氯丙烯和氯 丙烷混合气体的吸附分离。

[0077]

按照本实施例提供的吸附分离方法,测试得到超微孔金属有机框架材料 gefsix-3-ni在303k时对氯丙烯和氯丙烷的吸附等温线如图5所示,其中,1 代表氯丙烷,2代表氯丙烯;从图5可以看出随着压力的升高,超微孔金属有 机框架材料gefsix-3-ni材料对氯丙烷的吸附量明显增加,但对氯丙烷几乎不 吸附,只有较少的吸附量;

[0078]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含gefsix-3-ni的吸附柱采用100℃抽真空解 吸,得到氯丙烷的纯度大于98%,吸附柱可以循环使用。

[0079]

实施例3

[0080]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,包括:将超微孔金属有机 框架材料sifsix-3-ni(制备例3)装入内径为5cm的吸附柱中,45℃下以氦 气作为载气将质量比为1:1的氯丙烯和氯丙烷的混合气体以3ml/min通入吸附 柱与sifsix-3-ni接触、压力为100kpa的条件下sifsix-3-ni吸附混合气体中 的氯丙烷,当氯丙烷穿透时,完成所述氯丙烯和氯丙烷混合气体的吸附分离。

[0081]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含sifsix-3-ni的吸附柱采用100℃抽真空解 吸,得到氯丙烷的纯度大于95%,吸附柱可以循环使用。

[0082]

实施例4

[0083]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,其与实施例1的区别仅在 于,采用制备例4得到的超微孔金属有机框架材料tifsix-3-co替换制备例1 得到的超微孔金属有机框架材料gefsix-3-co,其他条件和步骤均与实施例1 相同。

[0084]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于

99.99%,吸附氯丙烷的包含tifsix-3-co的吸附柱采用100℃抽真空解 吸,得到氯丙烷的纯度大于95%,吸附柱可以循环使用。

[0085]

实施例5

[0086]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,其与实施例1的区别仅在 于,采用制备例5得到的超微孔金属有机框架材料sifsix-3-mn替换制备例1 得到的超微孔金属有机框架材料gefsix-3-co,其他条件和步骤均与实施例1 相同。

[0087]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含sifsix-3-mn的吸附柱采用100℃抽真空解 吸,得到氯丙烷的纯度大于90%,吸附柱可以循环使用。

[0088]

实施例6

[0089]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,其与实施例1的区别仅在 于,采用制备例6得到的超微孔金属有机框架材料sifsix-3f-mn替换制备例1 得到的超微孔金属有机框架材料gefsix-3-co,其他条件和步骤均与实施例1 相同。

[0090]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含sifsix-3f-mn的吸附柱采用100℃抽真空解 吸,得到氯丙烷的纯度大于90%,吸附柱可以循环使用。

[0091]

实施例7

[0092]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,其与实施例1的区别仅在 于,采用制备例7得到的超微孔金属有机框架材料gefsix-3-ch

3-co替换制备 例1得到的超微孔金属有机框架材料gefsix-3-co,其他条件和步骤均与实施 例1相同。

[0093]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含gefsix-3-ch

3-co的吸附柱采用100℃抽真空 解吸,得到氯丙烷的纯度大于90%,吸附柱可以循环使用。

[0094]

实施例8

[0095]

一种氯丙烯和氯丙烷混合气体的吸附分离方法,其与实施例1的区别仅在 于,采用制备例8得到的超微孔金属有机框架材料gefsix-3-cn-ni替换制备 例1得到的超微孔金属有机框架材料gefsix-3-co,其他条件和步骤均与实施 例1相同。

[0096]

采用同实施例1相同的测试方法,测试得到本实施例获得的氯丙烯的纯度 大于99.99%,吸附氯丙烷的包含gefsix-3-cn-ni的吸附柱采用100℃抽真空 解吸,得到氯丙烷的纯度大于90%,吸附柱可以循环使用。

[0097]

申请人声明,本发明通过上述实施例来说明一种含有氯丙烯和氯丙烷的混 合气体的吸附分离方法,但本发明并不局限于上述工艺步骤,即不意味着本发 明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本 发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方 式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。