一种基于smmno3钙钛矿的co2热化学转化材料制备方法和应用

技术领域

1.本发明属于复合材料制备技术领域,涉及一种两步法二氧化碳转换材料的制备方法,具体的,是涉及一种基于smmno3钙钛矿的co2热化学转化材料制备方法和应用。

背景技术:

2.能源是人类赖以生存和文明发展的重要物质基础,每次人类文明的重大进步都离不开能源利用技术的变革。随着世界人口急剧增加以及人们生活水平提高,人类对能源的需求持续增加。传统化石能源的大规模开采和使用不仅对生态环境带来了严重威胁,如气候变暖、环境污染等,面临着日趋枯竭的问题。能源短缺和环境污染已成为制约人类社会和经济活动可持续发展的关键因素,因此开发清洁无污染的可再生能源已成为全球共识。虽然二氧化碳在高温下可直接分解成一氧化碳和氧气,但热力学计算结果表明,当温度升高至2800℃左右时,二氧化碳分解反应的吉布斯自由能才为零,而超高温环境需求对聚光系统设计、高温气体分离、耐高温材料制备、系统安全性等都提出了严峻挑战。两步热化学循环体系通过加入不同的中间介质,可以使二氧化碳转化成燃料能够在较低的温度下完成,主要步骤为:首先金属氧化物在聚光太阳能产生的高温下吸收热量,被还原成金属单质或低价氧化物并释放出氧气;随后金属单质或低价金属氧化物在较低温度下被二氧化碳氧化放出部分热量,同时产生一氧化碳。然而,在进行两步法反应时,所采用的催化剂大都面临着第一步还原温度较高,一氧化碳的产量较低以及循环稳定性差等问题,因此需要筛选并制备合适的催化剂目前仍面临这挑战。

技术实现要素:

3.发明目的:本发明的目的是克服了现有技术存在的不足之处,提供了一种基于smmno3钙钛矿的co2热化学转化材料制备方法,该催化剂颗粒具有在高温下将二氧化碳转化为一氧化碳的特性,并且该催化剂能够在第一步反应中失去氧原子形成氧空位,并在较低的温度下进行第二步反应,即与二氧化碳反应生成一氧化碳,实现二氧化碳高温热化学转化,以减少大气中的二氧化碳排放。

4.本发明的另一目的是提供了一种基于smmno3钙钛矿的co2热化学转化材料制备方法在太阳能用于驱动co2转化中进行催化性能的应用。

5.技术方案:本发明所述的一种基于smmno3钙钛矿的co2热化学转化材料制备方法,

6.选用六水合硝酸钐、四水合硝酸钙、四水合乙酸锰及九水合硝酸铝作为金属前驱体,选用一水合柠檬酸作为络合剂,通过采用溶胶凝胶法最终制得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3;

7.其中,所述x的取值是0、0.2、0.4、0.6及0.8。

8.进一步的,所述包含有六水合硝酸钐、四水合硝酸钙、四水合乙酸锰及九水合硝酸铝的金属前驱体与所述一水合柠檬酸的摩尔比为1:1.5。

9.进一步的,一种基于smmno3钙钛矿的co2热化学转化材料制备方法,所述制备的复

合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3的具体操作步骤如下:

10.(1)、计算金属前驱体及一水合柠檬酸的质量,称取所需质量的金属前驱体及一水合柠檬酸,再按先金属前驱体后一水合柠檬酸的顺序将其添加至100ml、 90℃的去离子水中磁力搅拌3h,从而形成湿凝胶;

11.(2)、将形成的湿凝胶置于干燥箱中,在120℃的温度条件下干燥24h,从而形成干凝胶;

12.(3)、将制得的干凝胶取出后进行研磨,从而形成粉末状颗粒,再将形成的粉末状颗粒置于氧化铝坩埚中;

13.(4)、将粉末状颗粒在氧化铝坩埚中以10℃/min的升温速率升至1400℃煅烧6h,并以4℃/min降温至300℃,待自然冷却至室温后,再次进行研磨后最终获得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3。

14.进一步的,在步骤(4)中,所述的室温是:20-30℃。

15.进一步的,在步骤(4)中,在所述获得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3中,当锰离子和铝离子的摩尔比为8:2时,即x=0.2时取得最佳催化活性。

16.进一步的,该复合催化剂在太阳能直接驱动co2转化中表现出优异的催化性能。

17.上述方法制备得到的复合催化剂具有良好的光谱吸收特性,可以提高催化剂对于太阳光子的捕获能力;上述方法制备得到的复合催化剂具有良好的循环稳定性和高的一氧化碳产量;上述方法制备得到的复合催化剂能够在第二步反应中与二氧化碳中的氧原子结合,从而将二氧化碳转变为一氧化碳,可以用于二氧化碳的高温转换过程。

18.进一步地,降低第一步还原过程的温度至1350℃,可减少能量的投入,并调高整个过程的能量转化率。

19.进一步地,减少第一步和第二步反应之间的温差,可降低反应系统中能量的损失。

20.进一步地,不断切换并通入氩气/二氧化碳进入高温管式炉,可在长时间热辐射的作用下稳定产生一氧化碳。

21.进一步地,复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3具有在高温下转换二氧化碳的能力,其中当摩尔比mn/al=8:2,即sm

0.6

sr

0.4

mno3时取得最佳的催化性能。

22.进一步地,在第一步反应过程中氩气的总流量控制为200sccm,在第二步反应过程中氩气和二氧化碳的流量分别控制为100sccm,即二氧化碳占50%。

23.有益效果:本发明与现有技术相比,本发明的特点是:本发明方法制备得到复合催化剂具有良好的光谱吸收特性,可以提高催化剂对于太阳光子的捕获能力;并且具有非常稳定的催化活性,在经历多次循环反应后,该复合催化剂颗粒形貌并未发生改变,同时一氧化碳的产量并没有明显的降低;该催化剂可以适用于等温循环,即第一步反应温度和第二步反应温度相同,在降低第一步反应温度的同时,又降低了由于两步反应间温差引起的热量损失,最终实现更高性能的目标,为后续的光热催化反应系统提供理论指导。

附图说明

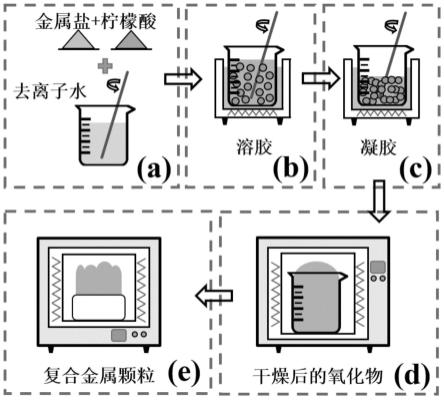

24.图1是本发明的制备流程图;

25.图2是本发明中高温co2热化学转换流程简图;

26.图3是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3循环前后的sem电

镜图;

27.图4是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3的xrd 谱图;

28.图5是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3的uv-vis 光谱吸收图;

29.图6是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3在1350℃ /1100℃下催化特性图;

30.图7是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3不同还原温度下催化特性图;

31.图8是本发明中高温co2热化学转换催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3长时间稳定性测试示意图。

具体实施方式

32.下面结合附图及实施例对本发明作进一步的说明。

33.如图1所示,本发明所述的一种基于smmno3钙钛矿的co2热化学转化材料制备方法,选用六水合硝酸钐、四水合硝酸钙、四水合乙酸锰和九水合硝酸铝做为金属前驱体,选用一水合柠檬酸作为络合剂,并采用溶胶凝胶法制备复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3;

34.其中,所述x的取值是0,0.2,0.4,0.6,0.8。

35.进一步的,金属前驱体包括有(钐离子、钙离子、锰离子和铝离子),其和一水合柠檬酸的摩尔比为1:1.5。

36.进一步的,一种基于smmno3钙钛矿的co2热化学转化材料制备方法,所述制备的复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3的具体操作步骤如下:

37.(1)、根据金属前驱体和一水合柠檬酸的比例(1:1.5),计算金属前驱体和一水合柠檬酸的质量,并称取相应质量的药品(金属前驱体和一水合柠檬酸),按“先金属前驱体,后一水合柠檬酸”顺序添加进100ml去离子水中;

38.(2)、并在90℃的去离子水中磁力搅拌3h,从而形成湿凝胶;

39.(3)、将形成的湿凝胶置于干燥箱中,在120℃的温度条件下干燥24h,形成干凝胶;

40.(4)、将所得的干凝胶取出后,进行研磨,形成粉末状颗粒,并放入氧化铝坩埚中;

41.(5)、将步骤(4)中研磨后的产物以10℃/min的升温速率升至1400℃煅烧6h,并以4℃/min降温至300℃,待自然冷却至室温(20-30℃)后,再次进行研磨,最终获得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3。

42.进一步地,在步骤(1)中,所述的药品包括六水合硝酸钐、四水合硝酸钙、四水合乙酸锰、九水合硝酸铝及一水合柠檬酸。

43.进一步地,在步骤(4)中,所述获得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3中锰离子和铝离子的摩尔比为8:2时,即x=0.2时取得最佳催化活性。

44.进一步地,该复合催化剂在太阳能直接驱动co2转化中表现出优异的催化性能。

45.如图2所示,co2高温热化学转换是在高温管式炉中进行的,将放有催化剂的氧化铝瓷舟置于反应管内部;反应过程中,在反应管前通过质量流量计控制输入的气体种类(ar、co2)与流速,将反应器设定为反应时所需的温度,并通过设置升温/降温程序实现整个循环过程的进行;管式炉出口处连有气体检测装置,用于对整个反应过程中所产生氧气和

二氧化碳进行记录。

46.如图3(a)和3(b)所示,对比循环前和四次循环后sm

0.6

ca

0.4

mn

0.8

al

0.2

o3,发现反应前后的催化剂形貌并没有发生改变,但尺寸略有增加;结合图4复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3的循环前后的xrd图,发现衍射峰并没有发生偏移,说明该湖和催化剂的结构稳定。

47.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

48.本实施例从制备sm

0.6

ca

0.4

mn

1-x

al

x

o3开始,分别在不同反应条件下进行高温热化学性能测试,来验证该复合材料在高温热化学中的优势。

49.实施例1:复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3(x=0,0.2,0.4,0.6,0.8)的制备:

50.采用溶胶凝胶法制备复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3;

51.(1)、按照先前计算的一水合檬酸和金属前驱体的质量,并称取相应质量的药品,再按顺序添加进100ml去离子水中;

52.(2)、并在90℃下磁力搅拌3h,形成湿凝胶;

53.(3)、将湿凝胶置于干燥箱中,在120℃的温度条件下干燥24h,形成干凝胶;

54.(4)、将所得的干凝胶取出后,进行研磨,并放入氧化铝坩埚中;

55.(5)将(4)中研磨后的产物以10℃/min的升温速率升至1400℃煅烧6h,并以4℃/min降温至300℃,待自然冷却至室温后,再次进行研磨,获得复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3。

56.如图5所示,除mn/al=2:8外,其他不同mn/al比例的催化剂在200-2500nm 的波段范围内的平均吸光率高于86.5%,表明该催化剂对光吸收能力特别强,并为以后的光热耦合实验提供理论指导。

57.实施例2:复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3的高温热化学co2转换性能测试:

58.如图2所示,分别取不同mn/al比例的0.2g催化剂放于氧化铝坩埚中,并将氧化铝坩埚置于高温管式炉内部;反应过程中,通过质量流量计控制ar和co2流速,并进行气体的切换,通过设置高温管式炉的升温程序来设定第一步和第二步的反应温度;在整个反应过程中,第一步反应温度为1350℃,ar的流速为 200sccm,co2的流速为0sccm;第二步反应温度为1000℃,ar的流速为100sccm, co2的流速为100sccm,将经过高温管式炉出口处的气体输送至气体检测装置进行检测和数据的记录;如图6所示,在所制备的复合催化剂sm

0.6

ca

0.4

mn

1-x

al

x

o3中,sm

0.6

ca

0.4

mn

0.8

al

0.2

o3具有最佳的催化性能,其co产量为595.6μmol g-1

;因此在后续的叙述中,主要叙述不同还原温度下sm

0.6

ca

0.4

mn

0.8

al

0.2

o3对于高温热化学co2转换的催化性能。

59.实施例3:复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在不同还原温度下的催化性能测试:

60.取0.2g催化剂置于氧化铝坩埚中,催化剂放于氧化铝坩埚中,并将氧化铝坩埚置于高温管式炉内部;反应过程中,通过质量流量计控制ar和co2流速,并进行气体的切换,通过设置高温管式炉的升温程序来设定第一步和第二步的反应温度;在整个反应过程中,第一步反应温度分别为1100℃,1150℃,1250℃, 1350℃和1400℃(共进行5次实验测试),ar的流速为200sccm,co2的流速为0sccm;第二步反应温度保持为1000℃不变,ar的流速为100sccm,co2的流速为100sccm,将经过高温管式炉出口处的气体输送至气体检测装置进行

检测和数据的记录;如图7所示,在所有设定的还原温度中,sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在1100℃还原温度下,基本上没有催化活性,而在1350℃的氧化温度下表现出最好的催化性能,为595.6μmol g-1

;说明了对于复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3来说,在相同的氧化温度下,随着还原温度的增加,其co的产量随之增加,但当温度达到1400℃,由于样品表面烧结的影响,co产量从595.6μmol g-1

下降至434.7 μmol g-1

;

61.为了探究复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在1350℃/1100℃循环下长时间的循环稳定性,在后续的实施案例中将会进行相应的叙述。

62.实施例4:复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在1350℃/1100℃循环下长时间性能测试:

63.取0.2g催化剂置于氧化铝坩埚中,催化剂放于氧化铝坩埚中,并将氧化铝坩埚置于高温管式炉内部;反应过程中,通过质量流量计控制ar和co2流速,并进行气体的切换,通过设置高温管式炉的升温程序来设定第一步和第二步的反应温度;在整个反应过程中,第一步还原反应温度和第二步氧化反应温度分别保持1350℃和1100℃不变,其中,第一步ar的流速为200sccm,co2的流速为0sccm;第二步ar的流速为100sccm,co2的流速为100sccm,将经过高温管式炉出口处的气体输送至气体检测装置进行检测和数据的记录;如图8所示,复合催化剂 sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在经过14次循环后,其co产量从591.2μmol g-1

变为556.3 μmol g-1

,仅降低了5.9%;说明复合催化剂sm

0.6

ca

0.4

mn

0.8

al

0.2

o3在1350℃/1100℃循环的工况下,其循环稳定性非常好,并没有明显的衰减现象。

64.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。