1.本发明涉及工业废水的深度处理,尤其涉及微电解耦合纳米复合材料吸附的有机磷废水深度除磷方法。

背景技术:

2.磷是人民生活和工业生产的重要元素,当前已有上万种有机磷化合物被广泛应用,使用这些有机磷化合物在给人们的生产生活提供便利的同时也导致了严重的环境污染问题。我国有磷化工产业规模较大,但整体水平与发达国家相比仍存在一定的差距,且有机磷种类繁多,受限于生产技术水平及管理水平,我国磷化工产业存在产品回收率低、副产物多、废水排放量大等问题。磷化工废水的总磷含量高、毒性强、可生化性差,仅仅采用常规生物处理技术无法达到排放标准的要求;一旦未经过妥善处理的有机磷废水被排放到水体中,可能会引发水体富营养化的问题,导致水质急剧恶化,影响生态环境的可持续发展。

3.目前对有机磷废水的处理方法主要包括:生物法、吸附法、冷却结晶、膜分离、蒸馏、萃取以及高级氧化法等。生物法的缺点是有机磷废水中有毒有害物质会对活性污泥产生不可逆转的抑制、毒害作用,导致处理效果不能满足需求;吸附法的缺点是有机磷废水中有机物浓度较高,吸附剂吸附饱和速度过快导致需频繁再生或更新吸附剂,增加了运行费用;冷却结晶、膜分离、蒸馏、萃取等技术对于流量小、浓度较高的有机磷废水可以取得较好的处理效果,但其缺点是工艺流程复杂,设备要求高,处理成本高;所谓高级氧化法是指采用光、电、化学试剂等方法产生强氧化性羟基自由基以实现对污染物氧化分解的技术,具有有机物选择性低、氧化分解能力强、不会产生大量生物污泥等优点。

4.铁碳微电解是一种应用较为广泛的高级氧化技术,其利用在废水中低电位的fe离子和高电位的c离子能够自发形成原电池,引发氧化还原反应、絮凝反应等化学反应以达到去除有机物的目的,同时微电解产生的fe离子经水解生成fe(oh)3絮凝剂,也可以达到化学沉淀除磷的效果,是目前处理高浓度有机磷废水的一种理想工艺,但其处理后的出水中仍含有未被氧化降解的有机磷以及被矿化分解生成的无机磷,导致废水总磷(tp)浓度不能满足排放要求,仍需进一步处理。

5.申请号为201610141407.5的专利文件公开了“一种有机磷废水中有机磷转化至无机磷的方法”,该发明采用化学氧化与太阳能有效结合,利用光催化氧化技术将有机磷废水中有机磷转化至形态为磷酸盐的无机磷,但该专利未涉及转化的无机磷以及剩余未分解有机磷的进一步处理方法。申请号为201811582881.7的专利文件公开了“一种高浓度有机磷废水的处理方法”,该发明采用铁碳反应器进行微电解反应,然后投加h2o2继续反应,最后进行絮凝沉淀处理,实现处理后废水有机磷含量≤5 mg/l,但该发明处理出水总磷依然较高,不能满足废水排放的要求。申请号为201910802208.8的专利文件公开了“一种有机磷废水处理工艺”,该专利采用催化氧化填料与活性氧水发生反应将废水中的有机磷转化为磷酸盐;出水进入板框压滤机得到的清液泵入装有树脂的深度处理系统吸附残余磷,使得吸附出水中磷酸盐含量为0.5 mg/l,但该发明对高级氧化后残余的有机磷没有针对性去除方

法,同时后续树脂吸附对磷酸盐的吸附缺乏选择性,导致工作周期短,再生频繁,运行成本高。

6.综上所述,由于有机磷化工废水具有污染物浓度高、成分复杂、毒性大且可生化性差等特点,实现有机磷废水的高效稳定达标处理,仍是本领域技术所面临的难题。

技术实现要素:

7.发明目的:本发明的目的是针对污染物浓度高、成分复杂、毒性大且可生化性差的有机磷废水,提供一种微电解耦合纳米复合材料吸附的技术以实现有机磷废水中总磷的深度去除。

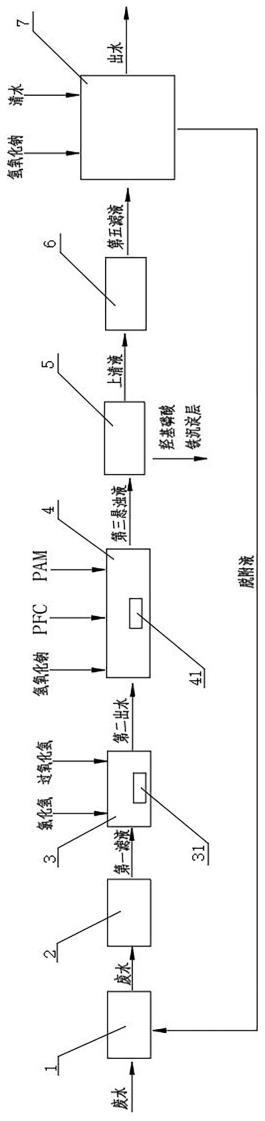

8.技术方案:本发明所述的微电解耦合纳米复合材料吸附的有机磷废水深度除磷方法,其步骤为:(a)有机磷废水首先由石英砂过滤器进行预处理过滤其中的悬浮物等杂质,防止胶体类悬浮物粘附于微电解反应器中的微电解填料表面,阻碍铁碳微电解填料与有机磷废水的接触,降低微电解反应效率;将废水调节池内的有机磷废水导入石英砂过滤器,所述石英砂过滤器用于去除污水中悬浮污染物,石英砂过滤器过滤后得到悬浮颗粒物(ss)浓度≤10 mg/l的第一滤液;(b)将步骤(a)所得第一滤液导入微电解反应器,所述微电解反应器内设置曝气器;向微电解反应器中投加氯化氢(hcl)溶液和过氧化氢(h2o2)溶液,经过1.5 ~3 h曝气反应后得到第二出水;(c)将步骤(b)得到的第二出水导入絮凝反应池,所述絮凝反应池内设置搅拌桨;向絮凝反应池中投加氢氧化钠(naoh)溶液、聚合氯化铁(pfc)和聚丙烯酰胺(pam),搅拌反应后得到第三悬浊液,所述第三悬浊液包括水和羟基磷酸铁沉淀;(d)将步骤(c)絮凝反应后得到的第三悬浊液导入沉淀池,所述沉淀池内设置斜板,沉淀池的上部外接排水管,沉淀池的底部外接排泥管,所述沉淀池的水力负荷为1~3 m3/m2·

h,悬浊液在沉淀池内静置后分层,上层为上清液,下层为羟基磷酸铁沉淀,上清液通过排水管排出,羟基磷酸铁沉淀通过排泥管排出,每6~12 h排放一次羟基磷酸铁沉淀,外排的羟基磷酸铁经过提纯后可综合利用;(e)将步骤(d)得到的上清液导入精密过滤器,进一步去除沉淀池未能分离的小颗粒悬浮物和胶体类物质,最终得到悬浮颗粒物(ss)浓度≤5 mg/l、浊度≤2 ntu的第五滤液;(f)将步骤(e)得到的第五滤液导入吸附塔,所述吸附塔内填充有纳米复合除磷吸附剂,用于深度去除滤液中残留的有机磷和磷酸盐,经过吸附后得到出水;(g)当步骤(f)中吸附塔出水tp> 0.3 mg/l时停止向吸附塔导入第五滤液,随后向吸附塔内导入浓度为10%的氢氧化钠(naoh)溶液,对纳米复合除磷吸附剂进行脱附再生,脱附再生得到的脱附液回流至废水调节池;脱附完成后,用清水冲洗纳米复合除磷吸附剂至出水的ph为中性,使得纳米复合除磷吸附剂能够用于下一次吸附。

9.进一步地,所述纳米复合除磷吸附剂为内含若干孔道的大孔交联聚丙烯酸树脂,所述孔道呈交联网状结构,所谓交联网状结构是指各个孔道长度和相对位置不特定,并呈现交织在一起的状态;孔道内固载有若干水合氧化铈(hco)纳米颗粒,所述大孔交联聚丙烯

酸树脂的表面修饰有叔胺基,所述水合氧化铈(hco)纳米颗粒的作用是通过羟基配体交换实现对第五滤液中磷酸盐的选择性吸附,表面修饰叔胺基的大孔交联聚丙烯酸树脂的作用是通过微孔填充、静电吸引、氢键作用、π-π作用和酸碱作用实现对第五滤液中残留有机磷的吸附去除,大孔交联聚丙烯酸树脂的粒径为0.4 ~0.8 mm,所述孔道的孔径为5~50 nm。

10.进一步地,所述孔道内的水合氧化铈(hco)纳米颗粒呈纳米团簇状,水合氧化铈(hco)纳米颗粒的固载量为5~15%(以铈的质量计),水合氧化铈(hco)纳米颗粒的粒径为10~50 nm。

11.进一步地,所述叔胺基为二甲胺基团,每毫升大孔交联聚丙烯酸树脂中的胺基含量≥ 1.2 mmol。

12.进一步地,步骤(a)中废水调节池内有机磷废水的化学需氧量(cod)为1000~4000 mg/l,tp浓度为50~400 mg/l,所述石英砂过滤器内的石英砂粒径为0.5~1.2 mm,过滤速度为6 ~12 m/h。

13.进一步地,步骤(b)中所述微电解反应器内装填有铁炭微电解填料,所述铁炭微电解填料的含铁量≥70%、含碳量≥20%,铁炭微电解填料的体积为微电解反应器容积的60~70%;微电解反应器内投加的氯化氢(hcl)溶液浓度为10%,用于将有机磷废水ph调整至1~3;微电解反应器内投加的过氧化氢溶液浓度为30%,过氧化氢投加量为每升第一滤液4~10 ml;铁碳微电解反应时产生的fe

2

能催化过氧化氢(h2o2)产生羟基自由基(即-oh),使得第一滤液中的有机磷被氧化分解为磷酸盐、co2和h2o等无机物;微电解反应器内的所述曝气器为微孔曝气盘,设置于微电解反应器底部,微孔曝气盘的气孔直径≤2 mm,曝气量与第一滤液的体积比为4~10:1。

14.进一步地,步骤(c)中投加的氢氧化钠(naoh)溶液浓度为10%,用于将第二出水的ph调整至5~6;聚合氯化铁(pfc)和聚丙烯酰胺(pam)的投加方式为湿式投加(湿式投加是本行业常用术语,即首先将投加物溶于水形成投加物溶液,再将投加物溶液投加入被投加液体中),其中聚合氯化铁(pfc)溶液的浓度为5~10%,投加量为每升第二出水2~10 mg;聚丙烯酰胺(pam)溶液的浓度为0.2~0.3%,投加量为每升第二出水0.1~0.5 mg;所述搅拌桨先以150~300 转/分钟的速度快速搅拌1~3分钟,再以30~60 转/分钟的转速慢速搅拌15~30 分钟。

15.进一步地,步骤(e)中所述精密过滤器的滤芯为聚丙烯熔喷滤芯,精密过滤器过滤精度为1~5μm。

16.进一步地,步骤(f)中第五滤液在吸附塔中的流向为由上往下,第五滤液在吸附塔中的流速为3~5 bv(吸附床层体积)/h。

17.进一步地,步骤(g)中氢氧化钠(naoh)溶液在吸附塔中的流向为由上往下,氢氧化钠(naoh)溶液的浓度为10%,氢氧化钠(naoh)溶液的流速为0.5~1 bv(吸附床层体积)/h。

18.有益效果:与现有技术相比,本发明具有如下显著优点:1、经铁碳微电解和絮凝沉淀反应后,得到的第五滤液中还不可避免的残留有未被氧化分解的有机磷和未被絮凝沉淀去除的磷酸盐,不能满足达标排放的要求。本发明中采用填充有纳米复合除磷吸附剂的吸附塔对有机磷废水中残留的总磷进一步吸附去除,该纳米复合除磷吸附剂耦合了对磷酸盐选择性吸附的性能以及对有机磷的高效吸附性能,经过吸附处理后得到的出水中总磷浓度≤0.3 mg/l,可以达到《地表水环境质量标准》(gb3838

~2002)中ⅳ类水标准;2、纳米复合除磷吸附剂机械强度高,具有优异的抗有机污染能力,再生性能良好,可经脱附再生后长期重复使用,降低了企业的运营成本;3、微电解反应中投加过氧化氢,能够利用铁炭微电解产生的fe

2

催化过氧化氢产生羟基自由基,使有机磷被氧化分解为磷酸盐等无机物;同时,控制微电解反应在酸性条件下进行,可以加快铁碳的电极反应,促进fe

2

的溶出,增强对过氧化氢的催化作用,有利于产生更多的羟基自由基,强化对有机磷的氧化分解作用;4、微电解反应产生的铁离子,在ph升高后的环境中也能够继续发生絮凝反应,可一定程度节省絮凝反应中pfc的用量。

19.综上所述,本发明操作工艺简单,运行成本低廉,使用本发明后能够实现对有机磷废水的达标处理,所得羟基磷酸铁沉淀经提纯后可综合利用,在产生环境效益的同时又产生经济效益。

附图说明

20.图1为本发明的工艺流程图;图2为本发明中纳米复合除磷吸附剂的结构示意图。

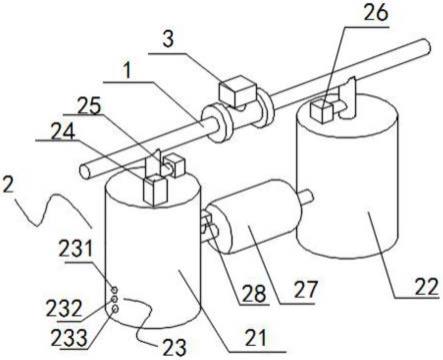

21.其中:1、废水调节池;2、石英砂过滤器;3、微电解反应器;31、微孔曝气盘;4、絮凝反应池;41、搅拌桨;5、沉淀池;6、精密过滤器;7、吸附塔;8、纳米复合除磷吸附剂;81、大孔交联聚丙烯酸树脂;82、孔道;83、水合氧化铈纳米颗粒;84、二甲胺基团。

具体实施方式

22.实施例1将废水调节池1内cod为1850 mg/l、tp为162 mg/l的有机磷废水导入石英砂过滤器2,去除污水中悬浮污染物;石英砂粒径为0.8 mm,控制过滤速度为8 m/h,得到ss≤10 mg/l的第一滤液;第一滤液导入微电解反应器3,微电解反应器3内装填有含铁量≥70%,含碳量≥20%的铁碳微电解填料,铁碳微电解填料的体积为微电解反应器3有效容积的65 %;投加10%的hcl溶液调节第一滤液的ph至2

±

0.2,并按照7 ml/l的投加量投加质量分数为30%的过氧化氢溶液;微电解反应器3底部采用微孔曝气盘31曝气,气泡直径≤2 mm,曝气量与第一滤液体积比比为6:1,曝气反应2 h,使得第一滤液中有机磷被氧化分解为磷酸盐等无机物,得到第二出水。

23.将第二出水导入絮凝反应池4,投加10%的naoh溶液调节第二出水的ph至5~6,按照4 mg/l的投加量加入5%的聚合氯化铁(pfc)溶液,按照0.3 mg/l的投加量加入0.25%的聚丙烯酰胺(pam)溶液;反应池内的搅拌桨41先以200 转/分钟的速度快速搅拌2分钟,再以40 转/分钟的转速慢速搅拌20 分钟,得到第三悬浊液;将第三悬浊液导入沉淀池5,沉淀池5内设置斜板,沉淀池5内第三悬浊液的流向为由下往上,沉淀池5的水力负荷为2 m3/m2·

h,分层后上层为上清液,下层为羟基磷酸铁沉淀,上清液通过沉淀池5上部的排水管排出,羟基磷酸铁沉淀通过底部排泥管排出,每8 h排放一次,羟基磷酸铁沉淀经提纯后可综合利用;将上清液导入精密过滤器6,采用过滤精度为5μm聚丙烯熔喷滤芯,进一步去除上清液中未能分离的小颗粒悬浮物和胶体类物质,得到ss≤5 mg/l、浊度≤2 ntu的第五滤液。

24.将第五滤液导入吸附塔7,吸附塔7内填充有纳米复合除磷吸附剂8,用于深度去除第五滤液中残留的有机磷和磷酸盐;纳米复合除磷吸附剂8为内部开设若干个呈交联网状孔道82的大孔交联聚丙烯酸树脂81,大孔交联聚丙烯酸树脂81的粒径为0.8 mm,比表面积为600 m2/g,水合氧化铈纳米颗粒83以纳米团簇的形式固定于孔道82内,固载量为10 %(质量百分比,以铈计),水合氧化铈纳米颗粒83的粒径为30 nm;大孔交联聚丙烯酸树脂81的表面修饰有二甲胺基团84,每毫升大孔交联聚丙烯酸树脂81中的胺基含量≥ 1.2 mmol,第五滤液自上而下以4 bv/h的流速通过纳米复合除磷吸附剂8,使得吸附后出水tp≤0.3 mg/l;当吸附塔7出水tp> 0.3 mg/l时停止吸附,向吸附塔7内导入浓度为10%的naoh溶液,自上而下以1 bv/h的流速通过纳米复合除磷吸附剂8,对纳米复合除磷吸附剂8进行脱附再生,得到的脱附液回流至废水调节池1。脱附完成后,用清水冲洗纳米复合除磷吸附剂8至出水为中性,使得纳米复合除磷吸附剂8能够用于下一次吸附操作。

25.实施例2将废水调节池1内cod为1020 mg/l,tp为54 mg/l的有机磷废水导入石英砂过滤器2,去除污水中悬浮污染物;石英砂粒径为1.2 mm,控制过滤速度为12 m/h,得到ss≤10 mg/l的第一滤液;第一滤液导入微电解反应器3,微电解反应器3内装填有含铁量≥70%,含碳量≥20%的铁碳微电解填料,铁碳微电解填料的体积为微电解反应器3有效容积的60 %;投加10%的hcl溶液调节第一滤液的ph至2.8

±

0.2,并按照4 ml/l的投加量投加质量分数为30%的过氧化氢溶液;微电解反应器3底部采用微孔曝气盘31曝气,气泡直径≤2 mm,曝气量与第一滤液体积比为4:1,曝气反应1.5 h,使得第一滤液中有机磷被氧化分解为磷酸盐等无机物,得到第二出水。

26.将第二出水导入絮凝反应池4,投加10%的naoh溶液调节第二出水的ph至5~6,按照2 mg/l的投加量加入10 %的聚合氯化铁(pfc)溶液,按照0.15 mg/l的投加量加入0.2 %的聚丙烯酰胺(pam)溶液;反应池内的搅拌桨41先以300 转/分钟的速度快速搅拌1分钟,再以60 转/分钟的转速慢速搅拌15 分钟,得到第三悬浊液;将第三悬浊液导入沉淀池5,沉淀池5内设置斜板,沉淀池5内第三悬浊液的流向为由下往上,沉淀池5的水力负荷为3 m3/m2·

h,分层后上层为上清液,下层为羟基磷酸铁沉淀,上清液通过沉淀池5上部的排水管排出,羟基磷酸铁沉淀通过底部排泥管排出,每12 h排放一次,羟基磷酸铁沉淀经提纯后可综合利用;将上清液导入精密过滤器6,采用过滤精度为5μm聚丙烯熔喷滤芯,进一步去除上清液中未能分离的小颗粒悬浮物和胶体类物质,得到ss≤5 mg/l、浊度≤2 ntu的第五滤液。

27.将第五滤液导入吸附塔7,吸附塔7内填充有纳米复合除磷吸附剂8,用于深度去除第五滤液中残留的有机磷和磷酸盐;纳米复合除磷吸附剂8为内部开设若干个呈交联网状孔道82的大孔交联聚丙烯酸树脂81,大孔交联聚丙烯酸树脂81的粒径为1.2 mm,比表面积为500 m2/g,水合氧化铈纳米颗粒83以纳米团簇的形式固定于孔道82内,固载量为5 %(质量百分比,以铈计),水合氧化铈纳米颗粒83的粒径为50 nm;大孔交联聚丙烯酸树脂81的表面修饰有二甲胺基团84,每毫升大孔交联聚丙烯酸树脂81中的胺基含量≥ 1.2 mmol,第五滤液自上而下以5 bv/h的流速通过纳米复合除磷吸附剂8,使得吸附后出水tp≤0.3 mg/l;当吸附塔7出水tp> 0.3 mg/l时停止吸附,向吸附塔7内导入浓度为10 %的naoh溶液,自上而下以1 bv/h的流速通过纳米复合除磷吸附剂8,对纳米复合除磷吸附剂8进行脱附再生,得到的脱附液回流至废水调节池1。脱附完成后,用清水冲洗纳米复合除磷吸附剂8至出水

为中性,使得纳米复合除磷吸附剂8能够用于下一次吸附操作。

28.实施例3将废水调节池1内cod为3940 mg/l,tp为385 mg/l的有机磷废水导入石英砂过滤器2,去除污水中悬浮污染物;石英砂粒径为0.5 mm,控制过滤速度为6 m/h,得到ss≤10 mg/l的第一滤液;第一滤液导入微电解反应器3,微电解反应器3内装填有含铁量≥70%,含碳量≥20%的铁碳微电解填料,铁碳微电解填料的体积为微电解反应器3有效容积的70 %;投加10%的hcl溶液调节第一滤液的ph至1.2

±

0.2,并按照10 ml/l的投加量投加质量分数为30%的过氧化氢溶液;微电解反应器3底部采用微孔曝气盘31曝气,气泡直径≤2 mm,曝气量与第一滤液体积比为10:1,曝气反应3 h,使得第一滤液中有机磷被氧化分解为磷酸盐等无机物,得到第二出水。

29.将第二出水导入絮凝反应池4,投加10%的naoh溶液调节第二出水的ph至5~6,按照10 mg/l的投加量加入10%的聚合氯化铁(pfc)溶液,按照0.3 mg/l的投加量加入0.3%的聚丙烯酰胺(pam)溶液;反应池内的搅拌桨41先以150 转/分钟的速度快速搅拌3分钟,再以30 转/分钟的转速慢速搅拌30 分钟,得到第三悬浊液;将第三悬浊液导入沉淀池5,沉淀池5内设置斜板,沉淀池5内第三悬浊液的流向为由下往上,沉淀池5的水力负荷为1 m3/m2·

h,分层后上层为上清液,下层为羟基磷酸铁沉淀,上清液通过沉淀池5上部的排水管排出,羟基磷酸铁沉淀通过底部排泥管排出,每6 h排放一次,羟基磷酸铁沉淀经提纯后可综合利用;将上清液导入精密过滤器6,采用过滤精度为1μm聚丙烯熔喷滤芯,进一步去除上清液中未能分离的小颗粒悬浮物和胶体类物质,得到ss≤5 mg/l、浊度≤2 ntu的第五滤液。

30.将第五滤液导入吸附塔7,吸附塔7内填充有纳米复合除磷吸附剂8,用于深度去除第五滤液中残留的有机磷和磷酸盐;纳米复合除磷吸附剂8为内部开设若干个孔道82的大孔交联聚丙烯酸树脂81,大孔交联聚丙烯酸树脂81的粒径为0.5 mm,比表面积为700 m2/g,水合氧化铈纳米颗粒83以纳米团簇的形式固定于孔道82内,固载量为15 %(质量百分比,以铈计),水合氧化铈纳米颗粒83的粒径为10 nm;大孔交联聚丙烯酸树脂81的表面修饰有二甲胺基团84,每毫升大孔交联聚丙烯酸树脂81中的胺基含量≥ 1.2 mmol,第五滤液自上而下以3 bv/h的流速通过纳米复合除磷吸附剂8,使得吸附后出水tp≤0.3 mg/l;当吸附塔7出水tp> 0.3 mg/l时停止吸附,向吸附塔7内导入浓度为10%的naoh溶液,自上而下以0.5 bv/h的流速通过纳米复合除磷吸附剂8,对纳米复合除磷吸附剂8进行脱附再生,得到的脱附液回流至废水调节池1。脱附完成后,用清水冲洗纳米复合除磷吸附剂8至出水为中性,使得纳米复合除磷吸附剂8能够用于下一次吸附操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。