1.本发明主要涉及到集成电路芯片领域,特指一种倒封装芯片衬底减薄系统与方法,尤其适用于倒装结构集成电路芯片的衬底减薄。

背景技术:

2.为提高集成电路芯片的散热能力和性能,微处理器等高端集成电路芯片大量采用了倒装(flip chip)结构进行封装。所述的倒装结构如图1所示,裸片300由下层的衬底100和上层的互联层200构成。倒装封装时,首先在裸片300(die)上层互联层200的第一表面500(pad)上沉积锡铅或锡银等材料组成的金属球400(bump),然后将裸片300翻转并加热,将熔融的金属球400与基板600上的第二表面700(pad)结合,从而将裸片300连接到基板600上。基板600的底面连接焊球800。此时裸片300的上层互联层200朝下连接封装基板600,裸片300的下层衬底100朝上裸露。为保证裸片300在封装过程中具有足够的机械强度而不会损坏,裸片300的衬底100厚度往往在200微米以上。

3.在对倒装芯片进行单粒子试验、激光照射试验等试验前,往往需要将倒封装芯片的衬底100的厚度从200微米以上减薄至20微米以下。

4.传统倒装芯片减薄方法是将固定有倒装芯片的夹具锁紧在研磨机械臂上,芯片的衬底100朝下,机械臂逐渐向下使芯片的衬底100接触研磨转盘,施加力度进行研磨减薄。

5.为使已经焊接在电路板上的倒装芯片也能进行衬底减薄,有从业者提出了申请号为201910945718.0的中国发明专利,其公开了电路板上倒装芯片减薄方法、研磨钻头和固定底座。该方法将较大的研磨转盘替换为较小的研磨钻头,研磨机构仅在倒装芯片位置进行研磨,不影响电路板其余部分。

6.但是,上述两种方法的减薄成功率受研磨机械臂和研磨钻头相对于芯片的衬底100平面倾斜程度的影响很大,当研磨平面相对于倒装芯片的衬底100平面倾斜时,研磨后的衬底100也会发生倾斜,使芯片各处的衬底100厚度不一致,造成芯片良率降低。在实践中,一旦当衬底100的厚度减薄至50微米左右时,减薄后的芯片良率约50%,当衬底100的厚度减薄至20微米左右时,减薄后的芯片良率已降低到接近0。

技术实现要素:

7.本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种结构简单紧凑、操作简便、减薄效果好、能够大幅提高良品率的倒封装芯片衬底减薄系统与方法。

8.为解决上述技术问题,本发明采用以下技术方案:

9.一种倒封装芯片衬底减薄系统,包括抛光机台、研磨盘、第一限位器、供液器和第二限位器,所述研磨盘安装在抛光机台上,由抛光机台控制绕研磨盘的轴心线旋转或静止;所述第一限位器和第二限位器放置于研磨盘上;所述供液器,安装于抛光机台上,由抛光机台控制供液器将研磨液滴在研磨盘上;所述第一限位器的侧面与第二限位器的侧面接触。

10.作为本发明系统的进一步改进:所述第二限位器包括第一转轮、第二转轮和叉状支架,所述叉状支架安装于抛光机台上,所述第一转轮和第二转轮安装于所述叉状支架的两个叉指下方。

11.作为本发明系统的进一步改进:所述第一转轮、第二转轮的侧面与第一限位器的侧面接触,抛光机台控制第一转轮、第二转轮分别绕各自轴心线旋转或静止。

12.作为本发明系统的进一步改进:所述第一限位器的底面直径不超过研磨盘的半径。

13.作为本发明系统的进一步改进:所述第一限位器包括压块、顶针和限位膜;所述压块的对角开设有孔,孔内有内螺纹;所述压块的侧面与第二限位器的第一转轮和第二转轮的侧面接触。

14.作为本发明系统的进一步改进:所述顶针为钉状,具有外螺纹;所述顶针分别对应贴合安装于压块的孔内。

15.作为本发明系统的进一步改进:所述顶针为顶部有槽,工具插入槽内旋转顶针,使顶针相对于所述压块进行上、下移动。

16.作为本发明系统的进一步改进:所述限位膜为顶面具有粘性的硬塑料膜。

17.作为本发明系统的进一步改进:所述限位膜在四个对角镂空有圆孔,所述顶针伸出圆孔;所述圆孔中间镂空有四个限位槽,所述限位槽的形状与倒装芯片的外轮廓一致,使倒装芯片卡入限位槽无移动。

18.假如所需减薄后倒装芯片的衬底厚度为h1,倒装芯片互联层厚度、bump高度、基板厚度与焊球高度之和为h2,一种基于上述减薄系统的减薄方法,步骤包括:

19.步骤s1:旋转第一限位器的四个顶针,使顶针底部相对于压块底部伸出高度为h1 h2微米;

20.步骤s2:选取限位膜,加工圆孔和限位槽,将限位膜的粘性顶面贴在第一限位器的压块底面,使顶针伸出圆孔;

21.步骤s3:将四只待减薄倒装芯片卡入限位膜的四个限位槽,待减薄倒装芯片的焊球与压块的底面接触,待减薄倒装芯片的衬底露出;

22.步骤s4:将第一限位器放置于研磨盘上,第一限位器的压块的侧面与第二限位器的侧面接触,待减薄倒装芯片的衬底与研磨盘接触;

23.步骤s5:抛光机台控制供液器将研磨液匀速滴在研磨盘上;

24.步骤s6:抛光机台控制研磨盘旋转,旋转方向为第一限位器向第二限位器;

25.步骤s7:抛光机台控制第二限位器的第一转轮、第二转轮旋转,并带动第一限位器绕旋转绕第一限位器的轴心线旋转;

26.步骤s8:当第一限位器的顶针底部与研磨盘表面接触后,抛光机台控制研磨盘和第二限位器静止,衬底减薄完成。

27.与现有技术相比,本发明的优点在于:

28.1、本发明的倒封装芯片衬底减薄系统与方法,采用4只相同厚度的倒装芯片对称放置,并通过压块对衬底平面进行重力施压摩擦而非机械施压摩擦,确保了减薄过程芯片衬底受力完全垂直,使减薄平面与倒装芯片衬底具有的极高平行度,也提高了各芯片衬底平面减薄深度的均匀性。研磨盘旋转使第一限位器与第二限位器的转轮和转轮具有压力,

则转轮和转轮的旋转可以带动第一限位器进行旋转,进一步提高了芯片衬底平面减薄深度的均匀性。实践中当衬底厚度减薄至20微米时,减薄后的芯片良率接近90%。

29.2、本发明的倒封装芯片衬底减薄系统与方法,结构简单紧凑、操作简便、减薄效果好、能够大幅提高良品率,通过采用预设高度的顶针对减薄深度进行限位,确保了衬底减薄深度的精确可控。

附图说明

30.图1是倒装芯片结构示意图。

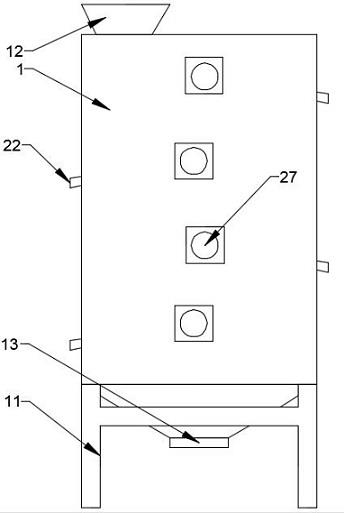

31.图2是倒装芯片衬底减薄系统总体结构示意图。

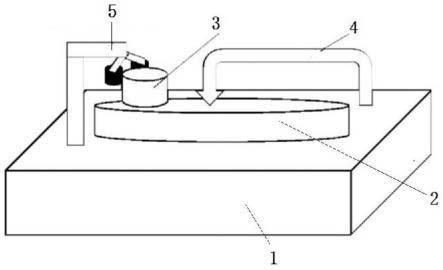

32.图3是本发明在具体应用实例中第一限位器的侧视示意图。

33.图4是本发明在具体应用实例中第一限位器的底视示意图。

34.图5是本发明在具体应用实例中第一限位器的顶视示意图。

35.图6是本发明在具体应用实例中第二限位器的侧视示意图。

36.图7是本发明在具体应用实例中第二限位器的顶视示意图。

37.图例说明:

38.100、衬底;200、互联层;300、裸片;400、金属球;500、第一表面;600、基板;700、第二表面;800、焊球;1、抛光机台;2、研磨盘;3、第一限位器;4、供液器;5、第二限位器;6、压块;7、顶针;8、限位膜;801、限位槽;9、第一转轮;10、第二转轮;11、叉状支架。

具体实施方式

39.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

40.如图2-图7所示,为本发明的一种倒封装芯片衬底减薄系统,包括:抛光机台1、研磨盘2、第一限位器3、供液器4和第二限位器5。其中:

41.抛光机台1,用来安装研磨盘2、第一限位器3、供液器4和第二限位器5。

42.在具体应用实例中,所述抛光机台1可以用来控制研磨盘2绕轴心线旋转或静止,可以用来控制第二限位器5的第一转轮9绕第一转轮9的轴心线旋转或静止,还可以控制第二限位器5的第二转轮10绕第二转轮10的轴心线旋转或静止。

43.研磨盘2,为圆柱形,安装在抛光机台1上,具有粗糙的铁质圆形表面;所述研磨盘2可由抛光机台1控制绕研磨盘2的轴心线旋转或静止;

44.第一限位器3,为圆柱形,放置于研磨盘2上;所述第一限位器3的侧面与第二限位器5的第一转轮9和第二转轮10的侧面接触;

45.供液器4,安装于抛光机台1上,可以由抛光机台1控制供液器4将研磨液匀速滴在研磨盘2上。

46.在具体应用实例中,所述第一限位器3的底面直径不超过研磨盘2的半径。

47.在具体应用实例中,第一限位器3包括压块6、顶针7和限位膜8;所述压块6为圆柱形不锈钢金属块,在4个对角(0

°

、90

°

、180

°

、270

°

)有4个孔,孔内有内螺纹。所述压块6的侧面与第二限位器5的第一转轮9和第二转轮10的侧面接触。

48.所述顶针7为钉状,具有外螺纹。若干个顶针7(如四个)分别对应贴合安装于压块6的孔(如四个孔)内。所述顶针7为顶部有槽,可使用螺丝刀等工具插入槽内旋转顶针,使顶

针7相对于所述压块6进行上、下移动。所述顶针7的底部为锥形或弧形,由金刚石或其它高硬度材料构成,其与研磨盘2的摩擦不会改变顶针7底部相对于压块6底部伸出的高度。

49.所述限位膜8为顶面具有粘性的硬塑料膜(如聚甲基丙烯酸甲酯)。在四个对角(0

°

、90

°

、180

°

、270

°

)镂空有四个圆孔(每个对角一个),顶针7伸出圆孔。进一步,在较佳实施例中,在四个镂空圆孔中间(45

°

、135

°

、225

°

、415

°

)镂空有四个限位槽801,所述限位槽801的形状与倒装芯片的外轮廓一致,可使倒装芯片卡入限位槽801中而无明显移动。限位膜8的厚度略小于倒装芯片的基板厚度与焊球高度之和。如果倒装芯片的基板厚度与焊球高度之和为500微米,则优选厚度为300微米至400微米的硬塑料膜制作限位膜。

50.在具体应用实例中,所述第二限位器5包括第一转轮9、第二转轮10和叉状支架11。所述叉状支架11安装于抛光机台1上,第一转轮9和第二转轮10安装于所述叉状支架11的两个叉指下方。第一转轮9、第二转轮10的侧面与第一限位器3的侧面接触,抛光机台1可以控制第一转轮9、第二转轮10分别绕各自轴心线旋转或静止。

51.以一个具体的应用为例,基于上述本发明的倒装芯片衬底减薄系统,本发明进一步提供一种减薄方法,假如所需减薄后倒装芯片的衬底厚度h1为20微米,倒装芯片互联层厚度、bump高度、基板厚度与焊球高度之和h2为400微米,则倒装芯片衬底减薄方法如下:

52.步骤s1:旋转第一限位器3的四个顶针7,使顶针7底部相对于压块6底部伸出高度为h1 h2=420微米。

53.步骤s2:选取厚度为250微米至350微米之间的限位膜8,加工四个镂空圆孔和四个限位槽801,将限位膜8的粘性顶面贴在第一限位器3的压块6底面,且使四个顶针7伸出四个镂空圆孔,限位槽801的形状与待减薄倒装芯片的外轮廓一致,四个限位槽801的位置相对于限位膜8的中心呈对称放置。

54.步骤s3:将四只待减薄倒装芯片卡入限位膜8的四个限位槽801,待减薄倒装芯片的焊球与压块6的底面接触,待减薄倒装芯片的衬底露出。

55.步骤s4:将第一限位器3放置于研磨盘2上,第一限位器3的压块6的侧面与第二限位器5的转轮9和转轮10的侧面接触,待减薄倒装芯片的衬底与研磨盘2接触。

56.步骤s5:抛光机台1控制供液器4将研磨液匀速滴在研磨盘2上。

57.步骤s6:抛光机台1控制研磨盘2旋转,旋转方向为第一限位器3向第二限位器5。

58.步骤s7:抛光机台1控制第二限位器5的第一转轮9、第二转轮10旋转,并带动第一限位器3绕旋转绕第一限位器3的轴心线旋转。

59.步骤s8:当第一限位器3的顶针7底部与研磨盘2表面接触后,抛光机台1控制研磨盘2和第二限位器5的第一转轮9、第二转轮10静止,衬底减薄完成。

60.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。