1.本发明属于纺织技术领域,尤其涉及一种轻质透气鞋面面料及轻质高弹纤维纺丝工艺。

背景技术:

2.现有运动鞋网面通常采用涤纶(pet)、锦纶(尼龙)、氨纶(pu)、聚烯烃弹性纤维、热塑性聚氨酯弹性纱(tpu)等材料制成。

3.以涤纶单丝为主织成的鞋面弹性较小,易出现开裂、透气性差的问题;以尼龙纤维为主织成的鞋面伸缩性较小,无法单独使用,需要与泡棉等材料相结合时,车缝后易形成褶皱;氨纶弹性较高,但用在鞋面时不能独立使用,需要与其他纱线配合;仅使用聚氨酯弹性纱材质的鞋面易变形,长时间光照也容易发生黄变。因此,现有的鞋面材料在面对全民健身的兴起,对运动鞋的舒适性和功能性要求越来越高的情况下,仍然不能完全满足需求。

4.而且现有的鞋面多采用梭织的方式织成,这种织法相比于其他类型的织物更为密实,且无法调整整体面料的密实程度,导致现有的鞋面普遍重量偏高,难以满足专业运动鞋对鞋体轻质化的追求。

5.因而在面对运动鞋鞋面的透气性、包裹性、轻质、舒适性、耐低温性、外观质感等功能需求越来越高的现状下,现有的鞋面仍需不断改进。

技术实现要素:

6.针对现有技术中运动鞋鞋面的透气性、包裹性、轻质、舒适性、耐低温性、外观质感仍需不断提升的问题,本发明提供一种轻质透气鞋面面料及轻质高弹纤维纺丝工艺。

7.本发明的技术方案如下:一种轻质透气鞋面面料,所述面料采用透孔绞综织法编织,经纱中地经包括peba纤维,绞经为peba纤维、tpee纤维、tpu纤维、涤纶、氨纶、锦纶和聚烯烃纤维中任一种;纬纱包括peba纤维、tpee纤维、tpu纤维、涤纶、氨纶、锦纶、聚烯烃纤维中的一种或几种;面料中peba纤维重量占比18~100%;所述peba纤维为peba单丝,由peba弹性体经熔融纺丝工艺制得。

8.优选的,经纱由1根绞经和6根地经组成,经纱和纬纱均为peba单丝,peba纤维重量占比为100%。

9.优选的,地经由1根peba单丝和5根tpu单丝组成,绞经为1根tpu单丝;纬纱由涤纶复丝组成;peba、tpu、涤纶纤维重量占比分别为18%、45%、37%。

10.优选的,地经由4根peba单丝和2根tpu单丝组成,绞经为1根tpu单丝;纬纱由涤纶复丝组成;peba、tpu、涤纶纤维重量占比分别为50%、27%、23%。

11.优选的,地经由5根peba单丝和1根tpu单丝组成,绞经为1根tpu单丝;纬纱由涤纶复丝组成;peba、tpu、涤纶纤维重量占比分别为70%、16%、14%。

12.一种轻质高弹纤维纺丝工艺,用于加工上述peba纤维,包括如下步骤:

13.s1、对选取的peba热塑性弹性体原料进行烘干干燥后,将样品取出冷却,并放在干

燥器中待用,烘干温度110-150℃、烘干时间5-12h;

14.s2、对干燥后的peba热塑性弹性体进行熔融纺丝,熔融纺丝温度200-300℃、喷丝板温度220-320℃,经冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型、上油增滑、上卷工艺加工制得peba单丝,各工艺段纺程长度3-15m,牵引速度为30-250m/min;

15.所述peba弹性体长碳链尼龙11、长碳链尼龙12、尼龙56、尼龙6、尼龙66中一种或多种作为硬段,以聚四氢呋喃、聚丙二醇、聚乙二醇、共聚聚醚二醇、聚醚二胺、聚硅氧烷聚烯烃中的一种或多种作为软段。

16.进一步地,所述peba弹性体的邵氏硬度为20-72d,熔融指数为0.5-25g/10min。

17.进一步地,peba单丝直径0.10-0.3mm。

18.进一步地,熔融纺丝过程中可根据需要添加助剂,其中抗氧化剂为:抗氧剂1010、抗氧剂1098、抗氧剂1076、抗氧剂168;抗热黄变剂为:figrep tay-r adv、figrep tay、figrep tay-r new中一种或多种;抗酚黄变剂为:figrep py7021-lf、figrep pyw中一种或多种;加工助剂为硼烷和硅烷及其衍生物。

19.进一步地,加工上述peba纤维,包括如下步骤:

20.s1、将选取的peba弹性体原料在110℃下烘干干燥10h;

21.s2、将干燥后的原料在245℃下进行熔融纺丝,喷丝板温度275℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为160m/min,得peba单丝;

22.peba弹性体原料选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,邵氏硬度为55d,密度为1.025g/cm3,熔融指数为17g/10min。

23.本发明的优势在于:采用本发明的方法制得的peba单丝结合透孔绞综工艺制成的鞋面面料,相同编织方法下本发明的面料可有效减轻传统单丝面料重量的20%,同时维持经纬向的拉力、撕裂强度不降低,并且顶破强度远高于传统的单丝面料,更有利于承受专业运动过程中的激烈动作而不破裂,从而起到运动保护的作用;本发明的面料耐低温曲折性更优,经过4万次低温弯折后无裂纹,使用环境范围更广,在部分低温地区也拥有广阔的应用场景。即使peba单丝和其他材质的纤维混纺后也能保持良好的优势,并且含peba单丝的面料具有更加柔软亲肤的手感,透明度更高,具有良好的视觉外观质感。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.对于鞋面面料的改进,纤维的选取和编织工艺是两个不同的角度,为制备一种兼具集轻质、透气、舒适、环境适应性强、环保于一体的鞋面,本发明从纤维材料和编织工艺两个角度入手对鞋面进行改善优化。

26.在纤维材料原料的选取上,本发明从众多热塑性弹性体中选择具有加工性好、尺寸稳定性好、耐磨性能好的热塑性弹性体作为纤维加工的原材料;优选聚醚聚酰胺交替嵌段共聚物(peba弹性体)获得的聚酰胺基热塑性弹性体。

27.peba弹性体兼具聚酰胺的加工性好、尺寸稳定性好、耐磨等性能优势,同时还具有聚醚良好的低温韧性和回弹性,初始模量较低,柔软的亲肤手感;本发明优选以长碳链尼龙11、长碳链尼龙12、尼龙56、尼龙6、尼龙66中一种或多种作为硬段,以聚四氢呋喃、聚丙二醇、聚乙二醇、共聚聚醚二醇、聚醚二胺、聚硅氧烷聚烯烃中的一种或多种作为软段的peba弹性体。特别是以长碳链尼龙11为硬段的peba弹性体在具有上述优点的基础上更具有吸水率更低、生物基绿色环保的功能属性。

28.优选peba弹性体的邵氏硬度为20-72d,熔融指数为0.5-25g/10min。

29.本发明的熔融纺丝工艺如下:

30.(1)对选取的peba热塑性弹性体原料进行烘干干燥后,将样品取出冷却,并放在干燥器中待用,烘干温度110-150℃、烘干时间5-12h;

31.(2)对干燥后的peba热塑性弹性体进行熔融纺丝,熔融纺丝温度200-300℃、喷丝板温度220-320℃、经冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型、上油增滑、上卷等工艺加工制得生物基聚醚聚酰胺弹性体单丝(peba单丝);各工艺段纺程长度3-15m,牵引速度为30-250m/min。

32.熔融纺丝过程中可根据需要添加其他助剂及加工助剂改善纤维的抗老化性、抗酚黄性和加工流动性;例如:抗氧化剂选择抗氧剂1010、抗氧剂1098、抗氧剂1076、抗氧剂168;抗热黄变剂为:figrep tay-r adv、figrep tay、figrep tay-r new中一种或多种;抗酚黄变剂为:figrep py7021-lf、figrep pyw中一种或多种;加工助剂选择硼烷和硅烷及其衍生物等。

33.加工中单丝线径为0.01-1.00mm,优选0.05-0.5mm,更优选0.10-0.3mm。

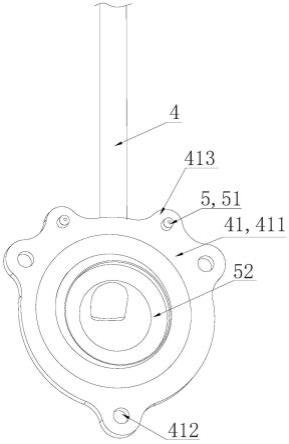

34.在编织工艺上,本发明的鞋面面料织造方法采用透孔绞综的编织方法,鞋面面料可采用100%peba单丝制成,也可采用peba单丝和其他纤维混纺制成。具体织造方法如下:

35.(1)经纱由地经和绞经组成,其中地经包括peba纤维,绞经为peba纤维、热塑性聚酯弹性体纤维(tpee纤维)、tpu纤维、涤纶、氨纶、锦纶、聚烯烃纤维中的一种或几种;

36.(2)纬纱为peba纤维、tpee纤维、tpu纤维、涤纶、氨纶、锦纶、聚烯烃纤维中的一种或几种;

37.(3)每股经纱由1根绞经和1-6根地经组成,根据组织结构需求,在织造1-12根纬纱后,绞经和地经扭绞一次,使织物表面呈现均匀分布的多孔透气纱孔组织。

38.对于经纱和纬纱的具体纱线数量,根据纤维的粗细、单丝或复丝的不同,可以适时调整,本发明中的纱线数量是依据透孔绞综的编织中的常规数量进行描述,不作为严格限定。

39.鞋面面料和一般服用面料相比对包覆性、舒适性要求更为具体,如果整体面料弹性过大则包覆感、支撑性较差,弹性过小则舒适性不够;选用上述的透孔绞综织法结合peba纤维使得本发明的鞋面面料的优势更为突出,透孔绞综的织法中经纱采用扭绞的方式,使得相邻经纱所占空间增大,经向的纤维伸长率较高,同时保证纬向的伸长率不变;这就使得这种结合方式一方面既保证鞋面的包覆性(纬向的伸长率不变),另一方面又提高了穿着的舒适性(经向伸长率相对要高),更适用于鞋面面料的制作。尤其将本发明制得的peba单丝用于经纱的地经中,即使是混纺的形式,也依然能在保证了轻质的基础上,使得经向的纱线伸长率和纬向相比更为突出,实现了鞋面面料兼具透气、包覆性和舒适性好的结合。

40.以下实施例1-5为peba弹性体的熔融纺丝工艺的示意,实施例6-9为采用透孔绞综方式编织的含peba纤维的面料的工艺示意。

41.实施例1

42.选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为72,密度为1.02g/cm3,熔融指数为8g/10min。

43.熔融纺丝工艺如下:

44.(1)将选取的peba热塑性弹性体原料在110℃下烘干干燥10h;

45.(2)将干燥后的原料在275℃下进行熔融纺丝,喷丝板温度305℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为120m/min,得peba单丝。

46.实施例2

47.选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为55,密度为1.025g/cm3,熔融指数为17g/10min。

48.熔融纺丝工艺如下:

49.(1)将选取的peba热塑性弹性体原料在110℃下烘干干燥10h;

50.(2)将干燥后的原料在245℃下进行熔融纺丝,喷丝板温度275℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为160m/min,得peba单丝。

51.实施例3

52.选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为20,密度为1.025g/cm3,熔融指数为25g/10min。

53.熔融纺丝工艺如下:

54.(1)将选取的peba热塑性弹性体原料在110℃下烘干干燥10h;

55.(2)将干燥后的原料在225℃下进行熔融纺丝,喷丝板温度255℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为185m/min,得peba单丝。

56.实施例4

57.选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为55,密度为1.025g/cm3,熔融指数为17g/10min。

58.熔融纺丝工艺如下:

59.(1)将选取的peba热塑性弹性体原料在110℃下烘干干燥10h;

60.(2)将干燥后的原料在245℃下进行熔融纺丝,喷丝板温度275℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为100m/min,得peba单丝。

61.实施例5

62.选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为55,密度为1.025g/cm3,熔融指数为17g/10min。

63.熔融纺丝工艺如下:

64.(1)将选取的peba热塑性弹性体原料在110℃下烘干干燥10h;

65.(2)将干燥后的原料在245℃下进行熔融纺丝,喷丝板温度275℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为220m/min,得peba单丝。

66.对比例1

67.选取以tpee原料,硬度(邵氏d)为64,密度为1.26g/cm3,熔融指数为13g/10min。

68.熔融纺丝工艺如下:

69.(1)将选取的tpee原料在110℃下烘干干燥10h;

70.(2)将干燥后的原料在255℃下进行熔融纺丝,喷丝板温度255℃,随后分别经过冰水塑型、热水拉伸、热风拉伸、一次定型、二次定型后上油增滑,牵引速度为140m/min,得tpee单丝。

71.表1单丝性能对比

[0072][0073]

表1为不同纺丝工艺条件下单丝的性能对比结果。实施例1-5均为以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体经熔融纺丝获得的peba单丝。

[0074]

实施例1-3选择了不同硬度及熔融指数的peba弹性体原料,由纺丝结果可知,随着peba原料熔融指数的升高及硬度的降低,熔融纺丝温度与喷丝板温度均降低,同时牵引速度升高,由对应的单丝力学结果可知,单丝的最大拉力降低,最大伸长率提高。对不同牌号peba原料而言,实施例2在纺丝温度245℃、喷丝板温度275℃、牵引速度160m/min的熔融纺丝条件下,单丝的最大拉力较高,同时最大伸长率相对较大,既可以保证单丝在使用过程中的强度,同时还可以使面料兼具良好的柔韧性,使穿着者在获得良好的运动保护效果的同时享受更为舒适的穿着体验。

[0075]

通过对实施例2、实施例4、实施例5进行进一步分析可知,对于相同熔融指数和硬度的peba原料而言,在相同的纺丝温度及喷丝板温度条件下,熔融挤出的速度会对最终单丝样品的最大拉力和最大伸长率产生一定影响。当熔融挤出速度过低时,纤维内分子链的取向度较低,因此最大拉力过低,难以满足作为鞋面材料的使用要求。当挤出速度过高时,分子的取向度及结晶性反而下降导致实施例5的单丝最大拉力和最大伸长率均低于实施例2。

[0076]

对比例1为tpee单丝的机械测试结果,由该结果可知,在相近的纺丝工艺参数下,peba单丝的最大拉力高于tpee单丝,且最大伸长率远低于tpee单丝。进一步说明,peba单丝在鞋面单丝中具有更高强度的同时,弹性相对较低,在作为鞋面料使用后可以对脚部提供更好的包裹性及支撑性,进而提供优良的运动防护功能。

[0077]

实施例6-9面料样品所用单丝的熔融纺丝工艺参数同实施例2,即选取以尼龙11作为硬段,聚四氢呋喃作为软段的peba弹性体,硬度(邵氏d)为55,密度为1.025g/cm3,熔融指数为17g/10min。

[0078]

实施例6

[0079]

本实施例由100%peba单丝组成;每个绞组由6根peba单丝作为地经和1根peba单丝作为绞经,在每织造1根由peba单丝组成的纬纱后绞经和地经扭绞一次,从而使织造的织物表面整体呈现均匀分布的多孔透气纱孔组织。

[0080]

实施例7

[0081]

本实施例中的面料样品由peba单丝、tpu单丝和涤纶复丝纤维混织而成,其中peba单丝重量占比为18%、tpu单丝重量占比45%、涤纶复丝重量占比37%,每个绞组由1根peba单丝和5根tpu单丝作为地经,由1根tpu单丝作为绞经,在每织造1根由涤纶复丝纤维组成的纬纱后绞经和地经扭绞一次,从而使织物表面呈现均匀分布的多孔透气纱孔组织。

[0082]

实施例8

[0083]

本实施例中面料样品由peba单丝、tpu单丝和涤纶复丝纤维混织而成,其中peba单丝重量占比为50%、tpu单丝重量占比27%、涤纶复丝纤维重量占比23%,每个绞组由4根peba单丝和2根tpu单丝作为地经,由1根tpu单丝作为绞经,在每织造1根由涤纶复丝纤维组成的纬纱后绞经和地经扭绞一次,从而使织物表面呈现均匀分布的多孔透气纱孔组织。

[0084]

实施例9

[0085]

本实施例中面料样品由peba单丝、tpu单丝和涤纶复丝纤维混织而成,其中peba单丝重量占比为70%、tpu单丝重量占比16%、涤纶复丝重量占比14%,每个绞组由5根peba单丝和1根tpu单丝作为地经,由1根tpu单丝作为绞经,在每织造1根由涤纶复丝纤维组成的纬纱后绞经和地经扭绞一次,从而使织物表面呈现均匀分布的多孔透气纱孔组织。

[0086]

对比例2

[0087]

以100%tpee单丝采用绞综织造方法制成面料样品,即每个绞组由6根tpee单丝作为地经,由1根tpee单丝作为绞经,在每织造1根由tpee单丝组成的纬纱后绞经和地经扭绞一次,从而使织物表面呈现均匀分布的多孔透气纱孔组织。

[0088]

对比例3

[0089]

面料样品由tpee单丝、tpu单丝和涤纶复丝纤维混织组成,其中tpee单丝重量占比20%、tpu单丝重量占比44%、涤纶复丝纤维重量占比36%,即每个绞组由5根tpee单丝作为地经,由1根tpu单丝作为绞经,在每织造1根由涤纶复丝纤维组成的纬纱后绞经和地经扭绞一次,从而使织物表面呈现均匀分布的多孔透气纱孔组织。

[0090]

实验发现,实施例6-9中由于加入peba单丝,得到面料相比于普通的tpee单丝或tpu单丝面料具有更加柔软亲肤的手感,并且含peba单丝面料的透明度更高,具有良好的视觉外观质感。

[0091]

表2为不同实施例面料的性能对比结果。透气率标准:gb/t 5453-1997。

[0092]

表2面料性能对比

[0093][0094]

通过面料性能对比结果可知,以绞综工艺织造的鞋面面料由于表面呈现的均匀多孔织物组织结构均显示出良好的透气性(对比普通密梭织鞋面的透气率仅为65.7mm/s),其中实施例6全部采用peba单丝织造,得到的peba面料透气性最高。

[0095]

由实施例6和对比例2的结果可知,纯peba面料与采用相同透孔绞综织法织造的纯tpee面料相比,纯peba面料的克重仅为155g/m2,相比于相同织造工艺的普通单丝面料可有效减重约20%,实现鞋面轻质化的目标。与此同时,虽然纯peba单丝面料在经纬向的拉力、撕裂强度均与纯tpee面料相近,但纯peba面料的顶破强度远高于纯tpee面料,说明以peba单丝制备的面料更有利于承受专业运动过程中的激烈动作而不破裂,从而起到运动保护的作用。

[0096]

此外,peba和tpee的常温曲折均可达到10万次无裂纹,但在低温条件下,peba单丝的耐曲折性更优,经过4万次低温弯折后,纯peba单丝面料无裂纹,但相同测试条件下纯tpee单丝面料经测试后面料发生断裂,说明peba单丝面料的使用环境范围更广,在部分低温地区也拥有广阔的应用场景。以peba和tpee单丝为原料织造的面料的耐磨性能均能满足4万次马丁代尔耐磨的鞋产品物性要求。

[0097]

实施例7和对比例3的差异之处在于,对比例3为将实施例7中的peba单丝替换为tpee单丝进行同样的绞综织造获得。由实施例7和对比例3的结果可知,对于织物而言,当其中含有相近重量占比的peba和tpee单丝时,peba/tpu/涤纶混织面料的克重更轻,且经/纬

向的拉力、撕裂、伸长率、顶破强度均高于tpee/tpu/涤纶混织的面料。此外,peba/tpu/涤纶混织面料中虽然peba的重量占比仅为18%,但其在低温条件下仍表现出优异的耐低温弯折性,经过4万次曲折测试后无裂纹产生,而相同条件下,tpee单丝重量占比为20%的tpee/tpu/涤纶混织面料则发生明显的断裂。这进一步说明由本发明熔融纺丝法获得的peba单丝加入面料中能使得面料具有轻质、柔韧性好、耐疲劳性和耐低温性的综合性能优势。

[0098]

相比于实施例6和对比例2,实施例7和对比例3面料中的纤维组分更多,当纬向纱线由单丝替换为涤纶复丝时,面料的耐磨性相对降低,因此二者呈现轻微的起毛现象,但并不影响实际的产品品质。同样实施例7和对比例3的透气性虽相比实施例6和对比例2略有降低,但仍远高于普通密梭织鞋面的透气率。

[0099]

通过对比实施例7、实施例8及实施例9的物性测试结果可知,随着面料中peba单丝重量占比的增加,面料克重显著降低,而经向及纬向的拉力、撕裂、伸长率及顶破强度无明显变化,进一步说明peba单丝的加入可在不牺牲面料强度的情况下起到为面料减重进而满足面料轻质化的应用需求。此外,由peba与tpu和涤纶纱线通过绞综编织法获得的样品面料,同样其纬向的伸长率明显低于经向的,也说明采用此方法既提高了舒适性、又可保证了包覆性。

[0100]

实施例7-9中peba单丝的加入使得面料在常温和低温曲折测试中均表现出良好的耐弯折性,面料经测试后无裂纹、无断裂问题发生,并且耐磨性良好,无起毛起球问题发生,保证了其作为鞋用面料在不同环境温度下具有良好的使用性能,长期穿着具有稳定的外观。

[0101]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。