1.本发明属于石油开发技术领域,具体涉及一种微观玻璃概念模型的制备方法。

背景技术:

2.目前,石油行业微观模拟驱油室内实验领域中采用的微观模型主要有两类:玻璃模型和真实砂岩模型。微观玻璃模型出现于上个世纪70年代,因为具有“直观可视性”的突出特征,所以在科研中广泛应用。近些年,随着设备精度和研究水平的提高,研究的问题更精和更细,对微观模型的要求也不断提升。

3.微观玻璃模型出现于上个世纪70年代,因为具有“直观可视性”的突出特征,所以在科研中广泛应用。近些年,随着设备精度和研究水平的提高,研究的问题更精和更细,对微观模型的要求也不断提升。传统微观模型是纵向等高的二维模型,即模型内部所有孔道的深度相同。通过分析模型内流体的二维变化来表征实际油藏的三维问题。这种表征忽略了流体重力的影响和纵向差异的影响,存在一定争议。虽然真实砂岩微观模型是纵向上孔隙多层分布的三维模型,但是,同一视野内的孔隙重叠严重影响成像效果,不具备“直观可视性”。

4.高质量的微观模型是驱油技术研究的重要基础和保障;目前需要一种能够模拟流体在孔道中运移真实情况的三维模型。

技术实现要素:

5.本发明主要目的在于提供一种微观玻璃概念模型的制备方法,本发明方法制备得到的模型具有立体孔道,且深浅不同,可用于研究流体在深浅不一的通路中的运移规律。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明提供一种微观玻璃概念模型的制备方法,包括图像底版胶片制作,光刻铬版制作,刻蚀玻璃形成立体孔道和模型烧熔,图像底版胶片制作步骤中,制作两张不同的底版胶片,一张是仅有加深图形,一张是全部图形;

8.光刻铬版制作步骤中,进行两次光刻,第一次将两张胶片重叠对齐,进行加深部分光刻;形成加深部分图形后,保留全部图形的胶片底版进行二次光刻;

9.刻蚀玻璃形成不同深度的立体孔道:第一次刻蚀加深部分的深度差;第二次按照设计的较浅深度刻蚀全部图形。

10.进一步地,较深深度的孔道宽度需缩小尺寸大小为深度差的一半。

11.进一步地,底版胶片至少包括两个圆点标记或者十字标记以用于精确定位。

12.进一步地,光刻铬版制作过程中,两张底版胶片重叠对齐放入光刻机中,曝光8-10s,曝光强度设定最高档。

13.进一步地,在暗室中进行化学法去铬,不要固胶,直接对裸露的玻璃部分进行封膜;封膜后进行第一次刻蚀,把封膜完成的光刻铬版面向上,水平放入刻蚀剂中,按照设定时间进行深度差部分刻蚀。

14.更进一步地,封膜和第一次刻蚀均在暗室黄灯照明条件下进行。

15.进一步地,第二次光刻时,化学法去铬无需暗室操作,去铬后进行固胶,封膜,进行第二次刻蚀。

16.进一步地,第一次刻蚀时,刻蚀时间按照设计的深度差确定,刻蚀时间等于深度差与刻蚀速度的比值;第二次刻蚀时,刻蚀时间按照低深度设计要求确定。

17.本发明还提供以上任一项所述制备方法制备得到的微观玻璃概念模型。

18.与现有技术相比,本发明具有以下优势:

19.本发明方法制备得到的模型具有立体孔道,且深浅不同,可用于研究流体在深浅不一的通路中的运移规律。本发明提升了玻璃模型对真实岩心的仿真能力,实验效果明显,填补了现有技术空白。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

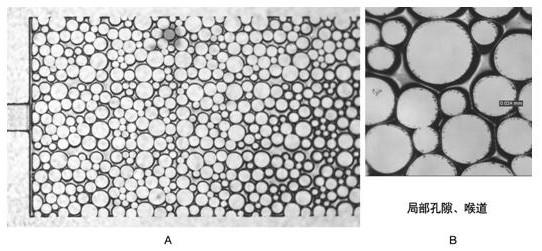

21.图1为本发明实施例1所述方法制备得到的孔隙深度为50μm,喉道深度20μm的概念模型:a为配位数4、孔喉比20、不同深度的概念模型图;b为截面不同深度的示意图和局部实际含油孔隙图;

22.图2为本发明实施例1所述方法制备得到的孔道中部深度40μm,边缘深度20μm的概念模型:a为模拟大、小岩石颗粒包夹的立体孔道概念模型图;b为中间深、边缘浅的局部孔道剩余油放大图。

23.图3为“一注四采”100x100mm大尺寸模型图,其中包含四种不同宽度和深度的理想孔道组成的渗透率级差区域。a为模型整体实物图,b为各个区域的参数。

具体实施方式

24.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

26.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

27.实施例1

28.一种微观玻璃概念模型的制备方法,包括以下步骤:

29.步骤1、图像底版制作:

30.为了保证制作精度,本步骤解决侧蚀影响。

31.1),调整设计尺寸,消除侧蚀影响:以图1为例,设计孔隙直径280μm,深度50μm,喉道深度20μm,深度差为50-20=30微米,刻蚀深度差产生的侧蚀影响30/2=15微米。所有底

版孔隙制作直径为280-15=265μm。

32.2),制作两张底版胶片,第一张是只有加深部分图案的,例如图1是只有孔隙部分的;第二张为全部图案的。胶片至少包括两个圆点标记或者十字标记以用于精确定位。

33.步骤2、光刻铬版和第一次刻蚀:

34.本步骤在暗室中进行。

35.1),取得两张概念模型图像底版后,通过显微镜仔细观察底版质量,黑白分明,无孔道粘合。把两张底版胶片显微镜下重叠对齐定标点后,第一张加深图形在上,放入光刻机中并压合(分层压合,便于取出第一张),设定曝光时间8-10s,曝光强度设定最高档,光刻至玻璃铬版上。得到加深部分图案。

36.2),在暗室中进行化学法去铬,不要固胶(固胶过程会接触电阻丝光照)。

37.3),在黄光照明下,对裸露的玻璃部分进行封膜。

38.4),在黄光照明下,把封膜完成的光刻铬版面向上,水平放入强酸刻蚀剂中,按照设定时间进行深度差部分刻蚀(时间=深度差/刻蚀速度)。迅速取出至纯净水中反复清洗,晾干。

39.步骤3、二次光刻和第二次刻蚀

40.1),把处理干净的铬版玻璃放入光刻机固定位置。轻轻抬起上层压片,小心取出上层胶片,保留第二张全部图形的胶片不可移动,设定曝光时间8-10s进行二次光刻。

41.2),化学法去铬:无需暗室操作

42.本步骤是去除铬版上曝光部分的金属铬,先把光刻好的铬版浸泡到6%的氢氧化钠溶液中5-10s,然后用纯净水清洗干净,再浸泡到15%硝酸铈铵溶液40-60s化学反应去铬,再用纯净水清洗干净备用。夏季化学剂反应时长比冬季缩短5-10s。

43.3),固胶

44.把检验合格的光刻铬版放置到高温炉中,升温至200℃,恒温2-4h进行固胶,然后,用显微镜检查光刻的图像或图形边缘是否平整、光滑,满足设计要求以备用。本步骤目的是增加铬层的保护能力以保证精度。

45.4),根据设计的较浅深度和刻蚀速度计算刻蚀时间。把封膜完成的光刻铬版面向上,水平放入强酸刻蚀剂中,按照设定时间进行刻蚀。迅速取出至纯净水中反复清洗,晾干。

46.5),显微镜下检测制作精度,其中加深部分经过两次刻蚀,测量尺寸,评估测蚀影响,做好详细记录。

47.步骤5、模型烧熔:

48.本步骤可以和模型制作精度控制(参见中国专利申请cn110563340a)联合使用,以达到10μm精度。

49.1),对完成刻蚀并检测好的玻璃铬版在预定位置进行打孔。

50.2),仔细清洗制作完成的铬版玻璃,包括孔道内的反应杂质,清洗完成后,放入烘箱升温至45℃烘干以备用。

51.3),把玻璃隔板和配套的抛光片对齐,组合成一块微观模型,轻轻的放置到高温炉的瓷砖垫板上。缓慢升温至200℃,恒温1.5h。

52.4),进行第一次烧熔,缓慢升温和降温。温度设定为635℃,恒温1.5h。

53.5),第一次烧熔完成后,取出模型,显微镜下检测尺寸。

54.6),如果制作10μm精度模型,进行第二次烧熔同上,完成后,取出并测量尺寸,符合要求则制作完成。

55.图1为本发明实施例1所述方法制备得到的孔隙深度为50μm,喉道深度20μm的概念模型。

56.图2所示模型是为了研究非均相复合体系驱油机理而针对性设计的概念模型,非均相复合驱技术是胜利油田为提高聚驱后采收率而研发的一项全新化学驱技术。其中的b-ppg粘弹颗粒具有“变形虫”的特征,利用图2模型比普通模型更加有利于剖析其在立体孔道中的形变和运移机理,更加接近实际油藏条件、解决实践问题。该课题研究取得阶段性认识,目前,非均相复合驱经过扩大试验,已经迈入工业推广阶段。

[0057]“一注四采”100x100mm大尺寸模型,如图3所示,该模型实现了高精度、大尺寸和立体孔道的结合。

[0058]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。