1.本发明是有关于一种测试设备,且特别是有关于一种电池管理系统的测试设备。

背景技术:

2.电池已广泛地被应用在各类电动车、不断电系统以及相关的储能装置等。例如,电动车需要依靠电池来进行驱动,因此也需要一个电池管理系统(battery management system,bms)来防止电池发生异常状态(例如电池过度充/放电或是过热),以保护电动车能够安全地行驶。

3.此外,电池管理系统还监控电池状态,以估测电池电量(state of charge,soc)以及循环寿命(state of health,soh)。由于电动车的马达驱动时的变动负载以及每一电池芯(battery cell)的特性与差异性等因素,可能造成电池残留电量或循环寿命的估测会发生错误。传统上,需要耗费大量人力与时间来对电池管理系统进行测试,以确保电池管理系统能更准确地工作。

4.因此,需要一种能自动化对电池管理系统进行测试的测试设备与测试方法,以降低测试成本。

技术实现要素:

5.本发明提供一种电池管理系统的测试设备。所述测试设备包括一电池参数鉴别模块、一即时模拟模块、一物理信号模拟模块、一连接器以及一主控装置。所述电池参数鉴别模块用以量测一标准电池以得到一第一校正输入,以及在根据所述第一校正输入校正多个电池量测装置之后,使用一容量测试配方与一弛豫时间测试配方对一待测电池进行一第一充放电测试,以得到所述待测电池的一电池参数。所述即时模拟模块用以根据所述电池参数以及一动态负载而得到一电池模型和一模拟电池状态。所述物理信号模拟模块包括多个模拟器,以及每一所述模拟器是根据所述电池模型而提供一电池物理信号。所述连接器耦接于所述物理信号模拟模块以及一待测电池管理控制器之间。所述连接器用以提供所述电池物理信号至所述待测电池管理控制器。所述待测电池管理控制器根据所述电池物理信号而提供所述待测电池的一估测电池状态。所述主控装置用以提供所述动态负载至所述即时模拟模块,并比较所述模拟电池状态以及所述估测电池状态,以判断所述待测电池管理控制器是否正常。

6.再者,本发明提供一种电池管理系统的测试方法。得到一待测电池管理控制器以及一待测电池。测量一标准电池,以得到多个量测参数。当所述量测参数匹配于所述标准电池的实际参数时,产生多个测试配方。根据每一所述测试配方,对所述待测电池进行一充放电测试。根据所述充放电测试的结果,产生对应于所述待测电池的一第一电池参数。根据所述第一电池参数与对应于一测试案例的一动态负载,产生一电池模型。根据所述电池模型,产生具有多个电池物理信号至所述待测电池管理控制器,以便从所述待测电池管理控制器得到对应于所述待测电池的一估测电池状态。比较所述待测电池的一模拟电池状态以及所

述待测电池管理控制器所提供的所述估测电池状态,以得到一测试结果。

附图说明

7.图1是显示根据本发明一些实施例所述的电池管理控制器的测试设备;

8.图2是显示根据本发明一些实施例所述的使用待测控制器自动感测校正模块对待测电池管理控制器执行自动感测校正程序的流程图;

9.图3是显示根据本发明一些实施例所述的使用电池芯参数校正模块执行电池芯参数自动鉴别校正程序的流程图;

10.图4a和4b是显示根据本发明一些实施例所述的使用电池芯参数自动鉴别模块产生电池参数的流程图;

11.图5是显示根据本发明一些实施例所述的使用电池芯参数自动鉴别模块执行电化学阻抗谱(eis)分析程序的流程图;

12.图6是显示根据本发明一些实施例所述的电池模型模拟器根据电池参数所建立的待测电池的等效电路模型的示意图;

13.图7a和7b是显示根据本发明一些实施例所述的电池管理控制器的测试设备;

14.图8是显示根据本发明一些实施例所述的电池管理控制系统的测试方法的流程。

15.【符号说明】

16.10:待测电池管理控制器

17.20:标准电池

18.30:待测电池

19.40:主控设备

20.100,100a:测试设备

21.110,110a:连接器

22.112:错误注入器

23.114:接线盒

24.120,120a:即时模拟模块

25.130:待测控制器自动感测校正模块

26.140,140a:物理信号模拟模块

27.141:通讯模拟器

28.142:待测物控制器低电压电源模拟器

29.143:电池包绝缘阻抗模拟器

30.144:电池包电流模拟器

31.145:电池包电压模拟器

32.146:电池包温度模拟器

33.147:电池芯电压模拟器

34.150:电池参数鉴别模块

35.160,160a:电池模型模拟器

36.161:电池芯模拟模块

37.162:电池包模拟模块

38.164:车载控制器/元件模拟模块

39.165,165a:测试情境模拟器

40.166:行车型态模拟模块

41.167:驾驶模拟模块

42.168:错误模拟模块

43.169:车辆动态模拟模块

44.170:电池芯参数校正模块

45.180,180a:电池芯参数自动鉴别模块

46.181:电池芯自动参数鉴别软件

47.182:电池芯电化学阻抗分析仪

48.183:电池芯充放电机

49.184:恒温恒湿试验机

50.185:电池芯温度量测器

51.600:等效电路模型

52.610:开路电压模块

53.615:电压源

54.620_c,620_d:内阻模块

55.630_c,630_d:电阻电容电路模块

56.640:自放电电流模块

57.645,652,654:电流源

58.650:平衡电流模块

59.660,665:二极管

60.670:电池芯热模块

61.c1_c-c3_c,c1_d-c3_d:可变电容

62.corrbat:校正输入

63.corrbms:校正输入

64.ctrl1-ctrl4:控制信号

65.dload:动态负载

66.em:电压

67.eststate:估测电池状态

68.i:电流

69.modbat:电池模型

70.n1-n7:节点

71.parabat:电池参数

72.phy:电池物理信号

73.r0_c-r3_c,r0_d-r3_d:可变电阻

74.s210-s250,s310-s350,s410-s465,s510-s555,s802-s828:步骤

75.simstate:模拟电池状态

76.tout:测试信号

具体实施方式

77.为让本发明的上述和其他目的、特征、和优点能更明显易懂,下文特举出较佳实施例,并配合所附附图,作详细说明如下:

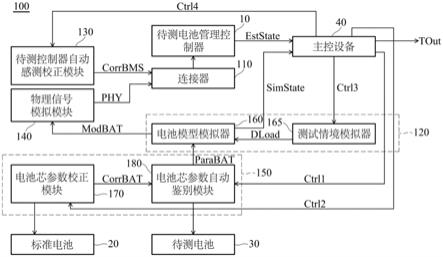

78.图1是显示根据本发明一些实施例所述的电池管理控制器的测试设备100。测试设备100是用以对电池管理系统(battery management system,bms)的控制器(以下简称为待测电池管理控制器或待测控制器)10进行测试,以判断待测电池管理控制器10的操作与设定是否正常。

79.在图1中,测试设备100包括主控设备40、连接器110、即时模拟模块120、待测控制器自动感测校正模块130、物理信号模拟模块140以及电池参数鉴别模块150。在一些实施例中,即时模拟模块120包括电池模型模拟器160以及测试情境模拟器165。在一些实施例中,电池参数鉴别模块150包括电池芯参数校正模块170以及电池芯参数自动鉴别模块180。

80.主控设备40分别提供控制信号ctrl1、ctrl2、ctrl3和ctrl4至电池芯参数自动鉴别模块180、电池芯参数校正模块170、测试情境模拟器165以及待测控制器自动感测校正模块130,用以设定相对应的操作,例如控制流程与参数。当使用者将待测电池30与待测电池管理控制器10安装在测试设备100内,主控设备40可根据来自电池模型模拟器160的对应于待测电池30的模拟电池状态simstate来判断由待测电池管理控制器10所提供的待测电池30的估测电池状态eststate是否正确,并输出测试信号tout来表示模拟电池状态simstate与估测电池状态eststate的比较结果。当测试信号tout表示模拟电池状态simstate与估测电池状态eststate之间的差异过大时,使用者需要修改待测电池管理控制器10的电池估测相关设定和操作,以便能与模拟电池状态simstate匹配。

81.在测试设备100中,对待测电池管理控制器10进行测试之前,待测控制器自动感测校正模块130会根据来自主控设备40的控制信号ctrl4产生校正输入corrbms,并经由连接器110而提供校正输入corrbms至待测电池管理控制器10,以便执行自动感测校正程序以对待测电池管理控制器10进行校正。于是,可确保测试设备100的测试结果不会受到待测电池管理控制器10本身感测器不准确的影响。

82.参考图2,图2是显示根据本发明一些实施例所述的使用待测控制器自动感测校正模块130对待测电池管理控制器10执行自动感测校正程序的流程图。首先,在步骤s210,根据来自主控设备40的控制信号ctrl4的设定值,待测控制器自动感测校正模块130会控制信号模拟器(未显示)输出具有固定物理量(例如电压值、电流值及/或温度值)的校正输入corrbms至待测电池管理控制器10。接着,在步骤s220,主控设备40会从待测电池管理控制器10得到(或读取)对应于固定电压值、固定电流值及/或固定温度值的校正输入corrbms的感测值。接着,在步骤s230,主控设备40会将固定电压值、固定电流值及/或固定温度值的设定值(模拟电池状态simstate)与待测电池管理控制器10的感测值(估测电池状态eststate)进行比较,并得到设定值和感测值之间的误差值。当误差值超过临界值时,调整(或校正)待测电池管理控制器10的感测器,以便调整电压、电流及/或温度感测器的偏差值参数(步骤s240),例如调整感测器的偏移量。在调整感测器之后,流程回到步骤s220,然后主控设备40会再从待测电池管理控制器10得到校正后的感测值,并将设定值与校正后的感测值进行比较。若设定值和校正后的感测值之间的误差值仍超过临界值,则继续调整待测电池管理控制器10的偏差值参数并重复进行流程的步骤s220至s240,直到误差值未超过临

界值(步骤s250)。当误差值未超过临界值(步骤s250)时,则得到已校正完成的偏差值参数,并完成自动感测校正程序。在一些实施例中,待测控制器自动感测校正模块130执行自动感测校正程序来校正主控设备40中关于电池芯电压感测、电池包温度感测、电池包电压感测、电池包电流感测、风扇转速感测及/或绝缘阻抗感测等感测器。

83.参考回图1,测试情境模拟器165可根据来自主控设备40的控制信号ctrl3来模拟待测电池30的操作条件,以便提供动态负载dload至电池模型模拟器160。换言之,主控设备40可提供控制信号ctrl3来设定不同的操作条件,使得测试情境模拟器165可根据不同情境提供相对应的动态负载dload至电池模型模拟器160。接着,电池模型模拟器160可根据动态负载dload以及来自电池参数鉴别模块150且对应于待测电池30的电池参数parabat来产生电池模型modbat,并提供电池模型modbat至物理信号模拟模块140。在即时模拟模块120中,通过使用动态负载dload来建立电池模型modbat,可增加对待测电池管理控制器10的测试覆盖率。此外,在接收到电池模型modbat之后,物理信号模拟模块140会将电池模型modbat转换为实际的电池物理信号phy,并提供具有各种物理量的电池物理信号phy至连接器110。

84.在图1中,连接器110耦接于待测电池管理控制器10以及待测控制器自动感测校正模块130与物理信号模拟模块140之间,用以将校正输入corrbms及/或电池物理信号phy传送至待测电池管理控制器10。在一些实施例中,连接器110包括错误注入器(例如图7a的错误注入器112),用以将错误事件注入至待测电池管理控制器10以模拟错误事件的发生,例如执行电池管理系统接收到错误信号时的情况。

85.在图1中,电池芯参数校正模块170根据来自主控设备40的控制信号ctrl2对标准电池20进行标准测试,以执行电池芯参数自动鉴别校正程序来产生校正输入corrbat至电池芯参数自动鉴别模块180。标准电池20为标准电池样品(例如金样本)。在电池参数鉴别模块150中,在执行电池芯参数自动鉴别校正程序之前,需要使用电池芯参数校正模块170对标准电池20进行测试,使得标准电池20测试后的结果能够作为测试设备100的校正依据。此外,相应于来自主控设备40的控制信号ctrl1,电池芯参数自动鉴别模块180可根据校正输入corrbat对待测电池30进行测试,以辨识出的待测电池30的电池芯参数。接着,电池芯参数自动鉴别模块180会根据所辨识出的电池芯参数而提供对应于待测电池30的电池参数parabat至电池模型模拟器160。

86.参考图3,图3是显示根据本发明一些实施例所述的使用电池芯参数校正模块170执行电池芯参数自动鉴别校正程序的流程图。首先,在步骤s310,根据来自主控设备40的控制信号ctrl2的充放电设定,电池芯参数校正模块170会对标准电池20进行充放电测试以及电化学阻抗谱(electrochemical impedance spectroscopy,eis)测试。接着,在步骤s320,电池芯参数校正模块170会对步骤s310所得到的测试结果进行容量计算、阻抗计算并得到电化学阻抗谱拟合(fitting)结果,亦即标准电池20的量测参数。接着,在步骤s330,电池芯参数校正模块170会将步骤s320所得到的计算结果与标准电池20的容量及阻抗的实际值(或等同预设值)进行比较,以便得到计算结果和实际值之间的误差值。当误差值超过临界值时,电池芯参数校正模块170会调整测试参数(步骤s340),例如调整充放电的测试参数。接着,流程回到步骤s310,电池芯参数校正模块170会再对标准电池20进行充放电测试以及电化学阻抗谱测试,并再次对所得到的测试结果进行容量计算、阻抗计算并得到电化学阻抗谱拟合结果(步骤s320)。接着,电池芯参数校正模块170会将校正后的计算结果与标准电

池20的容量及阻抗的实际值或预设值进行比较(步骤s330),以便得到校正后的计算结果和实际值之间的误差值。若校正后的计算结果和实际值之间的误差值仍超过临界值,则重复进行流程的步骤s310至s340,直到误差值未超过临界值(步骤s350),则完成电池芯参数自动鉴别校正程序,并提供校正输入corrbat至电池芯参数自动鉴别模块180。

87.图4a和4b是显示根据本发明一些实施例所述的使用电池芯参数自动鉴别模块180产生电池参数parabat的流程图。首先,在步骤s410,得到使用者所提供(或输入)的待测电池30的相关电池参数(例如电池类型、电压、容量等)。接着,在步骤s415,根据在步骤s410得到的电池参数产生多个第一测试配方(例如容量测试配方与弛豫时间(relaxation time)测试配方)。接着,根据每一第一测试配方对待测电池30进行第一充放电测试(步骤s420)。在第一充放电测试中,电池芯参数自动鉴别模块180会相应于校正输入corrbat对待测电池30进行测量。接着,在步骤s425,判断每一第一测试配方在不同温度下是否都已完成第一充放电测试。若尚未完成,则改变测试环境温度至尚未测试的温度(步骤s430),直到每一第一测试配方在所有温度下都已完成第一充放电测试。接着,分析与处理步骤s420中所有温度下第一充放电测试的结果(步骤s435),以产生第二测试配方(步骤s440),例如脉冲充电测试配方以及脉冲放电测试配方。接着,根据每一第二测试配方对待测电池芯30进行第二充放电测试(步骤s445)。在第二充放电测试中,电池芯参数自动鉴别模块180会相应于校正输入corrbat对待测电池30进行测量。在一些实施例中,脉冲充电测试配方是用来测试待测电池芯30在不同温度下的充电电压响应,而脉冲放电测试配方是用来测试待测电池芯30在不同温度下的放电电压响应。接着,在步骤s450,判断各第二测试配方在不同温度下是否都已完成第二充放电测试。若尚未完成,则改变测试环境温度至尚未测试的温度(步骤s455),直到每一第二测试配方在所有温度下都已完成第二充放电测试。接着,分析与处理步骤s445的所有温度下第二充放电测试的结果,并根据来自电化学阻抗分析程序(描述于图5)的电阻电容(rc)模型参数(或等效模型参数)初始值进行参数拟合与最佳化(步骤s460),以便产生电池参数parabat(步骤s465)。在一些实施例中,电池参数parabat可以是由simulink所模拟的电池模型。

88.图5是显示根据本发明一些实施例所述的使用电池芯参数自动鉴别模块180执行电化学阻抗谱(eis)分析程序的流程图。首先,在步骤s510,设定电化学阻抗谱分析的设定值,例如扰动信号频率范围(例如0.1hz~10khz)、信号大小(例如10mv)、取点数量、待测电池30的目前电压等。接着,在步骤s515,透过电化学阻抗谱电路板对待测电池30注入微小的扰动电压,以便根据校正输入corrbat量测待测电池30,以得到待测电池30的电流响应(步骤s520)。接着,在步骤s525,根据扰动电压以及所得到的电流响应而得到待测电池30的阻抗。接着,在步骤s530,根据步骤s525中得到的阻抗可得到阻抗谱的奈奎斯特图(nyquist plot)与波德图(bode plot),以得到阻抗谱的初始参数值。接着,在步骤s535,透过演算法应用程序(例如matlab)将阻抗谱数据与估测的初始参数值进行rc模型拟合,以得到对应于待测电池30的rc模型参数(步骤s540)。接着,在步骤s545,判断是否需要测试其他电压值。若需要测试其他电压值,则将待测电池30充电或放电至需要测试的电压(步骤s550),并回到步骤s510。换言之,待测电池30的目前电压会被调整为需要测试的电压,并重新执行流程中的步骤s510-s540,直到没有需要测试的电压(步骤s545)。接着,在步骤s555,完成电化学阻抗谱分析程序,并得到rc模型参数初始值。于是,电池芯参数自动鉴别模块180可根据rc

模型参数初始值来产生电池参数parabat。

89.图6是显示根据本发明一些实施例所述的电池模型模拟器160根据电池参数parabat所建立的待测电池30的等效电路模型600的示意图。等效电路模型600包括开路电压(open circuit voltage,ocv)模块610、内阻模块620_c和620_d、rc电路模块630_c和630_d、自放电(self-discharge)电流模块640、平衡电流模块650以及二极管660和665。在一些实施例中,开路电压模块610包括耦接于节点n1与节点n2之间的电压源615,用以提供固定的电压em。此外,电压em的电压值是由电池温度以及电量状态(state of charge,soc)所决定。二极管660耦接于节点n1以及内阻模块620_c之间,以及二极管665耦接于节点n1以及内阻模块620_d之间。内阻模块620_c耦接于rc电路模块630_c以及二极管660之间,以及内阻模块620_d耦接于rc电路模块630_d以及二极管665之间。内阻模块620_c包括可变电阻r0_c,用以提供充电时的等效内部阻抗。此外,内阻模块620_d包括可变电阻r0_d,用以提供放电时的等效内部阻抗。此外,可变电阻r0_c和r0_d的阻值是由电池温度以及电量状态决定。在一些实施例中,电池温度是由电池芯热模块670所提供。再者,电池芯热模块670是与电池的内部阻抗和电流有关,而电池的电流是由动态负载dload所决定。

90.在图6中,rc电路模块630_c耦接于内阻模块620_c以及节点n3之间,而rc电路模块630_d耦接于内阻模块620_d以及节点n3之间。rc电路模块630_c包括可变电容c1_c至c3_c以及可变电阻r1_c至r3_c,用以表示充电时的等效rc电路。在rc电路模块630_c中,可变电容c1_c与可变电阻r1_c并联于内阻模块620_c以及节点n4之间。此外,可变电容c2_c与可变电阻r2_c并联于节点n4以及节点n5之间,以及可变电容c3_c与可变电阻r3_c并联于节点n5以及节点n3之间。相似地,rc电路模块630_d包括可变电容c1_d至c3_d以及可变电阻r1_d至r3_d,用以表示放电时的等效rc电路。在rc电路模块630_d中,可变电容c1_d与可变电阻r1_d并联于内阻模块620_d以及节点n6之间。此外,可变电容c2_d与可变电阻r2_d并联于节点n6以及节点n7之间,以及可变电容c3_d与可变电阻r3_d并联于节点n7以及节点n3之间。在图6中,电池温度与电量状态是由电池参数parabat所决定。在一些实施例中,可变电阻r1_c至r3_c以及可变电阻r1_d至r3_d的阻值是由电池温度、电量状态以及动态负载dload所决定。再者,可变电容c1_c至c3_c以及可变电容c1_d至c3_d的电容值亦是由电池温度、电量状态以及动态负载dload所决定。

91.在图6中,自放电电流模块640耦接于节点n1和节点n2之间。自放电电流模块640包括电流源645,用以提供固定的电流i。此外,电流i的电流值是由电池温度所决定。平衡电流模块650耦接于节点n3和节点n2之间。平衡电流模块650包括电流源652和654,用以提供不同方向的电流。再者,电流源652和654的电流量是与电池管理系统(bms)的设计有关。通过相应于动态负载dload来调整等效电路模型600的各模块(例如内阻模块620_c与620_d以及电阻电容电路模块630_c和630_d)的操作,电池模型模拟器160可根据电池参数parabat产生电池模型modbat。

92.图7a和7b是显示根据本发明另一实施例所述的电池管理控制器的测试设备100a。相较于图1的测试设备100,图7a和7b的测试设备100a的连接器110a、物理信号模拟模块140a、电池模型模拟器160a、测试情境模拟器165a和电池芯参数自动鉴别模块180a还包括多个组件。

93.在图7a和7b中,连接器110a包括错误注入器112以及接线盒114。错误注入器112耦

接于接线盒114以及待测电池管理控制器10之间。主控设备40可控制错误注入器112输入错误事件至待测电池管理控制器10。此外,接线盒114会将来自物理信号模拟模块140a的各模拟器的各种电池物理信号phy传送至待测电池管理控制器10。

94.在一些实施例中,物理信号模拟模块140a包括通讯模拟器141、待测物控制器低电压电源模拟器142、电池包绝缘阻抗模拟器143、电池包电流模拟器144、电池包电压模拟器145、电池包温度模拟器146和电池芯电压模拟器147。通讯模拟器141可模拟电子元件(例如车载元件)与待测电池管理控制器10进行通讯。待测物控制器低电压电源模拟器142可模拟待测电池管理控制器10的低电压的电源,例如12v电源。电池包绝缘阻抗模拟器143可模拟待测电池30中电池包的绝缘阻抗。电池包电流模拟器144可模拟待测电池30中电池包的电流。电池包电压模拟器145可模拟待测电池30中电池包的电压。电池包温度模拟器146可模拟待测电池30中电池包的温度。电池芯电压模拟器147可模拟待测电池30中电池芯的电压。

95.在一些实施例中,电池模型模拟器160a包括电池芯模拟模块161以及电池包模拟模块162。电池芯模拟模块161根据来自电池芯参数自动鉴别模块180a的电池参数parabat动态地(或自动地)模拟待测电池30的电池芯状态,并提供相对应的电池模型modbat至电池芯电压模拟器147。此外,电池包模拟模块162会根据电池芯模拟模块161所提供的电池参数parabat及/或待测电池30的电池芯状态以及动态负载dload而动态地(或自动地)模拟待测电池30的电池包状态,并提供相对应的电池模型modbat至电池包绝缘阻抗模拟器143、电池包电流模拟器144、电池包电压模拟器145与电池包温度模拟器146。在一些实施例中,电池芯模拟模块161以及电池包模拟模块162是由处理器或计算机所执行的数学模型。

96.在一些实施例中,测试情境模拟器165a包括车载控制器/元件模拟模块164、行车型态模拟模块166、驾驶模拟模块167、错误模拟模块168和车辆动态模拟模块169。车载控制器/元件模拟模块164是用以提供与待测电池管理控制器10进行通讯的必要的控制器与车辆电子/机械元件的模拟模型,以便控制通讯模拟器141。行车型态模拟模块166是用以提供车辆行驶型态的模拟模型。驾驶模拟模块167是用以提供驾驶行为的模拟模型。车辆动态模拟模块169是用以提供车辆动态的模拟模型,以便提供动态负载dload至电池模型模拟器160a。错误模拟模块168是用以提供错误事件的模拟模型。

97.在一些实施例中,电池芯参数自动鉴别模块180a包括电池芯自动参数鉴别软件181、电池芯电化学阻抗分析仪182、电池芯充放电机183、恒温恒湿试验机184和电池芯温度量测器185。电池芯自动参数鉴别软件181包括一使用者界面。如先前所描述,根据使用者在使用者界面所输入待测物的相关参数,电池芯参数自动鉴别模块180a可建立测试配方(例如容量测试配方、弛豫时间测试配方、脉冲充电测试配方和脉冲放电测试配方等)来对待侧电池30进行充放电测试。电池芯电化学阻抗分析仪182是用以分析待侧电池30的电池芯电化学阻抗。电池芯充放电机183是用以对待侧电池30的电池芯进行充放电测试(例如第一充放电测试及第二充放电测试)。恒温恒湿试验机184是用以控制待侧电池30的电池芯的环境温度与湿度。电池芯温度量测器185是用以量测待侧电池30的电池芯的表面温度。

98.图8是显示根据本发明一些实施例所述的电池管理控制系统的测试方法的流程。在一些实施例中,图8的测试方法是由图1的测试设备100或图7a和7b的测试设备100a所执行。

99.同时参考图1与图8,在步骤s802,得到/取得待测电池管理控制器10以及待测电池

30。在一些实施例中,图8的测试方法是判断待测电池管理控制器10对于待测电池30的容量估计是否正确。在步骤s804,主控设备40会对测试设备100的测试环境进行初始化。接着,主控设备40会控制电池芯参数校正模块170对标准电池20进行量测,以得到标准电池20的量测参数(步骤s806)。如先前所描述,主控设备40会使用电池芯参数校正模块170执行电池芯参数自动鉴别校正程序,对标准电池20进行充放电测试以及电化学阻抗谱测试,以得到标准电池20的量测参数,包含计算容量、计算阻抗以及电化学阻抗谱拟合结果。接着,在步骤s808,判断标准电池20的量测参数是否与标准电池20的实际参数匹配。若量测参数与实际参数不匹配(例如量测参数和实际参数的误差值大于临界值),则对测试设备100的测试/量测装置进行校正(步骤s810),然后流程回到步骤s804。若量测参数与实际参数匹配,则电池芯参数自动鉴别模块180会产生多个测试配方(步骤s812),并根据每一测试配方对待测电池30进行充放电测试(步骤s814),以产生电池参数parabat,如图4a和4b所描述。如先前所描述,测试配方包括容量测试配方、弛豫时间测试配方、脉冲充电测试配方以及脉冲放电测试配方等。在一些实施例中,充放电测试可能需要几天的时间。在完成充放电测试之后,电池模型模拟器160可根据来自电池参数鉴别模块150且对应于待测电池30的电池参数parabat来产生待测电池30的数学模型(即电池模型modbat)(步骤s816)。此外,在产生待测电池30的数学模型的期间或之后,待测控制器自动感测校正模块130会执行自动感测校正程序(如图2所显示)对待测电池管理控制器10进行校正(步骤s818)。如先前所描述,主控设备40会将关于固定电压值、固定电流值及/或固定温度值的设定值与待测电池管理控制器10的感测值进行比较,并得到设定值和感测值之间的误差值。若误差值超过临界值,则调整待测电池管理控制器的感测器,直到误差值未超过临界值。在完成自动感测校正程序之后,主控设备40会控制测试情境模拟器165来产生测试案例(步骤s820),并根据测试案例产生待测电池30的动态负载dload(步骤s822)。在一些实施例中,电池模型模拟器160还可根据动态负载dload来调整待测电池30的数学模型(即电池模型modbat)。此外,根据测试案例的设定,主控设备40会控制是否注入错误事件(步骤s824),例如可使用图7a的错误注入器112来注入错误事件。接着,在步骤s826,主控设备40可对来自电池模型模拟器160的模拟电池状态simstate与待测电池管理控制器10所提供的估测电池状态eststate进行比对,并输出测试信号tout来表示待测电池30的模拟电池状态simstate与估测电池状态eststate的测试结果(步骤s828)。

100.根据本发明实施例,通过使用待测控制器自动感测校正模块130以及电池芯参数校正模块170来进行自动化校正以及使用电池芯参数自动鉴别模块180和电池模型模拟器160来进行自动化建立电池模型,可使测试设备100能自动化产生高度拟真的虚拟环境,以便对待测电池管理控制器10(即电池管理系统的控制器)进行全面性测试。因此,相较于传统的测试方式,测试设备10可以解决传统测试系统无法对待测电池管理控制器10进行定量测试的问题。此外,测试设备10不需耗费大量的人力与时间进行测试前置处理,因此可节省待测电池管理控制器10的测试成本并缩短其测试时间。

101.虽然本发明已以较佳实施例发明如上,然其并非用以限定本发明,任何所属技术领域中包括通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。