1.本实用新型涉及高温熔炼炉的附件,特别涉及一种铜钢组合式溜槽。

背景技术:

2.高温熔炼炉在冶炼过程中,需要将高温熔融液或炉渣经由溜槽进行导流排放,实现定向及定点输送收集,以开展下一步冶炼工艺,因此溜槽容易受到冲刷、腐蚀、烧损等破坏或变形,并导致使用寿命周期短。目前,有色金属行业的溜槽已经推广采用铜溜槽取代耐火材料溜槽和石墨溜槽进行熔融液导流或炉渣排放,大大提高溜槽的使用寿命。现有的铜溜槽有两种。

3.一种是整体采用预埋铜管铸造成型工艺制成的铸造纯铜溜槽。这种铸造纯铜溜槽在铸造过程中容易出现内部有铸造组织疏松、气孔、夹渣和裂纹等铸造缺陷,这些铸造缺陷是无法根本消除的,使得铸造材质的铜溜槽机械性能、导热性能差。上述采用预埋铜管铸造成型工艺,铸造出来的铜板与预埋水管未能完全熔合,铜板与预埋水管之间容易出现不同程度的气隙热阻,导致铜溜槽整体的导热能力降低。

4.另一种是整体采用锻造铜板,经过钻深孔形成冷却水通道,加工外形、焊接堵头、盖板和进出水管等工序制作而成的锻造纯铜溜槽。这种锻造纯铜溜槽虽然解决了上述铸造铜溜槽不可避免出现的各种铸造缺陷,但其自身也存在结构复杂厚重、加工量大、工艺复杂,制造成本高等问题,在实际应用推广中受到限制。例如:第一,受到锻造工艺限制,锻造纯铜溜槽需要在一块比较规则的长方体或圆柱体的铜材上,通过去除大量材料的方式,加工得到所需要结构形状和弧面,材料利用率很低(甚至低至30%-50%),加工工艺复杂,加工量巨大,工期长且效率低,综合成本较高。第二,目前常见的锻造铜板厚度为100-200mm,而锻造纯铜溜槽上的局部最大厚度有的超过300mm,锻造纯铜溜槽的板坯厚度要求较厚时,对锻造设备、锻造工艺均需要大幅度提高要求,且锻造质量也难以满足设计要求。第三,锻造铜板的材质是纯铜,与铸造铜板相比,锻造铜板的强度及硬度均有所提高,但在长时间使用过程中难免累积变形而影响使用寿命。

技术实现要素:

5.本实用新型所要解决的问题是提供一种铜钢组合式溜槽,这种铜钢组合式溜槽整体的机械强度高,同时具有较高的导热能力,且制造成本较低。

6.为了解决上述技术问题,本实用新型采用的技术方案如下:

7.一种铜钢组合式溜槽,包括多个前后相邻依次拼接的溜槽单元,其特征在于:所述溜槽单元包括底座和溜槽本体,底座的材质为钢,所述溜槽本体的材质为纯铜或铜合金,溜槽本体安装在底座上,溜槽本体中设有冷却水通道。

8.通常,上述钢为碳钢。上述碳钢可以采用45碳钢、q345碳钢或者q235碳钢。

9.上述溜槽单元由铜质溜槽本体和钢质底座两大部分组合而成,多个溜槽单元依次拼接后构成所述铜钢组合式溜槽,铜质溜槽本体对熔融液、炉渣起到导流作用,冷却水通道

中的冷却水对溜槽本体起到冷却作用,钢质底座对铜质溜槽本体起到连接和支撑作用。

10.上述铜质溜槽本体是采用锻造纯铜板或铜合金板,通过钻孔的加工方式在锻造纯铜板或铜合金板上去除材料,得到冷却水通道,经弯板成型,再精加工外形,焊接堵头盖板的工艺进行制作的;铜质溜槽本体采用锻造铜板,相对于铸造纯铜溜槽,铜质溜槽本体提高整体强度,减少热变形,提高导热性能(锻造铜板的热导率≥380w/mk;铸造铜板的热导率≥320w/mk),使得金相组织致密均匀,消除了铸造过程中存在的各种铸造缺陷,也消除了埋管铸造过程不完全融合而产生的气隙热阻。

11.作为本实用新型的优选方案,所述底座上设有至少两个支撑单元,支撑单元上设有溜槽本体安装槽,所述溜槽本体处在各支撑单元的溜槽本体安装槽中。更优选方案中,所述溜槽本体的横截面呈u形,溜槽本体安装槽为u形槽。

12.作为本实用新型进一步的优选方案,在所述底座的前端、后端分别设有一个所述支撑单元,支撑单元上设有连接通孔。通过螺栓将前后相邻的两个溜槽单元连接,螺栓穿过前侧溜槽单元后端的支撑单元以及后侧溜槽单元前端的支撑单元上对应的连接通孔后,安装上螺母,将前侧溜槽单元后端的支撑单元与后侧溜槽单元前端的支撑单元锁紧。

13.作为本实用新型更进一步的优选方案,处于所述底座前端的支撑单元前端、处于所述底座后端的支撑单元后端均设有连接面。上述钢质底座在加工的时候需要在底座前端的支撑单元前端、底座后端的支撑单元后端加工出连接面,便于前后相邻的两个溜槽单元的连接。

14.作为本实用新型的优选方案,所述溜槽本体包括底槽、第一侧壁和第二侧壁,底槽处于第一侧壁与第二侧壁之间,并且第一侧壁的下边沿、第二侧壁的下边沿分别与底槽的左边沿、右边沿连接。

15.作为本实用新型进一步的优选方案,所述底槽的横截面呈圆弧形,所述第一侧壁、第二侧壁的横截面均具有圆弧段和处在圆弧段上侧的直线段,第一侧壁的圆弧段下端与底槽的一端连接,底槽的另一端与第二侧壁的圆弧段下端连接。更优选方案中,所述底槽的长度小于所述第一侧壁、第二侧壁的长度。

16.作为本实用新型进一步的优选方案,所述底座上设有托架,所述底槽处在托架上。由于底槽是铜材质的,底槽受热后机械性能会下降,为了安全起见,在底槽底部加上托架能够在工作过程中起到托底的作用。通常,将托架和底槽锁紧成一体后放置在底座上。

17.作为本实用新型更进一步的优选方案,所述托架的材质为钢。

18.作为本实用新型更进一步的优选方案,所述第一侧壁与底槽的连接处、第二侧壁与底槽的连接处均处在所述托架上。通过托架来支撑底槽、第一侧壁与底槽的连接处、第二侧壁与底槽的连接处,起到加固第一侧壁、第二侧壁与底槽之间的连接的作用。

19.作为本实用新型进一步的优选方案,所述溜槽本体的内表面上设有耐磨层。通常,耐磨层至少将底槽、第一侧壁与底槽的连接处、第二侧壁与底槽的连接处覆盖。上述耐磨层能够提高溜槽本体的强度与硬度,有效地减缓和抵御排放熔融液时对溜槽本体内表面的高温冲刷和侵蚀。

20.作为本实用新型更进一步的优选方案,所述耐磨层的材质为碳钢、不锈钢或合金钢。

21.作为本实用新型更进一步的优选方案,所述耐磨层通过焊接或螺栓连接的方式安

装在所述溜槽本体的内表面上。操作人员可以提前制造储备耐磨层备用件,当耐磨层受损时,操作人员可以快速更换新的耐磨层,提高生产效率,节约维修时间。

22.本实用新型与现有技术相比,具有如下优点:

23.本实用新型将原有整体式纯铜溜槽改为铜钢组合式的溜槽结构,用于制作铜质溜槽本体的锻造铜板的厚度大幅度减薄,可以控制在100mm以内,加工难度降低,加工量较少,铜材料利用率高;而且这种铜钢组合式溜槽的整体强度高于锻造纯铜溜槽或铸造纯铜溜槽,且溜槽本体的冷却效果与锻造纯铜溜槽等同。

附图说明

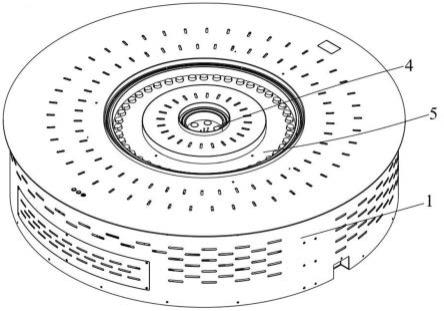

24.图1是本实用新型具体实施例的结构示意图;

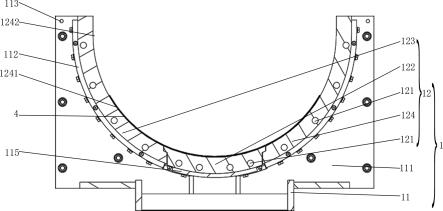

25.图2是图1中a-a的剖面图;

26.图3是本实用新型具体实施例中溜槽单元的立体图。

具体实施方式

27.下面结合附图和具体实施例对本实用新型进行具体描述。

28.如图1-3所示,本实施例中的铜钢组合式溜槽,包括多个前后相邻依次拼接的溜槽单元1,溜槽单元1包括底座11和溜槽本体12,底座11的材质为钢,溜槽本体12的材质为纯铜,溜槽本体12安装在底座11上,溜槽本体12中设有冷却水通道121。

29.通常,上述钢为碳钢。上述碳钢可以采用45碳钢、q345碳钢或者q235碳钢。

30.底座11上设有三个支撑单元111,支撑单元111上设有溜槽本体安装槽112,溜槽本体12处在各支撑单元111的溜槽本体安装槽112中。溜槽本体12的横截面呈u形,溜槽本体安装槽112为u形槽。

31.在底座11的前端、后端分别设有一个支撑单元111,支撑单元111上设有连接通孔113。通过螺栓2将前后相邻的两个溜槽单元1连接,螺栓2穿过前侧溜槽单元1后端的支撑单元111以及后侧溜槽单元1前端的支撑单元111上对应的连接通孔113后,安装上螺母3,将前侧溜槽单元1后端的支撑单元111与后侧溜槽单元1前端的支撑单元111锁紧。

32.处于底座11前端的支撑单元111前端、处于底座11后端的支撑单元111后端均设有连接面114。上述钢质底座11在加工的时候需要在底座11前端的支撑单元111前端、底座11后端的支撑单元111后端加工出连接面114,便于前后相邻的两个溜槽单元1的连接。

33.溜槽本体12包括底槽122、第一侧壁123和第二侧壁124,底槽122处于第一侧壁123与第二侧壁124之间,并且第一侧壁123的下边沿、第二侧壁124的下边沿分别与底槽122的左边沿、右边沿连接。

34.底槽122的横截面呈圆弧形,第一侧壁123、第二侧壁124的横截面均具有圆弧段1241和处在圆弧段1241上侧的直线段1242,第一侧壁123的圆弧段1241下端与底槽122的一端连接,底槽122的另一端与第二侧壁124的圆弧段1241下端连接。底槽122的长度小于第一侧壁123、第二侧壁124的长度。

35.底座11上设有托架115,底槽122处在托架115上;托架115的材质为钢。由于底槽122是铜材质的,底槽122受热后机械性能会下降,为了安全起见,在底槽122底部加上托架115能够在工作过程中起到托底的作用。通常,将托架115和底槽122锁紧成一体后放置在底

座11上。

36.第一侧壁123与底槽122的连接处、第二侧壁124与底槽122的连接处均处在托架115上。通过托架115来支撑底槽122、第一侧壁123与底槽122的连接处、第二侧壁124与底槽122的连接处,起到加固第一侧壁123、第二侧壁124与底槽122之间的连接的作用。

37.溜槽本体12的内表面上设有耐磨层4,耐磨层4的材质为碳钢。通常,耐磨层4至少将底槽122、第一侧壁123与底槽122的连接处、第二侧壁124与底槽122的连接处覆盖。上述耐磨层4能够提高溜槽本体12的强度与硬度,有效地减缓和抵御排放熔融液时对溜槽本体12内表面的高温冲刷和侵蚀。

38.耐磨层4通过焊接的方式安装在溜槽本体12的内表面上。操作人员可以提前制造储备耐磨层4备用件,当耐磨层4受损时,操作人员可以快速更换新的耐磨层4,提高生产效率,节约维修时间。

39.上述溜槽单元1由铜质溜槽本体12和钢质底座11两大部分组合而成,多个溜槽单元1依次拼接后构成铜钢组合式溜槽,铜质溜槽本体12对熔融液、炉渣起到导流作用,冷却水通道121中的冷却水对溜槽本体12起到冷却作用,钢质底座11对铜质溜槽本体12起到连接和支撑作用。

40.上述铜质溜槽本体12是采用锻造纯铜板或铜合金板,通过钻孔的加工方式在锻造纯铜板或铜合金板上去除材料,得到冷却水通道121,经弯板成型,再精加工外形,焊接堵头盖板的工艺进行制作的;铜质溜槽本体12采用锻造铜板,相对于铸造纯铜溜槽,铜质溜槽本体12提高整体强度,减少热变形,提高导热性能(锻造铜板的热导率≥380w/mk;铸造铜板的热导率≥320w/mk),使得金相组织致密均匀,消除了铸造过程中存在的各种铸造缺陷,也消除了埋管铸造过程不完全融合而产生的气隙热阻。

41.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。