1.本实用新型属于燃烧器技术领域,特别是涉及一种多级混合燃气燃烧器。

背景技术:

2.燃烧器是使燃料与空气以一定方式喷出混合燃烧的装置的统称,燃烧器按照类型和应用领域分工业燃烧器、燃烧机、民用燃烧器、特种燃烧器等。燃烧器的材料多采用不锈钢或金属钛等耐腐蚀、耐高温的材料制成。燃烧器的作用是通过火焰燃烧使式样原子化,被雾化的试液进入燃烧器,在火焰温度和火焰气氛作用下,经过干燥、熔融、蒸发、离解等过程,产生大量的基态原子以及部分激发态原子、离子和分子。一个良好的燃烧器应当具有原子化效率高、噪声小、火焰稳定的性能,以保证有较高的吸收灵敏度和测定密度。

3.现有的普通的人燃气燃烧器采用单级混合的方式,其具体结构采用单个管状的外壳,内部设置配风盘,由外壳一端的空气入口接通外部空气源并通过配风盘,燃气接口接通外部燃气源,连接燃气管,并在管状外壳端部位置的检测电极和点火装置作用下,燃气与空气在管状外壳的前端部进行扩散燃烧;经研究发现,现有的这种单级混合方式的燃烧器扩散式燃烧并不十分充分,过剩的空气系数大,导致燃气能源浪费和排放过高,对大气污染较为严重。

技术实现要素:

4.本实用新型提供了一种多级混合燃气燃烧器,解决了以上问题。

5.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

6.本实用新型的一种多级混合燃气燃烧器,包括带有空气室的空气管、安装于空气管一端的尾盖、安装于空气管另一端的混合压缩管、安装于混合压缩管内前端位置的配风盘、位于配风盘外侧部的带有外焰燃气孔的燃烧口、由尾盖伸入至混合压缩管内且与配风盘内侧面开设的两个第一连接孔分别相对应的点火装置和检测电极;所述空气管上设置有测压孔以及进风管,所述尾盖上设置有燃气接口以及与燃气接口相连的燃气连接管;

7.所述空气管与混合压缩管内安装有燃气分流器,所述燃气分流器包括与尾盖内侧面燃气连接管相连的燃气管、设置于燃气管端部的喷嘴、对称设置于燃气管前部并位于喷嘴两侧的燃气导流管、与配风盘内孔套设连接的燃气压缩管;所述燃烧口安装于燃气压缩管外端部,且位于混合压缩管外端部设置的压缩环与配风盘之间;所述燃气导流管端部与配风盘内侧表面开设的第二连接孔相连;

8.所述配风盘为圆环状且内部设有腔室,外侧面与燃烧口的管口相连,配风盘内侧面的第一连接孔、第二连接孔均与配风盘的内部腔室相连通;配风盘外周侧壁与混合压缩管内周侧壁相贴合并固定,位于非第一连接孔、第二连接孔的位置均匀环绕开设有与外部相连通的出气孔;

9.所述燃气压缩管内端部设置有朝配风盘方向口径逐渐变小的压缩杯结构,喷嘴出气孔位于压缩杯结构内;所述燃气压缩管位于压缩杯结构与配风盘之间的外周侧位置环绕

开设有风气混合孔;所述混合压缩管内壁与燃气压缩管外壁之间形成的空腔室与出气孔相连通;位于出气孔与朝向压缩环方向的混合压缩管内壁之间形成风燃混合口。

10.进一步地,所述空气管的与合压缩管相连的一端为缩口结构,所述混合压缩管内端部的外直径与缩口结构的内直径一致,且二者套接配合。

11.进一步地,所述空气管上位于与合压缩管相连的端面设置有第一法兰,所述合压缩管上位于与空气管相连的端面设置有第二法兰,所述第一法兰的外端面开设有与第二法兰外轮廓相容纳配合且深度与第二法兰厚度相一致的环形槽,通过套设于空气管、合压缩管连接位置处的第三法兰对两者进行固定连接。

12.进一步地,所述第三法兰上设置有分别与第一法兰、第二法兰相对应的两圈法兰孔。

13.进一步地,所述喷嘴位于空气管与混合压缩管处靠前的位置。

14.进一步地,所述尾盖端部设置有第四法兰,所述空气管与尾盖相连的一端设置有与第四法兰相配合的第五法兰。

15.进一步地,所述燃烧口与混合压缩管外端部及压缩环之间形成燃气混合口。

16.本实用新型相对于现有技术包括有以下有益效果:

17.本实用新型的多级混合燃气燃烧器结构简单,通过多级预混结构使燃气燃烧充分,节省能源,同时还能够降低氮氧化物一氧化碳等排放。

18.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

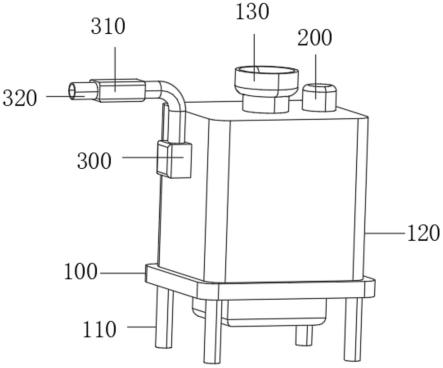

20.图1为本实用新型的一种多级混合燃气燃烧器的整体结构透视原理图;

21.图2为图1中尾盖与空气管相连的结构示意图;

22.图3为图2中尾盖的结构侧视图;

23.图4为图2中尾盖的结构主视图;

24.图5为图2中尾盖的结构仰视图;

25.图6为图2中空气管的结构透视图;

26.图7为图2中空气管的结构仰视图;

27.图8为混合压缩管的结构透视图;

28.图9为图1中燃气压缩管的结构剖面图;

29.图10为图9的结构侧视图;

30.图11为图1中燃气管与燃气导流管相结合的结构示意图;

31.图12为图11的结构侧视图;

32.图13为图11的结构右视图;

33.图14为第三法兰的结构主视图;

34.图15为图1中配风盘与燃烧口相结合的结构示意图;

35.图16为图1中配风盘的结构侧视图;

36.图17为本实用新型具体实施例多级混合燃气燃烧器在燃烧状态下的焰火的实况图片;

37.图18为现有的一种燃烧器的结构剖视图;

38.图19为现有的另一款燃烧器的结构剖视图;

39.附图中,各标号所代表的部件列表如下:

40.1-燃气导流管,2-压缩杯结构,3-风气混合孔,4-燃气压缩管,5-燃烧口,501-外焰燃气孔,6-混合压缩管,601-压缩环,602-第二法兰,7-喷嘴,8-进风管,9-尾盖,901-第四法兰,902-燃气接口,903-燃气连接管,10-测压孔,11-空气管,1103-第一法兰,1104-缩口结构,1105-环形槽,12-燃气管,13-燃气混合口,14-风燃混合口,15-配风盘,1501-第二连接孔,1502-第一连接孔,1503-出气孔,16-第三法兰。

具体实施方式

41.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

42.在本实用新型的描述中,需要理解的是,术语“一端”、“另一端”、“内”、“前端”、“外侧部”、“内侧面”、“外端部”、“外部”等指示方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

43.现有的燃烧器如图18和19所示,其均采用单级混合的方式实现燃气燃烧,具体包括管状的燃烧器外壳,外壳上设置有空气入口,并安装有燃气接口直通配风盘,由检测电极以及点火装置于配风盘位置进行点燃实现燃气的工作,位于配风盘与外壳的外端部之间设置有风筒以增加空气与燃气的混合。但是,经研究发现,在燃烧系统中,一氧化氮no的反应机制主要有三种:热力型no,瞬发型no,以及燃料型no。火焰温度低于1800k时,热力型no份额很小,该反应比燃烧速率慢,通常在火焰锋面后部的烟气区发生;瞬发型no在火焰面附近形成,生成量随混合当量比增长而增长,当混合当量比大于1.2时,化学反应变得更加复杂,no生成速率受到限制,并且no还会还原成hcn,从而阻止no的生成。并且,氮氧化物在混合当量比接近1时no的生成率最高,而偏离1时无论是富燃料还是贫燃料,no的生成率均呈下降趋势。而上述给出的两个现有的技术方案的燃烧器显然会存在燃烧不充分以及过剩空气系数相对较大的问题。因此,针对上述问题,本技术方案提供如下技术方案:

44.请参阅图1-7所示,本实用新型的一种多级混合燃气燃烧器,整体结构采用不锈钢材质,带有空气室的空气管11、安装于空气管11一端的尾盖9、安装于空气管11另一端的混合压缩管6、安装于混合压缩管6内前端位置的配风盘15、位于配风盘15外侧部的带有外焰燃气孔501的燃烧口5、由尾盖9伸入至混合压缩管6内且与配风盘15内侧面开设的两个第一连接孔1502分别相对应的点火装置和检测电极;空气管11上设置有测压孔10以及进风管8,尾盖9上设置有燃气接口902以及与燃气接口902相连的燃气连接管903;本具体实施例中,点火装置采用fs10型点火棒,检测电极采用进口qra4型火焰探测器或检测器;

45.空气管11与混合压缩管6内安装有燃气分流器,燃气分流器包括与尾盖9内侧面燃气连接管903相连的燃气管12、设置于燃气管12端部的喷嘴7、对称设置于燃气管12前部并位于喷嘴7两侧的燃气导流管1、与配风盘15内孔套设连接的燃气压缩管4;燃烧口5安装于燃气压缩管4外端部,且位于混合压缩管6外端部设置的压缩环601与配风盘15之间;燃气导流管1端部与配风盘15内侧表面开设的第二连接孔1501相连;由于经由燃气管12的燃气压力较大,由图中可见喷嘴7前端为收缩式结构,设置于喷嘴7后部两侧的燃气导流管1能够获得一定的分流,类似于水管两侧开设孔洞实现对水流的分流的原理。

46.配风盘15为圆环状且内部设有腔室,外侧面与燃烧口5的管口相连,配风盘15内侧面的第一连接孔1502、第二连接孔1501均与配风盘15的内部腔室相连通;配风盘15外周侧壁与混合压缩管6内周侧壁相贴合并固定,位于非第一连接孔1502、第二连接孔1501的位置均匀环绕开设有与外部相连通的出气孔1503;

47.燃气压缩管4内端部设置有朝配风盘15方向口径逐渐变小的压缩杯结构2,喷嘴7出气孔位于压缩杯结构2内;燃气压缩管4位于压缩杯结构2与配风盘15之间的外周侧位置环绕开设有风气混合孔3;混合压缩管6内壁与燃气压缩管4外壁之间形成的空腔室与出气孔1503相连通;位于出气孔1503与朝向压缩环601方向的混合压缩管6内壁之间形成风燃混合口14;燃气压缩管4内的燃气向前前进过程中,会带动位于风气混合孔3外部的空气吸入进行混合,因此风气混合孔3作用是用于风气混合。

48.其中,空气管11的与合压缩管6相连的一端为缩口结构1104,混合压缩管6内端部的外直径与缩口结构1104的内直径一致,且二者套接配合。

49.其中,空气管11上位于与合压缩管6相连的端面设置有第一法兰1103,合压缩管6上位于与空气管11相连的端面设置有第二法兰602,第一法兰1103的外端面开设有与第二法兰602外轮廓相容纳配合且深度与第二法兰602厚度相一致的环形槽1105,通过套设于空气管11、合压缩管6连接位置处的第三法兰16对两者进行固定连接。

50.其中,第三法兰16上设置有分别与第一法兰1103、第二法兰602相对应的两圈法兰孔。

51.其中,喷嘴7位于空气管11与混合压缩管6处靠前的位置。

52.其中,尾盖9端部设置有第四法兰901,空气管11与尾盖9相连的一端设置有与第四法兰901相配合的第五法兰1106。

53.其中,燃烧口5与混合压缩管6外端部及压缩环601之间形成燃气混合口13。

54.经过本具体实施例所提供的多级混合燃气燃烧器,其主焰温度能够达到1200-1600k,低于热力型no所需形成环境,降低no生成。(降低热力型no的形成)内焰燃气通过喷嘴7的燃气孔,在到达燃烧区前,经过结构燃气导流管1、喷嘴7、燃气管12预先充分均匀的混合空气,混合当量比0.7≤φ≤0.75;本燃烧器能够实现均匀燃烧,燃烧系统整体混合当量比接近1,过剩空气系数低,尾气含氧量低于3%,降低no生成速率和机会。(阻止瞬发型no以及燃料型no的生成排放);能够减少混合气体在高温区的停留时间,提高火焰喷射速度,增加气流流动速度,减少混合气体通过高温区时间,降低no的生成量。

55.如图17所示,火焰为梯度燃烧,分为3个区间,燃烧器内外焰设计供给比例8:2;第一区间为内焰,贫燃料火焰,当量比0.7≤φ≤0.75,火焰喷射速度最快,wτ>250m/s;第二区间为外焰,富燃料火焰,当量比1.3≥φ≥1.25,起到稳焰作用,200m/s<w1<250m/s;第

三区间为混合火焰,内焰速度>外焰速度,伯努利原理内焰表面形成负压区吸引外焰,在火焰锋面后部继续混合燃烧,由于整体当量比控制接近理论值,火焰效率最高,接近完全燃烧状态,火焰速度和速率都要大于第一第二区间,火焰流速加快,从而增加尾气循环,综上达到节能和低氮排放的效果。

56.本技术方案的工作原理是:

57.通过在燃烧器内部的内心设置由燃气导流管1、喷嘴7以及燃气管12构成的燃气分流器,用于分流内焰燃气和外焰燃气,分流比例本具体实施例具体为4.6:10,通过等离子点火棒作为点火装置先点燃外焰,即由燃气导流管1输入至配风盘15、燃烧口5位置的燃气先点燃,然后由外焰引燃内焰,内焰为燃气压缩管4输入至配风盘15、燃烧口5的燃气点燃所产生,外焰火焰燃气直通燃烧口5处的外然燃气孔501,稳定火焰的同时亦能够放置火焰回火;主焰燃气通过压缩杯结构2位置引射第一次与空气混合,并在风气混合孔3位置第二次与空气混合,使主燃气与空气与空气达到燃烧位置前进行充分混合;燃烧器内芯前端部设置有外焰燃气孔501和第三次配风用的配风盘15,配风盘15除开口的配风口外设有两个用于连接和安装离子检测和点火装置的第二连接孔1501,三次配风处的比例经过计算和实验,使燃气与空气充分混合后燃烧,并无限接近于1:10的最近空燃比(根据燃气成分不同,该比例同步变化),燃烧中空气与燃气快速燃烧,火焰尾气含氧量低,相比于现有的传统燃烧器,低氮节能的效果显著,并能够实现节能15%左右,氮氧化物排放30ppm以内,基本控制在10ppm左右,远低于国家标准。

58.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。