1.本发明涉及耐磨衬板对焊领域,具体的说是一种耐磨衬板自动化对焊设备及对焊工艺。

背景技术:

2.耐磨衬板是指耐磨钢板通过切割、卷板变形、打孔和焊接等生产工艺加工而成的各种耐磨衬板,耐磨衬板具有高耐磨性、耐冲击、可变形和可焊接等性能,可以加工成工程部件以满足磨损工矿投入使用,比如各种机械的料斗都需要在其内壁焊接耐磨衬板以增强料斗的耐磨性能,各种料斗在进行焊接耐磨衬板之前,由于料斗的结构特殊,有的直角边处不易焊接,需要提前将耐磨衬板进行对接成直角之后并焊接,最后再焊接到料斗内。

3.耐磨衬板在焊接的过程中还存在以下问题:

4.1、耐磨衬板在焊接的过程中,由于要焊接的形状比较特殊,一般一次性只能针对单个对接好之后的耐磨衬板进行焊接,单个焊接时需要对耐磨衬板进行来回上下料,不仅增大劳动力还降低了耐磨衬板在焊接时的工作效率。

5.2、耐磨衬板在对接的过程中,传统的对接方式无法保证耐磨衬板与耐磨衬板之间的对接处始终保持紧密接触的状态,从而无法保证焊接的质量。

技术实现要素:

6.为了弥补现有技术的不足,本发明提供了一种耐磨衬板自动化对焊设备及对焊工艺。

7.本发明所要解决其技术问题所采用以下技术方案来实现:一种耐磨衬板自动化对焊设备,包括固定座、固定机构和移动机构,所述的固定座上设置有固定机构和移动机构;

8.所述的固定机构包括支撑板、下料组件、结构板、限位块、复位弹簧、竖直板、矩形块、夹紧板、驱动组件和焊接组件,所述的固定座的底部左右两侧对称固定安装有支撑板,两个支撑板上设置有下料组件,固定座顶部靠近四个拐角处均固定安装有一组结构板,每组结构板有两个且呈直角分布,固定座的顶部靠近四个拐角处均固定安装有限位块,每个限位块位于每组结构板连接呈直角处的位置,固定座的顶部且位于每组结构板之间的对角线处开设有滑动槽,滑动槽内通过复位弹簧固定安装有竖直板,竖直板的顶部均固定安装有矩形块,矩形块靠近每组结构板之间的对角线处固定安装有夹紧板,矩形块远离每组结构板之间的对角线处呈弧形结构,固定座的顶部中心位置设置有驱动组件,且固定座的顶部靠近四个拐角处还设置有焊接组件;

9.所述的移动机构包括旋转杆、移动板、挤压弹簧、位移板、皮带和移动组件,所述的固定座的顶部且靠近固定座的四个直角边中心处均转动设置有旋转杆,旋转杆上固定安装有移动板,移动板呈菱形结构,固定座的顶部且位于旋转杆的两侧均开设有移动槽,移动槽沿着固定座的直角边排布,移动槽内通过挤压弹簧固定安装有位移板,位移板滑动设置在移动槽内,多个旋转杆的底部均穿过固定座的底部后向下延伸,且前后两个旋转杆之间和

左右两个旋转杆之间均通过皮带传动连接,固定座的底部且位于后侧旋转杆和右侧旋转杆的位置均设置有移动组件。

10.作为本发明的一种优选技术方案,所述的驱动组件包括正反转电机、花键杆、转动板和环形板,所述的固定座的顶部中心位置开设有安装槽,安装槽内固定安装有正反转电机,正反转电机的输出轴固定安装有花键杆,花键杆的外侧通过花键连接的方式连接有转动板,转动板呈十字花形结构,且始终与矩形块的弧形结构处相接触,转动板的底部开设有环形槽,固定座的顶部中心位置固定安装有环形板,环形板滑动设置在环形槽内。

11.作为本发明的一种优选技术方案,所述的焊接组件包括立板、连接块、空心管、圆柱杆和焊接头,所述的固定座的顶部靠近四个拐角处还固定安装有立板,前后对称的立板的相对面均由上之下开设有限位槽,限位槽内滑动设置有连接块,限位槽内还设置有电动滑块,电动滑块和连接块之间固定连接,前后设置的连接块的相对面固定安装有空心管,空心管内滑动设置有圆柱杆,圆柱杆远离空心管的一端固定安装有焊接头。

12.作为本发明的一种优选技术方案,所述的移动组件包括电动伸缩杆、方形块、齿条板和不完全齿轮,所述固定座的底部且位于后侧旋转杆和右侧旋转杆的位置均开设有位移槽,位移槽和固定座的直角边平行,位移槽内固定安装有电动伸缩杆,位移槽内滑动设置有方形块,方形块的底部固定安装有齿条板,位于后侧的旋转杆和右侧的旋转杆上均固定安装有不完全齿轮,不完全齿轮和齿条板之间啮合传动。

13.作为本发明的一种优选技术方案,所述的下料组件包括水平板、电动推杆、伸出板和顶板,两个所述的支撑板的相对面开设有矩形槽,矩形槽内滑动设置有水平板,且矩形槽内固定安装有电动推杆,电动推杆的顶部和水平板的底部固定连接,两个水平板的相对面均前后对称固定安装有伸出板,每个伸出板上均固定安装有两个顶板,固定座的顶部位于每个结构板的内侧壁均开设有矩形通槽,顶板滑动设置在矩形通槽内。

14.作为本发明的一种优选技术方案,所述的空心管的内侧壁沿周向均匀开设有半弧形槽,半弧形槽内滚动设置有圆球,圆柱杆的外侧壁沿周向均匀固定安装有伸出块,伸出块靠近圆球的一端固定安装有橡胶垫,橡胶垫的中部呈弧形凸起状。

15.作为本发明的一种优选技术方案,所述的夹紧板与每组结构板平行的一端侧壁固定安装有防滑垫。

16.本发明还提供了一种耐磨衬板自动化对焊工艺,具体包括以下步骤:

17.s1、耐磨衬板放置:首先将需要进行焊接的耐磨衬板批量放置到固定座顶部四个拐角处的结构板与夹紧板之间,每组结构板与夹紧板之间放置两个需要对接的耐磨衬板;

18.s2、耐磨衬板对接:s1将需步骤完成后,利用设置的移动机构,使得每个拐角处的每组结构板与夹紧板之间的两个耐磨衬板进行快速对接成一个直角结构;

19.s3、耐磨衬板焊接:s2步骤完成后,此时利用设置的焊接组件即可完成一个呈直角状的耐磨衬板的焊接;

20.s4、耐磨衬板下料:s3步骤完成后,最后利用设置的下料组件将焊接完成的耐磨衬板进行下料即可。

21.与现有技术相比,本发明具有以下优点:

22.1.本发明在对耐磨衬板进行焊接时,利用设置的固定机构和移动机构在将耐磨衬板对接之后,能够同时对多个对接成直角状的耐磨衬板进行焊接,避免了多次对耐磨衬板

进行来回上下料,使得提高了耐磨衬板在焊接时的工作效率。

23.2.本发明通过设置的移动机构能够使得耐磨衬板之间的对接处始终保持紧密接触的状态,进而提高焊接效果。

24.3.本发明通过设置的驱动组件能够使得多个夹紧板分别将对接之后的呈直角状的耐磨衬板进行夹紧固定,防止耐磨衬板在焊接时发生移动现象,不仅影响焊接的美观性能还大大降低焊接的质量。

25.3.在将对接之后的耐磨衬板进行焊接之后,本发明通过设置的下料组件能够将焊接之后的呈直角状的耐磨衬板进行快速下料,进而使得耐磨衬板在进行下料时的工作效率大大提高。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

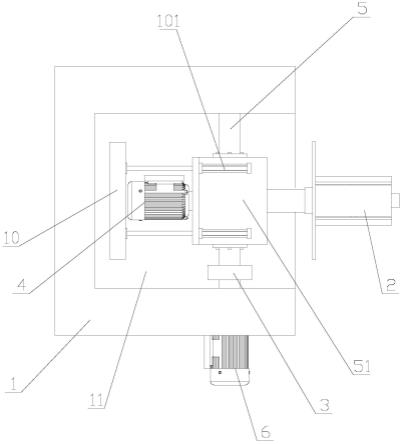

27.图1是本发明的立体结构示意图;

28.图2是本发明的俯视结构示意图;

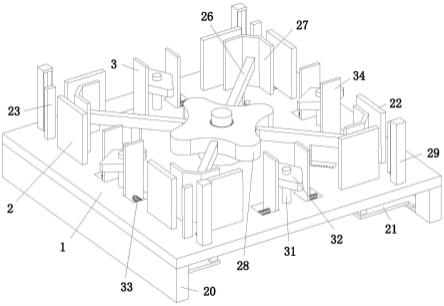

29.图3是本发明的主剖视结构示意图;

30.图4是本发明图3的a-a向剖视图;

31.图5是本发明图4的m向局部放大图;

32.图6是本发明的仰视结构示意图;

33.图7是本发明移动组件的立体结构示意图;

34.图8是本发明耐磨衬板焊接时的工作状态示意图;

35.图9是本发明的工作流程图。

36.图中:1、固定座;2、固定机构;20、支撑板;21、下料组件;211、水平板;212、电动推杆;213、伸出板;214、顶板;22、结构板;23、限位块;24、复位弹簧;25、竖直板;26、矩形块;27、夹紧板;28、驱动组件;281、正反转电机;282、花键杆;283、转动板;284、环形板;29、焊接组件;291、立板;292、连接块;293、空心管;294、圆柱杆;295、焊接头;296、圆球;297、伸出块;3、移动机构;31、旋转杆;32、移动板;33、挤压弹簧;34、位移板;35、皮带;36、移动组件;361、电动伸缩杆;362、方形块;363、齿条板;364、不完全齿轮。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,对本发明进行进一步阐述。

38.参阅图1,一种耐磨衬板自动化对焊设备,包括固定座1、固定机构2和移动机构3,所述的固定座1上设置有固定机构2和移动机构3。

39.参阅图1、图2和图4,所述的固定机构2包括支撑板20、下料组件21、结构板22、限位块23、复位弹簧24、竖直板25、矩形块26、夹紧板27、驱动组件28和焊接组件29,所述的固定座1的底部左右两侧对称固定安装有支撑板20,两个支撑板20上设置有下料组件21,固定座1顶部靠近四个拐角处均固定安装有一组结构板22,每组结构板22有两个且呈直角分布,固定座1的顶部靠近四个拐角处均固定安装有限位块23,每个限位块23位于每组结构板22连接呈直角处的位置,固定座1的顶部且位于每组结构板22之间的对角线处开设有滑动槽,滑

动槽内通过复位弹簧24固定安装有竖直板25,竖直板25的顶部均固定安装有矩形块26,矩形块26靠近每组结构板22之间的对角线处固定安装有夹紧板27,矩形块26远离每组结构板22之间的对角线处呈弧形结构,固定座1的顶部中心位置设置有驱动组件28,且固定座1的顶部靠近四个拐角处还设置有焊接组件29。

40.所述的夹紧板27与每组结构板22平行的一端侧壁固定安装有防滑垫。

41.原始状态时,首先将需要进行焊接的耐磨衬板批量放置到固定座1顶部四个拐角处的结构板22与夹紧板27之间,每组结构板22与夹紧板27之间放置两个需要对接的耐磨衬板,放置好之后,此时通过设置的移动机构3,首先将每组中结构板22与夹紧板27之间的其中一个耐磨衬板的一端和限位块23的一端相接触,通过限位块23对其进行限位,最后再将结构板22与夹紧板27之间的另外一个耐磨衬板和限位之后的耐磨衬板进行快速对接,使得每个拐角处的每组结构板22与夹紧板27之间的两个耐磨衬板快速对接成一个直角结构,当对接完成后,此时再通过设置的驱动组件28使得多个夹紧板27分别将对接之后的每组结构板22与夹紧板27中的两个耐磨衬板进行夹紧固定,防止耐磨衬板在焊接时发生移动现象,不仅影响焊接的美观性能还大大降低了焊接的质量,通过在夹紧板27上固定安装的防滑垫可以增大摩擦,防止耐磨衬板位移,当对耐磨衬板进行夹紧固定之后,最后通过设置的焊接组件29同时对多个对接之后的耐磨衬板进行快速焊接,从而使得耐磨衬板在焊接时的工作效率大大提高,当焊接完成后,最后通过设置的下料组件21可以同时对多个焊接之后的耐磨衬板进行快速下料,进而提高了耐磨衬板下料时的工作效率。

42.参阅图1和图3,所述的移动机构3包括旋转杆31、移动板32、挤压弹簧33、位移板34、皮带35和移动组件36,所述的固定座1的顶部且靠近固定座1的四个直角边中心处均转动设置有旋转杆31,旋转杆31上固定安装有移动板32,移动板32呈菱形结构,固定座1的顶部且位于旋转杆31的两侧均开设有移动槽,移动槽沿着固定座1的直角边排布,移动槽内通过挤压弹簧33固定安装有位移板34,位移板34滑动设置在移动槽内,多个旋转杆31的底部均穿过固定座1的底部后向下延伸,且前后两个旋转杆31之间和左右两个旋转杆31之间均通过皮带35传动连接,固定座1的底部且位于后侧旋转杆31和右侧旋转杆31的位置均设置有移动组件36。

43.当将固定座1顶部四个拐角处的结构板22与夹紧板27之间放置好两个需要对接的耐磨衬板之后,首先利用右侧旋转杆31上的移动组件36使得左右两侧对称的两个旋转杆31进行旋转,左右两侧对称的旋转杆31带动移动板32进行旋转,移动板32使得位移板34进行推动挤压弹簧33,并使得位移板34推动每组中结构板22与夹紧板27之间的其中一个耐磨衬板的一端和限位块23的一端相接触,当接触好之后,再利用后侧的移动组件36使得前后两侧对称的两个旋转杆31进行旋转,并使得位移板34将结构板22与夹紧板27之间的另外一个耐磨衬板和限位之后的耐磨衬板进行快速对接。

44.参阅图6和图7,所述的移动组件36包括电动伸缩杆361、方形块362、齿条板363和不完全齿轮364,所述固定座1的底部且位于后侧旋转杆31和右侧旋转杆31的位置均开设有位移槽,位移槽和固定座1的直角边平行,位移槽内固定安装有电动伸缩杆361,位移槽内滑动设置有方形块362,方形块362的底部固定安装有齿条板363,位于后侧的旋转杆31和右侧的旋转杆31上均固定安装有不完全齿轮364,不完全齿轮364和齿条板363之间啮合传动。

45.当利用移动组件36时,即启动电动伸缩杆361,电动伸缩杆361推动方形块362在位

移槽内移动,方形块362带动齿条板363进行移动,齿条板363推动不完全齿轮364进行旋转,不完全齿轮364带动旋转杆31进行旋转,最后将结构板22与夹紧板27之间的耐磨衬板进行快速对接。

46.参阅图3,所述的驱动组件28包括正反转电机281、花键杆282、转动板283和环形板284,所述的固定座1的顶部中心位置开设有安装槽,安装槽内固定安装有正反转电机281,正反转电机281的输出轴固定安装有花键杆282,花键杆282的外侧通过花键连接的方式连接有转动板283,转动板283呈十字花形结构,且始终与矩形块26的弧形结构处相接触,转动板283的底部开设有环形槽,固定座1的顶部中心位置固定安装有环形板284,环形板284滑动设置在环形槽内。

47.当每个拐角处的每组结构板22与夹紧板27之间的两个耐磨衬板对接成一个直角结构之后,此时启动正反转电机281,正反转电机281使得花键杆282带动转动板283进行旋转,此时在环形板284的限位下,使得转动板283进行挤压矩形块26,矩形块26带动夹紧板27分别将对接之后的每组结构板22与夹紧板27中的两个耐磨衬板进行夹紧固定。

48.参阅图4和图5,所述的焊接组件29包括立板291、连接块292、空心管293、圆柱杆294和焊接头295,所述的固定座1的顶部靠近四个拐角处还固定安装有立板291,前后对称的立板291的相对面均由上之下开设有限位槽,限位槽内滑动设置有连接块292,限位槽内还设置有电动滑块,电动滑块和连接块292之间固定连接,前后设置的连接块292的相对面固定安装有空心管293,空心管293内滑动设置有圆柱杆294,圆柱杆294远离空心管293的一端固定安装有焊接头295。

49.参阅图5,所述的空心管293的内侧壁沿周向均匀开设有半弧形槽,半弧形槽内滚动设置有圆球296,圆柱杆294的外侧壁沿周向均匀固定安装有伸出块297,伸出块297靠近圆球296的一端固定安装有橡胶垫,橡胶垫的中部呈弧形凸起状。

50.当对耐磨衬板进行夹紧固定之后,拉动圆柱杆294在空心管293进行移动,从而调节焊接头295的位置,使得圆柱杆294带动焊接头295和耐磨衬板的对接处进行接触,通过在空心管293内设置的圆球296从而方便圆柱杆294的移动,通过在圆柱杆294上设置的伸出块297可以对圆球296进行卡紧限位,使得圆柱杆294能够保持在一定长度,当调节好焊接头295的位置之后,启动电动滑块在限位槽内移动,电动滑块使得连接块292带动焊接头295同时对多个对接之后的耐磨衬板进行快速焊接。

51.参阅图3,所述的下料组件21包括水平板211、电动推杆212、伸出板213和顶板214,两个所述的支撑板20的相对面开设有矩形槽,矩形槽内滑动设置有水平板211,且矩形槽内固定安装有电动推杆212,电动推杆212的顶部和水平板211的底部固定连接,两个水平板211的相对面均前后对称固定安装有伸出板213,每个伸出板213上均固定安装有两个顶板214,固定座1的顶部位于每个结构板22的内侧壁均开设有矩形通槽,顶板214滑动设置在矩形通槽内。

52.原始状态时顶板214的顶部和固定座1的顶部相平齐,当对耐磨衬板焊接完成之后,移动机构3不再对耐磨衬板进行固定,最后启动电动推杆212,电动推杆212推动水平板211在矩形槽内向上移动,水平板211带动伸出板213向上运动,伸出板213带动顶板214贯穿矩形通槽,并使得顶板214推动焊接完成的呈直角状的耐磨衬板向上运动,即可完成快速下料。

53.本发明还提供了一种耐磨衬板自动化对焊工艺,具体包括以下步骤:

54.s1、耐磨衬板放置:首先将需要进行焊接的耐磨衬板批量放置到固定座1顶部四个拐角处的结构板22与夹紧板27之间,每组结构板22与夹紧板27之间放置两个需要对接的耐磨衬板。

55.s2、耐磨衬板对接:s1将需步骤完成后,首先利用右侧旋转杆31上的移动组件36使得左右两侧对称的两个旋转杆31进行旋转,左右两侧对称的旋转杆31带动移动板32进行旋转,移动板32使得位移板34进行推动挤压弹簧33,并使得位移板34推动每组中结构板22与夹紧板27之间的其中一个耐磨衬板的一端和限位块23的一端相接触,当接触好之后,再利用后侧的移动组件36使得前后两侧对称的两个旋转杆31进行旋转,并使得位移板34将结构板22与夹紧板27之间的另外一个耐磨衬板和限位之后的耐磨衬板进行快速对接。

56.s3、耐磨衬板焊接:s2步骤完成后,此时利用设置的焊接组件29即可完成呈直角状的耐磨衬板的焊接。

57.s4、耐磨衬板下料:s3步骤完成后,最后利用设置的下料组件21将焊接完成的耐磨衬板进行下料即可。

58.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。