1.本发明涉及热浸镀带钢镀层检验方法,尤其涉及一种用于冲压用热浸镀带钢镀层附着力检验的方法。

背景技术:

2.热浸镀带钢采用热浸镀的工艺以冷轧带钢为原料进行热浸镀加工工艺,通常包括镀锌、镀铝锌等镀层产品类别。热浸镀带钢的终端用户,一般为家电生产行业,如空调底盘、空调外籍壳体、洗衣机围板和小家电等;并且热浸镀带钢在终端用户使用过程中,一般需要进行复杂的冲压操作,因此热浸镀带钢的镀层应当满足终端用户的冲压处理而不脱落,否则热浸镀带钢镀层一旦脱落,就会严重影响产品的性能,进而影响使用寿命。因此,通过对冲压用热浸镀带钢镀层附着力的检验,可有效地保证所生产的冲压用热浸镀带钢能满足下游终端用户的正常加工使用。

3.现热浸镀行业的普遍做法是对生产的带钢在厂内进行180度折弯检验,即使用折弯机将检验带钢进行180度折弯,并检查折弯处带钢有锌或铝等镀层剥落现象。如出现镀层脱落现象,则判定为镀层附着力不合格。如未出现镀层脱落现象,则判定为镀层附着力合格。但是,实际生产中,常出现180度折弯检验镀层附着力合格,而终端用户冲压加工过程中仍出现镀层剥落的情况,导致出现带钢生产厂家和终端用户之间的质量异议。因此,反应出180度折弯的镀层附着力检验方法,不能有效反映镀层附着力是否满足终端用户对各种复杂的冲压级别的镀层附着力需求情况。

4.通过发明人的分析研究后发现,冲压加工成型不同于通常的折弯成型,镀层不仅要克服与冲压模具的接触摩擦力的影响,还要满足冲压过程中的延伸要求,而且冲压变形量的不同,反复冲压以及冲压复杂程度的不用,都会对镀层附着力有更高的要求,这也是导致传统采用180度折弯的镀层附着力检验方法无法有效的体现冲压加工成型的特点,进而导致检验合格的产品但是实际到下游终端用户进行冲压使用时出现镀层脱落问题。

技术实现要素:

5.本发明解决的技术问题是提供一种适用于冲压用热浸镀带钢镀层附着力检验的方法。

6.本发明解决其技术问题所采用的技术方案是:一种用于冲压用热浸镀带钢镀层附着力检验的方法,采用“杯突 180度折弯”的复合检验,具体包括如下步骤:

7.步骤一,截取一块热浸镀带钢样品,样品的纵向宽度b为150

‑

600mm,样品的横向长度a为带钢宽度;

8.步骤二,对样品用杯突仪进行杯突检验,沿样品的横向长度方向以间距l为100~500mm,依次使用杯突仪对样品进行冲压形成杯突,杯突的直径为15~60mm,杯突的突起高度为5~40mm,各杯突的位置在样品的横向长度方向沿直线分布,即各杯突的中心点位于同一中心直线上;

9.步骤三,杯突检验完成后,观察样品的带钢表面有无镀层脱落现象,如有镀层脱落现象,则判定镀层附着力不合格;如无镀层脱落现象,则判定杯突检验合格并继续进行下一步;

10.步骤四,将步骤三中杯突检验合格的样品进行180度折弯检验,具体为将样品沿各杯突的中心点所在的中心直线进行180度折弯;

11.步骤五,180度折弯检验完成后,观察样品的带钢表面有无镀层脱落现象,如有镀层脱落现象,则判定镀层附着力不合格;如无镀层脱落现象,则判定镀层附着力合格。

12.进一步的是:在步骤四中,在进行180度折弯处理后,再将样品上的各杯突的位置进行压扁处理。

13.进一步的是:在步骤二中,同一个样品上的杯突的数量不少于三个。

14.进一步的是:在步骤二中,间距l为200~300mm。

15.进一步的是:在步骤二中,杯突的直径为20~30mm。

16.进一步的是:在步骤二中,杯突的突起高度为25~35mm。

17.进一步的是:在步骤四中,将样品上杯突凹陷的一面进行向内180度折弯。

18.本发明的有益效果是:采用本发明所述的检验方法,通过结合“杯突 180度折弯”,尤其是在杯突检验后,再在杯突位置进行进一步的180度折弯检验,利用对杯突的再折弯方式,能更好的模拟终端用户的实际使用带钢产品进行的各种复杂的冲压加工方式,进而本发明能够更有效地检验冲压用热浸镀带钢的镀层附着力是否满足终端用户复杂的冲压加工需求,有效解决了采用常规的180度折弯不能有效检验镀层附着力是否满足终端用户的冲压加工需求的问题。

附图说明

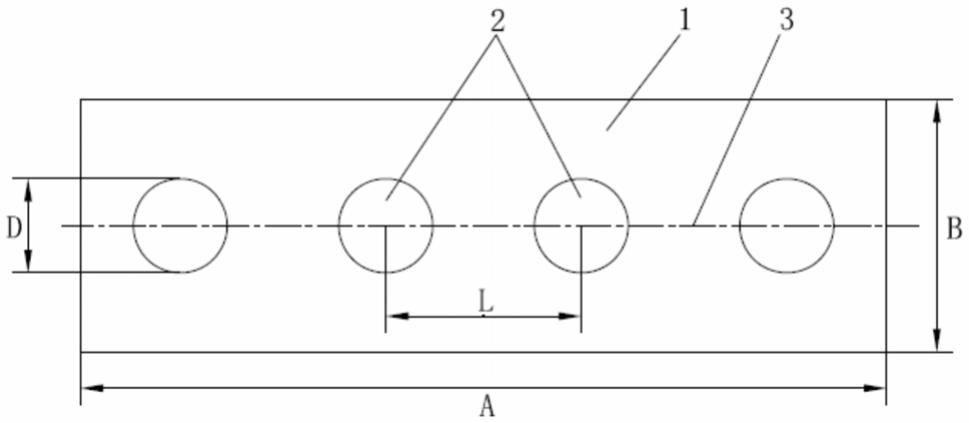

19.图1为样品进行杯突检验时俯视图;

20.图2为图1的主视图;

21.图3为图1的侧视图;

22.图4为图3中进行180度折弯过程中的示意图;

23.图5为图4中完成180度折弯后的示意图;

24.图6为对图5中的杯突进行压扁处理后的示意图;

25.图7为图6的俯视图;

26.图中标记为:样品1、杯突2、中心直线3。

具体实施方式

27.下面结合附图和具体实施方式对本发明进一步说明。

28.需要说明,若本发明中有涉及方向性指示用语,如上、下、左、右、前、后的方向、方位用语,是为了利于构件间相对位置联系的描述,非为相关构件、构件间位置关系的绝对位置特指,仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。若本发明中有涉及数量的用语,如“多”、“多个”、“若干”等,具体指的是两个及两个以上。

29.如图1至图7中所示,本发明中所述的一种用于冲压用热浸镀带钢镀层附着力检验

的方法,采用“杯突 180度折弯”的复合检验,具体包括如下步骤:

30.步骤一,截取一块热浸镀带钢样品1,样品1的纵向宽度b为150

‑

600mm,样品1的横向长度a为带钢宽度;其中,b的大小应当满足杯突检验所用的杯突仪对检验试件的基本尺寸要求。

31.步骤二,对样品1用杯突仪进行杯突检验,沿样品1的横向长度方向以间距l为100~500mm,依次使用杯突仪对样品1进行冲压形成杯突2,杯突2的直径d为15~60mm,杯突2的突起高度h为5~40mm,各杯突2的位置在样品1的横向长度方向沿直线分布,即各杯突2的中心点位于同一中心直线3上;

32.步骤三,杯突检验完成后,观察样品1的带钢表面有无镀层脱落现象,如有镀层脱落现象,则判定镀层附着力不合格;如无镀层脱落现象,则判定杯突检验合格并继续进行下一步;

33.步骤四,将步骤三中杯突检验合格的样品1进行180度折弯检验,具体为将样品1沿各杯突2的中心点所在的中心直线3进行180度折弯;

34.步骤五,180度折弯检验完成后,观察样品1的带钢表面有无镀层脱落现象,如有镀层脱落现象,则判定镀层附着力不合格;如无镀层脱落现象,则判定镀层附着力合格。

35.其中,单独的杯突检验或者单独的180度折弯检验均为现有的检验方式,本发明为将二者进行复合检验,并且采用在杯突检验后,再在杯突2的位置进行进一步的180度折弯检验,本发明即可利用对杯突的再折弯方式,可以实现将已经经过杯突冲压变形后的杯突2的部位叠加进行180度折弯检验,而不仅仅是简单地进行单独的杯突检验和/或者单独的180度折弯检验而已;并且通过采用本发明的叠加复合检验方式,能够更好的模拟终端用户的实际使用带钢产品进行的各种复杂的冲压加工方式,进而本发明能够更有效地检验冲压用热浸镀带钢的镀层附着力是否满足终端用户复杂的冲压加工需求,有效解决了采用常规的180度折弯不能有效检验镀层附着力是否满足终端用户的冲压加工需求的问题。

36.更具体的,本发明在步骤四中,在进行180度折弯处理后,再将样品1上的各杯突2的位置进行压扁处理,这样可进一步对各杯突2的部位进行相应的挤压变形作用,进一步加强对镀层附着力的检验力度。

37.更具体的,本发明在步骤二中,优选设置同一个样品1上的杯突2的数量不少于三个;如附图1中所示的结构中为设置有四个杯突2的情况。

38.更具体的,本发明在步骤二中,可进一步优选设置间距l为200~300mm。

39.更具体的,本发明在步骤二中,可进一步优选设置杯突2的直径为20~30mm。

40.更具体的,本发明在步骤二中,可进一步优选设置杯突2的突起高度为25~35mm。

41.更具体的,本发明在步骤四中,在进行折弯时,优选将样品1上杯突2凹陷的一面进行向内180度折弯,具体即为附图3至5中的折弯过程。通过这样的折弯方式,杯突2外拱的一面将在折弯后位于外层,进而折弯过程中杯突2的外拱面可以被进一步的拉伸以增强变形,进而可进一步加强对镀层附着力的检验力度。

42.实施例1:

43.热浸镀锌机组,生产dx52d z、dx53d z、dx54d z冲压用热镀锌带钢产品,取样品1纵向宽度b为200mm,样品1的横向长度a为1000mm,沿样品1的横向长度方向均匀进行三次杯突冲压,形成三个杯突2,相邻杯突2的间距l为250mm,杯突2的高度为35mm,杯突2的直径为

20mm,判断有无镀层脱落情况;确认无镀层脱落后进行180度折弯检验,然后再次判断有无镀层脱落情况,最终确定产品镀层附着力是否合格。

44.实施例2:

45.热浸镀铝锌机组,生产dx52d z、dx53d z、dx54d z冲压用热镀铝锌带钢产品,取样品1纵向宽度b为500mm,样品1的横向长度a为1250mm,沿样品1的横向长度方向均匀进行四次杯突冲压,形成四个杯突2,相邻杯突2的间距l为250mm,杯突2的高度为25mm,杯突2的直径为30mm,判断有无镀层脱落情况;确认无镀层脱落后进行180度折弯检验,然后再次判断有无镀层脱落情况,最终确定产品镀层附着力是否合格。

46.另外,不失一般性的,本发明在检验产品镀层附着力的过程中,若发现产品镀层附着力不合格时,可进行对相应的热浸镀机组或者相应的热浸镀工艺参数等进行合理的调整,以提高产品的镀层附着力,然后对调整后的产品进行重新检验,直到本发明的检验合格为止。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。