1.本发明涉及铜合金技术领域,特别涉及一种海洋环境用具有高耐蚀组织结构的铝青铜合金。

背景技术:

2.铝青铜合金具有耐蚀性好、密度低、强度高及抗海水冲刷、空泡腐蚀性能优异等特点,在海水环境中获得广泛应用,如海水泵、阀、管道法兰及螺旋桨等零部件,但在产品服役过程发现,对于静止海水等工况条件,材料会出现较为严重的脱成分腐蚀,严重影响产品的性能和应用安全性,还会由于脱成分腐蚀导致产品出现贯穿性蚀孔,发生渗漏等现象,严重影响了产品的安全应用和推广。

3.铝青铜材料组织中β相室温强度高,耐脱成分腐蚀性能较差,α相室温强度低,耐脱成分腐蚀性能优异,因此为获得较高的强度及优异的耐蚀性能,材料组织结构必须保持为α β相结构,受α与β两相成分差异影响,β相在腐蚀环境中会被优先腐蚀。β相腐蚀不但增加了材料暴露面积,且腐蚀后溶析的大量单质铜进一步加剧了腐蚀的进行。因此通常认为该类铜合金的脱成分腐蚀是由于材料的α β相组织结构劣根性导致的,导致该类铜合金在苛刻工况的应用大幅减少。严重影响该类低成本、高强度合金的推广应用。

4.正常缓冷铝青铜合金的金相组织如图1所示,组织为β相 β相上析出块状α相 富fe的κ相,β相呈连续分布形态,在脱成分腐蚀试验中表现出较差的腐蚀性能。图2显示铝青铜合金正常缓冷组织的脱成分腐蚀试验金相照片,其中区域a为发生脱成分腐蚀区域,其中浅灰色块状组织为原始未被腐蚀的α相,β相优先发生脱成分腐蚀(腐蚀后往往呈紫铜色),腐蚀沿β相不断向材料内部延伸,腐蚀深度在200μm左右。

5.在对提高铝青铜合金在海水环境耐脱成分腐蚀性能的现有技术中,大量文献资料开展了材料发生脱成分腐蚀原因与机理的研究,但关于如何提高铜合金在海水环境耐脱成分腐蚀方面的研究较少。专利号cn104775050a公开了一种制备耐海水腐蚀铜合金的工艺,按照此制备工艺获得的铜合金耐盐水腐蚀能力有较好的提升;专利号cn114277383a公开了一种铜合金的表面处理方法,通过使铜合金表面吸附一层有效腐蚀抑制剂来提高材料的耐蚀性。虽然现有技术中涉及提高铜合金耐腐蚀性能的多种实施方式,但往往难以适用于铝青铜合金,也难以提高铝青铜合金在海水环境中耐脱成分腐蚀性能。

技术实现要素:

6.有鉴于此,本发明旨在提出一种海洋环境用具有高耐蚀组织结构的铝青铜合金,以解决现有技术中存在的铝青铜合金耐脱成分腐蚀性能较差的问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种海洋环境用具有高耐蚀组织结构的铝青铜合金,所述铝青铜合金成分的质量百分含量为:al 7.0%~12.0%,mn 6.0%~20.0%,fe 2.0%~4.0%,ni 1.0%~4.0%,余量为cu和不可避免的杂质,所述铝青铜合金的微观组织主要包括α相、β相,所述α相对β相

进行分隔,β相的最大截距长度≤20μm。

9.进一步的,所述α相呈层片状,在铝青铜合金的微观组织中,β相被α相分隔为多个相互独立分布的区域。

10.进一步的,所述铝青铜合金的抗拉强度>670mpa。

11.进一步的,所述铝青铜合金的脱成分腐蚀深度≤50μm。

12.进一步的,所述铝青铜合金的生产过程包括依次进行的成型阶段、热处理阶段。

13.进一步的,所述成型阶段包括砂铸、锻造、离心铸造中的任意一种成型方式。

14.进一步的,所述热处理阶段包括依次进行的高温快冷、回火。

15.相对于现有技术,本发明所述的一种海洋环境用具有高耐蚀组织结构的铝青铜合金具有以下优势:

16.本发明所述的一种海洋环境用具有高耐蚀组织结构的铝青铜合金,通过β相被α相分隔为多个相互独立分布且不连续的区域,使得β相的最大截距长度≤20μm,能够有效避免不耐蚀β相腐蚀通道的形成,大幅提高材料的耐蚀性,一方面材料耐蚀性提高,可解决由于脱成分腐蚀导致的性能衰减和产品渗漏问题,提高产品应用的可靠性和安全性,有利于该类低成本、高强度合金的推广,另一方面本技术在不影响现有材料强度等级基础上,通过热处理方式将铝青铜合金组织优化至发明组织形貌,技术难度较低,成本较低,可操作性较强。

附图说明

17.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1为常规的正常缓冷铝青铜合金的金相组织照片(图中标尺为20μm);

19.图2为铝青铜合金正常缓冷组织的脱成分腐蚀试验金相照片(图中标尺为100μm);

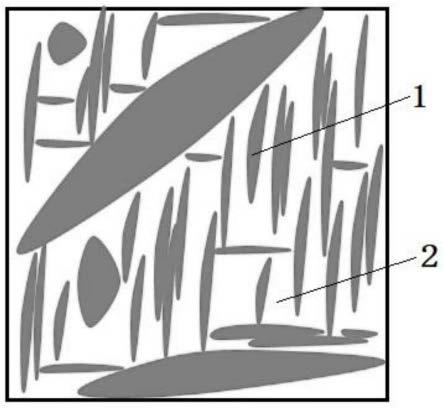

20.图3为本发明实施例所述的一种海洋环境用具有高耐蚀组织结构的铝青铜合金的金相组织结构示意图;

21.图4为本发明实施例在图3中通过在多个截面下对β相最大截距的示意图。

22.附图标记说明:

23.1、α相;2、β相;3、第一截面线;4、第二截面线;5、第三截面线。

具体实施方式

24.下文将使用本领域技术人员向本领域的其它技术人员传达他们工作的实质所通常使用的术语来描述本公开的发明概念。然而,这些发明概念可体现为许多不同的形式,因而不应视为限于本文中所述的实施例。

25.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本技术中的腐蚀是指脱成分腐蚀,在没有特殊说明的前提下,腐蚀深度同样是指脱成分腐蚀深度。

26.下面将参考附图并结合实施例来详细说明本发明。

27.为了解决现有技术中存在的铝青铜合金耐脱成分腐蚀性能较差的问题,本实施例提出一种海洋环境用具有高耐蚀组织结构的铝青铜合金,如附图3-4所示,所述铝青铜合金

成分的质量百分含量为:al 7.0%~12.0%,mn 6.0%~20.0%,fe 2.0%~4.0%,ni 1.0%~4.0%,余量为cu和不可避免的杂质,所述铝青铜合金的微观组织主要包括α相1、β相2,所述α相1对β相2进行分隔,使得整个β相2呈非连续分布形态,即β相2被α相1分隔为多个相互独立分布且不连续的区域,对于所述铝青铜合金的微观组织在任意方向的截面上,β相2的最大截距长度≤20μm。

28.其中,所述α相1呈层片状,优选为细小针片状,如附图3、4所示,附图2中深色区域为α相1,白色区域为β相2,可以明显看出α相1对β相2的分割,使得β相2被α相1分隔为多个相互独立分布且不连续的区域。同时,在附图3中针对任意方向的截面,例如在第一截面线3、第二截面线4、第三截面线5上,均对β相2的最大截距长度进行了标记,即附图3中的各个灰色双向箭头,本技术中β相2的最大截距长度≤20μm,相应的,可以视为附图3中的灰色双向箭头长度均≤20μm。

29.从而本技术通过组织调控实现α相1对β相2组织的分割,使得β相2被α相1分隔为多个相互独立分布且不连续的区域,实现对材料组织结构的优化,能够有效避免不耐蚀β相2腐蚀通道的形成,大幅提高材料的耐蚀性,保障铝青铜合金在船舶海洋环境的安全应用。其主要机制为:

30.(1)通过获得细小针片状α相1析出组织,大幅提高耐蚀α相1表面积,提高α相1对β相2的分割效果。

31.(2)利用材料的组织细化强化效果,在保证材料强度的前提下,提高α相1体积分数,降低β相2比例,进一步优化材料的脱成分腐蚀性能。

32.(3)材料在脱成分腐蚀过程中,受细小针片状α相1组织的分割作用,浅表层β相2区域较小且难以联通,在浅表面残余的β相2腐蚀后,表面形成具有隔绝作用的耐蚀α相1层,有效阻止了腐蚀的进一步进行,实现材料耐蚀性能的大幅提高。

33.所述铝青铜合金的生产过程包括依次进行的成型阶段、热处理阶段。其中,所述成型阶段包括砂铸、锻造、离心铸造中的任意一种成型方式,鉴于砂铸、锻造、离心铸造均属于常规的成型方式,相关操作也均可以直接采用现有技术,本技术不做赘述。所述热处理阶段包括依次进行的高温快冷、回火,所述高温快冷热处理是通过将现有工艺获取的铝青铜合金在电阻炉中加热至高温,保温2~5h后,将合金迅速冷却至室温,所述回火热处理为常规的回火操作,所述回火温度为300~600℃,保温一段时间后缓慢冷却至室温即可。通过这一热处理过程,使得铝青铜合金组织中析出了大量的细小针片状α相1,同时β相2被α相1分隔为多个相互独立分布且不连续的区域,形成了本技术所提出的金相组织结构。

34.当然,本技术着重是提出这一金相组织结构,并不对铝青铜合金生产过程进行过多限制,也可采用其它工艺,只要能够最终调控出本技术提出的金相组织结构即可。

35.本技术通过对比例1-3,实施例1-4共列出7种不同状态的铝青铜合金,对于铝青铜合金的成分而言,对比例1-3与实施例4的成分基本一致,实施例1-4列出4中不同成分的铝青铜合金。对于铝青铜合金的生产过程而言,对比例1-3的成型方式不同,同时对比例1-3不进行热处理,实施例1-3采用锻造的成型方式,实施例4采用离心铸造的成型方式,实施例1-4的热处理方式均为高温快冷 回火,且操作条件相同。对于对比例1-3,实施例1-4制得的铝青铜合金,通过miaps图像分析软件测量金相组织中的β相2最大截距长度,按照gb/t228.1-2021测量铝青铜合金的抗拉强度,参考gb/t 10124-1988进行脱成分腐蚀试验,之后通过

miaps图像分析软件测量最大腐蚀深度。

36.具体的,对比例1-3,实施例1-4的具体实施内容,β相2最大截距长度、抗拉强度、腐蚀深度等检测结果,均如表1所示。

37.表1对比例1-3、实施例1-4的实施内容以检测结果

[0038][0039][0040]

同时,观测对比例1-3,实施例1-4的金相组织,其中,对比例1-3的金相组织呈现常规的正常缓冷铝青铜合金的金相组织,组织中无低温针状耐蚀α相1的析出,β相2几乎呈连续分布形态,与附图1相似;实施例1-4的金相组织中β相2呈非连续分布形态,组织中析出了大量的细小针片状α相1,β相2被α相1分隔为多个相互独立分布且不连续的区域,形成了本技术所提出的金相组织结构,大致与附图3所示的组织结构相似。

[0041]

通过表1可以看出:实施例1-4经过将金相组织调控至本技术提出的金相组织结构后,材料的耐脱成分腐蚀能力较强。尤其是实施例4的成分,与对比例1-3的成分相近似,将实施例4与对比例1-3进行对比,利用高温快冷 回火的热处理过程,将铝青铜合金的金相组织调控至本技术提出的金相组织结构,实施例4中铝青铜合金的耐脱成分腐蚀能力较强,脱成分腐蚀深度较正常铸造的铝青铜合金能够降低50%以上。

[0042]

同时,通过表1还可以看出:在本技术提出的金相组织结构中,通过β相2被α相1分隔为多个相互独立分布且不连续的区域,使得β相2的最大截距长度≤20μm,能够有效避免不耐蚀β相2腐蚀通道的形成,大幅提高材料的耐蚀性,使得本技术所提出的铝青铜合金的腐蚀深度≤50μm,保障了铝青铜合金在船舶海洋环境的防腐需求。

[0043]

同时,本技术的铝青铜合金的抗拉强度>670mpa,与常规的铝青铜合金的抗拉强度基本保持近似,从而本技术提出的铝青铜合金在提高材料耐蚀性的同时,也具有相对良好的机械强度,保障了铝青铜合金在船舶海洋环境的安全应用需求。

[0044]

本技术一方面材料耐蚀性提高,可解决由于脱成分腐蚀导致的性能衰减和产品渗漏问题,提高产品应用的可靠性和安全性,有利于该类低成本、高强度合金的推广;另一方面本技术在不影响现有材料强度等级基础上,通过热处理方式将铝青铜合金组织优化至发明组织形貌,技术难度较低,成本较低,可操作性较强。

[0045]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。