1.本发明涉及电力施工技术领域,具体地说是一种输电铁塔桩基础质量缺陷的原位置处理方法。

背景技术:

2.铁塔基础施工属于隐蔽工程,加上塔位基本位于高山大岭,铁塔基础施工质量受地质地貌影响较大,因此,易造成个别铁塔基础腿施工质量不满足设计及验收规范要求的情况。而工程验收或检测过程不易发现内在质量缺陷,在后续铁塔组立、导地线架设或运行多年后,在线路自荷载、风载和覆冰等情况下,质量不合格的铁塔基础才会发生变形沉降,严重威胁线路的安全稳定运行。

3.目前主要有三种处理方法:

4.第一,原位置就存在质量问题的基础腿凿除后重新浇筑。该方法需要清理质量不合格的单个腿原浇筑混凝土,若已经组立铁塔或是已投运线路,混凝土清理施工难度和安全风险巨大。

5.第二,将质量不满足要求的基础报废后,在设计允许的小范围内移动2#塔的位置,相应的,2#塔的四个腿也需要重新浇筑。该方法是整基移位,需要重新浇筑四个基础腿,将质量完好的基础腿也报废,返工工程量大。

6.第三,重新选择塔基位置,重新设计基础和铁塔。该方法重新选择塔基位置,受现场地形限制,改变原设计的档距和高差等重要技术参数,需要重新设计基础和铁塔,返工成本更大。若该塔位为转角塔,则根本无法改变塔基位置,否则将影响整个耐张段,带电运行线路需要长时间停电消缺,影响线路正常运行。

技术实现要素:

7.针对上述问题,本发明提供了一种输电铁塔桩基础质量缺陷的原位置处理方法,无论是转角塔还是直线塔,均可充分利用质量合格的基础腿,仅处理存在质量问题的基础腿,减少返工工作量。

8.本发明解决其技术问题所采取的技术方案是:

9.一种输电铁塔桩基础质量缺陷的原位置处理方法,包括以下步骤,第一,根据受力情况和现场地形地质,确定群桩承台基础的具体参数;

10.所述的群桩承台基础包括承台和用于支撑所述承台的至少两个新桩基,所述的承台上设置有用于容纳原桩基的通孔,所述承台的上侧面上位于所述原桩基的外侧套设有呈圆环状的立柱,所述的立柱内预埋有地脚螺栓;

11.第二,根据第一步中确定的新桩基的数量和位置开挖新桩基的基坑,并放置钢筋笼和浇筑混凝土,完成新桩基施工;

12.第三,承台和立柱施工;

13.3.1开挖承台基坑;

14.3.2破除新桩基的桩头混凝土,使新桩基内的主筋暴露出来;

15.3.3绑扎钢筋网笼;

16.所述的钢筋网笼包括位于承台内的承台钢筋网和位于立柱内的立柱钢筋网,且所述的立柱钢筋网向下延伸所述所述的承台钢筋网内,并与所述的承台钢筋网固定连接;

17.3.4支护模板并安装地脚螺栓组;

18.3.4.1支护模板;

19.3.4.2安装地脚螺栓组;

20.所述的地脚螺栓组包括与所述的原桩基同轴布置的上定位环和下定位环,所述的上定位环和下定位环之间沿圆周方向均匀设置有多根地脚螺栓,所述地脚螺栓的上、下两端分别与所述的上定位环和下定位环固定连接;

21.3.5浇筑混凝土,完成承台与立柱的一次成型;

22.3.6拆除地脚螺栓组的上定位环;

23.第四,拆除旧塔座;

24.第五,安装新塔座。

25.进一步地,第4步拆除旧塔座包括以下步骤,

26.4.1采用4根沿铁塔对角线方向布置的第一钢丝绳对铁塔进行稳定性加固,所述第一钢丝绳的上端与铁塔相连接,所述第一钢丝绳的下端通过第一倒链与第一地锚相连接;

27.4.2抬升塔腿;

28.4.2.1在铁塔的四个塔腿的外侧分别设置一套顶升装置;

29.所述的顶升装置包括横梁,所述横梁的两端分别设置有用于支撑所述横梁的液压千斤顶,所述横梁的中部通过牵引件与旧塔座的吊眼相连;

30.4.2.2启动顶升装置中的液压千斤顶,使铁塔整体被抬升,与此同时放松第一倒链,使第一钢丝绳始终处于拉紧的状态;

31.4.3拆除需要更换塔座的塔腿处的顶升装置,然后拆除该塔腿下端的旧塔座,并切除原桩基上的原地脚螺栓。

32.进一步地,在铁塔塔腿的根部设置有第二钢丝绳,且位于对角位置上的两个塔腿的第二钢丝绳通过第二倒链相连接。

33.进一步地,步骤4.2.1中,每个塔腿的周围均设置三套抱杆,三套所述的抱杆采取三角架方式支撑,抱杆的上端通过第三钢丝绳绑扎的方式与所述塔腿的横隔面节点处相连接,且所述抱杆上端高出铁塔横隔面距离n,且所述的距离n大于铁塔的抬升高度;

34.每个抱杆的上端均设置有第三倒链,所述第三倒链的上端与所述的抱杆相连接,所述第三倒链的下端与所述旧塔座的吊眼相连接,在抬升铁塔的同时,收紧第三倒链,使所述的第三倒链处于拉紧的状态。

35.进一步地,位于同一塔腿周围的三个抱杆的下端底座通过第四钢丝绳相连接,且三条所述的第四钢丝绳共同形成三角形结构。

36.进一步地,所述新桩基的深度要大于原桩基的深度。

37.进一步地,在步骤3.3绑扎钢筋网笼并安装地脚螺栓组之前,在原桩基的外侧圆柱面上涂刷混凝土脱模剂。

38.进一步地,步骤3.2中,将暴露处理的主筋折弯成喇叭口状。

39.进一步地,所述的承台钢筋网包括呈栅格结构的上层钢筋网和下层钢筋网,且所述的上层钢筋网和下层钢筋网上均设置有用于容纳所述原桩基的避让口,所述的上层钢筋网和下层钢筋网之间设置有用于将上层钢筋网和下层钢筋网连接为一个整体的第一竖筋;

40.所述的立柱钢筋网包括同轴布置的立柱内层钢筋网和立柱外层钢筋网,且所述立柱内侧钢筋网和立柱外层钢筋网的下端均分别与所述承台钢筋网的上层钢筋网和下层钢筋网固定连接。

41.进一步地,所述的地脚螺栓组位于立柱内层钢筋网和立柱外层钢筋网之间。

42.本发明的有益效果是:

43.1、只针对存在质量问题的一个腿(每基基础有4个腿),充分利用质量满足要求的其他基础腿,减少了返工工作量。特别是在已经组立完成铁塔、架设完成导地线甚至带电运行的线路基础出现质量问题时,采用此方法处理时,不需要拆除铁塔及导地线,不需要重新加工铁塔,在原位置即可处理,不用重新征占地。

44.2、可以先施工基础,待混凝土强度满足要求后,再停电更换塔座即可,极大减少停电时间。新旧塔座更换过程短,安全可靠。

45.3、该方法在施工过程中,按照原基础报废考虑基础荷载,与原基础完全隔离,不受原基础质量缺陷的影响,处理完成后永久性消除质量隐患。

附图说明

46.图1为桩位平面布置示意图一;

47.图2为桩位平面布置示意图二;

48.图3为桩位平面布置示意图三;

49.图4为开挖新桩基基坑后的结构示意图;

50.图5为完成新桩基施工后的结构示意图;

51.图6为开挖承台基坑后的结构示意图;

52.图7为破除新桩桩头后的结构示意图;

53.图8为钢筋笼架安装过程图一;

54.图9为钢筋笼架安装过程图二;

55.图10为钢筋笼架安装过程图三;

56.图11为钢筋笼架安装过程图四;

57.图12为钢筋笼架安装过程图五;

58.图13为钢筋笼架安装过程图六;

59.图14为承台和立柱浇筑完成之后的结构示意图;

60.图15为拆除地脚螺栓组的上定位板之后的结构示意图;

61.图16为承台钢筋笼的立体结构示意图;

62.图17为承台钢筋笼的俯视图;

63.图18为立柱内层钢筋笼的立体结构示意图;

64.图19为地脚螺栓组的立体结构示意图;

65.图20为图19中a部分的放大结构示意图;

66.图21为立柱内层钢筋网、立柱外层钢筋网和地脚螺栓的位置关系示意图;

67.图22为群桩承台基础的结构示意图;

68.图23为步骤4.1拉线固定中第一钢丝绳的布置结构示意图;

69.图24为顶升装置的工作状态示意图;

70.图25为抱杆安装结构示意图;

71.图26为围绕在同一塔腿周围的三根抱杆的位置关系示意图;

72.图27为第五钢丝绳的布置结构示意图。

73.图中:11-承台,1111-上层钢筋网,1112-下层钢筋网,1113-第一竖筋,12-新桩基,121-主筋,13-立柱,131-立柱内层钢筋网,1311-第二竖筋,1312-第一内箍筋,1313-第一外箍筋,132-立柱外层钢筋网,14-地脚螺栓组,141-下定位环,142-地脚螺栓,1421-第一锁紧螺母,1422-第二锁紧螺母,143-上定位环,144-连接板,145-第二箍筋,

74.21-旧塔座,22-原桩基,

75.31-第一地锚,32-第一钢丝绳,

76.41-横梁,42-液压千斤顶,43-型吊环,44-连接轴,

77.51-抱杆,52-第四钢丝绳,

78.61-第二地锚,62-第五钢丝绳,

79.71-新桩基基坑,72-承台基坑,

80.8-塔腿主材。

具体实施方式

81.一种输电铁塔桩基础质量缺陷的原位置处理方法,包括以下步骤:

82.第一,施工准备。针对存在质量问题的铁塔基础腿,根据受力情况和现场地形地质,确定群桩承台11基础的具体参数。

83.如图22所示,所述的群桩承台11基础包括承台11和用于支撑所述承台11的新桩基12,所述的新桩基12分布于原桩基22的周围,且新桩基12的数量至少为两个。所述的承台11上设置有用于容纳原桩基22的通孔。所述承台11的上侧面上位于所述原桩基22的外侧设置有呈圆环状的立柱13,所述的立柱13包裹在所述原桩基22的外侧,并与所述的原桩基22同轴布置。所述的立柱13内预埋有地脚螺栓142,且所述的立柱13高度要大于所述地脚螺栓142长度。

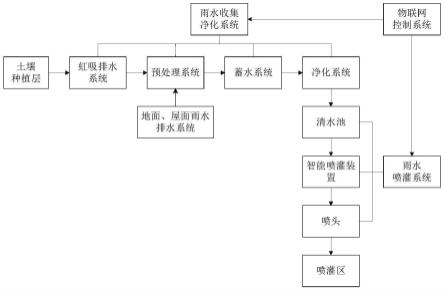

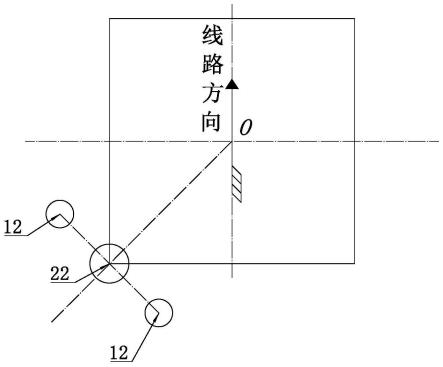

84.如图1、图2和图3所示,在这里,所述新桩基12的数量可设置2根、3根或4根。当新桩基12的数量为2根时,两根所述的新桩基12等距均匀布置在原桩基22的两侧,且两个新桩基12的连线与原桩基22和塔心的连线相垂直;当新桩基12的数量为3根时,3根新桩基12以原基础的中心为圆心沿圆周方向均匀布置,且其中一个所述的新桩基12位于原桩基22和塔心的连线上,即3个新桩基12分别位于以塔心方向为基准的0

°

、120

°

、240

°

方向上,呈正三角形布置;当新桩基12的数量为4根时,4根新桩基12以原基础的中心为圆心沿圆周方向均匀布置,且其中一个所述的新桩基12位于原桩基22和塔心的连线上,即4个新桩基12分别位于以塔心方向为基准的0

°

、90

°

、180

°

、270

°

方向上,呈正方形布置。

85.进一步地,在确定新庄基础的数量时,按照原桩基22完全报废的情况进行计算确定。

86.作为一种具体实施方式,本实施例中所述新庄基的数量为2根,并以此为例对本施

工方法的过程进行说明。

87.第二,新桩基12施工。如图4和图5所示,根据第一步中确定的新桩基12的数量和位置开挖新桩基基坑71,并放置钢筋笼和浇筑混凝土,完成新桩基12施工。

88.进一步地,所述新桩基12的深度要大于原桩基22的深度。

89.第三,承台11和立柱13施工。

90.3.1如图6所示,开挖承台基坑72,使承台基坑72的底面到原桩基22的顶面之间的距离等于群桩承台11基础中承台11和立柱13的高度之和。

91.3.2破除新桩基12的桩头混凝土,使新桩基12内的主筋121暴露出来,并将暴露处理的主筋121折弯成如图7所示的喇叭口状。

92.进一步地,在破除新桩基12的桩头混凝土时,在高出承台基坑72底面标高m处,开始破除桩头混凝土,从而使破除桩头混凝土后的新桩基12的顶面距离承台基坑72底面存在一段距离m。优选的,所述m的取值为100mm。

93.3.3绑扎钢筋网笼。

94.如图12所示,所述的钢筋网笼包括位于承台11内的承台钢筋网和位于立柱13内的立柱钢筋网,且所述的立柱钢筋网向下延伸所述的承台钢筋网内,并通过绑扎的方式与所述的承台钢筋网固定连接。

95.如图16和图17所示,所述的承台钢筋网包括呈栅格结构的上层钢筋网1111和下层钢筋网1112,且所述的上层钢筋网1111和下层钢筋网1112上均设置有用于容纳所述原桩基22的避让口。所述的上层钢筋网1111和下层钢筋网1112之间设置有用于将上层钢筋网1111和下层钢筋网1112连接为一个整体的第一竖筋1113,且所述第一竖筋1113的上、下两端分别通过绑扎的方式与所述的上层钢筋网1111和下层钢筋网固定连接。优选的,所述的第一竖筋1113设置于所述上层钢筋网1111和下层钢筋网1112的边缘处,所述的上层钢筋网1111、下层钢筋网1112和第一竖筋1113共同形成一中空的长方体结构。

96.所述的立柱钢筋网包括立柱内层钢筋网131,如图18所示,所述的立柱内层钢筋网131包括多根沿圆周方向布置的第二竖筋1311,所述第二竖筋1311形成圆柱形结构上沿上下方向设置有多根呈圆环状的第一箍筋。

97.进一步地,所述的第一箍筋包括位于由第二竖筋1311所形成的圆柱形结构内部的第一内箍筋1312和位于由第二竖筋1311所形成的圆柱形结构外部的第一外箍筋1313,且所述的第一内箍筋1312和第一外箍筋1313间隔布置。

98.进一步地,所述立柱内层钢筋网131的外部套设有立柱外层钢筋网132,且所述立柱外层钢筋网132的结构与所述立柱内层钢筋网131的结构相同,在此不再赘述。

99.所述立柱13内侧钢筋网和立柱外层钢筋网132的下端分别通过绑扎的方式与所述承台钢筋网的上层钢筋网1111和下层钢筋网1112固定连接。

100.钢筋网笼具体安装过程如下:

101.3.3.1如图8所示,搭设绑扎承台钢筋网的下层钢筋网1112,并通过绑扎的方式将下层钢筋网1112与新桩基12暴露出来的主筋121固定连接。

102.3.3.2如图9所示,在原桩基22的外部搭设绑扎立柱钢筋网的立柱内层钢筋网131,并将立柱内层钢筋网131的下端通过绑扎的方式与步骤3.3.1中的下层钢筋网1112固定连接。

103.3.3.3如图10所示,在步骤3.3.2中的立柱内层钢筋网131的外部搭设绑扎立柱钢筋网的立柱外层钢筋网132,并将立柱外层钢筋网132的下端通过绑扎的方式与步骤3.3.1中的下层钢筋网1112固定连接。

104.3.3.4如图11所示,在步骤3.3.1中的下层钢筋网1112下层钢筋网1112的边缘处绑扎第一竖筋1113。

105.3.3.5如图12所示,搭设绑扎承台钢筋网的上层钢筋网1111,上层钢筋网1111的外边缘通过绑扎的方式与第一竖筋1113的上端固定连接,上层钢筋网1111的内边缘通过绑扎的方式从外向内依次与所述的立柱外层钢筋网132、和立柱内层钢筋网131固定连接。

106.3.4如图3所示,支护模板(图中未示出)并安装地脚螺栓组14。

107.3.4.1支护模板;

108.3.4.2安装地脚螺栓组14;

109.如图19所示,所述的地脚螺栓组14包括与所述的原桩基22同轴布置的下定位环141。所述的下定位环141上沿圆周方向均匀设置有多根垂直于所述的下定位环141向上延伸的地脚螺栓142。所述地脚螺栓142的下端位于所述下定位环141的上、下两侧分别设置有第一锁紧螺母1421,所述的地脚螺栓142通过第一锁紧螺母1421与所述的下定位环141固定连接。

110.进一步地,所述下定位环141的上方设置有与所述的下定位环141同轴布置的上定位环143,且所述地脚螺栓142的上端与所述的上定位环143固定连接。所述地脚螺栓142的上端位于所述上定位环143的上、下两侧分别设置有第二锁紧螺母1422,所述的地脚螺栓142通过第二锁紧螺母1422与所述的上定位环143固定连接。

111.如图19和图20所示,所述的上定位环143和下定位环141均由两个呈半圆状的弧形板组成,且两个所述的弧形板通过连接板144和螺钉固定连接形成一个完整的环形结构,所述连接板144的两端分别通过螺钉与弧形板的端部固定连接。优选的,所述弧形板的端部设置有用于容纳所述连接板144的凹陷部,且所述凹陷部的深度等于所述连接板144的厚度。当两个所述的弧形板通过连接板144连接形成一完整的环形结构时,所述连接板144的上侧面与所述弧形板的上侧面共面。

112.进一步地,如图19所示,所述地脚螺栓142所述形成的圆柱形结构上沿上下方向设置有多根呈圆环状的第二箍筋145。优选的,所述的第二箍筋145位于由地脚螺栓142所形成的圆柱形结构的外部。

113.进一步地,如图21所示,整体呈圆柱形筒状结构的地脚螺栓组14位于立柱内层钢筋网131和立柱外层钢筋网132之间。

114.安装地脚螺栓组时,首先将上定位环143的一个弧形板和下定位环141的一个弧形板通过地脚螺栓142连接,形成一个呈半圆状弧形结构的筒体;然后将上定位环143的另一个弧形板和下定位环141的另一个弧形板通过地脚螺栓142连接,形成另一个呈半圆状弧形结构的筒体;然后通过连接板和螺钉将两个筒体连接在一起,并垂直悬吊在所述立柱13的立柱内层钢筋网131和立柱外层钢筋网132之间。

115.3.5浇筑混凝土,完成承台11与立柱13的一次成型,即如图14所示的状态。

116.3.6如图15所示,拆除地脚螺栓组14的上定位环143。图15为完成施工后的承台11和立柱13的结构示意图。

117.进一步地,为防止原基础下沉影响新基础,在步骤3.3绑扎钢筋网笼并安装地脚螺栓组14之前,在原桩基22的外侧圆柱面上涂刷混凝土脱模剂。

118.第四,拆除旧塔座21。

119.4.1拉线固定。如图23所示,采用4根第一钢丝绳32对铁塔进行稳定性加固,所述的第一钢丝绳32沿铁塔对角线方向布置,且对地夹角不大于45度。所述第一钢丝绳32的上端连接在铁塔导线横担与铁塔塔身连接处,所述第一钢丝绳32的下端通过第一倒链与固定于地面上的第一地锚31固定连接。在铁塔顶升过程中,所述的第一钢丝绳32用于控制铁塔的稳定性。

120.进一步地,为了防止铁塔根开变形,在铁塔塔腿的根部设置有第二钢丝绳,且位于对角位置上的两个塔腿的第二钢丝绳通过第二倒链相连接,并通过第二倒链收紧。

121.4.2抬升塔腿。

122.4.2.1如图24所示,在铁塔的四个塔腿的外侧分别设置一套顶升装置。所述的顶升装置包括横梁41,且所述的横梁41与该塔腿和塔心的连线相垂直。所述横梁41的两端分别设置有用于支撑所述横梁41的液压千斤顶42。所述横梁41的中部通过牵引件与旧塔座21的吊眼相连。作为一种具体实施方式,本实施例中所述的牵引件包括两个相互钩挂的u型吊环43,位于上侧的u型吊环43的开口端通过螺钉与所述的横梁41固定连接,所述的横梁41上设置有用于容纳该u型吊环43开口端的通孔。所述旧塔座21的吊眼内设置有连接轴44,位于下侧的u型吊环43的开口端分别与所述连接轴44的两端相连接。位于下侧u型吊环43的开口端的两侧翼杆上分别设置有用于容纳所述连接轴44的铰接孔。

123.进一步地,铁塔重量较重时,可在每个塔腿的内侧也布置一套顶升装置,即每个所述塔腿的内侧和外侧均设置有一套顶升装置,且位于内侧的顶升装置的横梁41与位于外侧的顶升装置的横梁41平行。

124.进一步地,如图25和图26所示,每个塔腿的周围均设置有三套抱杆51,三套所述的抱杆51围绕所述的塔腿沿圆周方向均匀布置,且其中一套抱杆51位于塔腿和塔心的连线上。三套所述的抱杆51采取三角架方式支撑。抱杆51的上端通过第三钢丝绳绑扎的方式与所述塔腿的横隔面节点处相连接,且所述抱杆51上端高出铁塔横隔面距离n,优选的,所述n的取值为50mm。所述抱杆51的下端底座支撑在地面上。在这里,所述抱杆51的下端底座可安置在承台11上或采用枕木和钢板组合安置在地面上。

125.每个抱杆51的上端均设置有第三倒链,所述第三倒链的上端与所述的抱杆51相连接,所述第三倒链的下端与所述旧塔座21的吊眼相连接。

126.进一步地,为了避免抱杆51下端底座发生相对滑移,如图26所示,位于同一塔腿周围的三个抱杆51的下端底座通过第四钢丝绳52相连接,且三条所述的第四钢丝绳52共同形成三角形结构。

127.4.2.2启动顶升装置中的液压千斤顶42,使铁塔整体被抬升。与此同时收紧第三倒链,放松第一倒链,使所述的第三倒链和第一钢丝绳32始终处于拉紧的状态。

128.在这里,设置抱杆51和第三倒链的作用是,配合顶升装置用于提升铁塔。在铁塔上升的过程中,铁塔会与抱杆51发生相对移动,即所述的抱杆51的上端会相对于铁塔向下移动,这就是所述抱杆51上端高出铁塔横隔面50mm的原因,所述抱杆51上端高出铁塔横隔面的距离要大于铁塔整体要求抬升的高度,避免抱杆51上端从第三钢丝绳中滑脱。

129.由于铁塔抬升高度只有30mm,而抱杆51有10多米,在长细比下,抱杆51的倾斜角度只会发生微小的变化,加之抱杆51和铁塔是通过第三钢丝绳绑扎连接的,存在移动的活动余量,因此允许抱杆51的倾斜角度发生微小的变化。

130.4.3拆除需要更换塔座的塔腿处的顶升装置,然后拆除该塔腿下端的旧塔座21,并切除原桩基22上的原地脚螺栓142,且切除后的原地脚螺栓142顶面不能高于立柱13顶面。

131.第五,安装新塔座。将新塔座安装到立柱13的地脚螺栓142,然后将塔腿与新塔座连接固定。

132.进一步地,为了保证塔腿主材8与新塔座能够顺利的安装进位,所述需要安装新塔座的塔腿主材8的外侧设置有三个第二地锚61,且所述的第二地锚61通过第五钢丝绳62和第四倒链与需要安装新塔座的塔腿主材8相连接。优选的,如图27所示,三个所述的第二地锚61分别位于需要安装新塔座的塔腿主材8的两个正侧面和铁塔对角线的反方向,即其中一根第五钢丝绳62在水平面内的投影与需要安装新塔座的塔腿和塔心的连线共线,另外两根第五钢丝绳62在水平内的投影关于需要安装新塔座的塔腿和塔心的连线对称,且另外两根第五钢丝绳62在水平内的投影的夹角为90

°

。这样当需要对需要安装新塔座的塔腿主材8的位置进行调整时,只需要根据需要收紧或放松第四倒链,便可调整主材的位置,从而与新塔座的安装孔顺利对接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。