1.本发明涉及疏浚工程领域,具体地,涉及一种自适应的全封闭低扰动疏浚绞刀装置、系统及控制方法。

背景技术:

2.疏浚工程对于水上交通、水利防洪、工业发展、城市建设和海上能源等诸多与国民经济发展息息相关的产业具有极为重要的作用。近年以来随着社会对环境保护的提倡和重视,环保疏浚的理念和技术也越来越受到业内人士的关注。应用较为广泛的传统疏浚方式包括绞吸式、耙吸式等,通过绞刀将水底泥沙进行机械切割,然后采用泵吸的方式将泥沙转送至船体排泥区。在此过程中,随着泥沙搅动和扩散,底部淤泥中的悬浮颗粒、有机污染物等会对周围水体和生物带来二次污染和伤害。

3.为解决上述疏浚过程中带来的环保难题,现有技术us6318005b1在绞吸式挖泥的基础上采用了可机械开关的绞刀罩结构,通过相对封闭绞刀开挖底泥的区域,减少绞吸过程中的泥浆扩散,提高泥浆浓度,并且可随着挖掘深度和挖掘方向变化,调整前后绞刀罩的角度。但一般水底淤泥分布并不平整,该装置在面对崎岖不平的水底环境时仍存在大量泥浆泄露、清淤效率不足的问题;现有技术cn201062365y中提出了一种双螺旋绞刀吸盘式的清淤机械结构,采用了大量的钉齿刀进行淤泥破碎工作,然后利用双螺旋绞刀结构将泥浆输送往中央吸口,采用的半封闭罩壳则可减少绞吸过程泥浆泄露。然而,该装置所采用的绞刀罩壳无法移动,因此无法根据挖掘深度和地形调整封闭范围,在清淤过程中泄露的泥浆会对环境造成二次污染;现有技术cn206859392u提出了一种同轴互逆式螺旋绞刀清淤机构,采用了与前一个技术类似的结构和工作方式,但同样存在污染物扩散的问题;现有技术cn207452977u中提出了一种带滚刀的环保疏浚装置,采用了多排螺旋滚刀和全封闭罩壳组成的绞吸结构,可以有效防止疏浚过程中污泥的扩散。但该装置存在挖掘深度调整范围有限、难以应对水底崎岖地形的问题。

4.综上所述,在环保疏浚的理念指导下,工程上亟需一种可控性好、清淤效率高、地形适应性强的环保疏浚挖掘设备,在实现精准高效清淤的同时,避免挖掘过程中产生二次污染。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种自适应的全封闭低扰动疏浚绞刀装置、系统及控制方法,通过具有地形自适应功能的前后绞刀活动保护罩和插板结构,能有效提高挖掘过程中泥浆浓度、提高清淤效率,避免悬浮物扩散和二次污染,解决了环保疏浚难题。同时针对上述装置提出了相应的控制系统和方法,在保证对地压力的同时,实现保护罩对泥面的自适应贴合,保证了清淤过程中挖掘区域的封闭性。

6.根据本发明提供的一种自适应的全封闭低扰动疏浚绞刀装置,包括绞刀结构、固定罩结构、活动罩结构和泥浆输送系统;

7.所述绞刀结构包括螺旋式绞刀、转动轴系;所述螺旋式绞刀沿着转动轴系布置,所述螺旋式绞刀在转动轴系的转动下能够切割粉碎淤泥;

8.所述固定罩结构、活动罩结构沿所述绞刀结构外侧布置,能够连接外部结构、保护绞刀结构、内部形成抽吸封闭腔体;

9.所述活动罩结构布置于所述固定罩结构内侧并能够绕所述转动轴系旋转,能够改变所述活动罩结构遮盖所述螺旋式绞刀的面积;

10.所述泥浆输送系统能够将所述绞刀结构在所述封闭腔体内切割、粉碎并输送泥浆。

11.优选地,所述螺旋式绞刀包括螺旋叶片、螺旋筒体;所述螺旋叶片固接于螺旋筒体上,以螺旋筒体中央为分界线,左右螺旋叶片的螺旋方向相反,使得螺旋式绞刀朝一个固定方向转动时,能够将内部的泥沙由两侧向中央方向运输。

12.优选地,所述螺旋筒体的两端直径大于中央直径使得在中央形成锥形过渡段进而增加容纳淤泥及其他污染物的体积。

13.优选地,所述固定罩结构包括绞刀固定罩、绞刀端面罩;所述转动轴系包括绞刀轴承座、绞刀底座、梅花联轴器、液压马达;

14.所述绞刀固定罩呈部分圆筒外壳状,遮盖绞刀结构;所述绞刀端面罩固定于绞刀固定罩侧面;所述绞刀底座固定于绞刀端面罩上并对转动轴系支撑限位;

15.所述绞刀轴承座固定于底座上,绞刀轴承座支撑所述绞刀结构两端,所述绞刀结构通过梅花联轴器与液压马达驱动连接。

16.优选地,所述固定罩结构还包括连接梁;所述连接梁固接于所述绞刀固定罩上,用于所述绞刀结构与外部结构的连接。

17.优选地,所述活动罩结构包括活动罩、活动插板、活动插板卡槽;

18.所述活动罩的一端固接于所述固定罩结构内侧,另一端设置有若干活动插板,活动插板通过活动插板卡槽活动安装于活动罩,使得活动插板能够在活动插板卡槽内来回活动,实现活动罩外形的延伸。

19.优选地,所述泥浆输送系统包括布置于绞刀结构中央的淤泥管道和高压水管道;

20.所述淤泥管道、高压水管道均连通所述封闭腔体;疏浚作业过程中绞刀结构切割和粉碎的泥浆通过淤泥管道向上输送,高压水通过高压水管道输送至所述封闭腔体内部。

21.优选地,所述活动罩结构还包括活动罩油缸、活动油缸底座;

22.所述活动罩油缸的活塞杆一端固定在所述活动罩结构上,另一端绞接于活动油缸底座上,通过活动罩油缸的活塞杆的伸缩控制活动罩结构的转动角度。

23.根据本发明提供的一种自适应的全封闭低扰动疏浚绞刀系统,,包括自适应的全封闭低扰动疏浚绞刀装置,还包括采集系统、控制中枢、执行系统;

24.所述采集系统布置有安装于各个装置上的传感器,包括活动罩行程传感器、油缸压力传感器、桥架角度传感器、腔内压力传感器、水深水流传感器和马达监测传感器,用于收集装置实时运行数据和环境数据并提供给控制中枢;

25.所述控制中枢根据采集系统收集到的各类环境和装置运行数据进行处理和分析,提供船上工作人员实时监控,并将自主运行和人工操作指令发送至执行系统执行;

26.所述执行系统根据所述控制中枢的输出指令控制绞刀装置完成相应的操作。

27.根据本发明提供的一种自适应的全封闭低扰动疏浚绞刀装置的控制方法,采用自适应的全封闭低扰动疏浚绞刀装置控制系统,包括以下步骤:

28.步骤100,根据疏浚作业要求和所在作业水域的水底地质条件,确定挖掘深度h、单次挖泥厚度d、压载量、前进方向前方的油缸工作压力参数,人工输入至控制中枢;

29.步骤101,疏浚船抵达作业地点后,放下桥架使得绞刀装置抵达水域底部;绞刀装置稳定坐落于底部淤泥上之后,由工作人员启动装置绞刀液压马达,首先根据已确定的单次挖掘厚度d和挖掘深度h参数,在底部淤泥上进行初步挖掘,直到绞刀底部边缘到达挖掘深度和挖掘厚度要求,同时根据压载量要求,调整绞刀装置的压载,保证合适的挖掘对地比压,并完成疏浚作业的准备工作;

30.步骤102,启动绞刀装置的控制系统,控制中枢将根据当前桥架结构和垂直方向的夹角θa和绞刀装置几何参数计算得到对应的活动罩行程角θb,然后输出相应的控制信号,执行系统使得活动罩行程角达到θb,此时活动罩边缘应与绞刀底部边缘齐平,保证后续绞刀装置前进过程中挖掘平面平整;

31.步骤103,绞刀装置的固定罩和活动罩和底部淤泥之间形成了相对封闭的作业腔体,此时工作人员监测作业情况后,启动绞刀装置进行疏浚作业;

32.步骤104,绞刀装置正常启动后,挖泥船前进的每一个时刻,控制中枢都会根据当前桥架结构和垂直方向的夹角θa计算得到对应的活动罩行程角θb,并给出相应的控制信号,使得后方挖掘区域始终保持平整;

33.步骤105,完成疏浚工作后,首先关闭疏浚作业控制系统,工作人员操控桥架上升至回收位置,对绞刀装置进行检查、维护,而后前往下一个作业地点。

34.与现有技术相比,本发明具有如下的有益效果:

35.1、本发明通过采用带插板结构的地形自适应绞刀保护罩,在疏浚过程中该保护罩在刚度可调节的缓冲系统(液压或其他类型)作用下能够自动贴合泥面移动,与固定罩壳相配合形成全封闭腔体,解决了传统绞刀挖掘过程中污染物溢出扩散难题,有效防止挖泥过程中的二次污染问题。此外,全封闭腔体在泥泵抽吸作用下可形成强大的吸力真空,解决了传统绞刀挖掘过程中浓度过低的问题,可大幅提高泥浆吸入浓度,提高生产效率。

36.2、本发明通过在前后活动罩上设置横向分布的若干活动插板,增强了本装置的地形适应性,解决了横向地形变化(存在局部凹坑或凸起)造成的活动罩易泄露难题。

37.3、本发明通过采用锥形过渡段绞刀传动轴,可增加容纳淤泥及其他污染物的体积,避免大块污染物卡住绞刀,提升产量。通过在靠近吸口位置处布置高压冲水喷嘴,可将大块污染物冲碎,解决了水底块状污染物易于堵塞吸口的问题。

38.4、本发明通过调节压载量,来调节地形自适应绞刀保护罩的水中重量,从而提高其对地比压,提高本装置的地质适应性。

39.5、本发明基于上述装置提出了一套前后保护罩移动行程控制方法,其中前方推杆为被动自适应调整(缓冲系统工作压力),根据对地压力不同进行变化;后方推杆根据不同工作角度控制伸出行程,保证挖掘平面平整,使得地形自适应绞刀保护罩可根据实际工作地质条件选择不同的回复刚度特性,解决了地质条件变化带来的泥面贴合度不佳问题,从而提高了本装置的地质适应性。

附图说明

40.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

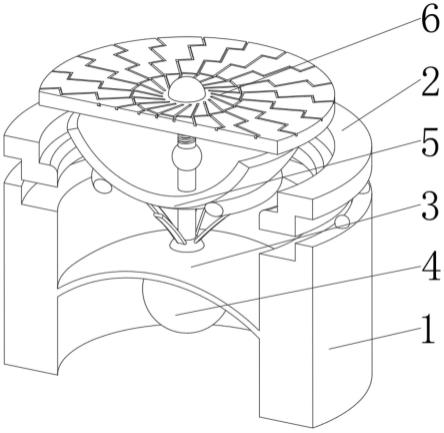

41.图1为本发明装置立体结构示意图;

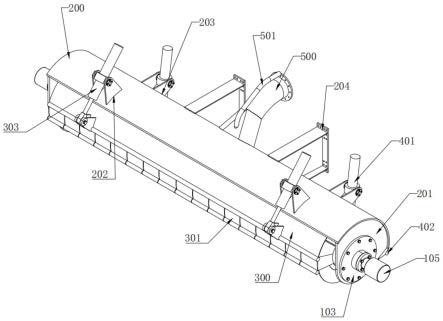

42.图2为本发明装置正面结构示意图;

43.图3为本发明装置结构剖视图;

44.图4为本发明装置绞刀筒体结构示意图;

45.图5为本发明装置侧面结构示意图;

46.图6为本发明装置绞刀轴系结构爆炸图;

47.图7为本发明装置低角度运行示意图;

48.图8为本发明装置高角度运行示意图;

49.图9为本发明装置后退运行示意图;

50.图10为本发明装置插板运行示意图;

51.图11为本发明装置控制系统框图。

52.图中示出:

53.100-螺旋叶片

54.101-螺旋筒体

55.102-绞刀轴承座

56.103-底座

57.104-梅花联轴器

58.105-液压马达

59.200-绞刀固定罩

60.201-绞刀端面罩

61.202-前活动油缸底座

62.203-后活动油缸底座

63.204-连接梁

64.300-前活动罩

65.301-前活动插板

66.302-活动插板卡槽

67.303-前活动罩油缸

68.400-后活动罩

69.401-后活动罩油缸

70.402-后活动插板

71.500-淤泥管道

72.501-高压水管道

73.502-泥浆吸口

74.503-高压冲水喷嘴

75.504-过滤网

具体实施方式

76.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

77.实施例1

78.本实施例提供了一种自适应的全封闭低扰动疏浚绞刀装置,包括绞刀结构、固定罩结构、活动罩结构和泥浆输送系统;所述绞刀结构包括螺旋式绞刀、转动轴系;所述螺旋式绞刀沿着转动轴系布置,所述螺旋式绞刀在转动轴系的转动下能够切割粉碎淤泥;所述固定罩结构、活动罩结构沿所述绞刀结构外侧布置,能够连接外部结构、保护绞刀结构、内部形成抽吸封闭腔体;所述活动罩结构布置于所述固定罩结构内侧,可绕所述转动轴系旋转,能够改变所述活动罩结构遮盖所述螺旋式绞刀的面积;所述泥浆输送系统能够将所述绞刀结构在所述固定罩结构、活动罩结构形成的封闭腔体内切割和粉碎的泥浆向上输送。

79.进一步地,所述螺旋式绞刀包括螺旋叶片100、螺旋筒体101;所述螺旋叶片100固接于螺旋筒体101上,以螺旋筒体101中央为分界线,左右螺旋叶片100的螺旋方向相反,使得螺旋式绞刀朝一个固定方向(顺时针或逆时针)转动时,能够将内部的泥沙由两侧向中央方向运输。所述螺旋筒体101的两端直径大于中央直径,在中央形成锥形过渡段,增加容纳淤泥及其他污染物的体积,避免大块污染物卡住绞刀。优选地,锥形过渡段的锥度优选范围为0.1-0.15。

80.进一步地,所述固定罩结构包括绞刀固定罩200、绞刀端面罩201;所述转动轴系包括绞刀轴承座102、绞刀底座103、梅花联轴器104、液压马达105;所述绞刀固定罩200呈部分圆筒外壳状,遮盖绞刀结构;所述绞刀端面罩201固定于绞刀固定罩200侧面,遮盖转动轴系的侧面;所述绞刀底座103固定于绞刀端面罩201上,固定转动轴系位置;所述绞刀轴承座102固定于底座103上,绞刀轴承座102支撑所述绞刀结构两端,通过梅花联轴器104与液压马达105实现轴系连接。优选地,所述绞刀固定罩200遮盖绞刀结构的范围为120

°

,所述绞刀端面罩201与所述绞刀固定罩200形成1/3圆筒状遮盖外壳。

81.进一步地,所述固定罩结构还包括连接梁204;所述连接梁204固接于所述绞刀固定罩200上,用于所述绞刀结构与外部结构的连接。

82.进一步地,所述活动罩结构包括活动罩、活动插板、活动插板卡槽;所述活动罩的一端固接于所述固定罩结构内侧,另一端设置有若干活动插板,活动插板通过活动插板卡槽活动安装于活动罩,使得活动插板能够在活动插板卡槽内来回活动,实现活动罩外形的延伸。具体地,活动罩的一端安装与绞刀固定罩200的内侧,根据活动罩安装于绞刀固定罩200前后位置的不同,分为前活动罩300和后活动罩400。

83.具体地,所述活动插板卡槽为自由活动卡槽,使得活动插板依靠重力自行落下,亦可设计为弹簧卡槽或其他刚度可调的结构。在活动插板遭遇底部地形起伏变化时,由于其与地面压力变化,插板可在一定范围内自行收缩或伸出,横向分布的若干活动插板遭遇地形横向起伏时均可保证各自边缘和地面的贴合,使得活动罩、固定罩形成封闭的内部腔体。

84.进一步地,所述泥浆输送系统包括布置于绞刀结构中央的淤泥管道500和高压水管道501;所述淤泥管道500、高压水管道501均穿过所述固定罩结构并布置于所述封闭腔体

内;疏浚作业过程中绞刀结构切割和粉碎的泥浆通过淤泥管道500向上输送,外部结构的高压水通过高压水管道501输送至所述封闭腔体内部。

85.具体地,所述高压水管道501的水通过高压冲水喷嘴503喷出,可将大块污染物冲碎,避免水底块状污染物堵塞泥浆吸口502;在泥浆吸口502上布置有过滤网504,可避免大块未粉碎污染物进入并堵塞泥浆吸口502和淤泥管道500。

86.进一步地,所述活动罩结构还包括活动罩油缸、活动油缸底座;所述活动罩油缸的活塞杆一端固定在所述活动罩结构上,另一端绞接于活动油缸底座上,通过活动罩油缸的活塞杆的伸缩控制活动罩结构的转动角度。具体的,根据活动油缸底座安装的位置,分为固接于所述绞刀固定罩200的前端边缘的前活动油缸底座202和固接于所述绞刀固定罩200的后端边缘的后活动油缸底座203。

87.本发明还提供一种自适应的全封闭低扰动疏浚绞刀装置的控制系统,采用了上述的自适应的全封闭低扰动疏浚绞刀装置,还包括采集系统、控制中枢、执行系统;

88.所述采集系统布置有安装于各个装置上的传感器,包括活动罩行程传感器、油缸压力传感器、桥架角度传感器、腔内压力传感器、水深水流传感器和马达监测传感器,用于收集装置实时运行数据和环境数据并提供给控制中枢。

89.具体地,所述的活动罩行程传感器主要采集装置前后活动罩实时的转动角度或位移行程数据;所述的油缸压力传感器主要采集前后活动罩油缸内部的工作压力数据;桥架角度传感器主要采集实时疏浚绞刀桥架与重力垂直方向或水平方向的夹角数据;腔内压力传感器布置于固定罩和活动罩遮盖的内部腔体,主要采集腔体内部的水压数据;所述的水深水流传感器布置于装置固定罩腔体外侧,主要采集装置作业水域实时的水深和水流数据;马达监测传感器包括液压马达转速传感器、扭矩传感器等,主要采集绞刀液压马达实时运行各类参数以供监控。

90.所述控制中枢根据采集系统收集到的各类环境和装置运行数据进行处理和分析,提供船上工作人员实时监控,并将自主运行和人工操作指令发送至执行系统执行。

91.具体地,控制中枢包括数据处理模块、作业控制模块、运行监测模块和紧急备用模块四个部分。所述的数据处理模块主要负责将采集系统的各个传感器直接收集到的电压数据进行初步滤波除杂和转换处理,得到所测量的各类物理量,并提交给其他模块;所述的运行监测模块将必要的数据转化为图表,并通过可视化界面提供船上工作人员实时监控;所述的作业控制模块主要负责向执行系统输出操作运行指令,包括疏浚绞刀启动和转速控制指令、活动罩转动指令、高压水喷口启动指令、压载调节指令等。其中,活动罩转动主要通过前后活动罩油缸活塞杆的伸缩进行控制:针对前进方向前方的活动罩液压油缸,采用的是恒定压力的控制方法,使得该活动罩可贴合地面移动,恒定压力值则根据挖掘区域地形地质条件确定并人工输入;针对前进方向后方的活动罩液压油缸,在桥架尺寸、结构外形不变的情况下,该伸缩行程函数仅与桥架倾斜角度有关,每一个桥架倾斜角度对应一个伸缩行程,该行程下该活动罩边缘与绞刀下方边缘保持齐平,保证了挖掘区域的平整。所述的紧急备用模块是作业控制模块基础上的简化模块,主要负责在作业控制模块失效、无法停机等极端情况下紧急接管装置。该模块不需要具备自主运行功能,只需要提供执行系统的人工控制渠道即可,在紧急状况下切换到该模块后,可以实现绞刀装置的紧急停机、活动罩油缸机构的人工控制等,从而保证绞刀装置在紧急状况下的脱困回收。

92.所述执行系统根据所述控制中枢的输出指令控制绞刀装置完成相应的操作。

93.本发明还提供一种自适应的全封闭低扰动疏浚绞刀装置的控制方法,采用上述的自适应的全封闭低扰动疏浚绞刀装置控制系统,还包括以下步骤:

94.步骤100,根据疏浚作业要求和所在作业水域的水底地质条件,确定挖掘深度h、单次挖泥厚度d、压载量、前进方向前方的油缸工作压力参数,人工输入至控制中枢。具体地,将装置前后活动罩油缸压缩杆收缩至最小,使活动罩完全打开,避免绞刀装置下放过程中活动罩与水底撞击损坏的情况。

95.步骤101,疏浚船抵达作业地点后,放下桥架使得绞刀装置抵达水域底部;绞刀装置稳定坐落于底部淤泥上之后,由工作人员启动装置绞刀液压马达,首先根据已确定的单次挖掘厚度d和挖掘深度h参数,在底部淤泥上进行初步挖掘,直到绞刀底部边缘到达挖掘深度和挖掘厚度要求,同时根据压载量要求,调整绞刀装置的压载,保证合适的挖掘对地比压,并完成疏浚作业的准备工作。

96.步骤102,启动绞刀装置的控制系统,控制中枢将根据当前桥架结构和垂直方向的夹角θa和绞刀装置几何参数计算得到对应的活动罩行程角θb,然后输出相应的控制信号,执行系统使得活动罩行程角达到θb,此时活动罩边缘应与绞刀底部边缘齐平,保证后续绞刀装置前进过程中挖掘平面平整。

97.具体地,行程角计算公式为:θb=π-θa-θg-arccos(ri/ro),其中θg、ri和ro为绞刀装置的几何参数,分别是对应绞刀活动罩行程起始点与绞刀轴的连线与桥架结构的夹角θg,绞刀结构的半径ri和绞刀活动罩结构的半径ro,这些几何参数会根据不同搭载船舶、不同应用场景有所不同,例如工作于湖泊池沼的绞刀可能比工作于江河航道的绞刀几何结构更小,但都适用上述的行程角度计算方法;同样的,根据步骤100中设置的前活动罩油缸工作压力,控制中枢将给出控制信号,前活动罩油缸推出活塞杆并使得活动罩边缘和底部淤泥贴合。绞刀装置后退挖掘则上述针对前后活动罩的指令互换,前活动罩行程角θf将由桥架和垂直方向夹角θa决定。

98.步骤103,绞刀装置的固定罩和活动罩和底部淤泥之间形成了相对封闭的作业腔体,此时工作人员监测作业情况后,启动绞刀装置进行疏浚作业。

99.具体地,绞刀液压马达开启,绞刀开始破碎底部淤泥并向中央运输;泥泵装置开启,由于相对封闭的内部作业腔体在泥泵装置的抽吸作用下形成了强大的吸力真空,底部破碎后的泥沙和水的混合物快速通过淤泥管道运输至上方船体;高压冲水喷嘴启动,防止大块淤泥堵塞泥浆吸口。

100.步骤104,绞刀装置正常启动后,挖泥船缓缓前进,对于每一个时刻,控制中枢都会根据当前桥架结构和垂直方向的夹角θa计算得到对应的活动罩行程角θb,并给出相应的控制信号,使得后方挖掘区域始终保持平整;

101.具体地,前活动罩油缸在预设工作压力下遭遇地形上升时,将会自动收缩活塞杆,使得活动罩向上收缩;遭遇地形下沉时,将会自动推出活塞杆,使得活动罩向下延伸;在遭遇横向地形变化时,不同位置的不同活动插板将由于自身重力或弹簧装置作用推出不同的距离,使得活动罩边缘始终和底部淤泥保持贴合,进而保证内部工作腔体保持相对封闭。需要注意的是,在遭遇挖掘区域水深或地形大幅度变化时,可能出现绞刀无法挖掘到泥土、地形变化超出活动罩活动范围的情况,此时控制中枢的运行监测模块会给出停止疏浚作业的

警报,工作人员应停止挖泥船前进,设置新的挖掘参数或重新寻找挖掘方向,并重复以上步骤。

102.步骤105,完成疏浚工作后,首先关闭疏浚作业控制系统,工作人员操控桥架上升至回收位置,对绞刀装置进行检查、维护,而后前往下一个作业地点。

103.具体跌,关停绞刀液压马达、泥泵装置和高压冲水喷嘴,将活动罩油缸活塞杆收回至最小,防止绞刀装置回收过程中可能的撞击损坏情况。

104.实施例2

105.本实施例为实施例1的优选例。

106.本实施例提供了一种自适应的全封闭低扰动疏浚绞刀装置,包括绞刀结构、固定罩结构、活动罩结构和泥浆输送系统四个部分。

107.绞刀结构由螺旋式绞刀和转动轴系组成,如图2、图4、图6所示,螺旋叶片100固定于螺旋筒体101上,以螺旋筒体101中央为分界线,左右螺旋叶片的螺旋方向相反,使得螺旋绞刀朝一个固定方向(顺时针或逆时针)转动时,内部的泥沙将由两侧向中央方向运输,即疏浚作业时两侧螺旋绞刀的工作面由两侧向中央移动;螺旋筒体101呈现两端直径大于中央直径的外形,在中央形成一段锥形过渡段,起到增加容纳淤泥及其他污染物的体积,避免大块污染物卡住绞刀的作用,锥形过渡段的锥度优选范围为0.1-0.15。转动轴系如图6所示,其中绞刀底座103固定于绞刀端面罩201上,起到固定绞刀轴系位置的作用。绞刀轴承座102固定于底座103上,螺旋筒体101两端依靠绞刀轴承座102支撑,通过梅花联轴器104与液压马达105的轴系连接,如此液压马达105可驱动螺旋筒体和螺旋绞刀转动,切割粉碎淤泥。

108.固定罩结构和活动罩结构组成发明装置的主要外形,起到连接上方船体、提供结构强度、保护绞刀结构、形成内部抽吸封闭腔体的作用。绞刀固定罩200呈部分圆筒外壳状,遮盖绞刀结构约120

°

角范围,绞刀端面罩201固定于绞刀固定罩200侧面,遮盖绞刀轴系方向,二者形成1/3圆筒状固定外壳。绞刀固定罩200上设置有前活动油缸底座202和后活动油缸底座203,分别固定于绞刀固定罩200的前端边缘和后端边缘。连接梁204固定于绞刀固定罩200上,用于连接整个绞刀头结构和船体绞刀桥架结构。活动罩结构包括前活动罩300和后活动罩400,活动罩外形与固定罩相似,布置于固定罩壳内侧,可绕绞刀轴系旋转,从而改变其遮盖绞刀的面积。前活动罩油缸303和后活动罩油缸401分别绞接于前活动油缸底座202和后活动油缸底座203,液压油缸的活塞杆一端则固定在所控制的活动罩上,如此可通过液压油缸活塞杆的伸缩控制活动罩的转动角度,如图1、图2、图5所示。在前后活动罩上均设计有若干活动插板,前活动插板301通过活动插板卡槽302固定于前活动罩300上,其外形相当于活动罩外形的延伸,可以在活动罩基础上再向外延伸一段遮盖范围,如图1、图2、图5所示。活动插板卡槽302可设计为自由活动的卡槽,使得活动插板依靠重力自行落下,亦可设计为弹簧卡槽或其他刚度可调的结构。在活动插板遭遇底部地形起伏变化时,由于其与地面压力变化,插板可在一定范围内自行收缩或伸出,横向分布的若干活动插板遭遇地形横向起伏时均可保证各自边缘和地面的贴合,使得绞刀活动罩、绞刀固定罩形成封闭的内部腔体。后活动罩插板402与前活动罩插板301的结构完全相同。活动罩插板适应地形分布工作原理如图10所示。

109.泥浆输送系统包括布置于绞刀头中央的淤泥管道500和高压水管道501,两条管道均直接穿过绞刀固定罩200连接发明装置内部腔体,疏浚作业过程中绞刀切割和粉碎的泥

浆通过淤泥管道500向上输送,而船体上的高压水则通过高压水管道501输送至发明装置内部腔体,通过高压冲水喷嘴503喷出,可将大块污染物冲碎,避免水底块状污染物堵塞泥浆吸口502。另外,在泥浆吸口502上布置有过滤网504,可避免大块未粉碎污染物进入并堵塞泥浆吸口502和淤泥管道500。泥浆吸口502、高压冲水喷嘴503盒过滤网504布置如图3所示。

110.基于上述地形自适应全封闭低扰动环保疏浚绞刀装置,配套设计了一套控制系统和运行控制方法,控制系统包括采集系统、控制中枢和执行系统三个部分,控制系统框图如图11所示。所述的采集系统主要由布置于装置上的各类传感器组成,包括活动罩行程传感器、油缸压力传感器、桥架角度传感器、腔内压力传感器、水深水流传感器和马达监测传感器等,其主要作用为收集机构实时运行数据和环境数据,提供上位控制中枢进行数据处理和指令决策。其中,所述的活动罩行程传感器主要采集装置前后活动罩实时的转动角度或位移行程数据;所述的油缸压力传感器主要采集前后活动罩油缸内部的工作压力数据;桥架角度传感器主要采集实时疏浚绞刀桥架与重力垂直方向或水平方向的夹角数据;腔内压力传感器布置于固定罩和活动罩遮盖的内部腔体,主要采集腔体内部的水压数据;所述的水深水流传感器布置于装置固定罩腔体外侧,主要采集装置作业水域实时的水深和水流数据;马达监测传感器包括液压马达转速传感器、扭矩传感器等,主要采集绞刀液压马达实时运行各类参数以供监控。所述的控制中枢主要负责将采集系统收集到的各类环境和机构运行数据进行处理和分析,提供船上工作人员实时监控,并将自主运行和人工操作指令发送至执行系统执行。控制中枢包括数据处理模块、作业控制模块、运行监测模块和紧急备用模块四个部分。所述的数据处理模块主要负责将采集系统的各个传感器直接收集到的电压数据进行初步滤波除杂和转换处理,得到所测量的各类物理量,并提交给其他模块;所述的运行监测模块将必要的数据转化为图表,并通过可视化界面提供船上工作人员实时监控;所述的作业控制模块主要负责向执行系统输出操作运行指令,包括疏浚绞刀启动和转速控制指令、活动罩转动指令、高压水喷口启动指令、压载调节指令等。其中,活动罩转动主要通过前后活动罩油缸活塞杆的伸缩进行控制:针对前进方向前方的活动罩液压油缸,采用的是恒定压力的控制方法,使得该活动罩可贴合地面移动,恒定压力值则根据挖掘区域地形地质条件确定并人工输入;针对前进方向后方的活动罩液压油缸,在桥架尺寸、结构外形不变的情况下,该伸缩行程函数仅与桥架倾斜角度有关,每一个桥架倾斜角度对应一个伸缩行程,该行程下该活动罩边缘与绞刀下方边缘保持齐平,保证了挖掘区域的平整。所述的紧急备用模块是作业控制模块基础上的简化模块,主要负责在作业控制模块失效、无法停机等极端情况下紧急接管装置。该模块不需要具备自主运行功能,只需要提供执行系统的人工控制渠道即可,在紧急状况下切换到该模块后,可以实现绞刀装置的紧急停机、活动罩油缸机构的人工控制等,从而保证绞刀装置在紧急状况下的脱困回收。

111.采用了带插板结构的地形自适应绞刀保护罩,可使本装置在疏浚过程中自动贴合不均匀泥面,解决了传统绞刀挖掘过程中污染物溢出扩散难题,并能大幅提高泥浆吸入浓度,提高生产效率。基于上述全封闭、低扰动环保疏浚同轴互逆螺旋绞刀装置,提供了一套前后保护罩行程控制方法,可大幅提高其土质及地形适应性,具体操作步骤如下:

112.步骤100,根据疏浚作业要求和所在作业水域的水底地质条件,确定挖掘深度h、单次挖泥厚度d、压载量、前进方向前方的油缸工作压力等参数,并由人工输入至控制中枢。将装置前后活动罩油缸压缩杆收缩至最小,使活动罩完全打开,避免绞刀装置下放过程中活

动罩与水底撞击损坏的情况。

113.步骤101,疏浚船抵达作业地点后,放下桥架使得绞刀装置抵达水域底部。绞刀装置稳定坐落于底部淤泥上之后,由工作人员启动装置绞刀液压马达,首先根据已确定的单次挖掘厚度d和挖掘深度h参数,在底部淤泥上进行初步挖掘,直到绞刀底部边缘到达挖掘深度和挖掘厚度要求,同时根据压载量要求,调整绞刀装置的压载,保证合适的挖掘对地比压,并完成疏浚作业的其他准备工作。

114.步骤102,启动绞刀装置的控制系统,以绞刀装置前进挖掘为例,控制中枢将根据当前桥架结构和垂直方向的夹角θa和绞刀装置几何参数计算得到对应的后活动罩行程角θb,而后输出相应的控制信号,后活动罩油缸的活塞杆推出,使得后活动罩行程角达到θb,此时后活动罩边缘应与绞刀底部边缘齐平,保证后续绞刀装置前进过程中挖掘平面平整。行程角计算公式为:θb=π-θa-θg-arccos(ri/ro),其中θg、ri和ro为绞刀装置的几何参数,分别是对应绞刀活动罩行程起始点与绞刀轴的连线与桥架结构的夹角θg,绞刀结构的半径ri和绞刀活动罩结构的半径ro,这些几何参数会根据不同搭载船舶、不同应用场景有所不同,例如工作于湖泊池沼的绞刀可能比工作于江河航道的绞刀几何结构更小,但都适用上述的行程角度计算方法;同样的,根据步骤100中设置的前活动罩油缸工作压力,控制中枢将给出控制信号,前活动罩油缸推出活塞杆并使得活动罩边缘和底部淤泥贴合。绞刀装置后退挖掘则上述针对前后活动罩的指令互换,前活动罩行程角θf将由桥架和垂直方向夹角θa决定。疏浚作业过程中各角度关系和活动罩装置运行如图7、图8、图9所示,活动罩插板自适应地形变化原理如图10所示。

115.步骤103,完成以上步骤后,绞刀装置的固定罩和活动罩和底部淤泥之间形成了相对封闭的作业腔体,此时工作人员通过可视化运行监测模块确认一切正常,启动疏浚作业。绞刀液压马达开启,绞刀开始破碎底部淤泥并向中央运输;泥泵装置开启,由于相对封闭的内部作业腔体在泥泵装置的抽吸作用下形成了强大的吸力真空,底部破碎后的泥沙和水的混合物快速通过淤泥管道运输至上方船体;高压冲水喷嘴启动,防止大块淤泥堵塞泥浆吸口。

116.步骤104,绞刀装置正常启动后,挖泥船缓缓前进,对于每一个时刻,控制中枢都会根据当前桥架结构和垂直方向的夹角θa计算得到对应的后活动罩行程角θb,并给出相应的控制信号,使得后方挖掘区域始终保持平整,计算方法同上步骤102。前活动罩油缸在预设工作压力下遭遇地形上升时,将会自动收缩活塞杆,使得活动罩向上收缩;遭遇地形下沉时,将会自动推出活塞杆,使得活动罩向下延伸;在遭遇横向地形变化时,不同位置的不同活动插板将由于自身重力或弹簧装置作用推出不同的距离,使得活动罩边缘始终和底部淤泥保持贴合,进而保证内部工作腔体保持相对封闭。需要注意的是,在遭遇挖掘区域水深或地形大幅度变化时,可能出现绞刀无法挖掘到泥土、地形变化超出活动罩活动范围的情况,此时控制中枢的运行监测模块会给出停止疏浚作业的警报,工作人员应停止挖泥船前进,设置新的挖掘参数或重新寻找挖掘方向,并重复以上步骤。

117.步骤105,完成疏浚工作后,首先关闭疏浚作业控制系统,关停绞刀液压马达、泥泵装置和高压冲水喷嘴,将前后活动罩油缸活塞杆收回至最小,防止绞刀装置回收过程中可能的撞击损坏情况。工作人员操控桥架上升至回收位置,对绞刀装置进行检查、维护,而后前往下一个作业地点。

118.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

119.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。