1.本发明涉及锂离子电池技术领域,具体为一种用于锂离子电池包外壳的隔热阻燃防火涂层材料。

背景技术:

2.锂离子电池主要由正极材料、负极材料、电解质和隔膜组成,主要依靠锂离子在两个电极之间的充电放电往返嵌入和脱嵌工作。电池一般采用含有锂元素的材料作为正极材料,但有些材料化学稳定性和热稳定性较差,在过充、撞击、短路过程中很容易引发火灾及爆炸事故。锂离子电池的安全性是抑制锂离子电池及相关新能源行业发展的主要制约因数之一。

3.锂离子电池内部的电解液是易燃液体,电极是可燃材料,锂电池在过充、短路、过热、穿刺或碰撞等情况下发生热失控,容易起火甚至爆炸,手机、电动自行车或电动汽车因电池着火引发火灾的案例时有发生。锂离子电池在过充过放、过热、机械碰撞等内外部因素的作用下,容易引起电池隔膜崩溃、内部短路,从而导致热失控的发生,这是锂离子电池发生安全问题的本质原因。

4.此外,锂离子电池目前采用的电解液有机溶剂大多属于易燃或可燃液体,这又增加了其发生火灾的隐患。就目前传统的安全消防措施而言,并不能有效抑制锂离子电池的热失控,从而导致初期火灾迅速蔓延,进而演变为大规模火灾。国家在gb8384-2020《电动汽车安全要求》中规定,电动汽车在起火之前,要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间。

5.目前有采用传统泡沫棉隔热材料,耐火保温隔热毡复合材料作为电池包的保温层,其形状需要根据实际需求进行裁剪加工,由于电池包内模组表面形状不规整,周边布置有高压铜排和低压线束,因此将保温层仿形粘贴在下箱体和上壳体内壁很复杂,很难填补每一个缝隙和边界的空间,不是理想的隔热防火技术。目前比较新型的技术是气凝胶隔热片应用在锂离子动力电池模组中时,尽管可以获得低的导热系数阻隔电芯在大倍率下充放电急剧产生的热量扩散;但是当电芯发生热失控时只能起到隔热作用,在一定程度上延缓火势蔓延,保障电池组在5分钟内不燃烧,不爆炸,但难以提高更长的逃生时间,而且也存在需要裁剪片材粘贴电池包不能完全符合电池包壳体的形状留下缝隙和连接的问题。因此,气凝胶隔热片在提高新能源汽车动力电池组安全性能方面存在局限性。

技术实现要素:

6.本发明的目的在于提供一种用于锂离子电池包外壳的隔热阻燃防火涂层材料,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:包括卤族负荷环氧树脂与胺类固化的成膜体系20-60%、阻燃剂15-40%、发泡膨胀剂5-15%、成炭剂5-15%、碳基增强填料1-5%和空心微珠1-10%,所述卤族负荷环氧树脂体系由卤代环氧树脂与氯化橡胶、氯化醇酸

树脂、氯化聚酯、聚偏二氯乙烯或者氯化石蜡构成;

8.涂层涂覆在锂电池包壳体的内板或者金属外板表面上。

9.优选的,所述卤族负荷环氧树脂膜中的卤代环氧树脂为四氯双酚a型环氧树脂或者四溴双酚a型环氧树脂与用于提高难燃自熄性能的氯化橡胶、氯化醇酸树脂、氯化聚酯、聚偏二氯乙烯,氯化石蜡其中的任意一种或者两种以上组合的成膜树脂体系。

10.优选的,所述阻燃剂包括聚磷酸盐、有机磷酸酯、硼酸铵和硫酸铵中任意的一种或者两种以上的组合,优选聚磷酸铵,聚合度大等于1000。

11.优选的,所述发泡膨胀剂包括三聚氰胺、双氰胺、碳酸铵和偶氮化合物的任意一种或者两种以上的组合。

12.优选的,所述成碳剂采用季戊四醇、二季戊四醇、乙二醇和1,2-丙二醇中任意的一种或者两种以上的组合构成。

13.优选的,所述碳基增强填料为短切碳纤维、石墨烯、碳纳米管和石墨微片中任意的一种或者两种以上的组合构成,优选石墨烯,片层为5-10,含碳量≥95%,进一步优选短切碳纤维,长度≤1000微米。

14.优选的,所述中空微珠包括空心玻璃微珠、空心陶瓷微珠、闭孔膨胀珍珠岩中的任意一种或两种以上的组合;所述中空微珠由两种粒径分布的微珠组合而成,第一种微纳米级的微珠直径为1-40微米,第二种为微米微珠直径分布为40-200微米。

15.优选的,涂覆在锂电池的壳体的内表面,附属件内表面上,涂层厚度为1-4mm,壳体材料为铝或铝合金、不锈钢、碳钢基材、软包铝塑膜。

16.优选的,涂覆在锂电池的壳体的外表面和附属件外表面上,涂层厚度为1-6mm,壳体材料为铝或铝合金、不锈钢、碳钢基材、软包铝塑膜,涂层覆盖在与壳体表面的相结合的底涂层上,表面覆盖或者不覆盖面涂层。

17.优选的,其中阻燃剂、发泡膨胀剂和成碳剂在火灾的高温下联合作用迅速膨胀20倍以上阻隔火苗的蔓延,提供防火逃生时间30分钟。

18.与现有技术相比,本发明的有益效果是:通过在壳体的金属板或者附属的箱体上形成薄的涂层1-4mm,当遇火时,在火焰高温下,涂层组分中的阻燃剂,发泡膨胀剂和成碳剂的联合作用下立即膨胀形成20-80mm的微孔海绵状阻燃隔热层,有效的隔离火苗蔓延,以达到防火、防燃的目的,而且膨胀填满壳体内的空间,阻隔外面氧气的供应,还降低火焰燃烧产生的有毒烟气的外泄,解决现有的隔热阻燃复合毡层需要很厚的厚度才能实现隔热阻燃的功能,而锂电池包箱体有限空间的问题。解决了传统的隔热保温涂料不防火可燃烧本身安全隐患的问题,在电池包箱体的有限空间内实现集隔热阻燃防火于一体的技术,而且涂层采用喷涂,刷涂或者刮涂的方式,可以实施在任何电池包的空间形状与电池包中模组布置复杂的结构形式;

19.增加涂层的阻燃能力,主要有:卤代环氧树脂,卤代聚酯、聚醚,有机磷酸酯等。涂料中的许多成分,不仅起一种作用,而且是起双重、甚至三重作用。如氯化石蜡,既是发泡剂,又是成炭剂,还是阻燃剂。聚磷酸铵既是脱水催化剂,又是发泡剂,还是阻燃剂。用短切碳纤维,石墨烯和碳纳米管增加了防火涂层的强度和膨胀后碳层的强度:防火涂料的设计厚度与防火时间要求有关,成正相关关系。在防如锂电的瞬间的喷射火和要求防火时间比较长时,需要安装加强网。加强网的主要作用是增强防火涂层受热膨胀后碳化层的强度,避

免防火涂层受热后较早的脱落。由于加强网的铺设施工困难较大和涂覆工艺复杂和效率低。本发明添加了短切纤维,纤维使得涂层在正常应用过程中可以耐长期的温度交替,和干湿交替环境下有更好的抗开裂的能力,而且碳纤维具有阻燃和成为碳核的能力,使得膨胀后的碳层有更均匀和更致密的机构不容易脱落,获得更长的耐火性能。

20.本技术引进了空心微珠和涂层的其它组分协同作用提供了隔热保温的功能。在所有的环境因素中,温度对锂离子电池的充放电性能影响最大。可见锂离子电池性能是受环境温度影响的。低温环境会降低锂离子的活性,使得内阻增高,电池放电能力变弱,使用时间缩短。假如锂离子电池处于低温环境的时间较短,不会对电池容量出现损害。常温锂电池的最佳工作温度范围在0℃~45℃。本发明采用空心微珠在涂层具有隔热功能与有机卤化环氧树脂,阻燃功能填料等提供在锂电池包在使用过程中的隔热保温的功能,以及在火灾发生时候的阻燃防火功能。本发明设计了大粒径空心微珠与小粒径空心微珠珠的组合,通过测试导热系数发现:复配导热系数会比单一种类中空玻璃珠导热系数低,最终选择配比为3:1两种玻璃珠混合使用获得的隔热效果为最佳,降低导热系数到0.06w/m.k。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

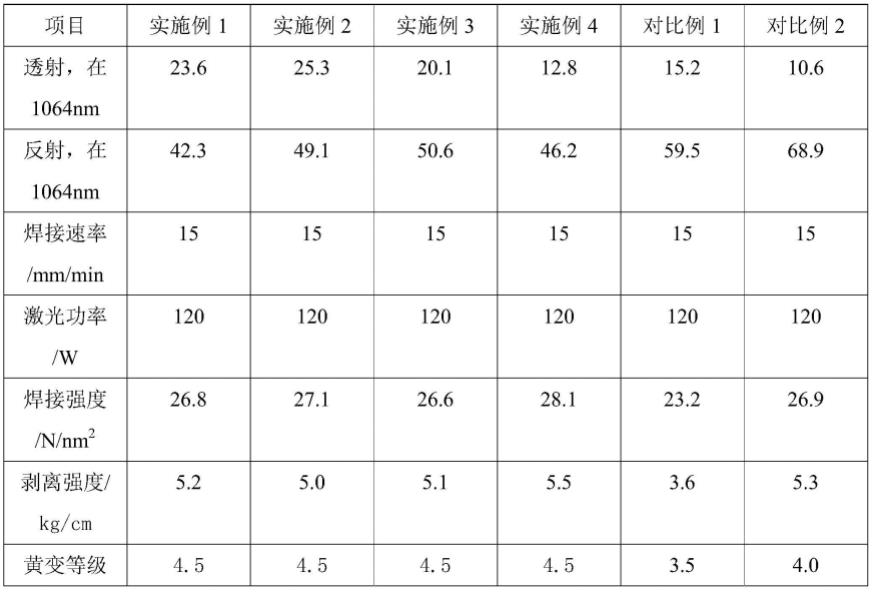

22.本发明提供的三种实施例:

23.实施例一:

24.一种用于锂离子电池包外壳的隔热阻燃防火涂层材料,包括卤族负荷环氧树脂与胺类固化的成膜体系20%、阻燃剂40%、发泡膨胀剂5%、成炭剂15%、碳基增强填料1%和空心微珠1%,卤族负荷环氧树脂体系由卤代环氧树脂与氯化橡胶、氯化醇酸树脂、氯化聚酯、聚偏二氯乙烯或者氯化石蜡构成;

25.卤族负荷环氧树脂膜中的卤代环氧树脂为四氯双酚a型环氧树脂与用于提高难燃自熄性能的氯化石蜡组合的成膜树脂体系。

26.阻燃剂为聚磷酸铵,聚合度大等于1000。

27.发泡膨胀剂包括三聚氰胺。

28.成碳剂采用季戊四醇。

29.碳基增强填料为短切碳纤维长度≤1000微米。

30.中空微珠包括空心玻璃微珠,由两种粒径分布的微珠按3:1组合而成,第一种微纳米级的微珠直径为1-40微米,第二种为微米微珠直径分布为40-200微米。。

31.涂层涂覆在锂电池包壳体的内板或者金属外板表面上。

32.涂覆在锂电池的壳体的内表面,附属件内表面上,涂层厚度为1-4mm,壳体材料为铝或铝合金、不锈钢、碳钢基材、软包铝塑膜。

33.涂覆在锂电池的壳体的外表面和附属件外表面上,涂层厚度为1-6mm,壳体材料为铝或铝合金、不锈钢、碳钢基材、软包铝塑膜,涂层覆盖在与壳体表面的相结合的底涂层上,表面覆盖或者不覆盖面涂层。

34.其中阻燃剂、发泡膨胀剂和成碳剂在火灾的高温下联合作用迅速膨胀20倍以上阻隔火苗的蔓延,提供防火逃生时间30分钟。

35.涂层采用喷涂,刷涂或者刮涂的方式,可以实施在任何电池包的空间形状与电池包中模组布置复杂的结构形式。

36.实施例二:

37.一种用于锂离子电池包外壳的隔热阻燃防火涂层材料,包括卤族负荷环氧树脂与胺类固化的成膜体系60%、阻燃剂15%、发泡膨胀剂15%、成炭剂5%、碳基增强填料3%和空心微珠10%,卤族负荷环氧树脂体系由卤代环氧树脂与氯化橡胶、氯化醇酸树脂、氯化聚酯、聚偏二氯乙烯或者氯化石蜡构成;

38.卤族负荷环氧树脂膜中的卤代环氧树脂为四溴双酚a型环氧树脂与用于提高难燃自熄性能的氯化橡胶组合的成膜树脂体系。

39.阻燃剂为聚磷酸铵,聚合度大等于1000。

40.发泡膨胀剂为三聚氰胺。

41.成碳剂采用二季戊四醇。

42.碳基增强填料为片层为5-10石墨烯,含碳量≥95%。

43.中空微珠包括空心陶瓷微珠,由两种粒径分布的微珠按3:1组合而成,第一种微纳米级的微珠直径为1-40微米,第二种为微米微珠直径分布为40-200微米。

44.涂层涂覆在锂电池包壳体的内板或者金属外板表面上。

45.膨胀型防火涂料成膜后,在常温下是普通的漆膜。在火焰或高温作用下,涂层发生膨胀炭化,形成一个比原来膜厚度大几倍至几十倍的不易燃的海绵状炭质层。可以隔断外界火源和空气起到阻燃作用。

46.采用了发泡膨胀剂,阻燃剂和成碳剂联合作用,在火灾中立即膨胀。形成泡沫炭化层来阻挡外部热源。有机难燃剂如聚磷酸盐、有机磷酸酯,在成炭剂、发泡膨胀剂的共同作用下,使涂层受高温作用时发生膨胀和碳化,形成导热性很小的海绵状碳化层,从而起到阻拦外部热源的作用,达到延滞燃烧的目的。以难燃或不燃的涂料将可燃物封闭起来,避免与空气接触。必须隔绝对被保护物体的任何形式的热量传播,如形成膨胀隔热层,聚磷酸盐,硼酸盐,硼酸等在高温下可形成不燃性的粘稠熔融体,将可燃物覆盖起来,隔绝与空气的接触,达到阻燃目的,另外,在涂层中的成膜物质失去作用后,它们可以粘结填料和碳化层并牢固地附着于底材上,还能起到封闭作用。

47.实施例三:

48.一种用于锂离子电池包外壳的隔热阻燃防火涂层材料,包括卤族负荷环氧树脂与胺类固化的成膜体系40%、阻燃剂30%、发泡膨胀剂10%、成炭剂10%、碳基增强填料5%和空心微珠5%,卤族负荷环氧树脂体系由卤代环氧树脂与氯化橡胶、氯化醇酸树脂、氯化聚酯、聚偏二氯乙烯或者氯化石蜡构成;

49.卤族负荷环氧树脂膜中的卤代环氧树脂为四氯双酚a型环氧树脂与用于提高难燃自熄性能的氯化石蜡组合的成膜树脂体系。

50.阻燃剂为聚磷酸铵,聚合度大等于1000。

51.发泡膨胀剂为三聚氰胺。

52.成碳剂采用季戊四醇。

53.碳基增强填料为片层为5-10石墨烯,含碳量≥95%。

54.中空微珠包括空心陶瓷微珠,由两种粒径分布的微珠按3:1组合而成,第一种微纳米级的微珠直径为1-40微米,第二种为微米微珠直径分布为40-200微米。

55.涂层涂覆在锂电池包壳体的内板或者金属外板表面上。

56.在上面的实施例中增加涂层的阻燃能力主要有:卤代环氧树脂、卤代聚酯、聚醚、有机磷酸酯等。涂料中的许多成分,不仅起一种作用,而且是起双重、甚至三重作用。如氯化石蜡,既是发泡膨胀剂,又是成炭剂,还是阻)燃剂。聚磷酸铵既是脱水催化剂,又是发泡膨胀剂,还是阻燃剂。短切碳纤维,石墨烯和碳纳米管增加了防火涂层的强度和膨胀后碳层的强度:防火涂料的设计厚度与防火时间要求有关,成正相关关系。在防如锂电的瞬间的喷射火和要求防火时间比较长时,需要安装加强网。

57.加强网的主要作用是增强防火涂层受热膨胀后碳化层的强度,避免防火涂层受热后较早的脱落。加强网铺设位置一般处于防火涂料设计膜厚的一半处。常用加强网如金属网和非金属网,由于加强网的铺设施工困难较大和涂覆工艺复杂和效率低。本发明添加了短切纤维,纤维使得涂层在正常应用过程中可以耐长期的温度交替,和干湿交替环境下有更好的抗开裂的能力,而且碳纤维具有阻燃和成为碳核的能力,使得膨胀后的碳层有更均匀和更致密的机构,获得更长的耐火性能。

58.本技术引进了空心微珠和涂层的其它组分协同作用提供了隔热保温的功能。锂离子电池包的正常最佳使用温度0℃到45℃之间;不同温度下磷酸铁锂配方锂离子电池经历多次循环之后的电池性能性能会有明显的下降,可见在低温和高温在控制变量下是极具摧毁性的性能衰减因素。在所有的环境因素中,温度对锂离子电池的充放电性能影响最大。可见锂离子电池性能是受环境温度影响的。低温环境会降低锂离子的活性,使得内阻增高,电池放电能力变弱,使用时间缩短。假如锂离子电池处于低温环境的时间较短,不会对电池容量出现损害。空心微珠在涂层与具有阻燃功能的有机卤化环氧树脂,阻燃功能填料等协同作用,不仅具有阻燃防火的功能,按gb/t10295-2008;astm c 447的标准测试,可以降低导热系数到0.06w/m.k。

59.本技术的工作原理:壳体的金属板或者附属的箱体上形成薄的涂层1-4mm,当遇火时,立即膨胀形成20-80mm的微孔海绵状阻燃隔热层,有效的隔离火苗蔓延,以达到防火、防燃的目的,而且膨胀填满壳体内的空间,阻隔外面氧气的供应,还降低火焰燃烧产生的有毒烟气的外泄,解决现有的隔热阻燃复合毡层需要很厚的厚度才能实现隔热阻燃的功能,而锂电池包箱体有限空间的问题。所述的涂层不可燃,不导电,无腐蚀,安全环保,重量极轻,性能可靠且成本合理,可广泛应用于锂电池生产、储存、运输和使用过程中的防火灭火。防灭火原理:在火灾发生时候,迅速膨胀达20倍以上,隔离氧气窒息灭火、吸热冷却,提高了防火的性能,提高了逃生时间这些都是本技术实现的解决方案,能将逃生时间从现在的gb8384-2020《电动汽车安全要求》中规定的5分钟增加到30分钟,耐火焰1200℃。逃生时间30分钟将大幅度降低新能源汽车自燃的致死概率。本技术的涂层的其它效果达到:

60.材料的憎水率≥98%(gb/t10299-2011)

61.燃烧等级a级(gb 8624-2012)

62.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

63.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。