1.本发明涉及铜合金精炼技术领域,特别的涉及一种铜合金材料加工用精炼装置。

背景技术:

2.目前现有的铜合金材料加工用精炼装置在对铜进行精炼过程中,通常需要添加助燃气体、氧化剂和还原剂进行精炼,分别对应熔炼、氧化和还原三个步骤,以提高铜精炼的质量,但是现有装置将连接管直接导入精炼炉体内部进行添加,在精炼过程中产生的炉渣容易粘连凝固堵塞柱连接管道通孔,导致后续添加时管道堵塞无法正常添加对应步骤的气体影响了后续铜液的精炼。

3.因此,提出一种铜合金材料加工用精炼装置以解决上述问题。

技术实现要素:

4.本发明通过以下技术方案来实现上述目的,一种铜合金材料加工用精炼装置,包括:炉体,所述炉体的表面开设有加料口,所述炉体的内壁固定连接有收集盒,所述收集盒的表面开设有均匀分布的通孔;数量为三个的注入结构,三个所述注入结构呈环形分布于炉体的表面,且注入结构与收集盒对称分布,所述注入结构用于助燃气体、氧化剂和还原剂的添加;烟尘处理结构,所述烟尘处理结构设置于炉体的一侧且与炉体相连通,所述烟尘处理结构用于对炉体精炼过程中产生的炉气烟尘进行净化排出;预热结构,所述预热结构设置于烟尘处理结构与炉体之间,所述预热结构用于对排出烟尘热量的再利用。

5.优选的,所述注入结构包括固定连接于炉体内壁的安装块,所述安装块的内壁固定连接有安装管,所述安装管的一端依次贯穿安装块和炉体并连通有连接管,所述连接管的表面连通有数量为三个的添加管,所述安装管的内壁固定连接有封堵环。

6.优选的,所述安装管的内壁固定连接有安装板,所述安装板远离安装块的一侧固定连接有导向杆,所述导向杆的表面开设有数量为三个的通槽,三个所述通槽呈品字形分布,所述安装板的表面开设有与通槽相对应的导孔。

7.优选的,所述导向杆的表面滑动连接有密封环,所述密封环与安装板之间固定连接有均匀分布的弹簧,所述密封环靠近安装板的一侧固定连接有连接板,所述连接板的另一端贯穿出安装板并固定连接有挡块。

8.优选的,所述挡块的直径与封堵环的内径相同,且挡块与封堵环的内壁滑动连接,所述挡块靠近安装板的一侧设置有倾斜面。

9.优选的,所述烟尘处理结构包括设置于炉体一侧的处理罐,所述处理罐的内壁固定连接有隔板,所述处理罐的内壁与隔板的底部之间形成处理腔,所述处理罐的内壁与隔板的顶部之间形成排气腔,所述隔板的表面开设有均匀分布的通气孔,所述处理罐的底部连通有排出管,所述处理腔的内部填充有沉淀用水。

10.优选的,所述处理罐与炉体之间设置有连接盒,所述连接盒的两端均连通有导入管,一端所述导入管与炉体的顶部相连通,另一端所述导入管依次贯穿处理罐和隔板并延

伸至处理腔的内部。

11.优选的,所述处理罐的顶部设置有连接壳,所述连接壳的底部连通有排气管,所述排气管贯穿处理罐并与排气腔相连通,所述连接壳的内部设置有引流风机。

12.优选的,所述预热结构包括设置于炉体和处理罐之间的储液箱,所述储液箱的内部填充有换热介质,所述储液箱的内部设置有泵体,所述泵体的顶部连通有换热管,所述换热管的一端依次贯穿储液箱和连接盒并连通有导热管,所述换热管在连接盒的内部呈蛇形线分布。

13.优选的,所述导热管的另一端呈螺旋形依次绕过三个连接管,且导热管的另一端与储液箱相连通,换热介质的液面低于导热管与储液箱的连通处。

14.本发明的有益效果是:

15.1、通过设置添加结构,能够在添加气体的过程中,通过气体顶动密封块带动挡块顶出,从而能够疏通粘连在安装管口的炉渣,避免了传统炉渣粘连在导气管口导致堵塞无法正常输气的情况,未添加气体时,能够在弹簧、密封环、连接板的共同作用下,带动挡块复位从而挡住封堵环与炉体的连通,能够避免未添加气体时部分炉渣烟尘进入安装管和连接管的内部造成堵塞的情况,密封环复位后能够进而二次密封,提高了防堵效果;

16.2、通过设置添加结构,在添加气体的过程中挡块的倾斜面能够对气体进行导向,使其倾斜向下流动进而增加了气体和熔体之间的接触面积,在扒渣阶段能够在环形分布的注入结构的作用下,使导入的气流吹动铜液面表面的渣料,并在气流的作用下能够使铜液面涌动远离注入结构,加快了渣料向加料口方向移动,同时在此过程中涌动的铜液面能够带动渣料和部分铜液进入收集盒的内部,铜液能够通过通孔导回继续精炼,渣料能够截留在收集盒的内部,以便于统一进行扒渣,降低了扒渣难度,进而加强了使用效果;

17.3、通过设置烟尘处理结构,能够过滤排出炉气中的烟尘和炉渣,使其沉淀在沉淀用水的内,减少了烟尘炉渣随炉气排出对大气的污染,同时在负压的作用下能够加快炉体内炉气烟尘的排出过程,减少了炉气烟尘排出缓慢影响铜精炼情况;

18.4、通过设置预热结构,能够在吸收导入连接盒内炉气携带的热量,降低了导入烟尘处理结构内的热量,减少了沉淀用水由于炉气温度较高产生大量水蒸气排出的情况,降低了沉淀用水的损耗,减少了使用成本,同时热量在换热管和导热管的相互配合下对添加的气体进行预热,避免了添加气体过程中气体温度较低导致炉体内部的温度下降,不利于铜液精炼的情况,提高了资源利用率。

附图说明

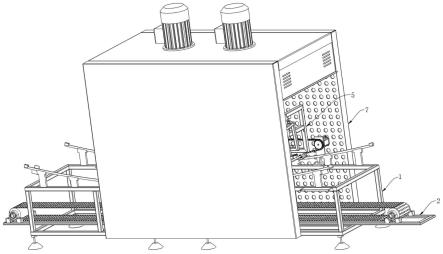

19.图1为本发明的结构示意图;

20.图2为本发明注入结构与炉体的连接示意图;

21.图3为本发明注入结构的结构示意图;

22.图4为本发明安装块与安装管的连接示意图;

23.图5为图4中a的放大图;

24.图6为本发明烟尘处理结构与预热结构的连接示意图;

25.图7为本发明换热管与连接盒的连接示意图;

26.图8为本发明烟尘处理结构的结构示意图。

27.图中:1、炉体;101、加料口;102、收集盒;103、通孔;2、注入结构;3、烟尘处理结构;4、预热结构;201、安装块;202、安装管;203、连接管;204、添加管;205、安装板;206、导向杆;207、通槽;208、导孔;209、密封环;210、弹簧;211、连接板;212、挡块;213、封堵环;301、处理罐;302、隔板;303、导入管;304、排出管;305、连接盒;306、连接壳;307、排气管;308、引流风机;401、储液箱;402、泵体;403、换热管;404、导热管。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.具体实施时:如图1-8所示,一种铜合金材料加工用精炼装置,包括:炉体1,炉体1的表面开设有加料口101,炉体1的表面设置有与加料口101配合使用的炉门,炉体1的内壁固定连接有收集盒102,收集盒102的表面开设有均匀分布的通孔103;数量为三个的注入结构2,三个注入结构2呈环形分布于炉体1的表面,且注入结构2与收集盒102对称分布,注入结构2用于助燃气体、氧化剂和还原剂的添加;烟尘处理结构3,烟尘处理结构3设置于炉体1的一侧且与炉体1相连通,烟尘处理结构3用于对炉体1精炼过程中产生的炉气烟尘进行净化排出;预热结构4,预热结构4设置于烟尘处理结构3与炉体1之间,预热结构4用于对排出烟尘热量的再利用,原料通过加料口101导入炉体1的内部,在精炼过程中可通过注入结构2添加助燃气体、氧化剂和还原剂进行熔化、氧化和还原的步骤。

30.如图1-5所示,注入结构2包括固定连接于炉体1内壁的安装块201,安装块201的内壁固定连接有安装管202,安装管202的一端依次贯穿安装块201和炉体1并连通有连接管203,连接管203的表面连通有数量为三个的添加管204,安装管202的内壁固定连接有封堵环213,三个添加管204分别与助燃气体管道、氧化剂管道以及还原剂管道连通,添加管204的表面设置有阀门,可通过控制阀门的闭合进行不同添加,添加的气体通过连接管203和安装管202导入炉体1的内部,安装管202的内壁固定连接有安装板205,安装板205远离安装块201的一侧固定连接有导向杆206,导向杆206的表面开设有数量为三个的通槽207,三个通槽207呈品字形分布,安装板205的表面开设有与通槽207相对应的导孔208,导向杆206的表面滑动连接有密封环209,密封环209与安装板205之间固定连接有均匀分布的弹簧210,密封环209靠近安装板205的一侧固定连接有连接板211,连接板211的另一端贯穿出安装板205并固定连接有挡块212,挡块212的直径与封堵环213的内径相同,且挡块212与封堵环213的内壁滑动连接,挡块212靠近安装板205的一侧设置有倾斜面,导入的气体通过连接管203导入安装管202的内部时,能够在气体的推动下顶动密封环209,密封环209能够沿着导向杆206的表面滑动,在此过程中密封环209能够带动连接板211顶动挡块212从封堵环213的内部滑出,直至密封环209滑过通槽207处时,此时气体能够通过通槽207和导孔208导入安装板205的另一侧,并通过安装管202和封堵环213后将气体导入炉体1的内部,在此过程中挡块212的倾斜面能够对气体进行导向,使其倾斜向下流动进而增加了气体和熔体之间的接触面积,使其充分与熔体之间发生反应,在扒渣阶段能够在环形分布的注入结构2的作用下,使导入的气流吹动铜液面表面的渣料,并在气流的作用下能够使铜液面涌动远离注

入结构2,从而加快渣料向加料口101方向移动,再通过扒渣耙扒出渣料即可完成扒渣工序,同时在此过程中涌动的铜液面能够带动渣料和部分铜液进入收集盒102的内部,铜液能够通过通孔103导回继续精炼,渣料能够截留在收集盒102的内部,以便于统一进行扒渣,降低了扒渣难度,在添加气体使铜液面涌动时能够使添加的气体充分与铜液混合,进而加强了使用效果,停止添加气体时,能够在弹簧210的作用下驱动密封环209复位,此时密封环209通过连接板211带动挡块212复位从而挡住封堵环213与炉体1的连通,能够避免未添加气体时部分炉渣烟尘进入安装管202和连接管203的内部造成堵塞的情况,密封环209复位后能够进而二次密封,提高了防堵效果,同时部分粘连的炉渣只能粘连在挡块212的表面,在通入气体时能够被挡块212顶出疏通,保持了安装管202的良好连通效果,在通入气体过程中在气体的流动下能够形成气膜防止炉渣烟尘进入安装管202的内部。

31.如图1、图6、图7和图8所示,烟尘处理结构3包括设置于炉体1一侧的处理罐301,处理罐301的内壁固定连接有隔板302,处理罐301的内壁与隔板302的底部之间形成处理腔,处理罐301的内壁与隔板302的顶部之间形成排气腔,隔板302的表面开设有均匀分布的通气孔,处理罐301的底部连通有排出管304,处理腔的内部填充有沉淀用水,处理罐301与炉体1之间设置有连接盒305,连接盒305的两端均连通有导入管303,一端导入管303与炉体1的顶部相连通,另一端导入管303依次贯穿处理罐301和隔板302并延伸至处理腔的内部,精炼过程中产生的炉气和烟尘能够通过导入管303和连接盒305导入处理腔的内部,并注入沉淀用水的内部,炉气中的炉渣和烟尘能够被沉淀用水过滤,气体以气泡的形式从沉淀用水内部排出,处理罐301的顶部设置有连接壳306,连接壳306的底部连通有排气管307,排气管307贯穿处理罐301并与排气腔相连通,连接壳306的内部设置有引流风机308,通过启动引流风机308,能够在引流风机308的作用下通过排气管307带动排气腔内部的气体导入连接壳306的内部排出,进而排气腔内部形成负压,从而使经过沉淀用水过滤的气体通过通气孔导入排气腔的内部,并导入连接壳306排出,减少了烟尘炉渣随炉气排出对大气的污染,同时在负压的作用下能够加快炉气和烟尘从炉体1内部排出的过程,在此过程中炉渣和烟尘能够逐渐沉淀在沉淀用水的底部,可通过打开排出管304的阀门排出沉淀物统一处理。

32.如图1、图2、图3、图4和图7所示,预热结构4包括设置于炉体1和处理罐301之间的储液箱401,储液箱401的内部填充有换热介质,储液箱401的内部设置有泵体402,泵体402的顶部连通有换热管403,换热管403的一端依次贯穿储液箱401和连接盒305并连通有导热管404,换热管403在连接盒305的内部呈蛇形线分布,蛇形线分布的换热管403能够增加与炉气的接触面积,从而加强了换热效果,导热管404的另一端呈螺旋形依次绕过三个连接管203,且导热管404的另一端与储液箱401相连通,换热介质的液面低于导热管404与储液箱401的连通处,通过启动泵体402能够在泵体402的作用下将换热介质导入换热管403的内部导入连接盒305的内部,此时经过连接盒305的炉气中的热量能够被换热管403内的换热介质吸收,降低了导入烟尘处理结构3内的热量,减少了沉淀用水由于炉气温度较高产生大量水蒸气排出的情况,降低了沉淀用水的损耗,减少了使用成本,同时吸收热量后的换热介质能够通过换热管403导入导热管404的内部,进而能够通过导热管404和与之接触的连接管203交换热量,对其内部流动的气体进行预热,经过预热的气体能够降低对炉体1内部温度的影响,避免了添加气体过程中气体温度较低导致炉体1内部的温度下降,不利于铜液精炼的情况,提高了资源利用率,换热后的换热介质通过导热管404导回储液箱401的内部储存

形成循环。

33.本发明在使用时,通过加料口101关闭炉门添加原料后进行铜液精炼,精炼过程中根据熔炼、氧化和还原不同步骤需要,通过注入结构2助燃气体、氧化剂和还原剂进行熔化、氧化和还原的步骤,在添加气体的过程中,在添加气体使铜液面涌动时能够使添加的气体充分与铜液混合,挡块212的倾斜面能够对气体进行导向,使其倾斜向下流动进而增加了气体和熔体之间的接触面积,使其充分与熔体之间发生反应,在扒渣阶段能够在环形分布的注入结构2的作用下,使导入的气流吹动铜液面表面的渣料,并在气流的作用下能够使铜液面涌动远离注入结构2,从而加快渣料向加料口101方向移动,再通过扒渣耙扒出渣料即可完成扒渣工序,同时在此过程中涌动的铜液面能够带动渣料和部分铜液进入收集盒102的内部,铜液能够通过通孔103导回继续精炼,渣料能够截留在收集盒102的内部,以便于统一进行扒渣,降低了扒渣难度,进而加强了使用效果,停止添加气体时,在弹簧210、密封环209、连接板211的共同作用下,带动挡块212复位从而挡住封堵环213与炉体1的连通,能够避免未添加气体时部分炉渣烟尘进入安装管202和连接管203的内部造成堵塞的情况,密封环209复位后能够进而二次密封,提高了防堵效果,同时部分粘连的炉渣只能粘连在挡块212的表面,在通入气体时能够被挡块212顶出疏通,保持了安装管202的良好连通效果,在通入气体过程中在气体的流动下能够形成气膜防止炉渣烟尘进入安装管202的内部,通过设置烟尘处理结构3,能够使炉气中的炉渣和烟尘能够被沉淀用水过滤,减少了烟尘炉渣随炉气排出对大气的污染,同时在负压的作用下能够加快炉气和烟尘从炉体1内部排出的过程,在此过程中炉渣和烟尘能够逐渐沉淀在沉淀用水的底部,可通过打开排出管304的阀门排出沉淀物统一处理,同时在预热结构4的作用下,经过连接盒305的炉气中的热量能够被换热管403内的换热介质吸收,降低了导入烟尘处理结构3内的热量,减少了沉淀用水由于炉气温度较高产生大量水蒸气排出的情况,降低了沉淀用水的损耗,减少了使用成本,并在换热管403和导热管404的相互配合下对添加的气体进行预热,避免了添加气体过程中气体温度较低导致炉体1内部的温度下降,不利于铜液精炼的情况,提高了资源利用率。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。