1.本技术涉及包装领域,更具体地说,它涉及一种聚乙烯型可回收包装材料及其制备方法。

背景技术:

2.随着社会的快速发展,市场上各制造业的制造产品种类日益增加,购买后的物流运输亦发展迅速,对此在制造行业、物流运输行业均有使用各种各样的包装材料,以对产品进行包装保护,便于运输。

3.其中,聚乙烯薄膜具有良好的韧性、防潮性和热封性能,且加工成型方便,价格便宜,是目前市面上使用量较大的塑料包装薄膜,作为聚乙烯贴体包装膜、电路板真空包装膜被广泛应用,用于对五金类产品、印制电路板、食物、磁芯等物品进行包装。

4.当将聚乙烯薄膜用作贴体膜时,常用于食品包装中,如人们常常会一次性制作大量食品,并采用包装膜将食品包装,通过抽真空的方式使得包装膜紧密包裹住食品,一方面能在食品周围形成一个保护性外表,提高对食品的表面保护,达到防尘、防油、防潮、防水、防零散的目的,且主要是利用贴体式包装能使食物包装过程受力均匀,减少由于受力不均而对食品造成损伤;另一方面是借助包装膜拉伸后的回缩力将食物进行附贴包装,形成一个紧凑的单元整体,不占空间,可有效地防止运输过程中食物的相互错位与移动;再一方面,抽真空包装以实现贴体包装,能减少空气与食物的接触,减少食物风化或变质,实现对食物的良好保护包装,使得包装后的食品能延长保存时间,并可便于通过物流运输进行食品销售。

5.但是,目前的聚乙烯贴体膜,在抽真空过程中,包装膜往食物的方向进行收缩,收缩的过程包装膜发生形变,而形变产生的包装膜褶皱位置容易受到外界压力而磨损、破裂,使得包裹保护性能下降,影响对食物的包裹保护性能。

技术实现要素:

6.为了解决目前聚乙烯贴体膜的包覆褶皱位置容易磨损破裂的问题,本技术提供一种聚乙烯型可回收包装材料及其制备方法。

7.第一方面,本技术提供一种聚乙烯型可回收包装材料,采用如下的技术方案:一种聚乙烯型可回收包装材料,包括贴合设置的表层和内层,所述表层包含线性低密度聚乙烯、中密度聚乙烯和茂金属线性低密度聚乙烯,线性低密度聚乙烯、中密度聚乙烯和茂金属线性低密度聚乙烯的混合重量比为1:4-6:0.3-0.8;所述内层包含低密度聚乙烯和线性低密度聚乙烯,低密度聚乙烯和线性低密度聚乙烯的混合重量比为1:2-4。

8.本技术的表层和内层均采用聚乙烯成分,使制得的包装材料易于回收,其中,通过采用线性低密度聚乙烯(lldpe) 中密度聚乙烯(mdpe) 茂金属线性低密度聚乙烯(mlldpe)作为表层,lldpe与mdpe的配合使用能使得包装材料的表层具有优良的抗张强度、抗撕裂强

度、耐热性和耐穿刺性,表层的强度增强,使得利用该包装材料作为贴体膜使用,经过抽真空处理后,表层不易由于抽真空的形变所产生的褶皱处而受到磨损。

9.而表层的茂金属线性低密度聚乙烯(mlldpe)的支链较长,且分布均匀,力学性能好,热封能力好,并结合内层的低密度聚乙烯(ldpe)的热粘合性和低温热封性,使得表层与内层结合稳定,所制得的包装材料包覆食物后的热封性能好,包覆保护作用好,可用作贴体膜使用。

10.而内层采用亦采用线性低密度聚乙烯(lldpe),一方面利用表层的lldpe与内层的lldpe相似相容结合,能使制得的包装材料层间结合稳定,整体产品稳定性高;另一方面,线性低密度聚乙烯(lldpe)的强度优良、耐磨性好、阻隔性好,能提高内层的强度、耐磨性和阻隔性,使得利用该包装材料对食品进行包装时,食品不易受氧受潮,不易与外界的水油相互渗透,不易出现串味现象,包装保护性能好。

11.优选的,所述表层中,线性低密度聚乙烯的熔融指数为0.8-1.0g/10min,密度为0.915-0.928g/cm3;中密度聚乙烯的熔融指数为0.8-1.0g/10min,密度为0.928-0.935g/cm3;茂金属线性低密度聚乙烯的熔融指数为1.8-2.0g/10min,密度为0.923-0.928g/cm3。

12.通过采用上述的熔融指数及密度范围的聚乙烯成分,能使制得的表层具有较高的冲击强度,使得包装材料的表层不易受到外界摩擦、碰撞而出现磨损或刺穿,包覆保护性能好,且易于与内层相结合稳定,不易出现层间分离,整体包覆保护作用好。

13.优选的,所述内层中,低密度聚乙烯的熔融指数为0.9-1.1g/10min,密度为0.915-0.925g/cm3;线性低密度聚乙烯的熔融指数为0.8-1.0g/10min,密度为0.922-0.928g/cm3。

14.通过采用上述熔融指数及密度范围的聚乙烯,制得的内层材料柔软,当作为贴体膜使用时,抽真空过程中能与被包装物品紧密贴合,成型性好,对被包装物件起到稳定保护作用。

15.优选的,所述内层中,还包含有乙烯/乙烯醇共聚物,低密度聚乙烯、线性低密度聚乙烯和乙烯/乙烯醇共聚物的混合重量比为1:2-4:0.3-0.5,乙烯/乙烯醇共聚物的中乙烯含有率为12-20%。

16.通过在内层中添加特定乙烯含有率的乙烯/乙烯醇共聚物,能提高内层的阻隔性能,有效地阻止氧气、co2和其他气体的渗透,且能提高内层的强度、耐油性、耐磨性,能使得内层对食物起到良好的保护作用,使得利用该包装材料对食品进行包装时,食物中的酱汁、水分、油分不易渗透至包装材料中,保护性能好。

17.优选的,所述表层中添加有改性贝壳粉,改性贝壳粉的添加量为表层重量的0.5-3%;所述改性贝壳粉由如下步骤制得:步骤s1:将贝壳原材料洗净并干燥后,粉碎,过20-50目筛,制得贝壳微粉;步骤s2:将步骤s1制得的贝壳微粉进行煅烧处理,冷却至室温后,经过纳米粉碎处理制得纳米贝壳粉;步骤s3:将步骤s2制得的纳米贝壳粉浸润至改性剂中,70-85℃下保温1-2h,过滤、干燥,制得改性贝壳粉。

18.通过在表层中添加改性贝壳粉,能提高表层的耐高温性、抗摩擦性能,且能吸附外界异味并具有抗菌抑菌性能,而本技术包装材料具有阻隔作用,所吸附的异味不易渗透至内层所包覆保护的物品中,当将包装材料用于包覆食品时,也不容易产生串味现象,制得的包装材料经过抽真空包装后,所形成的褶皱位置不易受到外界摩擦而磨损,包覆保护性能好。

19.而且贝壳粉的多微细结构孔道结构能提高表层的抗静电性能,使得共挤成膜制得的包装材料在收卷时,表层与内层相接触使不易产生静电,使得包装材料卷材易于加工。

20.其中,步骤s1将贝壳材料粉碎成特定粒径范围的贝壳微粉,能便于步骤s2的煅烧处理将贝壳微粉充分煅烧,使得贝壳微粉内出现微孔结构,进而结合纳米处理手段,将贝壳微粉进一步粉碎至纳米级粒径,以提高贝壳粉在表层中的分散均匀性;并结合步骤s3对纳米贝壳粉进行浸润改性处理,以进一步提高贝壳粉在表层材料中的相容性,以提高表层的耐磨性、阻隔性、抗菌抑菌性能,使制得的包装材料在作为贴体膜使用时,抽真空后形成的褶皱位置不易受磨损而破坏对物品的包装保护作用。

21.优选的,所述步骤s2中,煅烧处理具体是先在420-450℃下煅烧15-20min,然后以5-10℃/min的升温速度升温至800-820℃,继续煅烧25-30min。

22.通过对贝壳微粉采用分段煅烧的方式,并控制每段煅烧处理的温度和时间,能使贝壳微粉从外侧至内侧逐步煅烧形成微孔结构,以便于后续纳米粉碎处理将贝壳微粉粉碎至粒径较为均匀的纳米贝壳粉,若采用一次性高温煅烧方式,则容易使得贝壳微粉的表面容易开裂,贝壳微粉的内部微孔结构较少,使得纳米粉碎处理后的纳米贝壳粉粒径不均,影响其在表层材料中的分散性和相容性。

23.优选的,所述步骤s3中,纳米贝壳粉与改性剂的浸润重量比为1:2.5-3,改性剂是由异丙基三(二辛基焦磷酸酰氧基)钛酸酯、硬脂酸和聚硅氧烷以重量比为1-1.5:1:2-3混合组成。

24.通过采用上述的改性剂对纳米贝壳粉进行保温浸润改性处理,能使得纳米贝壳粉具有优良的自润滑性、耐磨性和高聚物相容性,提高了贝壳粉与表层中聚乙烯体系的结合性,使得改性贝壳粉均匀分散于表层中,以提高表层的耐磨性。

25.优选的,所述表层还添加有增容树脂,增容树脂的添加量为表层重量的0.3-1.5%;所述增容树脂为pe-g-mah和/或pe-g-maa。

26.目前的包装材料中,在打开该包装材料以取出包装物品时,会出现表层已打开而内层仍包覆的情况,即包装材料的内层与表层出现分离现象,使用感较低。

27.而本技术通过在表层添加上述用量及种类的相容树脂,一方面马来酸酐基团能与表层中的聚乙烯基体反应,能提高表层材料中粉体成分与聚乙烯基体成分的相容性;另一方面起马来酸酐基团在表层与内层相热压贴合成型过程中,与内层的聚乙烯基体相反应,可进一步提高表层与内层的相容结合稳定性,使得包装材料不易出现层间分离,保护作用好,使用感好。

28.优选的,所述内层添加有改性二氧化硅,改性二氧化硅的添加量为内层重量的1.2-2.0%;改性二氧化硅由如下步骤制得:将1-3重量份偶联剂加入至30-35重量份混合溶剂中,分散均匀后加入12-15重量份纳米二氧化硅,在温度为55-68℃下搅拌30-40min,过滤、干燥后,制得预处理二氧化硅;

将5-10重量份甲基丙烯酸甲酯分散于25-30重量份丙酮中,然后加入3-8重量份氯化亚砜,分散均匀,制得改性料;将上述预处理二氧化硅加入至上述改性料中,在75-85℃下回流反应90-150min,过滤,用乙醇清洗2-3次,干燥,制得改性二氧化硅。

29.通过在内层中添加改性二氧化硅,能提高内层的韧性和致密性,当包装材料作为贴体膜对食物进行包覆保护时,抽真空处理时内层能紧密地贴合于食物表面,以隔绝食物与外界的水氧接触,延长食物保存期,且食物的酱汁不易渗透至包装材料中,减少包装食物的串味现象,包覆保护性能好。

30.而二氧化硅由于其表面具有大量活性羟基基团,使得二氧化硅容易出现团聚现象,在内层材料中不易分散,导致可能出现部分二氧化硅悬浮于内层的表面,出现内层与表层结合不稳定的现象,或者是内层表面可能迁移悬浮有二氧化硅粉体,该悬浮于内层表面的二氧化硅粉体则容易与食物相接触,影响食物品质。

31.因此,本技术先采用含有偶联剂成分的混合溶剂浸润二氧化硅,减少二氧化硅表面的羟基量,能降低二氧化硅的团聚现象,再采用改性料对预处理的二氧化硅进行处理,能在二氧化硅的表面接枝甲基丙烯酸甲酯,提高二氧化硅在内层材料高聚物中的相容性,使得二氧化硅在内层材料中相容分散性,减少由于二氧化硅相容分散不均而造成二氧化硅粉体迁移悬浮于内层材料表面的情况。

32.优选的,所述偶联剂是由三异硬酯酸钛酸异丙酯、异丙基三(二辛基焦磷酸酰氧基)钛酸酯和六甲基二硅氧烷以重量比为2-3:1.5-1.8:1混合组成;所述混合溶剂是由乙醇和水以重量比为2-3:1混合组成。

33.通过采用上述偶联剂及混合溶剂对二氧化硅进行浸润改性,与二氧化硅表面的羟基相作用,减少二氧化硅表面的羟基量,改善二氧化硅的团聚现象,提高二氧化硅在内层材料的分散性。

34.另外,对于本技术表层中含有贝壳粉成分、内层中含有二氧化硅成分,本技术在表层中采用上述的增容树脂,能提高含贝壳粉的表层与含二氧化硅的内层相结合稳定。

35.优选的,内层还添加有开口剂,开口剂的用量为内层重量的2-3%;所述开口剂为二氧化硅、油酸酰胺或芥酸酰胺。

36.由于包装薄膜成型后其表面有大量的外露分子链,在两片薄膜闭合后产生了大分子链之间的相互缠绕,使其难以打开,又或者是由于薄膜闭合后膜间形成真空密合状态,不易分开。因此,通过在内层添加上述种类的开口剂,能防止包装薄膜粘连,解决塑料包装薄膜的粘连问题,使得包装薄膜容易展开并进行包装。

37.优选的,表层以及内层还分别包括ppa含氟聚合物加工助剂母粒,添加量为0.3-0.5%。

38.而通过在外层和内层均添加0.3-0.5%的ppa,使得各层原料在挤出设备机筒内壁与聚合物熔体之间形成一层润滑层,在连续的挤出成膜过程中,这一润滑层处于动态平衡之中,当动态平衡稳定后,挤出过程和产品质量达到稳定状态,同时加入ppa后,能提高聚合物的加工性能,熔体塑化性更好,消除了熔体破裂现象,有利于提高产品的机械性能。

39.第二方面,本技术提供一种聚乙烯型可回收包装材料的制备方法,采用如下的技术方案:

一种聚乙烯型可回收包装材料的制备方法,包括如下步骤:将表层原料混合,熔融挤出成片材,然后经过纵向拉伸处理和横向拉伸处理,并在温度为110-130℃下保温定型,最后经冷却、牵引制得表层;将内层原料混合,经熔融挤出成片材,然后经过纵向拉伸处理和横向拉伸处理,并在温度为120-140℃下保温定型,最后经冷却、牵引制得内层;在表层的一表面涂覆胶水,然后将表层涂覆有胶水的一面与内层贴合,然后将表层与内层热压合,制得聚乙烯型可回收包装材料。

40.目前制备如高密度聚乙烯、低密度聚乙烯和线型低密度聚乙烯、塑料复合膜等薄膜包装材料过程中,常采用多层共挤吹膜方式制备,能使制得的薄膜材料具有防潮、防霜冻、防水等优良阻隔性能,但是发明人发现,由上述共挤吹膜方式制得的薄膜包装材料的各膜层强度较低,容易受压变形、破损,或是层间容易分离,使得将该包装材料打开使用时,容易出现表层可打开而内层未能打开,或者内层打开而表层未能打开的层间分离现象,影响包装材料的层间结合性。

41.对此,本技术通过将表层材料和内层材料均采用熔融挤出片材后拉伸处理的方式,使表层和内层的分子链在平行于薄膜的平面上进行取向有序的排列,然后在拉紧状态下进行保温热定型,使取向的大分子结构固定,最后经冷却成膜,能使制得的表层和内层的冲击强度、拉伸强度和弯曲强度增加;再而采用干式复合工艺将两者热贴合制得成型的可回收包装材料,强度、韧性较好,当作为贴体膜使用时,在抽真空作用下能紧密贴合于物品的表面,对物品的包覆保护作用好,不易受到刺穿、磨损等损伤,打开包装材料时不易出现层间分离、难以完整打开的情况,使用感好。

42.优选的,表层的制备中,纵向拉伸处理的温度为130-150℃,纵向拉伸处理的拉伸倍数为6-8倍,横向拉伸处理的温度为120-150℃,纵向拉伸处理的拉伸倍数为6-8倍;内层的制备中,纵向拉伸处理的温度为160-180℃,纵向拉伸处理的拉伸倍数为4-6倍,横向拉伸处理的温度为150-170℃,纵向拉伸处理的拉伸倍数为4-6。

43.通过控制表层材料和内层材料经熔融挤出成片材后的纵向拉伸温度及拉伸倍数、横向拉伸温度及拉伸倍数,能使得表层和内层的分子链在拉伸取向上有序排列,提高表层与内层的拉伸强度、冲击强度、弯曲强度等强度性能,进而使制得的包装材料强度高、韧性好,对物品的包覆保护作用好,当作为贴体膜使用时,能与物品表面紧密贴合。

44.优选的,涂覆于所述表层的胶水为聚氨酯胶水,表层与内层的热压合温度为120-160℃。

45.通过聚氨酯胶水,并控制热压合温度,能将表层与内层相粘接稳定,提高包装材料的层间结合性。

46.综合上述,目前的聚乙烯贴体包装膜,一般采用三层的层结构来达到较高的强度,以实现优良的保护作用,但三层的层结构容易出现层间粘接不稳的现象,使得包装膜出现层间分离现象。而本技术则采用表层和内层的两层结构,减少多层的层结构之间结合不稳问题,且表层中采用线性低密度聚乙烯(lldpe)、中密度聚乙烯(mdpe)、茂金属线性低密度聚乙烯(mlldpe),内层中采用低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe),其中表层的lldpe与内层的lldpe相似相容结合,提高表层与内层的结合性;同时,表层中优选添加有增容树脂,一方面提高表层中的物料相容性,另一方面提高表层的聚乙烯成分与内层的聚

乙烯成分相似相容结合,进一步提高表层与内层的层间结合性。而且,当表层中添加有改性贝壳粉、内层中添加有改性二氧化硅,包装材料则容易由于表层与内层均添加有无机成分而出现结合不稳的现象,容易出现层间分离现象,因此,表层中所添加的增容树脂,能提高添加有改性贝壳粉的表层与添加有改性二氧化硅的内层之间的层间结合性,减少层间分离现象。最后,在包装材料的制备工艺中,采用干式复合工艺,通过胶水将表层与内层相结合,进一步将添加有改性贝壳粉的表层与添加有改性二氧化硅的内层粘结稳定。

47.由此,本技术具有以下有益效果:1、本技术的表层和内层均采用聚乙烯成分,均为聚乙烯类的包装层,采用同类的系列高聚物使制得的包装材料易于回收。

48.2、本技术的表层采用lldpe、mdpe与mlldpe相配合,能使得包装材料的表层具有优良的抗张强度、抗撕裂强度、耐热性和耐穿刺性,使得利用该包装材料作为贴体膜使用时,表层不易由于抽真空的形变所产生的褶皱处而受到磨损。

49.3、本技术的内层采用强度优良、耐磨性好、阻隔性好的线性低密度聚乙烯(lldpe),能使得内层对食物起到良好的保护作用,食物中的酱汁、水分、油分不易渗透至包装材料中,减少食物串味现象,包覆保护性能好,且能与表层的线性低密度聚乙烯(lldpe)相结合,提高表层与内层的结合性,层间结合稳定,整体产品稳定性高。

50.4、本技术的表层添加增容树脂,能提高表层与内层的结合性,所制得的包装材料包覆食物后的热封性能好,包覆保护作用好。

51.5、本技术的包装材料制备方法中,采用熔融挤出片材后拉伸处理制备表层和内层,使表层和内层的分子链在平行于薄膜的平面上进行取向有序的排列,提高表层及内层的冲击强度、拉伸强度和弯曲强度;进而采用干式复合工艺,通过胶水及热压合处理将表层与内层相结合稳定,使制得的包装材料强度、韧性较好,当作为贴体膜使用时,在抽真空作用下能紧密贴合于物品的表面,对物品的包覆保护作用好,不易受到刺穿、磨损等损伤,在使用该包装材料过程中,打开时也不易出现层间分离、难以完整打开的情况。

具体实施方式

52.以下结合制备例和实施例对本技术作进一步详细说明。

53.改性贝壳粉的制备例制备例1改性贝壳粉由如下步骤制得:步骤s1:将贝壳原材料洗净并干燥后,粉碎,过50目筛,制得贝壳微粉;步骤s2:将步骤s1制得的贝壳微粉先在420℃下煅烧20min,然后以5℃/min的升温速度升温至800℃,继续煅烧30min,冷却至室温后,经过纳米粉碎处理制得纳米贝壳粉;步骤s3:将5kg步骤s2制得的纳米贝壳粉浸润至12.5kg改性剂中,该改性剂是由4.16kg异丙基三(二辛基焦磷酸酰氧基)钛酸酯、2.78kg硬脂酸、5.56kg聚二甲基硅氧烷混合组成,然后在温度为70℃下保温2h,过滤、干燥,制得改性贝壳粉。

54.本实施例中的聚二甲基硅氧烷选自卓立化工粘度为50cs的聚二甲基硅氧烷。

55.制备例2-3制备例2-3与制备例1的区别在于:工艺条件参数及原料组成,具体参见下表1。

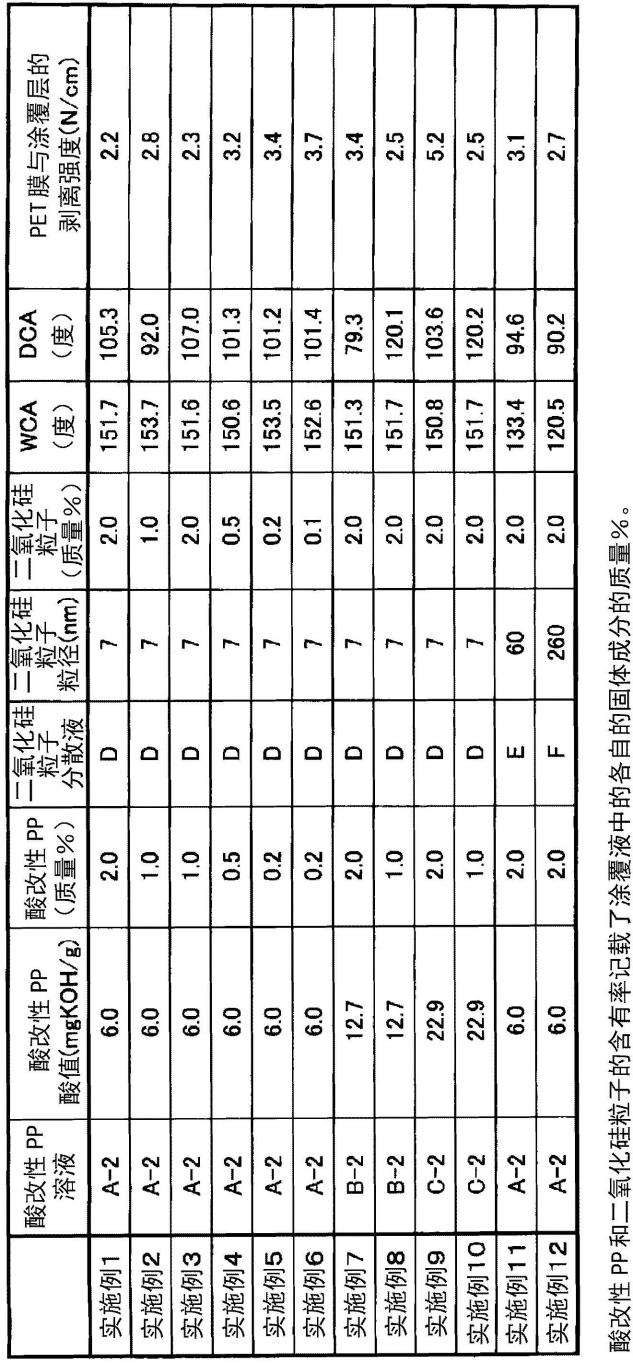

56.表1制备例1-3的工艺条件参数及原料组成对照表3的工艺条件参数及原料组成对照表制备例4本制备例与上述制备例2的区别在于:贝壳微粉经过煅烧、纳米粉碎处理后则制得改性贝壳粉,具体步骤为:步骤s1:将贝壳原材料洗净并干燥后,粉碎,过40目筛,制得贝壳微粉;步骤s2:将步骤s1制得的贝壳微粉先在450℃下煅烧18min,然后以8℃/min的升温速度升温至810℃,继续煅烧28min,冷却至室温后,经过纳米粉碎处理制得改性贝壳粉。

57.改性二氧化硅的制备例制备例5改性二氧化硅由如下步骤制得:将0.42kg三异硬酯酸钛酸异丙酯、0.37kg异丙基三(二辛基焦磷酸酰氧基)钛酸酯、0.21kg六甲基二硅氧烷混合均匀,制得偶联剂;

将20kg乙醇、10kg水混合均匀,制得混合溶剂;将上述偶联剂加入至上述混合溶剂中,分散均匀后加入12kg纳米二氧化硅,在温度为55℃下搅拌40min,过滤、干燥后,制得预处理二氧化硅;将5kg甲基丙烯酸甲酯分散于25kg丙酮中,然后加入3kg氯化亚砜,分散均匀,制得改性料;将上述预处理二氧化硅加入至上述改性料中,在75℃下回流反应150min,过滤,用乙醇清洗2次,干燥,制得改性二氧化硅。

58.制备例6-7制备例6-7与制备例5的区别在于:工艺条件参数及原料组成,具体参见下表2。

59.表2制备例5-7的工艺条件参数及原料组成对照表

0.925g/cm3;线性低密度聚乙烯的熔融指数为0.8-1.0g/10min,密度为0.922-0.928g/cm3。

63.该聚乙烯型可回收包装材料的制备包括如下步骤:将表层原料混合,熔融挤出成片材,然后在温度为130℃、拉伸倍数为6倍的条件下进行纵向拉伸处理,在温度为120℃、拉伸倍数为6倍的条件下进行横向拉伸处理,并在温度为110℃下保温定型,最后经冷却、牵引制得表层;将内层原料混合,经熔融挤出成片材,然后在温度为160℃、拉伸倍数为4倍的条件下进行纵向拉伸处理,在温度为150℃、拉伸倍数为4倍的条件下进行横向拉伸处理,并在温度为120℃下保温定型,最后经冷却、牵引制得内层;在表层的一表面涂覆聚氨酯胶水,然后将表层涂覆有胶水的一面与贴合,然后将表层与内层在温度为120℃下热压合,制得聚乙烯型可回收包装材料。

64.其中,该聚氨酯胶水选自洛德(lord)公司的7550透明聚氨酯胶粘剂。

65.实施例2-3实施例2-3与上述实施例1的区别在于:工艺的条件参数及原料参数,具体参见下表3。

66.实施例4实施例4与上述实施例2的区别在于:内层中还包括有1.5kg乙烯/乙烯醇共聚物,且乙烯/乙烯醇共聚物中乙烯含有率为12-20%。

67.实施例5实施例5与上述实施例2的区别在于:内层中还包括有2.5kg乙烯/乙烯醇共聚物,且乙烯/乙烯醇共聚物中乙烯含有率为12-20%。

68.表3实施例1-5的工艺参数及原料条件对照表

实施例6本实施例6与上述实施例4的区别在于:表层中添加有0.16kg制备例1制得的改性贝壳粉。

69.实施例7本实施例7与上述实施例4的区别在于:表层中添加有0.16kg制备例1制得的改性贝壳粉以及0.08kg的pe-g-mah,pe-g-mah选自东莞市塑大塑胶原料有限公司1052h型pe-g-mah。

70.实施例8本实施例8与上述实施例4的区别在于:表层中添加有0.16kg制备例1制得的改性贝壳粉以及0.08kg的pe-g-mah,pe-g-mah选自东莞市塑大塑胶原料有限公司1052h型pe-g-mah;内层中添加有0.24kg制备例5制得的改性二氧化硅。

71.实施例9本实施例9与上述实施例4的区别在于:表层中添加有0.08kg的pe-g-mah,pe-g-mah选自东莞市塑大塑胶原料有限公司1052h型pe-g-mah。

72.实施例10本实施例10与上述实施例4的区别在于:表层中添加有0.08kg的pe-g-mah,pe-g-mah选自东莞市塑大塑胶原料有限公司1052h型pe-g-mah;内层中添加有0.24kg制备例5制得的改性二氧化硅。

73.实施例11本实施例11与上述实施例4的区别在于:内层中添加有0.16kg制备例1制得的改性贝壳粉和0.24kg制备例5制得的改性二氧化硅。

74.实施例12本实施例12与上述实施例4的区别在于:内层中添加有0.24kg制备例5制得的改性二氧化硅。

75.实施例13本实施例13与上述实施例8的区别在于:表层中的改性贝壳粉为0.65kg制备例2的改性贝壳粉以及0.27kg的pe-g-mah,内层中的改性二氧化硅为0.32kg制备例6制得的改性二氧化硅;其中,pe-g-mah选自东莞市塑大塑胶原料有限公司1052h型pe-g-mah。

76.实施例14实施例14与上述实施例8的区别在于:表层中改性贝壳粉为0.98kg制备例3制得的改性贝壳粉以及0.40kg的pe-g-maa,内层中的改性二氧化硅为0.40kg制备例7制得的改性二氧化硅。

77.实施例15本实施例15与上述实施例13的区别在于:表层中的改性贝壳粉为0.65kg制备例4的改性贝壳粉。

78.实施例16本实施例16与上述实施例13的区别在于:内层中的改性二氧化硅为0.32kg制备例8制得的改性二氧化硅。

79.上述实施例6-16的包装材料原料参数,具体参见下表4。

80.表4实施例6-16的工艺参数及原料条件对照表

对比例对比例1本对比例1与上述实施例13的区别在于:包装材料制备步骤中采用双层吹膜共挤工艺将表层、内层共挤出吹膜,然后在温度为140℃下热压合,制得聚乙烯型可回收包装材料。

81.对比例2本对比例2与上述实施例13的区别在于:表层中添加0.65kg的二氧化钛和.27kg的pe-g-mah,内层中的改性二氧化硅为0.32kg制备例6制得的改性二氧化硅。

82.对比例3本对比例3与上述实施例13的区别在于:表层中添加0.65kg的蒙脱土和0.27kg的

pe-g-mah,内层中的改性二氧化硅为0.32kg制备例6制得的改性二氧化硅。

83.对比例4一种聚乙烯膜,包括依次设置的表层、中层和内层,表层包含1.5kg低密度聚乙烯、0.5kg茂金属聚乙烯和8.0kg线性聚乙烯;中层包含0.5kg低密度聚乙烯和9.5kg线性聚乙烯;内层包含2.0kg低密度聚乙烯、6.0kg线性聚乙烯和0.5kg茂金属聚乙烯;上述表层、中层和内层中,线性聚乙烯为超高分子量度聚乙烯,分子量10-18万,密度为0.927-0.929g/cm3;茂金属聚乙烯的密度为0.920-0.923g/cm3,熔融指数为1.0-1.2g/10min;低密度聚乙烯的密度为0.916-0.918g/cm3,熔融指数为0.8-0.9g/10min。

84.该聚乙烯膜的制备包括如下步骤:步骤1:按照表层、芯层和内层各自的配方将各原料混合,分别得到表层混料、芯层混料和内层混料;步骤2:将表层混料、芯层混料和内层混料分别加入挤出机的三个料斗中,待挤出机温度在150℃后按照常规三层共挤工艺吹塑成型,得到薄膜,表层、芯层和内层的厚度分别为0.01mm、0.02mm、0.01mm;步骤3:将薄膜冷却、收卷,得到聚乙烯膜。

85.性能检测试验将实施例1-16以及对比例1-4制得的包装材料进行透明度、拉伸性能、耐磨性能、层间结合性能测试,测试结果参见表5。

86.(1)透明度是采用sdr850高精度透光率测试仪在可见光波长550nm进行可见光透光率测试;(2)拉伸性能是依照《gb/t 1040.3-2006薄膜拉伸性能的测定》试验方法进行测试,薄膜样品的宽度为10mm,长度为180mm,采用xlm(pc)智能电子拉力试验机记性测试,夹具间的初始距离为100mm,拉伸速度为5mm/min,每个试样分别在横向方向(td)、纵向方向(md)上各测五次,分别求两个方向的拉伸强度平均值;(3)耐磨性能测试,是采用taber 1700单转盘型磨耗机,将薄膜样品(宽度为10mm、长度为180mm)夹持至旋转的转盘平台上,薄膜样品的表层朝上、内层朝下,即表层与磨轮抵接;安装500克砝码作为磨损测试压力,磨轮上安装s-42型砂纸,控制夹持有薄膜样品的转盘平台转速为72rpm;测试磨损测试前的薄膜原克重m0以及磨损测试后的薄膜克重m1,磨损量

△

m=m

0-m1。

87.(4)层间结合性能是依照《gb/t 8808-1988软质复合塑料材料剥离试验方法》中的a法,采用bld-200h电子剥离试验机测定各试样的表层与内层之间的剥离强度。

88.表5实施例1-16及对比例1-4制得的包装材料得性能数据表

由上述实施例1-16并结合表5可知,本技术制得的包装材料具有优良的透光性、防水隔绝性能、拉伸强度、表面耐磨性能以及层间稳定性,对物品的包覆保护作用好,不易受到刺穿、磨损等损伤,当用于包覆保护食品时,能减少食物串味等现象,使用时亦能整体完整打开,使用感好。

89.其中,从实施例2、4、5中可知,在内层中添加特定乙烯含有率的乙烯/乙烯醇共聚物(evoh),能使包装材料的拉伸强度性能提高,使制得的包装材料保护性能好,当利用该包装材料对食品进行抽真空贴体包装时,包装材料不易受到外界的刺穿或磨损,保护性能好。

90.而从实施例4、6、7、8、11、12、13、14、15、16中可知,在表层中添加改性贝壳粉,能有效提高包装材料的防水性能、拉伸强度和耐磨性能,采用该包装材料作为贴体膜使用时,不易由于抽真空的形变所产生的褶皱处而受到磨损,提高对包覆物品的保护作用,使用效果好。

91.而对比例2是在表层中添加二氧化钛、对比例3是在表层中添加蒙脱土,制得的包装材料性能与实施例13相比,其拉伸强度下降、磨损量上升,说明采用本技术的改性贝壳粉

添加至表层中,能有效提高包装材料的拉伸强度以及表面耐磨性。

92.从实施例4、6、7、8、9、10中可知,在内层中添加增容树脂,能提高表层与内层的层间结合性,使得包装材料不易出现层间分离,当打开该包装材料时,亦不易出现部分层打开、部分层未打开的层间分离现象。

93.而实施例12中即使内层添加有改性二氧化硅,包装材料的拉伸强度等性能优良,但是表层与内层的层间剥离强度小于实施例10,层间结合性比实施例10下降;同理实施例6与实施例7相比,表层添加有改性贝壳粉,包装材料的拉伸强度等性能优良,而实施例7的表层亦添加有增容树脂,使得实施例7所制得的包装材料表层与内层的层间剥离强度比实施例6提高,层间结合性优于实施例6;同理实施例10与实施例13,实施例13中的表层添加有增容树脂,使制得的包装材料表层与内层的层间剥离强度比实施例11高。由上述可说明,在表层中添加增容树脂,能提高表层与与内层的层间结合性,使得包装材料不易出现层间分离,层间结合稳定。

94.从实施例13与采用三层共挤吹塑成膜的对比例1相比可知,本技术通过将表层材料和内层材料均采用熔融挤出片材后拉伸处理、再相热压贴合的干式复合工艺制备包装材料,制得的包装材料具有优良的拉伸强度和层间结合性,当作为贴体膜使用时,在抽真空作用下能紧密贴合于物品的表面,对物品的包覆保护作用好,不易受到刺穿、磨损等损伤,且打开使用时不易出现层间分离,使用感好。

95.从对比例4与实施例2、4相比可知,本技术采用特定熔融指数及密度范围的线性低密度聚乙烯、中密度聚乙烯和茂金属线性低密度聚乙烯制备表层,并采用特定熔融指数及密度范围的低密度聚乙烯、线性低密度聚乙烯,结合特定乙烯含有率的乙烯/乙烯醇共聚物制备内层,所制得的包装材料具有优良的冲击强度、拉伸强度和韧性等性能,层间结合稳定,对物品的包覆保护作用好,不易受到刺穿、磨损等损伤,使用时亦能整体完整打开,使用感好;且表层和内层均采用聚乙烯成分,使制得的包装材料易于回收,绿色环保。

96.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。