1.本发明涉及一种导电性复合结构体,更具体而言,涉及包含金属基材和设置于该金属基材的表面的导电性膜的导电性复合结构体及其制造方法。

背景技术:

2.近年来,作为具有导电性的新型材料,mxene受到关注。mxene是所谓的二维材料的1种,如后所述,是具有1个或多个层的形态的层状材料。

3.已知mxene能够作为电化学电容器(特别是赝电容器)、锂离子电池的电极活性物质利用(例如参照专利文献1等)。利用mxene作为电极活性物质的电极可以以由包含mxene及粘结剂的混合物形成的导电性膜的形式来制作,根据情况,可以以仅由mxene形成的导电性膜的形式来制作。另外,利用mxene作为电极活性物质的电极也可以通过在由金属基材制成的集电体的表面形成此种导电性膜来制成。更具体而言,制备包含作为电极活性物质的mxene、粘结剂及有机溶剂的浆料,将其涂布在集电体上并进行干燥、压制,由此可以进行固定(fix)。(参照专利文献1 的第0020、0026、0042段等。)

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-63171号公报

技术实现要素:

7.发明所要解决的课题

8.以往已知的仅由mxene形成的导电性膜单独依靠mxene很难维持膜的形态,在弯曲时可能产生裂痕,存在耐弯曲性低的缺点。与之相比,由包含mxene及粘结剂的混合物形成的导电性膜虽然耐弯曲性提高,然而 mxene的表面和/或层间可能受粘结剂妨碍,因此难以在充分地利用 mxene自身的电特性的同时,获得足够高的耐弯曲性。此外,依照以往已知的方法,在由金属基材制成的集电体的表面形成仅由mxene形成的导电性膜或由包含mxene及粘结剂的混合物形成的导电性膜的情况下,导电性膜与金属基材之间的结合不够充分,存在易于剥离的缺点。

9.本发明的目的在于,提供一种耐弯曲性高、并且导电性膜与金属基材之间的结合力高的导电性复合结构体,其包含金属基材和设置于该金属基材的表面的导电性膜,导电性膜包含mxene。本发明的进一步的目的在于,提供该导电性复合结构体的制造方法。

10.用于解决课题的手段

11.根据本发明的一个主旨,提供一种导电性复合结构体,其包含金属基材和设置于该金属基材的表面的导电性膜,

12.所述导电性膜包含层状材料,所述层状材料包含1个或多个层,

13.所述层包含以下式表示的层主体、和存在于该层主体的表面的修饰或终端t(t为羟基、氧原子或它们的组合),

14.mmxn15.(式中,m为至少1种的第3、4、5、6、7族金属,

16.x为碳原子、氮原子或它们的组合,

17.n为1以上且4以下,

18.m大于n且为5以下)

19.在所述金属基材的所述表面及所述层主体的所述表面,分别键合有来自于具有羟基、羰基或它们的组合的碳数2以上且8以下的有机化合物的残部。

20.根据本发明的另一个主旨,提供一种制造方法,是包含金属基材和设置于该金属基材的表面的导电性膜的导电性复合结构体的制造方法,其包括:

21.(a)准备在包含具有羟基、羰基或它们的组合的碳数2以上且8以下的有机化合物的液状介质中分散有层状材料的分散液,所述层状材料是包含1个或多个层的层状材料,

22.所述层包含以下式表示的层主体和存在于该层主体的表面的修饰或终端t(t为羟基、氧原子或它们的组合):

23.mmxn24.(式中,m为至少1种的第3、4、5、6、7族金属,

25.x为碳原子、氮原子或它们的组合,

26.n为1以上且4以下,

27.m大于n且为5以下);

28.(b)将所述分散液施用于金属基材的表面;以及

29.(c)对施用了所述分散液的所述金属基材施加热处理。

30.发明效果

31.根据本发明的导电性复合结构体,在包含金属基材和设置于金属基材的表面的导电性膜的导电性复合结构体中,导电性膜包含规定的层状材料 (本说明书中也称作“mxene”),在金属基材的表面及层状材料的层主体的表面,分别键合有来自于具有羟基、羰基或它们的组合的碳数2以上且 8以下的有机化合物的残部,由此,可以提供耐弯曲性高、并且导电性膜与金属基材之间的结合力高的导电性复合结构体。另外,根据本发明的导电性复合结构体的制造方法,使用在包含具有羟基、羰基或它们的组合的碳数2以上且8以下的有机化合物的液状介质中分散有mxene的分散液,将该分散液施用于金属基材的表面后施加热处理,由此可以制造耐弯曲性高、并且导电性膜与金属基材之间的结合力高的导电性复合结构体。

附图说明

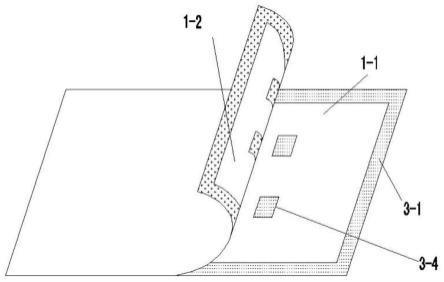

32.图1是表示本发明的1个实施方式的导电性复合结构体的概略示意剖视图。

33.图2是表示能够利用于本发明的1个实施方式的导电性复合结构体的层状材料、即mxene的概略示意剖视图。

34.图3是表示本发明的实施例1中制作出的导电性复合结构体的评价结果的图,(a)表示轴心卷绕试验的结果,(b)表示丙酮浸渍试验的结果, (c)表示胶带剥离试验的结果。

35.图4是表示本发明的实施例2中制作出的导电性复合结构体的评价结果的图,(a)表示轴心卷绕试验的结果,(b)表示丙酮浸渍试验的结果, (c)表示胶带剥离试验的结果。

36.图5是表示本发明的实施例3中制作出的导电性复合结构体的评价结果的图,(a)表示轴心卷绕试验的结果,(b)表示丙酮浸渍试验的结果, (c)表示胶带剥离试验的结果。

37.图6是表示本发明的实施例4中制作出的导电性复合结构体的评价结果的图,(a)表示轴心卷绕试验的结果,(b)表示丙酮浸渍试验的结果, (c)表示胶带剥离试验的结果。

38.图7是表示比较例1中制作出的导电性复合结构体的评价结果的图, (a)表示轴心卷绕试验的结果,(b)表示丙酮浸渍试验的结果,(c)表示胶带剥离试验的结果。

具体实施方式

39.以下,对于本发明的1个实施方式的导电性复合结构体,通过其制造方法进行详述,然而本发明并不受该实施方式限定。

40.参照图1,本实施方式的导电性复合结构体20包含金属基材11和设置于金属基材11的表面的导电性膜13。

41.本实施方式的导电性复合结构体20的制造方法包括:

42.(a)准备在包含具有羟基、羰基或它们的组合(换言之,是羟基和/ 或氧原子)的碳数2以上且8以下的有机化合物的液状介质中分散有规定的层状材料的分散液;

43.(b)将所述分散液施用于金属基材的表面;以及

44.(c)对施用了所述分散液的所述金属基材施加热处理。

45.·

工序(a)

46.首先,准备规定的层状材料。本实施方式中能够使用的规定的层状材料为mxene,如下所示地规定:

47.是包含1个或多个层的层状材料,该层是包含以下式表示的层主体(该层主体可以具有各x位于m的八面体阵列内的晶格)和存在于该层主体的表面(更具体而言,是该层主体的相互面对的2个表面中的至少一者)的修饰或终端t(t为羟基、氧原子或它们的组合(换言之,是羟基和/或氧原子),此外视情况可以是氟原子和/或氢原子)的层状材料(可以将其理解为层状化合物,也表示为“mmxnt

s”,s为任意的数,以往,有时也取代s而使用x):

48.mmxn49.(式中,m为至少1种的第3、4、5、6、7族金属,可以包含选自所谓的前期过渡金属、例如sc、ti、zr、hf、v、nb、ta、cr、mo及 mn中的至少1种,

50.x为碳原子、氮原子或它们的组合,

51.n为1以上且4以下,

52.m大于n且为5以下)。

53.在代表性的情况下,n可以为1、2、3或4,然而并不限定于此。

54.本实施方式中,mxene可以以修饰或终端t的形式具有羟基和/或氧原子,优选具有羟基及氧原子两者。在mxene中以修饰或终端t的形式存在的羟基和/或氧原子有助于后述的反应。

55.在mxene的上述式中,m优选为选自ti、zr、hf、v、nb、ta、cr 及mo中的至少1个。

56.该mxene可以通过从max相中选择性地蚀刻(除去以及视情况可为层分离)a原子(以及视情况可为m原子的一部分)来合成。max相以下式表示:

57.mmaxn58.(式中,m、x、n及m如上所述,a为至少1种的第12、13、14、 15、16族元素,通常为a族元素、代表性的情况下为iiia族及iva族,更具体而言可以包含选自al、ga、in、tl、si、ge、sn、pb、p、as、s 及cd中的至少1种,优选为al),

59.并且该max相具有由a原子形成的层位于以mmxn表示的2层(可以具有各x位于m的八面体阵列内的晶格)之间的晶体结构。max相在代表性的m=n- -1的情况下,具有如下的重复单元,即,在n 1层的 m原子的层的各自之间各配置有1层的x原子的层(也将它们合称为“mmxn层”),作为第n- -1层的m原子的层的下一层配置有a原子的层(“a原子层”),然而并不限定于此。通过从max相中选择性地蚀刻(除去以及视情况可为层分离)a原子(以及视情况可为m原子的一部分),由此a原子层(以及视情况可为m原子的一部分)被除去,在露出的mmxn层的表面修饰在蚀刻液(通常使用含氟酸的水溶液,然而并不限定于此)中存在的羟基和/或氧原子(视情况进而为氟原子和/或氢原子等),从而将该表面终端。蚀刻可以使用包含f-的蚀刻液实施,例如可以是使用了氟化锂及盐酸的混合液的方法、使用了氢氟酸的方法等。其后,可以恰当地利用任意的合适的后处理(例如超声波处理、手摇或自动摇动器等),来促进mxene的层分离(分层、将多层mxene分离为单层mxene 和/或少层mxene)。需要说明的是,超声波处理由于剪切力过大而可能破坏mxene粒子,因此在期望获得纵横尺寸比更大的二维形状的mxene (优选为单层mxene和/或少层mxene)的情况下,优选利用手摇或自动摇动器等来赋予合适的剪切力。

60.mxene已知有如下所示地表现上述的式:mmxn的层状材料。

61.sc2c、ti2c、ti2n、zr2c、zr2n、hf2c、hf2n、v2c、v2n、nb2c、 ta2c、cr2c、cr2n、mo2c、mo

1.3

c、cr

1.3

c、(ti、v)2c、(ti、nb) 2

c、w2c、w

1.3

c、mo2n、nb

1.3

c、mo

1.3y0.6

c(上述式中,“1.3”及“0.6”分别是指约1.3(=4/3)及约0.6(=2/3)。)、

62.ti3c2、ti3n2、ti3(cn)、zr3c2、(ti,v)3c2、(ti2nb)c2、(ti2ta) c2、(ti2mn)c2、hf3c2、(hf2v)c2、(hf2mn)c2、(v2ti)c2、(cr2ti) c2、(cr2v)c2、(cr2nb)c2、(cr2ta)c2、(mo2sc)c2、(mo2ti) c2、(mo2zr)c2、(mo2hf)c2、(mo2v)c2、(mo2nb)c2、(mo2ta) c2、(w2ti)c2、(w2zr)c2、(w2hf)c2、

63.ti4n3、v4c3、nb4c3、ta4c3、(ti,nb)4c3、(nb,zr)4c3、(ti2nb2) c3、(ti2ta2)c3、(v2ti2)c3、(v2nb2)c3、(v2ta2)c3、(nb2ta2) c3、(cr2ti2)c3、(cr

2v2

)c3、(cr2nb2)c3、(cr2ta2)c3、(mo2ti2) c3、(mo2zr2)c3、(mo2hf2)c3、(mo

2v2

)c3、(mo2nb2)c3、 (mo2ta2)c3、(w2ti2)c3、(w2zr2)c3、(w2hf2)c364.在代表性的情况下,在上述的式中,m可以为钛或钒,x可以为碳原子或氮原子。例如,max相为ti3alc2,mxene为ti3c2ts。

65.需要说明的是,本发明中,mxene可以包含比较少量的残留的a原子,例如包含相对于原来的a原子为10质量%以下的a原子。a原子的残留量可以优选为8质量%以下,更优选为6质量%以下。然而,即使a 原子的残留量大于10质量%,根据导电性复合结构体的用途、使用条件有时也可能没有问题。

66.如图2中示意性所示,如此所述地合成的mxene10可以是包含1个或多个mxene层7a、7b、7c(图中,例示性地显示出3个层,然而并不限定于此)的层状材料。更具体而言,mxene层7a、7b、7c具有以mmxn表示的层主体(mmxn层)1a、1b、1c、和存在于层主体1a、1b、1c的表面(更具体而言,是各层中相互面对的2个表面中的至少一者)的修饰或终端t 3a、5a、3b、

5b、3c、5c。因而,mxene层7a、7b、7c也可以表示为“mmxnt

s”,s为任意的数。mxene10可以是该mxene层被各自地分离而以1层存在的层状材料(单层结构体、所谓的单层mxene),也可以是多个mxene层彼此分开地层叠的层叠体(多层结构体、所谓的多层mxene),也可以是它们的混合物。mxene可以是作为由单层mxene 和/或多层mxene形成的集合体的粒子(也可以称作粉末或薄片)。在多层mxene的情况下,邻接的2个mxene层(例如7a与7b、7b与7c) 不一定完全地分离,也可以部分地接触。

67.虽然并非限定本实施方式,然而mxene的各层(相当于上述的mxene 层7a、7b、7c)的厚度例如为0.8nm以上且5nm以下,特别是0.8nm以上且3nm以下(主要可以根据各层中含有的m原子层的数而不同)、平行于层的平面(二维片材面)内的最大尺寸例如为0.1μm以上且200μm 以下,特别是1μm以上且40μm以下。

68.在mxene为层叠体(多层mxene)的情况下,对于各个层叠体,层间距离(或空隙尺寸、图2中以δd表示)例如为0.8nm以上且10nm以下,特别是0.8nm以上且5nm以下,更特别是约1nm,垂直于层叠方向的平面(二维片材面)内的最大尺寸例如为0.1μm以上且100μm以下,特别是1μm以上且20μm以下。

69.另外,在mxene为层叠体(多层mxene)的情况下,对于各个层叠体,层的总数为2以上即可,例如为50以上且100000以下,特别是1000 以上且20000以下,层叠方向的厚度例如为0.1μm以上且200μm以下,特别是1μm以上且40μm以下。

70.在mxene为层叠体(多层mxene)的情况下,可以是层数少的mxene。术语“层数少”是指例如mxene的层叠数为6层以下。另外,层数少的多层mxene的层叠方向的厚度优选为10nm以下。本说明书中,也将该“层数少的多层mxene”(狭义的多层mxene)称作“少层mxene”。

71.本实施方式中,mxene10可以是其大部分由单层mxene10a和/或少层mxene形成的粒子(也可以称作纳米片)。换言之,mxene的粒子整体中的、层叠方向的厚度为10nm以下的粒子(单层mxene和/或少层 mxene)的比例可以为50体积%以上。

72.需要说明的是,上述的这些尺寸是作为基于扫描型电子显微镜 (sem)、透射型电子显微镜(tem)或原子间力显微镜(afm)的照片的数均尺寸(例如至少40个的数均平均)或者作为利用x射线衍射(xrd) 法测定的(002)面的倒易晶格空间上的位置计算出的实际空间中的距离求出。

73.另行准备包含具有羟基和/或羰基的碳数2以上且8以下的有机化合物(以下也简称为“反应性有机化合物”)的液状介质。

74.反应性有机化合物具有羟基和/或羰基,在代表性的情况下,可以具有羟基及羰基中的任意一者。反应性有机化合物的羟基和/或羰基有助于后述的反应。

75.反应性有机化合物的碳数为2以上且8以下,优选碳数为3以上且/ 或7以下。通过使碳数为2以上、优选为3以上,可以防止(后述的热处理前的)分散液中的mxene的凝聚。通过使碳数为8以下、优选为7以下,在mxene为层叠体(多层mxene)的情况下,可以恰当地侵入层叠体的层间。

76.反应性有机化合物可以是碳数2以上且8以下的醇或酮。更具体而言,反应性有机化合物可以是选自异丙醇、n-甲基吡咯烷酮及甲乙酮中的至少1种,可以是它们的任意1种或任意的2种以上的混合物。

77.液状介质优选由反应性有机化合物形成,然而也可以在包含反应性有机化合物的

基础上,还以较少的量(以整体基准计例如为30质量%以下、优选为20质量%以下)包含其他的有机化合物。液状介质可以根据所使用的反应性有机化合物以极少的量(以整体基准计例如为30质量%以下、优选为20质量%以下)包含水。

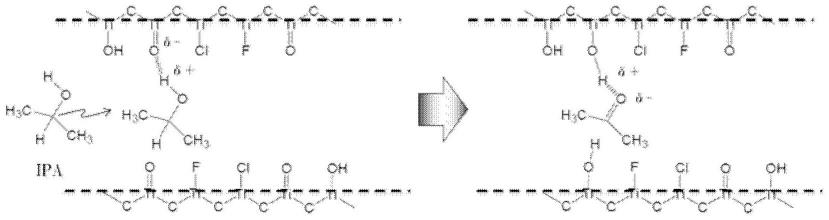

78.制备在该液状介质中分散有上述的mxene的分散液(也可以称作悬浮液或浆料)。分散方法没有特别限定,在代表性的情况下可以为搅拌(剪切搅拌机、罐磨机(pot mill)等)、超声波处理、振荡等。

79.在该分散液中,反应性有机化合物可以与mxene的表面接触,在 mxene为层叠体(多层mxene)的情况下,可以与层叠体的最表面接触,并且可以侵入层叠体的层间。

80.分散液中的mxene的含有比例没有特别限定,例如可以为20~95 质量%。

81.·

工序(b)

82.首先,准备金属基材11。金属基材11只要是以1种或2种以上的金属为基础的导电性构件即可。所谓“以金属为基础的导电性构件”,是指金属基材11中的金属的含量(在包含2种以上的金属的情况下是对这些金属进行合计而得的含量)为80重量%以上、例如为90重量%以上、优选为95重量%以上、且作为整体为导电性的构件。作为能够构成金属基材11的金属以外的其他导电性物质,例如可以举出碳等。

83.金属基材11可以在其最表面具有羟基、氧原子或它们的组合(换言之,是羟基和/或氧原子),优选可以具有羟基及氧原子两者。存在于金属基材11的最表面的羟基和/或氧原子有助于后述的反应。

84.金属基材11在代表性的情况下可以具有片状的形态。所谓“片状”,像一般理解的那样,是指具有相互面对的2个平面、且这些平面间的距离 (厚度)较小的形状,除了可以称作片以外,还可以称作膜或箔等。然而,金属基材11并不限定于此,可以具有任意的合适的形态。

85.应当注意的是,即使金属基材11为金属制构件,严格来说并非其全部仅由金属的原子形成。存在于金属基材11的最表面的羟基和/或氧原子可以是在存在于金属基材11的表面部分的金属氧化物被膜(更具体而言是无定形的金属氧化物的被膜,即所谓的钝化膜)的最表面存在的羟基和 /或氧原子。

86.金属基材11可以是铝基材、铜基材或不锈钢基材(换言之,是以铝、铜或不锈钢为基础的导电性构件),更具体而言,可以是铝制构件、铜制构件或不锈钢制构件。铝制构件具有形成于其表面部分的氧化铝(可以是无定形)的被膜,在氧化铝被膜的最表面,具有羟基和/或氧原子,通常具有羟基及氧原子两者。铜制构件具有形成于其表面部分的氧化铜(可以是无定形)的被膜,在氧化铜被膜的最表面,具有羟基和/或氧原子,通常具有羟基和氧原子两者。不锈钢为碳含量1.2质量%以下、铬含量10.5 质量%以上的钢,视情况可以包含镍等添加金属。不锈钢例如可以为 sus304、sus316、sus430等。不锈钢制构件具有形成于其表面部分的氧化铁及氧化铬(可以是无定形)的被膜,在氧化铁-氧化铬被膜的最表面,具有羟基和/或氧原子,通常具有羟基及氧原子两者。

87.然而,金属基材11(例如铝基材、铜基材或不锈钢基材)可以如上所述具有金属以外的其他导电性物质。在代表性的情况下,可以在金属制构件(例如铝制构件、铜制构件或不锈钢制构件)上形成有碳的涂层。碳只要没有实施疏水处理等特别的处理,就会在其最表面具有羟基和/或氧原子,通常具有羟基和氧原子两者。

88.金属基材11的尺寸没有特别限定,可以根据导电性复合结构体20 的用途适当地选择。金属基材11的厚度优选为能够弯曲的厚度,然而这一点在不要求高耐弯曲性的用途中并非必须的。

89.此后,将上述工序(a)中准备的分散液施用于(更具体而言是涂布于)该金属基材11的表面。施用方法没有特别限定,例如可以利用刮板涂布、刮刀涂布、棒涂、丝网印刷、模缝涂布、模头涂布、辊涂、浸涂、喷涂、旋涂等。

90.施用于金属基材11的表面的分散液的厚度可以根据分散液的组成及对导电性膜13所期望的厚度等而不同。

91.·

工序(c)

92.对上述工序(b)中施用了分散液的金属基材11施加热处理。

93.利用热处理,可以使反应性有机化合物与金属基材11反应,并且可以与mxene10反应。更具体而言,可以进行以下的反应。

94.在反应性有机化合物具有羟基的情况下,反应性有机化合物的羟基可以与存在于金属基材11的最表面的氧原子反应,在它们之间形成键。另外,反应性有机化合物的羟基可以与在mxene10的层主体1a、1b、1c 的表面以修饰或终端t的形式存在的氧原子反应,在它们之间形成键。更具体而言,这些反应可以是在反应性有机化合物的羟基的氢原子与金属基材11/mxene10的氧原子之间形成氢键的反应,然而并不限定于此。例如,也可以伴随着氢原子从反应性有机化合物脱离的反应等。

95.在反应性有机化合物具有羰基的情况下,反应性有机化合物的羰基可以与存在于金属基材11的最表面的羟基反应,在它们之间形成键。另外,反应性有机化合物的羰基可以与在mxene10的层主体1a、1b、1c的表面以修饰或终端t的形式存在的羟基反应,在它们之间形成键。更具体而言,这些反应可以是在反应性有机化合物的羰基的氧原子与金属基材 11/mxene10的羟基的氢原子之间形成氢键的反应,然而并不限定于此。例如,也可以伴随着氢原子从反应性有机化合物脱离的反应等。

96.本发明不受任何理论约束,然而对于反应机理可以如下述示意性所示地理解。需要说明的是,下文中,作为反应性有机化合物具有羟基的情况,例示性地给出异丙醇与mxene反应以及与铜制构件反应的情况,作为反应性有机化合物具有羰基的情况,例示性地给出n-甲基吡咯烷酮与 mxene反应以及与铝制构件反应的情况、以及甲乙酮与铝制构件反应的情况,然而其他的情况也可以同样地理解。

97.·

反应性有机化合物具有羟基的情况

98.[化1]

[0099][0100]

[化2]

[0101][0102]

·

反应性有机化合物具有羰基的情况

[0103]

[化3]

[0104][0105]

[化4]

[0106][0107]

[化5]

[0108][0109]

另外,利用热处理,可以将未反应的反应性有机化合物蒸发除去。

[0110]

在热处理期间,进行反应性有机化合物的反应及蒸发除去,由此可以使mxene(无论是单层mxene还是多层mxene)密合凝聚。

[0111]

热处理条件可以根据所使用的反应性有机化合物而不同。热处理温度例如可以为70℃以上且200℃以下,优选为80℃以上且180℃以下。热处理时间可以适当地设定,例如可以为0.5小时以上且24小时以下。热处理气氛可以是减压(或真空)气氛、空气气氛、氮气氛等。

[0112]

热处理的结果是,在金属基材11的表面形成来自于分散液的导电性膜13,制造出本实施方式的导电性复合结构体20(参照图1)。需要说明的是,本实施方式的导电性复合结构体20的制造方法也可以在工序(c) 的热处理后,实施任意的恰当的后续工序。该后续工序可以是将导电性复合结构体20切割(例如冲裁加工等)为所期望的形状的工序、和/或压制导电性复合结构体20的工序等。

[0113]

在本实施方式的导电性复合结构体20中,在金属基材11的表面键合有来自于反应性有机化合物的残部,并且在mxene的层主体1a、1b、1c 的表面(换言之,在mxene的表面和/或层间)键合有来自于反应性有机化合物的残部。所谓“来自于反应性有机化合物的残部”,是指上述热处理后的反应性有机化合物的残存物。例如,与原来的反应性有机化合物的化学式相比,“来自于反应性有机化合物的残部”可以是除了氢键形成部以外以相同的化学式表示的物质,也可以是以因氢原子的脱离等而变化了的化学式表示的物质。需要说明的是,应当注意在本实施方式的导电性复合结构体20中,在mxene的层主体1a、1b、1c的表面,以修饰或终端 t的形式,残存未反应的羟基和/或氧原子。

[0114]

另外,在本实施方式的导电性复合结构体20中,由于未反应的反应性有机化合物被蒸发除去,因此可以将导电性膜13作为干燥膜来理解。

[0115]

此外,在本实施方式的导电性复合结构体20中,导电性膜13包含 mxene并且不包含粘结剂(无粘结剂)地设置于金属基材11的表面。对于导电性复合结构体20中的mxene及金属基材,只要没有特别指出,就可以同样地适用本实施方式的制造方法中的说明。

[0116]

根据本实施方式,可以制造耐弯曲性(特别是柔软性(柔性))高、并且导电性膜11与金属基材13之间的结合力(特别是相对于有机溶剂的化学稳定性、剥离强度等)高的导电性复合结构体20。更具体而言,即使弯曲导电性复合结构体20,也不易在导电性膜13中产生裂痕,即使将导电性复合结构体20浸渍于有机溶剂中、或接受胶带剥离试验,导电性膜13也不易从金属基材11剥离。本发明不受任何理论约束,然而对于在导电性复合结构体20中可以获得高耐弯曲性的理由可以理解是因为,在 mxene的表面和/或层间存在来自于反应性有机化合物的残部,由此使导电性膜13与以往已知的仅由mxene形成的导电性膜相比,mxene的密度变高,并且mxene(单层mxene和/或多层mxene)之间的密合强度变高,(即使无粘结剂)导电性膜本身的强度、赋形性及柔软性也提高。另外,对于在导电性膜13与金属基材11之间可以获得高结合力的理由可以理解是因为,在mxene的表面及金属记载的表面两者存在来自于反应性有机化合物的残部,由此在导电性膜13与金属基材11之间,来自于反应性有机化合物的残部像粘接剂那样发挥作用。

[0117]

本实施方式的导电性复合结构体20可以在任意的恰当的用途中利用。本实施方式的导电性复合结构体20由于导电性膜13中的mxene密度高、能够以更小的尺寸实现所期望的电特性,因此在要求导电性复合结构体20的小型化、进而要求组装有它的产品的小型化的情况下可以优选利用。另外,本实施方式的导电性复合结构体20在组装有它的最终产品由用户使用的期间和/或组装到最终产品中之前的制造过程中,在要求导电性复合结构体

20能够耐受屈伸的情况下可以优选利用。

[0118]

特别优选可以将本实施方式的导电性复合结构体20作为电极使用。在将导电性复合结构体20作为电极使用的情况下,导电性膜13的mxene 作为电极活性物质(在与电解液中的电解质离子之间进行电子的授受的物质)发挥作用,金属基材11作为集电体发挥作用。

[0119]

电极没有特别限定,例如可以是电容器用电极、电池用电极、生物电极、传感器用电极、天线用电极等。通过使用本实施方式的导电性复合结构体20,即使是更小的容积(装置占有体积),也能够获得大容量的电容器及电池、低阻抗的生物电极、高灵敏度的传感器及天线。

[0120]

电容器可以是电化学电容器。电化学电容器是利用了因电极(电极活性物质)与电解液中的离子(电解质离子)之间的物理化学反应而显现出的电容的电容器,可以作为蓄积电能的器件(蓄电器件)使用。电池可以是能够反复充放电的化学电池。电池例如可以是锂离子电池、镁离子电池、锂硫电池、钠离子电池等,然而并不限定于它们。在电容器及电池的制造过程中,可能要求电极具有能够耐受屈伸的柔软性,另外,可能在电容器及电池内将电极弯曲配置,在该用途中可以将本实施方式的导电性复合结构体20作为电极合适地利用。

[0121]

生物电极是用于取得生物信号的电极。生物电极例如可以是用于测定 eeg(脑电波)、ecg(心电图)、emg(肌电图)、eit(电阻抗断层成像)的电极,然而并不限定于它们。生物电极可以粘贴于生物(特别是皮肤)后使用,被要求即使有皮肤的伸缩也能够不从皮肤剥离地耐受屈伸的柔软性,在该用途中可以将本实施方式的导电性复合结构体20作为电极合适地利用。

[0122]

传感器用电极是用于检测目标的物质、状态、异常等的电极。传感器例如

·

可以是气体传感器、生物传感器(利用了生物起源的分子识别机制的化学传感器)等,然而并不限定于它们。通过将本实施方式的导电性复合结构体20作为传感器用电极利用,可以提供与金属基材的结合力高、并且整体柔软的传感器用电极。

[0123]

天线用电极是用于向空间放射电磁波、并且/或者接收空间中的电磁波的电极。通过将本实施方式的导电性复合结构体20作为天线用电极利用,可以提供与金属基材的结合力高、并且整体柔软的天线用电极。

[0124]

以上,对本发明的1个实施方式的导电性复合结构体通过其制造方法进行了详述,然而可以进行各种改变。需要说明的是,本发明的导电性复合结构体也可以利用与上述的实施方式的制造方法不同的方法来制造,另外,应当注意的是,本发明的导电性复合结构体的制造方法并不仅限定于提供上述的实施方式的导电性复合结构体的制造方法。

[0125]

实施例

[0126]

(实施例1)

[0127]

本实施例涉及使用异丙醇(ipa)作为反应性有机化合物、使用铜箔作为金属基材来制作出导电性复合结构体的例子。

[0128]

·

mxene粉末的制备

[0129]

利用已知的方法制备出ti3alc2粒子作为max粒子。称量1g的该 ti3alc2粒子(粉末),与1g的lif一起添加到9摩尔/l的盐酸10ml中并在35℃用搅拌器搅拌24小时,得到包含来自于ti3alc2粉末的固体成分的固液混合物(悬浮液)。对该固液混合物,重复实施10次左右的利用纯水的清洗及利用使用了离心分离机的倾析的上清液的分离除去(对除去上清液

后的剩余的沉降物再次施加清洗)操作,向沉降物中添加纯水,从而得到mxene浆料。

[0130]

对所得的mxene浆料施加冷冻干燥,将凝聚了的干燥粉用控制型试管研磨机(ika制)粉碎。由此,得到作为mxene粉末的ti3c2ts粉末。

[0131]

·

分散液的制备

[0132]

将上文中制备的mxene粉末(ti3c2ts粉末)和异丙醇(ipa)以 mxene为30质量%(整体基准)的比例用薄膜旋转型高速搅拌机(prymix 株式会社制、40-l型)搅拌。对于搅拌而言,一边在每1次搅拌时用冰水冷却至20℃,一边反复实施搅拌,直至得到大致上均匀的mxene-ipa 分散液为止。

[0133]

·

分散液向金属基材的涂布

[0134]

将上文中制备的mxene-ipa分散液使用台式涂布机(tester产业株式会社制、pi-1210自动涂布装置)涂布在作为金属基材的铜箔(株式会社thank metal制、厚度10μm)的上表面。需要说明的是,台式涂布机使用了以间隙127μm安装有可变刮刀(yoshiimitsu精机株式会社制、baker式涂布器yba-3型)的涂布机。

[0135]

·

热处理

[0136]

将上文中涂布有mxene-ipa分散液的铜箔在真空烘箱(asone株式会社制、ettas真空干燥器avo-310sb)中在真空中(真空度0.1kpa) 以120℃施加3小时的热处理。由此,得到在铜箔的上表面形成有来自于 ipa分散液的mxene干燥膜(以下称作“ipa-mxene膜”)作为导电性膜的结构体。

[0137]

·

压制

[0138]

其后,对上文中得到的结构体利用辊式压制机以线压力0.6kn/cm及运送速度0.3m/分钟进行压制。

[0139]

由此,得到实施例1的导电性复合结构体。

[0140]

·

评价

[0141]

对上文中制作出的实施例1的导电性复合结构体施加轴芯卷绕试验、丙酮浸渍试验以及胶带剥离试验并进行评价。

[0142]

轴心卷绕试验中,将导电性复合结构体在直径4mm的铝制圆棒卷绕 2周左右,维持该状态并利用目视确认有无裂痕及剥落。

[0143]

其结果是,如图3(a)所示,完全没有观察到ipa-mxene膜的裂痕及ipa-mxene膜从铜箔的剥落。

[0144]

丙酮浸渍试验中,切割导电性复合结构体而得到1cm见方的试验片。将该试验片在室温下在作为有机溶剂的1种的丙酮中浸渍1分钟,利用目视确认有无剥离。

[0145]

其结果是,如图3(b)所示,ipa-mxene膜维持原来的形状,完全没有观察到ipa-mxene膜与铜箔之间的剥离。

[0146]

胶带剥离试验中,在导电性复合结构体的ipa-mxene膜的上表面的一部分,粘贴透明粘合胶带(nichiban株式会社制、“cellotape”(注册商标)),其后剥掉,利用目视确认有无由胶带所致的剥离(向胶带粘合面的转移)。

[0147]

其结果是,如图3(c)所示,对于ipa-mxene膜而言,仅其粘贴区域中的合计约5%左右的部分由胶带稀疏地从铜箔剥离。

[0148]

(实施例2)

[0149]

本实施例涉及使用异丙醇(ipa)作为反应性有机化合物、使用铝箔作为金属基材来制作出导电性复合结构体的例子。需要说明的是,只要没有特别说明,则使用与实施例1同样的装置,适用同样的制作条件及评价方法(以下的实施例及比较例也同样)。

[0150]

·

mxene粉末的制备

[0151]

对与实施例1同样地得到的mxene浆料施加冷冻干燥,将凝聚了的干燥粉用行星式球磨机粉碎。由此,得到ti3c2ts粉末作为mxene粉末。

[0152]

·

分散液的制备

[0153]

将上文中制备的mxene粉末(ti3c2ts粉末)5.8g和异丙醇(ipa) 13.6g放入玻璃制容器内,将加入了这些混合物的玻璃制容器浸渍于装满水的超声波浴中并施加1小时的超声波处理。实施超声波处理至得到大致上均匀的mxene-ipa分散液为止。

[0154]

·

分散液向金属基材的涂布

[0155]

将上文中制备的mxene-ipa分散液使用台式涂布机涂布在作为金属基材的铝箔(株式会社thank metal制、厚度10μm)的上表面。

[0156]

·

热处理

[0157]

将上文中涂布有mxene-ipa分散液的铝箔在热板上施加预热处理 (100℃、15分钟)后,在真空烘箱中在真空中(真空度0.1kpa)以120℃施加3小时的热处理。由此,得到在铝箔的上表面形成有来自于ipa分散液的mxene干燥膜(以下称作“ipa-mxene膜”)作为导电性膜的结构体。

[0158]

·

压制

[0159]

其后,对上文中得到的结构体利用辊式压制机以线压力4.4kn/cm及运送速度0.3m/分钟进行压制。

[0160]

由此,得到实施例2的导电性复合结构体。

[0161]

·

评价

[0162]

对上文中制作出的实施例2的导电性复合结构体与实施例1同样地施加轴心卷绕试验、丙酮浸渍试验以及胶带剥离试验并进行了评价。轴芯卷绕试验的结果如图4(a)所示,完全没有观察到ipa-mxene膜的裂痕及 ipa-mxene膜从铝箔的剥落。丙酮浸渍试验的结果如图4(b)所示, ipa-mxene膜维持原来的形状,完全没有观察到ipa-mxene膜与铝箔之间的剥离。胶带剥离试验的结果如图4(c)所示,ipa-mxene膜完全没有由胶带从铝箔剥离。实施例2显示出实施例1~4中最优异的结果。

[0163]

(实施例3)

[0164]

本实施例涉及使用n-甲基吡咯烷酮(nmp)作为反应性有机化合物、使用铝箔作为金属基材来制作出导电性复合结构体的例子。

[0165]

·

mxene粉末的制备

[0166]

对与实施例1同样地得到的mxene浆料施加冷冻干燥,将凝聚了的干燥粉用控制型试管研磨机(ika制)粉碎。由此,得到ti3c2ts粉末作为mxene粉末。

[0167]

·

分散液的制备

[0168]

将上文中制备的mxene粉末(ti3c2ts粉末)9.5g和n-甲基吡咯烷酮(nmp)18g在自转公转式搅拌机中搅拌,在途中追加4g的nmp并进一步搅拌。实施搅拌至得到大致上均匀的mxene-nmp分散液为止。

[0169]

·

分散液向金属基材的涂布

[0170]

将上文中制备的mxene-nmp分散液使用台式涂布机涂布在作为金属基材的铝箔(株式会社thank metal制、厚度10μm)的上表面。

[0171]

·

热处理

[0172]

将上文中涂布有mxene-nmp分散液的铝箔在热板上施加预热处理 (80℃、10分钟)后,在真空烘箱中在真空中(真空度0.1kpa)以100℃施加10小时的热处理。由此,得到在铝箔的上表面形成有来自于nmp 分散液的mxene干燥膜(以下称作“nmp-mxene膜”)作为导电性膜的结构体。

[0173]

·

压制

[0174]

其后,对上文中得到的结构体利用辊式压制机以线压力0.6kn/cm及运送速度0.3m/分钟进行压制。

[0175]

由此,得到实施例3的导电性复合结构体。

[0176]

·

评价

[0177]

对上文中制作出的实施例3的导电性复合结构体与实施例1同样地施加轴心卷绕试验、丙酮浸渍试验以及胶带剥离试验并进行了评价。轴芯卷绕试验的结果如图5(a)所示,完全没有观察到nmp-mxene膜的裂痕及nmp-mxene膜从铝箔的剥落。丙酮浸渍试验的结果如图5(b)所示, nmp-mxene膜维持原来的形状,完全没有观察到nmp-mxene膜与铝箔之间的剥离。胶带剥离试验的结果如图5(c)所示,nmp-mxene膜完全没有由胶带从铝箔剥离。

[0178]

(实施例4)

[0179]

本实施例涉及使用甲乙酮(mek)作为反应性有机化合物、使用铝箔作为金属基材来制作出导电性复合结构体的例子。

[0180]

·

mxene粉末的制备

[0181]

与实施例3同样地得到ti3c2ts粉末作为mxene粉末。

[0182]

·

分散液的制备

[0183]

将上文中制备的mxene粉末(ti3c2ts粉末)5.8g和甲乙酮(mek) 13.5g利用自转公转式搅拌机搅拌,在途中追加mxene粉末1.8g和蒸馏水4.3g并进一步搅拌。实施搅拌至得到大致上均匀的mxene-mek分散液为止。

[0184]

·

分散液向金属基材的涂布

[0185]

将上文中制备的mxene-mek分散液使用台式涂布机涂布在作为金属基材的铝箔(株式会社thank metal制、厚度10μm)的上表面。

[0186]

·

热处理

[0187]

将上文中涂布有mxene-mek分散液的铝箔在热板上施加预热处理 (80℃、10分钟)后,在真空烘箱中在真空中(真空度0.1kpa)以100℃施加10小时的热处理。由此,得到在铝箔的上表面形成有来自于mek 分散液的mxene干燥膜(以下称作“mek-mxene膜”)作为导电性膜的结构体。

[0188]

·

压制

[0189]

其后,对上文中得到的结构体利用辊式压制机以线压力0.6kn/cm及运送速度0.3m/分钟进行压制。

[0190]

由此,得到实施例4的导电性复合结构体。

[0191]

·

评价

[0192]

对上文中制作出的实施例3的导电性复合结构体与实施例1同样地施加轴心卷绕试验、丙酮浸渍试验以及胶带剥离试验并进行了评价。轴芯卷绕试验的结果如图6(a)所示,完全没有观察到mek-mxene膜的裂痕及mek-mxene膜从铝箔的剥落。丙酮浸渍试验的结果如图6(b)所示, mek-mxene膜维持原来的形状,完全没有观察到mek-mxene膜与铝箔之间的剥离。胶带剥离试验的结果如图6(c)所示,对于ipa-mxene膜而言,仅其粘贴区域中的合计约20%左右的部分由胶带从铝箔剥离。

[0193]

(比较例1)

[0194]

本比较例涉及不使用反应性有机化合物、使用铝箔作为金属基材来制作出导电性复合结构体的例子。

[0195]

·

mxene粘土的制备

[0196]

利用已知的方法制备出ti3alc2粒子作为max粒子。称量1g的该 ti3alc2粒子(粉末),与1g的lif一起添加到9摩尔/l的盐酸10ml中并在35℃用搅拌器搅拌24小时,得到包含来自于ti3alc2粉末的固体成分的固液混合物(悬浮液)。对该固液混合物,重复实施10次左右的利用纯水的清洗及利用使用了离心分离机的倾析的上清液的分离除去(对除去上清液后的剩余的沉降物再次施加清洗)操作,以沉降物的形式得到粘土状物质(粘土)。由此,得到ti3c2t

s-水分散体粘土作为mxene粘土。

[0197]

·

分散液的制备

[0198]

将上文中制备的mxene粘土(ti3c2t

s-水分散体粘土)24.4g利用薄膜旋转型高速搅拌机(prymix株式会社制、40-l型)进行搅拌,在途中添加与实施例1同样地制备的mxene粉末(ti3c2ts粉末)8.4g并进一步搅拌,得到mxene-水分散液。实施搅拌至得到大致上均匀的mxene

‑ꢀ

水分散液为止。

[0199]

·

分散液向金属基材的涂布、热处理及压制

[0200]

除了取代mxene-mek分散液而使用上文中制备的mxene-水分散液以外,与实施例3同样地实施分散液向铝箔的涂布、热处理及压制。

[0201]

由此,得到比较例1的导电性复合结构体。

[0202]

·

评价

[0203]

对上文中制作出的比较例1的导电性复合结构体与实施例1同样地施加轴心卷绕试验、丙酮浸渍试验以及胶带剥离试验并进行了评价。轴芯卷绕试验的结果如图7(a)所示,观察到在水-mxene膜中产生裂痕,水

ꢀ‑

mxene膜从铝箔剥落,不耐受弯曲。丙酮浸渍试验的结果如图7(b)所示,没有观察到水-mxene膜与铝箔之间的剥离。胶带剥离试验的结果如图7(c)所示,水-mxene膜由胶带其粘贴区域中的大于约70%的大面积部分从铝箔剥离,水-mxene膜与铝箔之间的结合力低。

[0204]

(比较例2)

[0205]

本比较例涉及使用二甲醚(dme)作为有机化合物、使用铝箔作为金属基材的例子。

[0206]

·

mxene粉末的制备

[0207]

与实施例3同样地得到ti3c2ts粉末作为mxene粉末。

[0208]

·

分散液的制备

[0209]

将上文中制备的mxene粉末(ti3c2ts粉末)5.8g和二甲醚(dme) 13.5g利用自转公

转式搅拌机搅拌,在途中追加mxene粉末1.8g和蒸馏水4.3g并进一步搅拌。在这些混合物中,形成块状物,无法制备大致上均匀的分散液,得到包含块状物的mxene-dme混合物。

[0210]

·

分散液向金属基材的涂布

[0211]

尝试将上文中得到的mxene-dme混合物使用台式涂布机涂布在作为金属基材的铝箔(株式会社thank metal制、厚度10μm)的上表面。然而,难以涂布mxene-dme混合物。另外,在涂布后从铝箔剥离。

[0212]

因此,本比较例2中,在mxene-dme混合物从铝箔剥离(不再密合)的时刻停止进行试验,无法制造导电性复合结构体。

[0213]

产业上的可利用性

[0214]

本发明的导电性复合结构体可以在任意的恰当的用途中利用,然而可以在要求小型化和/或耐受屈伸的用途中优选利用,例如可以作为电极特别优选地使用。

[0215]

本技术主张基于2019年12月25日在日本技术的日本特愿 2019-233667的优先权,将其记载内容全都通过参照引用到本说明书中。

[0216]

附图标记说明

[0217]

1a、1b、1c层主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(mmxn层)

[0218]

3a、5a、3b、5b、3c、5c

ꢀꢀꢀ

修饰或终端t

[0219]

7a、7b、7c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mxene层

[0220]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mxene(层状材料)

[0221]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属基材

[0222]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电性膜

[0223]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电性复合结构体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。