1.本发明涉及一种具有提高的耐黄变性和磷酸盐处理性的钢板及其制造方法,更详细地,涉及一种通过抑制钢板的酸洗-水洗或热处理-水冷后的钢板表面的氧化薄膜的形成来提高耐黄变性和磷酸盐处理性的钢板及其制造方法。

背景技术:

2.在涂装工艺时,为了确保涂膜粘附性,冷轧钢板主要在进行磷酸盐处理后在其上面进行涂装并使用,涂装质量受所形成的磷酸盐薄膜的均匀性、覆盖率(coverage)和附着量等的影响。特别地,频繁地引起涂装质量不良的因素是磷酸盐薄膜的均匀性的不足和覆盖率的不足。当磷酸盐薄膜的均匀性不足时,存在涂装后在表面产生污渍的问题,当磷酸盐薄膜的覆盖率不足时,存在耐蚀性降低的问题。因此,为了确保磷酸盐薄膜的均匀性,需要基材铁和磷酸盐溶液之间的均匀的反应性。

3.为此,钢板制造商需要制造在产品的整个表面具有均匀的特性的冷轧钢板,产品加工商需要优化磷酸盐处理条件,使得化学转化处理时可以发生均匀的磷酸盐反应。此外,为了解决未形成磷酸盐薄膜而覆盖率不足的问题,需要制造与磷酸盐溶液的反应性优异的钢板。

4.但是,就冷轧钢板而言,在制造过程中钢板被氧化,在表面形成氧化薄膜。该氧化薄膜的特征在于根据钢成分、钢板的位置、操作条件的差异而形成得厚或薄,这会影响产品加工商进行磷酸盐处理时的磷酸盐薄膜的均匀性和覆盖率。这是因为氧化薄膜阻碍钢板与磷酸盐溶液的反应。当氧化薄膜的厚度不均匀时,所形成的磷酸盐薄膜也不均匀,并且当氧化薄膜的厚度厚时,未形成磷酸盐薄膜或覆盖率不足,因此发生涂装质量降低的问题。此外,当氧化薄膜的厚度厚时,冷轧钢板本身出现黄变现象,并且亮度较暗,因此存在有损美观的问题。特别地,含有相对多的si或mn的高强度钢的抗氧化性差,因此存在容易发生黄变现象的问题。

5.专利文献1至专利文献3中提出了解决上述问题中的磷酸盐处理性的技术。

6.专利文献1是一种如下的方法:在钢成分中,当含有2.3-2.5重量%的范围的mn时,将p的含量调整为0.01-0.07重量%的范围,当含有1.8-2.3重量%的范围的mn时,将p的含量调整为0.07-0.09重量%的范围。但是,调整或改变钢成分的方法不仅是确保钢板的基本制造规格的障碍,而且专利文献1中公开的技术的改善磷酸盐处理性和耐黄变性的效果不足,因此不优选。

7.专利文献2是一种如下的技术:在钢成分中,将cu和cr元素的总量控制为低至1000ppm以下,将连续退火线(continuous annealing line,cal)的最终冷却段(final cooling section,fcs)的温度控制在110℃以下,将平整轧制的表面粗糙度控制在0.9-1.4μm的范围,从而制造磷酸盐处理性优异的冷轧钢板。但是,专利文献2中公开的技术不容易控制粗糙度,并且用于确保最终冷却段的温度的低速运转不可避免,因此存在生产性降低40-50%的问题。

8.专利文献3中尝试通过在钢板的表面进一步涂覆0.2-20mg/m2的铜来提高磷酸盐处理性。但是,由于涂覆铜成分,出现外观发暗且发生黄变的问题,并且具有改善磷酸盐处理性的效果也不足的缺点。

9.专利文献4至专利文献7中提出了解决上述问题中的耐黄变性问题的技术。

10.专利文献4中公开了一种通过使用氢氧化钠中和水洗液的ph来防止水洗工艺中的热轧钢板的腐蚀的技术,专利文献5中公开了一种包含40-80体积%的烷基胺、烷基二胺和烷基四胺中的一种或两种以上、10-50体积%的作为高温稳定剂的四氢-1,4-噁嗪和10体积%以上的作为水溶液稳定剂的无水柠檬酸的酸洗钢板的防污剂和防锈剂。专利文献6中公开了一种通过用葡糖酸盐和聚季铵盐化合物的水溶液进行处理来钝化表面的技术,专利文献7中公开了一种在酸洗后的后续的防变色处理槽中利用由羧酸与碱剂的反应形成的防变色剂进行处理并在后续的洗涤槽中去除所述防变色剂的技术。

11.但是,上述现有文献中记载的技术的耐黄变特性不足,特别地,存在近年来需求大幅增加的高强度钢的耐黄变特性更加不足的问题。

12.[现有技术文献]

[0013]

[专利文献]

[0014]

kr2009-0103172号

[0015]

kr1996-0063070号

[0016]

kr1993-0031046号

[0017]

kr2000-0082171号

[0018]

kr2006-0079405号

[0019]

us2002-201705号

[0020]

jp2001-319765号

技术实现要素:

本发明要解决的技术问题

[0021]

本发明是鉴于上述情况提出的,本发明的目的在于提供一种为了提高钢板的磷酸盐处理性和耐黄变性而在水冷段(water cooling section)或水洗段(water rinsing section)中进行提高磷酸盐处理性和耐黄变性的处理的技术。解决技术问题的技术手段

[0022]

根据本发明的一个方面,提供一种具有提高的耐黄变性和磷酸盐处理性的钢板,所述钢板含有0.5重量%以上的mn,并且酸洗、水洗和干燥后的钢板的表面含有0.01-10mg/m2的ca mg、0.01-10mg/m2的p、0.01-20mg/m2的c和0.05-30mg/m2的o作为除钢成分以外的成分。

[0023]

所述钢板的黄色指数可以为3.0以下。

[0024]

除钢成分以外,所述钢板的表面还可以含有含量为10mg/m2以下(0除外)的选自n、cl、f、na、al、si、s、k、ti、v、cr、mn、co、ni、fe、cu、zn、zr和mo中的一种以上的成分。

[0025]

根据本发明的另一个方面,提供一种制造表面处理钢板的方法,其包括在所述具有提高的耐黄变性和磷酸盐处理性的钢板上进行以下(1)至(6)的处理步骤中的一个以上的步骤。

[0026]

(1)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成包含ni、fe、cu或zn中的一种以上的成分的闪镀层;

[0027]

(2)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成磷酸盐处理层;

[0028]

(3)通过热浸镀或电镀,在所述具有提高的耐黄变性和磷酸盐处理性的钢板上镀覆zn、al、mg和si中的一种以上的成分;

[0029]

(4)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆防锈油;

[0030]

(5)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆树脂组合物以形成树脂层;

[0031]

(6)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆涂料以形成涂装层。

[0032]

根据本发明的另一个方面,提供一种具有提高的耐黄变性和磷酸盐处理性的钢板,所述钢板含有0.5重量%以上的mn,并且退火热处理、水冷和干燥后的钢板的表面含有0.01-10mg/m2的ca mg、0.01-10mg/m2的p、0.01-20mg/m2的c和0.05-30mg/m2的o作为除钢成分以外的成分。

[0033]

所述钢板的黄色指数可以为3.0以下。

[0034]

除钢成分以外,所述钢板的表面还可以含有含量为10mg/m2以下(0除外)的选自n、cl、f、na、al、si、s、k、ti、v、cr、mn、co、ni、fe、cu、zn、zr和mo中的一种以上的成分。

[0035]

根据本发明的另一个方面,提供一种制造表面处理钢板的方法,其包括在所述具有提高的耐黄变性和磷酸盐处理性的钢板上进行以下(1)至(6)的处理步骤中的一个以上的步骤。

[0036]

(1)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成包含ni、fe、cu或zn中的一种以上的成分的闪镀层;

[0037]

(2)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成磷酸盐处理层;

[0038]

(3)通过热浸镀或电镀,在所述具有提高的耐黄变性和磷酸盐处理性的钢板上镀覆zn、al、mg和si中的一种以上的成分;

[0039]

(4)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆防锈油;

[0040]

(5)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆树脂组合物以形成树脂层;

[0041]

(6)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆涂料以形成涂装层。发明效果

[0042]

根据本发明,在钢板的制造工艺中,在水冷段或水洗段中对钢板的表面进行提高磷酸盐处理性和耐黄变性的化学转化处理,从而具有提高利用所述钢板的产品和各种后续处理的产品的表面质量的效果。最佳实施方式

[0043]

以下,参照各种实施方案,对本发明的优选的实施方案进行说明。但是,本发明的实施方案可以变形为各种其它实施方案,本发明的范围并不限定于以下说明的实施方案。

[0044]

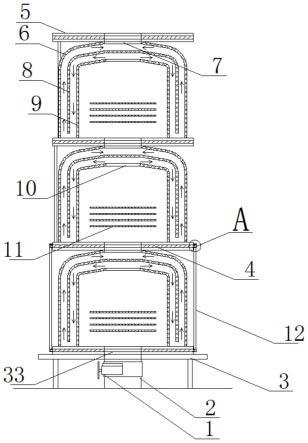

用于制造冷轧钢板的连续退火工艺线通常可以细分为两种工艺。一种工艺是钢板连续进入退火炉,在还原性气氛中完成热处理,然后在水冷段中冷却,退出退火炉,后续进

行平整轧制(skin pass mill,spm)和涂油,从而制造冷轧钢板。另一种工艺是钢板同样地连续进入退火炉,在还原性气氛中完成热处理,然后在水冷段中冷却,退出退火炉,进一步进行后处理(post-treatment)后进行平整轧制和涂油,从而制造冷轧钢板。所述后处理是指通常通过酸洗段-水洗段和金属涂覆段-水洗段的同时对存在于钢板表面的氧化物进行酸洗,并根据需要进行诸如ni、zn、cu和fe的金属类涂覆的处理。

[0045]

在经过如上所述的工艺制造的冷轧钢板的表面形成有氧化物薄膜,如上所述的氧化物薄膜主要是在钢板与水接触的水冷段和水洗段中钢成分被氧化而形成的。所述氧化物薄膜降低磷酸盐处理性等后处理的质量,而且引起黄变现象,因此存在损害外观的问题。特别地,高强度钢含有大量的诸如锰、硅和铝等强氧化性成分,因此容易被氧化,从而所述氧化物薄膜的厚度厚,并且存在更容易发生黄变的问题。

[0046]

因此,本发明的目的在于通过在所述水冷段和所述水洗段中的一个以上中对钢板的表面进行具有促进磷酸盐成核的效果和抑制黄变的效果的化学转化处理,提供一种具有提高的磷酸盐处理性和耐黄变性的冷轧钢板。

[0047]

根据本发明的一个方面,提供一种具有提高的磷酸盐处理性和耐黄变性的钢板,所述钢板含有0.5重量%以上的mn,并且酸洗、水洗和干燥后的钢板的表面含有0.01-10mg/m2的ca mg、0.01-10mg/m2的p、0.01-20mg/m2的c和0.05-30mg/m2的o作为除钢成分以外的成分。

[0048]

此外,根据本发明的另一个方面,提供一种具有提高的耐黄变性和磷酸盐处理性的钢板,所述钢板含有0.5重量%以上的mn,并且退火热处理、水冷和干燥后的钢板的表面含有0.01-10mg/m2的ca mg、0.01-10mg/m2的p、0.01-20mg/m2的c和0.05-30mg/m2的o作为除钢成分以外的成分。

[0049]

mn的含量小于0.5重量%的钢板在水冷和水洗的步骤中不会严重地形成氧化物薄膜,因此不需要对此进行单独的处理。但是,含有0.5重量%以上的mn的钢板在水冷和水洗的步骤中钢成分与水分和氧反应形成大量的氧化物薄膜,因此在后续工艺中磷酸盐处理性、ni闪镀(flash)处理性、涂装性等的质量降低,而且发生黄变,因此需要为此的处理。因此,本发明中,作为用于提高磷酸盐处理性和耐黄变性的基材,更优选利用钢板的钢成分中包含0.5重量%以上的mn的钢板。

[0050]

本发明的一个实施方案的具有提高的磷酸盐处理性和耐黄变性的钢板中,钢板的表面可以包含ca、mg、p、c和o作为除钢成分以外的成分。所述ca、mg、p和c是钢板的退火热处理后的水冷段的冷却水和水洗段的水洗水中包含的化学转化处理液的组合物在干燥后残留在钢板表面的,o可以从所述冷却水和水洗水中包含的化学转化处理液的组合物和不可避免地形成在钢板表面的氧化物成分检测出。所述ca、mg、p、c和o在水冷和水洗后以预定量附着在钢板表面,从而可以提高钢板的磷酸盐处理性和耐黄变性。

[0051]

在水冷、水洗和干燥后附着在冷轧钢板表面的成分中,ca和mg的总含量,即,ca mg的附着量优选为0.01-10mg/m2。当ca mg的附着量小于0.01mg/m2时,不能发挥充分的磷酸盐处理性,当ca mg的附着量超过10mg/m2时,不具有进一步的改善效果,而且产生污渍,并且存在化学转化处理液的稳定性降低的问题。

[0052]

p优选以0.01-10mg/m2的含量附着在钢板的表面。当p的附着量小于0.01mg/m2时,不能发挥充分的磷酸盐处理性和耐黄变性,当p的附着量超过10mg/m2时,钢板上产生污渍,

并且反而存在表面变黑的问题。

[0053]

c优选以0.01-20mg/m2的含量附着在钢板的表面。当所述c的附着量小于0.01mg/m2时,不能发挥充分的耐黄变性,当所述c的附着量超过20mg/m2时,存在表面外观变差和后续工艺的磷酸盐处理性降低的问题。

[0054]

本发明的一个实施方案的钢板包含所述ca、mg、p和c以及o,所述o优选以0.05-30mg/m2的含量附着。当所述o的附着量小于0.05mg/m2时,存在不能发挥充分的耐黄变性的问题,当所述o的附着量超过30mg/m2时,由于黄变严重,表面外观差,并且存在在后续工艺中降低磷酸盐处理性的问题。

[0055]

此外,根据本发明的另一个优选的实施方案,除钢成分以及ca、mg、p、c和o以外,钢板的表面可以进一步包含n、cl、f、na、al、si、s、k、ti、v、cr、mn、co、ni、fe、cu、zn、zr和mo。这些成分可以包含一种,也可以包含两种以上。

[0056]

此时,所述n、cl、f、na、al、si、s、k、ti、v、cr、mn、co、ni、fe、cu、zn、zr和mo成分的总附着量优选为10mg/m2以下(0除外)。当所述附加成分的总附着量超过10mg/m2时,反而在钢板表面产生污渍,存在使表面外观变差的问题。

[0057]

随着通过磷酸盐处理形成的磷酸盐薄膜的覆盖率从约小于90%进一步降低,存在涂装性降低的问题,但本发明的一个具体实施方案的钢板中,在如上所述的水冷和水洗后干燥的钢板的表面附着有预定量的ca、mg、p、c和o,从而在进行磷酸盐处理时可以实现90%以上的良好的磷酸盐薄膜覆盖率。

[0058]

此外,本发明的一个具体实施方案的所述冷轧钢板中,在如上所述的水冷和水洗后干燥的钢板的表面附着有预定量的ca、mg、p、c和o,从而可以抑制水冷和水洗时的钢板的黄变。耐黄变处理钢板的质量是通过色差计(美能达分光光度计(minolta spectrophotometer),cm3700d)测量的值,钢板表面的黄色指数优选为3以下。当钢板表面的黄色指数显示出低至3以下的值时,表面外观优异,但当黄色指数超过3时,黄变严重,表面外观差,并且存在后处理的磷酸盐处理性降低的问题。

[0059]

如上所述的本发明的一个具体实施方案的磷酸盐处理性和耐黄变性优异的冷轧钢板可以有效地抑制在水冷或水洗过程中钢板的氧化薄膜的形成的同时可以形成促进磷酸盐成核的薄膜,因此可以利用于进行水冷和水洗的钢板的所有制造工艺,例如热轧酸洗工艺、热轧酸洗涂油工艺、热轧酸洗镀覆工艺、连续退火工艺、不锈钢工艺、热浸镀工艺和电镀锌工艺等。

[0060]

如上所述的磷酸盐处理性和耐黄变性优异的冷轧钢板可以通过利用可将ca、mg、p、c和o以如上所述的附着量提供至钢板表面的化学转化处理液组合物对钢板进行水冷或水洗来生产。

[0061]

如上所述,在退火后对钢板进行水冷或水洗的冷却水和水洗水中添加如上所述的磷酸盐处理促进剂和氧化抑制剂组合物来进行处理,从而可以制造磷酸盐处理性和耐黄变性优异的冷轧钢板。此时,如上所述使ca、mg、p、c和o以预定含量残留在钢板表面,从而可以获得本发明中提供的冷轧钢板。附着在钢板表面的所述ca、mg、p、c和o的含量可以通过适当地调整冷却水或水洗水中的组成而获得。此外,可以通过调整冷却和水洗工艺的处理条件即时间、温度、浓度等而获得。如上所述,只要可以附着上述含量的ca、mg、p、c和o,则对其方法不作特别限定。

[0062]

例如,将包含1-5重量%的氯化钙、1-5重量%的氯化镁、5-15重量%的磷酸酯、5-15重量%的乙胺、2-10重量%的碳酸钠、1-10重量%的乙酸铵、0.1-2重量%的氧化抑制剂和余量的溶剂的水性组合物用于钢板的水洗或水冷中的一个以上的工艺,从而可以制造磷酸盐处理性和耐黄变性优异的冷轧钢板。所述水洗组合物的溶剂可以使用蒸馏水或水,或者包含少量表面活性剂的蒸馏水或水。

[0063]

另外,所述氧化抑制剂没有特别限制,但可以使用选自磷酸酯化合物、胺类化合物、碳酸盐类化合物、二醇类化合物和乙酸盐类化合物中的一种以上。

[0064]

另外,根据本发明的另一个方面,提供一种制造表面处理钢板的方法,其包括在上述具有提高的耐黄变性和磷酸盐处理性的钢板上进行以下(1)至(6)的处理步骤和与其相似的处理步骤中的一个以上的步骤。

[0065]

(1)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成包含ni、fe、cu或zn中的一种以上的成分的闪镀层;

[0066]

(2)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成磷酸盐处理层;

[0067]

(2)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上形成磷酸盐处理层;

[0068]

(3)通过热浸镀或电镀,在所述具有提高的耐黄变性和磷酸盐处理性的钢板上镀覆zn、al、mg和si中的一种以上的成分;

[0069]

(4)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆防锈油;

[0070]

(5)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆树脂组合物以形成树脂层;

[0071]

(6)在所述具有提高的耐黄变性和磷酸盐处理性的钢板上涂覆涂料以形成涂装层。

[0072]

因此,本发明的一个实施方案的冷轧钢板可以在钢板上形成有:包含ni、fe、cu或zn中的一种以上的成分的闪镀层;磷酸盐处理层;包含zn、al、mg和si中的一种以上的成分的镀层;防锈油层;树脂层;以及涂装层中的一个以上的层。

具体实施方式

[0073]

以下,通过具体的实施例对本发明进行更具体的说明。下述实施例仅仅是有助于理解本发明的示例,本发明的范围并不限定于此。

[0074]

实施例

[0075]

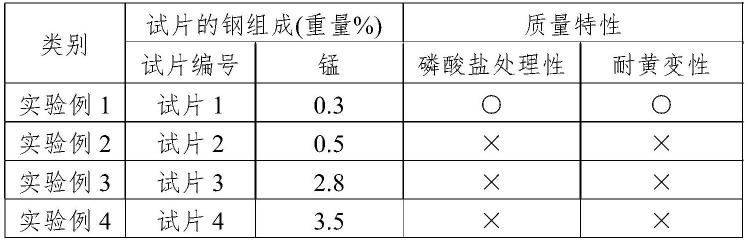

实验例1至实验例4

[0076]

使用将厚度为1.0mm的980mpa级冷轧钢板加工成宽度

×

长度的尺寸为100mm

×

100mm的试片,所述冷轧钢板含有1.1重量%的si和如下表1所示的含量的mn作为钢板的组成。

[0077]

将所述试片浸入500ml的浓度为5重量%的盐酸(80℃)酸洗液中5秒来进行酸洗,然后用蒸馏水进行水洗。对于完成酸洗和水洗的各试片,利用色差计(美能达分光光度计,cm3700d)测量黄色指数,根据是否发生黄变来评价耐黄变性。评价基准如下。

[0078]

○‑

具有耐黄变性:黄色指数为3以下的情况

[0079]

×‑

没有耐黄变性:黄色指数超过3的情况

[0080]

另外,在下述条件下,对完成酸洗和水洗的上述各试片进行表面调整,并进行磷酸

盐处理。

[0081]-表面调整:药品名pl-z(daehan parkerizing公司),浓度ph为7.5至11,处理时间为21秒,表面调整液的温度为25-35℃

[0082]-磷酸盐处理:药品名pb-37(daehan parkerizing公司),游离酸度为0.6-1点(point),处理时间为80秒,磷酸盐处理溶液的温度为40-45℃

[0083]

对于在上述条件下进行磷酸盐处理的各试片,用扫描电子显微镜(sem)观察磷酸盐颗粒的附着状态,利用图像分析仪测量磷酸盐颗粒的覆盖率,从而评价磷酸盐处理性。此时,磷酸盐处理性的评价根据以下基准进行。

[0084]

○‑

磷酸盐处理性良好:覆盖率为90%以上

[0085]

×‑

磷酸盐处理性不良:覆盖率小于90%

[0086]

将耐黄变性和磷酸盐处理性的结果示于下表1中。

[0087]

[表1]

[0088]

如所述表1所示,钢成分组成中包含小于0.5重量%的锰的试片1的情况下,没有发生黄变,因此具有耐黄变性,并且显示出磷酸盐处理性也优异的结果。另一方面,利用锰含量为0.5重量%以上的试片2至试片4的实验例2至实验例4的情况下,发生黄变,并且显示出磷酸盐处理性也降低的结果。从这种结果可以确认,包含0.5重量%以上的锰的钢需要通过耐黄变处理提供抗黄变能力。

[0089]

实施例1至实施例15和比较例1至比较例8

[0090]

使用与包含2.8重量%的mn的实验例3中使用的试片相同的试片3,在与所述实验例3相同的条件下进行酸洗和水洗,此时,水洗时用如下组成的水洗液来代替实验例3的蒸馏水,在500ml的如下组成的水洗液中浸入10秒来进行水洗。

[0091]

就所述水洗液而言,使用蒸馏水中添加0.5重量%的用于提高耐黄变性和磷酸盐处理性的化学转化处理液而组成的水洗液作为基础水洗液,所述化学转化处理液由含有3重量%的氯化钙、3重量%的氯化镁、10重量%的磷酸酯、8重量%的乙胺、6重量%的碳酸钠、5重量%的乙酸铵和余量的少量表面活性剂的蒸馏水组成。

[0092]

通过适当地改变所述水洗液的组成成分中的一种或两种以上的含量来进行水洗,如表2所示,对附着在钢板表面的除钢成分以外的成分的附着量进行各种调整。此时,附着在各钢板的表面的除钢成分以外的ca、mg、p、c、o的含量是使用湿法、荧光x射线分析仪(xrf)、辉光放电光谱仪(gds)、能量色散光谱法(eds)等进行分析,将其结果示于下表2中。根据这些各成分的附着量,依次记载各试片,并将各试片中的耐黄变性一同记载于表2中。

[0093]

另外,当使用所述磷酸盐处理性改进剂和氧化抑制剂进行化学转化处理时,除ca、mg、p、c和o成分之外,还存在cl、n、na、s成分等附着在钢板表面的附加成分,但存在的附加

成分直到预定的含量为止,对磷酸盐处理性和抗氧化性的影响不大或者不会表现出一定的倾向性,因此本实施例中标记为其它成分。

[0094]

接着,通过与实验例1相同的方法,对经水洗的各样品的表面进行表面调整和磷酸盐处理,然后通过与实验例1相同的方法评价磷酸盐处理性,并通过如下方法评价表面外观特性。将评价结果示于表2中。

[0095]

在表面外观特性的评价中,通过目视观察各实施例和比较例中完成所述水洗的试片和完成磷酸盐处理的试片的表面,根据是否产生污渍,按照以下基准评价表面外观特性。

[0096]

○‑

表面外观良好:完全没有产生污渍

[0097]

△‑

表面外观中等:产生轻微的污渍,但为可以作为正品出售的水平

[0098]

×‑

表面外观不良:产生严重的污渍

[0099]

[表2][表2]

[0100]

从所述表2可以确认,在水洗后具有磷酸盐处理性和耐黄变性的试片的表面上,ca

mg以0.01-10mg/m2的范围附着,p以0.01-10mg/m2的范围附着,c以0.01-20mg/m2的范围附着,o以30mg/m2以下的范围附着,其它成分以10mg/m2以下的范围附着。此外,具有这种范围的成分的试片被评价为表面外观良好。但是,ca mg的附着量小于0.01mg/m2的比较例1、p的附着量小于0.01mg/m2的比较例3、c的附着量小于0.01mg/m2的比较例5的测得的黄色指数超过3或磷酸盐覆盖率小于90%,从而显示出耐黄变性和磷酸盐处理性差的结果。

[0101]

另外,ca mg、p、c、o或其它成分的附着量超过本发明中限定的范围而过量附着的比较例2、比较例4、比较例6、比较例7和比较例8显示出磷酸盐处理性、耐黄变性和表面外观中的一个以上的质量反而进一步降低的结果。

[0102]

从如上所述的结果可知,当ca mg、p、c和o的含量在本发明中提出的范围内附着在水洗后的钢板表面时,不仅磷酸盐处理性优异,耐黄变性也优异。

[0103]

此外,实施例13至实施例15和比较例8中评价在水洗后的试片表面上ca mg、p、c和o以本发明的范围内的含量附着的同时进一步附着有cl、n、na、s成分等其它成分时的试片的质量特性。其中,实施例13至实施例15的情况下,显示出磷酸盐处理性、耐黄变性和表面外观均优异的结果。

[0104]

另一方面,如比较例8所示,其它成分的总附着量超过10mg/m2的情况下,显示出在钢板表面出现严重的污渍的结果。因此,可以确认虽然所述其它成分附着在水洗钢板的表面的情况可能更优选,但只有该含量不超过10mg/m2时才能获得优选的效果。

[0105]

另外,为了确认表面外观和表面色度的关系,对与溶液稳定性无关地显示出表面外观差的结果的比较例4、比较例6和比较例7以及显示出表面外观良好的结果的实施例2、实施例5、实施例14的试片的黄色指数进行测量,并将其结果示于下表3中。

[0106]

[表3]

[0107]

参照所述表3,当水洗后的钢板表面色度满足本发明的范围3.0以下时,可以确认磷酸盐处理性、耐黄变性和表面外观具有优异的水平。

[0108]

实施例16至实施例18和比较例9至比较例10

[0109]

实施例16至实施例18和比较例9至比较例10中利用不包括后处理工艺的冷轧钢板的制造条件,即利用完成退火的钢板在水冷段中冷却并退出退火炉后经过平整轧制和涂油制成冷轧钢板的工艺,通过根据与实施例1相同的方法在水冷段的冷却水中添加化学转化处理液并进行冷却的方法,按照上述基准评价对磷酸盐处理性和耐黄变性产生的影响,将其结果示于下表4中。

[0110]

[表4]

[0111]

参照所述表4,可知在利用仅具有水冷段而没有后处理工艺的一般冷轧工艺的情况下,当在水洗后的钢板表面上附着的ca mg、p、c和o的含量在本发明中提出的范围内时,磷酸盐处理性、耐黄变性和表面外观也是令人满意的水平。上面对本发明的实施例进行了详细的说明,但本发明的权利范围并不限定于此,在不脱离权利要求中记载的本发明的技术思想的范围内可以进行各种修改和变形,这对于本领域技术人员而言是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。